При внутренней покраске следует избегать использования токсичных красок, таких как акриловые краски или краски на основе эпоксидной смолы, хотя они более долговечны и лучше сцепляются с поверхностью.

Виды покрытий металлов

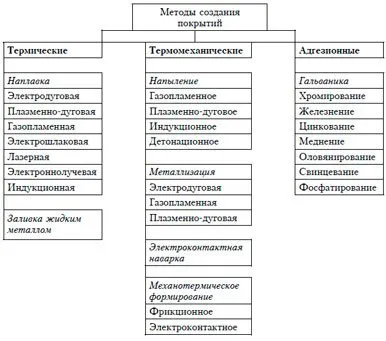

На сегодняшний день разработаны и используются десятки методов нанесения покрытий. Существует еще много технологических возможностей применения этих методов к конкретным узлам и компонентам. Однако, несмотря на такое разнообразие существующих методов нанесения покрытий, все их можно разделить на определенные группы, различающиеся по типу энергии, используемой для обеспечения адгезии покрытия к металлу детали. Проводится различие (рис. 1.4):

- термические методы нанесения, оказывающие интенсивное тепловое воздействие на металл изделия и присадочный материал;

- термомеханические методы нанесения, сочетающие нагрев и механическое воздействие при формировании поверхностного слоя.

Соотношение этих двух энергетических компонентов может сильно варьироваться: от преимущественно теплового воздействия до интенсивного силового.

- адгезионные методы нанесения, при которых взаимодействие присадочного материала с поверхностью детали протекает в результате реализации физической и химической адсорбции.

Различная степень энергетического воздействия на металл заготовки и материал наполнителя в процессе нанесения покрытия вызывает значительные различия в геометрических, механических и функциональных свойствах получаемого слоя.

Термические методы покрытий

Процессы термического покрытия в основном основаны на технологии нанесения покрытия на поверхность. Во время обработки поверхности металл, образующий поверхностный слой, сильно нагревается, что приводит к его расплавлению. Характерной особенностью процессов обработки поверхности является образование значительного объема жидкого металла в результате расплавления металлической детали и присадочного материала. Образующаяся жидкая фаза активно смачивает нерасплавленную поверхность заготовки и обеспечивает формирование монокристаллической решетки при последующей кристаллизации.

Рисунок 1.4: Классификация методов нанесения покрытий.

Методы нанесения покрытия позволяют достичь максимальной прочности сварного шва между верхним слоем и подложкой детали, эквивалентной прочности монолитного металла. Высокая энергоемкость процессов обработки поверхности определяет их высокую производительность. Твердое покрытие создает поверхностные слои толщиной от 0,5 до 20 мм. Максимально возможная высота здания теоретически не ограничена. На практике, однако, слои толщиной более 20 мм не наносятся.

В то же время интенсивное тепло, связанное с процессами обработки поверхности, вызывает ряд негативных последствий. К ним относятся следующие:

- неэффективный нагрев металла детали, не участвующего в формировании наплавленного слоя, что ограничивает минимальные размеры деталей, способных выдержать наплавочный процесс;

- разбавление высоколегированного присадочного металла низколегированным основным, что приводит к потере требуемых эксплуатационных характеристик;

- получение грубой чешуйчатой поверхности и значительный припуск на последующую механическую обработку.

Технологии облицовки различаются по типу используемых источников тепла. Технологии нанесения дуговых покрытий включают в себя широкий спектр технологий:

- ручная дуговая наплавка используется при нанесении высоколегированных покрытий на детали сложной конфигурации с толщиной стенки от 3 мм;

- электродуговая наплавка под флюсом применяется для деталей диаметром более 50 мм при повышенных требованиях к качеству наплавленного материала. Толщина наплавленного слоя изменяется от 2 до 10 мм;

- электродуговая наплавка в углекислом газе выполняется на деталях диаметром от 20 мм, работающих в различных условиях;

- электродуговая наплавка в среде инертных газов применяется для нанесения высоколегированных присадочных материалов, а также для восстановления деталей, изготовленных из коррозионно-стойких сталей, и цветных металлов. Этот способ дает возможность получать слои с более высокими механическими свойствами, особенно по ударной вязкости и сопротивлению усталости;

- вибродуговая наплавка используется для деталей малых размеров (диаметром от 10 мм) при наплавке слоев небольшой толщины от 0,5 до 3,0 мм, работающих в различных условиях.

Из-за низкой усталостной прочности их не следует использовать для плакирования деталей, подвергающихся высоким динамическим нагрузкам, например, коленчатых валов.

Плазменное покрытие используется в критических областях применения покрытий с высокими требованиями к износостойкости и усталостной прочности покрытий. В нем используется тепло, выделяемое сжатой дугой, в сочетании с плазменной струей, что обеспечивает высокую производительность процесса.

Термомеханические процессы нанесения покрытий сочетают в себе как тепловое, так и механическое воздействие в процессе формования. Это снижает тепловую нагрузку на основной металл и уменьшает содержание основного металла в верхнем слое. Кроме того, механическая сила способствует выходу газов во время формирования слоя, что уменьшает пористость и улучшает качество формирования поверхности заготовки.

Однако более низкая теплоотдача в зоне формирования верхнего слоя снижает степень нагрева наполнителя и ухудшает его адгезию к поверхности заготовки. В результате для большинства технологий этой группы прочность сцепления поверхностного слоя с подложкой и внутри подложки значительно ниже, чем у монолитного металла. Некоторые металлические связи между частицами наполнителя заменяются адгезивными связями. Подготовка поверхности детали играет все более важную роль в достижении требуемого качества покрытия.

Технология

Методы напыления характеризуются минимальной тепловой нагрузкой на металл. Наполнительный материал нагревается до температуры, обеспечивающей ламинирование, но не плавится или плавится в жидкой фазе. В таком состоянии частицы наполнителя транспортируются с высокой скоростью к поверхности детали, где они деформируются при ударе и образуют слои напыления. Низкая теплоемкость детали при напылении позволяет наносить слои на небольшие детали с тонкими стенками. В этом случае толщина напыленного слоя составляет от 0,01 до 3,0 мм. Для напыления характерно, что получаемый слой имеет высокие показатели твердости и износостойкости, но не увеличивает прочность сечения детали.

Различают в зависимости от источника отопления:

- газопламенное напыление порошковыми материалами (на ацетилене или пропан-бутане), применяемое для наружных и внутренних цилиндрических поверхностей неподвижных сопряжений при невысоких требованиях к прочности сцепления с основным материалом. При повышенных требованиях к прочностным свойствам напыленного слоя применяют дополнительное оплавление;

- плазменное напыление порошковыми материалами, формирующее высоколегированные слои на наружных и внутренних цилиндрических и плоских поверхностях;

- индукционное напыление, осуществляемое генератором тока высокой частоты и позволяющее создавать покрытия повышенной плотности при минимальном выгорании легирующих элементов;

- детонационное напыление, при котором основным энергетическим воздействием на присадочный материал является ударное воздействие. Это сводит к минимуму роль нагрева при нанесении покрытий, обеспечивает высокую плотность и качество напыленного слоя. Применяется при нанесении износостойких покрытий с особыми свойствами.

Технологии минерализации по своим свойствам похожи на технологии напыления, но оказывают более выраженное термическое воздействие на материал наполнителя. При минерализации наполнитель нагревается до жидкого состояния и затем переносится на поверхность детали в виде капель с высокой скоростью, нагревая ее до определенной степени. Это делает наполнитель менее пористым и увеличивает сцепление металла с поверхностью детали и внутри слоя. Однако результирующая прочность этих слоев все равно меньше, чем у монолитного металла.

Какой металл лучше использовать для защиты?

Для защиты железа от коррозии время от времени использовались различные другие металлы: Свинец, медь, алюминий, никель, хром и другие. Защитный слой никеля и хрома предохранял от коррозии и придавал металлам привлекательный, блестящий вид. Но даже если защищенные металлы не ржавеют явно, существует скрытая коррозия, которая увеличивается в разы. Кстати, именно так появилась и нержавеющая сталь. Кроме того, покрытие из этих металлов доступно не каждому из-за цены.

Алюминий также придавал металлам привлекательный внешний вид, но не отличался особой экологической стойкостью. Он по-прежнему используется во многих областях, где коррозия менее вероятна, или для окончательного покрытия.

Олово или медь защищают от коррозии, но только в качестве катода. Это означает, что между защищаемым железом и окружающей средой создается барьер. Однако если барьер нарушается в результате механического повреждения или контакта с химическими веществами, коррозия начинает расти с той же скоростью.

Кадмий — довольно устойчивый к коррозии металл, но он редок и поэтому недешев. Защита от коррозии с помощью кадмия часто используется в микроэлектронике или там, где требуется очень слабая защита. Например, в аккумуляторах.

После многочисленных исследований выяснилось, что металл с отличной защитой от коррозии выступает в качестве анода, то есть обеспечивает не только барьер, но и электрохимическую защиту, и при этом он дешев. Это цинк.

Цинковые покрытия чаще всего используются для защиты металлов от коррозии, поскольку они наиболее эффективны. Термин «гальванизация», который широко используется сегодня, был придуман. В настоящее время цинк наносится всеми перечисленными методами: горячим, гальваническим, распылением, диффузией, термомеханическим и, конечно же, холодным.

Каждый метод имеет свои преимущества и недостатки.

Плюсы и минусы разных способов цинкования

| Тип гальванизации | Преимущества | Недостатки |

| Горячее цинкование | Цинк проникает в структуру, защищает все труднодоступные места и придает металлам привлекательный внешний вид. | Не подходит для очень больших конструкций — они не помещаются в ковш, необходимо транспортировать конструкцию в цех цинкования, что приводит к увеличению затрат. |

| Гальванизация | Прочное, привлекательное покрытие; размеры деталей остаются точными. | Подходит только для небольших конструкций; после процесса утилизация отходов обходится очень дорого, и цена часто включена в стоимость процесса цинкования. |

| Термическое газовое цинкование (распылительное цинкование). | Может наноситься на большие конструкции, легко наносится, может наноситься на месте, не требует транспортировки. | Много требований к подготовке процесса, его выполнению и недопущению деформации металла, неравномерного покрытия и более высоких затрат. |

| Горячее цинкование | Покрытие точно воспроизводит форму даже самых сложных деталей, а процесс практически не дает отходов. | Низкая производительность по сравнению с другими процессами, наличие цинковой пыли в воздухе вблизи процесса не придает металлам привлекательный вид или блеск. |

| Холодное цинкование | Простота нанесения на месте, отсутствие необходимости транспортировки материала на участок, низкая стоимость — составы доступны по цене, а защита надежна и долговечна. | Металлы приобретают серый, матовый цвет, но возможно последующее окрашивание. |

Как показывает сравнение, холодное цинкование является наиболее удобным, эффективным и экономичным методом. Это объясняется тем, что он сочетает в себе все преимущества гальванизации и неметаллического покрытия.

Холодное цинкование — это:

- Отличная адгезия поверхности металла с покрывающим составом, а также с финишными лакокрасочными покрытиями.

- Нет ограничений по размерам и габаритам конструкции, которую необходимо покрыть.

- Простые приготовления к нанесению, не требующие больших затрат.

- Легкая свариваемость конструкций после процедуры холодного цинкования.

- Доступные способы нанесения в бытовых условиях: обычные кисти, малярные валики, распылители.

- Нанесение может производиться прямо на месте эксплуатации конструкций – не требуется их транспортировка.

- Не нужно разбирать конструкции или оборудование перед нанесением.

- Существенная экономия – на составе, на перевозке и монтаже конструкций, а также на нанесении – можно не привлекать специалистов и нанести самостоятельно.

Стоит отметить, что многие антикоррозионные покрытия дополняют друг друга. Это делает защиту еще более надежной. Например, за холодным цинкованием следует использование антикоррозийных красок и лаков, которые могут еще больше продлить срок службы антикоррозийного покрытия. Кроме того, краски могут придать поверхности различные цвета и привлекательный внешний вид.

Еще несколько особенностей покрытия методом холодной оцинковки

- Покрытие наносится при температуре от -25 до +40°С. При этом допустимо наличие высокого уровня влажности.

- Свойства его сохраняются в неизменно отличном состоянии в широком диапазоне температур (от -50 до +150°С).

- Допустимо применение такого покрытия в разных климатических условиях, при наличии высокой влажности, в постоянном контакте с морской водой. Отсутствие токсических веществ позволяет использовать их в пищевой промышленности. Данная возможность подтверждается специальными сертификатами.

- Небольшие повреждения восстанавливаются автоматически. Соединения цинка заполняют собой мельчайшие пустоты, предотвращают доступ воды и кислорода к защищаемой поверхности.

- Пригодно для ремонта локальных дефектов.

- Оно великолепно подходит в качестве грунтовки для последующего нанесения сверху финишных покрытий.

Мы предлагаем самые современные, проверенные и надежные составы для холодного цинкования.

У вас есть вопросы по составу? Свяжитесь с представителем в вашем городе:

Санкт-Петербург: +7 (812) 603-41-53, +7 (921) 927-58-47 в других городах: 8 (800) 707-53-17 Email: [email protected]

Защитные покрытия металлов: как и для чего они создаются?

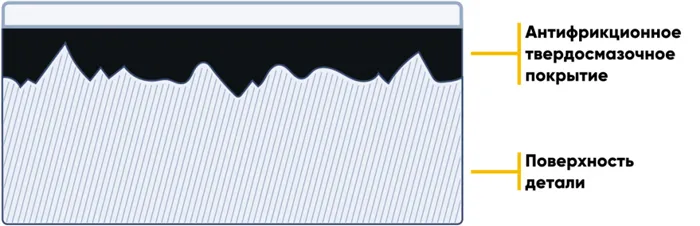

7. внешне они напоминают краски, но вместо пигментов содержат частицы твердых смазочных материалов, равномерно распределенных в смеси связующих веществ и растворителей.

В практике защиты от коррозии используются специальные защитные покрытия, изолирующие металл от агрессивных сред. Все они делятся на металлические и неметаллические.

Металлические — анодные и катодные — покрытия наносятся на поверхности путем термического распыления, окунания, гальванизации, напыления или диффузии.

К неметаллическим защитным покрытиям относятся лакокрасочные составы, полимерные пленки, силикатные эмали, каучук, оксиды металлов, соединения фосфора и хрома и т.д.

Давайте подробнее рассмотрим все типы покрытий.

Металлические защитные покрытия

Анодные металлические покрытия — это металлы, электрохимический потенциал которых ниже, чем у обрабатываемого материала. Катодные покрытия, с другой стороны, имеют более высокий показатель.

Анодные покрытия обеспечивают электрохимическую защиту металлических поверхностей и выполняют свою функцию даже при нарушении целостности покрытия.

Катодные покрытия предотвращают проникновение агрессивных сред в основной металл, образуя механический барьер. Они лучше защищают поверхности от негативного воздействия, но только если они целы.

В зависимости от типа применения металлические покрытия можно разделить на следующие типы.

Гальванические покрытия

Гальванизация — это электрохимический процесс нанесения защитных металлических покрытий для защиты поверхностей от коррозии и окисления, повышения их прочности и долговечности, а также улучшения эстетического вида.

Электролитические покрытия используются в аэрокосмической промышленности, машиностроении, радиотехнике, электронике и строительстве.

В зависимости от назначения отдельных компонентов, они бывают защитными, защитно-декоративными и специальными гальваническими покрытиями.

Защитные покрытия используются для изоляции металлических компонентов от агрессивных сред и предотвращения механических повреждений. Защитно-декоративные покрытия предназначены для придания компонентам эстетического вида и защиты их от вредных внешних воздействий.

Специальные гальванические покрытия улучшают свойства обработанных поверхностей, повышают их прочность, износостойкость, электроизоляционные свойства и т.д.

Разнообразие гальванических применений включает медное покрытие, хромирование, цинкование, железное покрытие, никелирование, латунное покрытие, родиевое покрытие, золотое покрытие, серебряное покрытие и т.д.

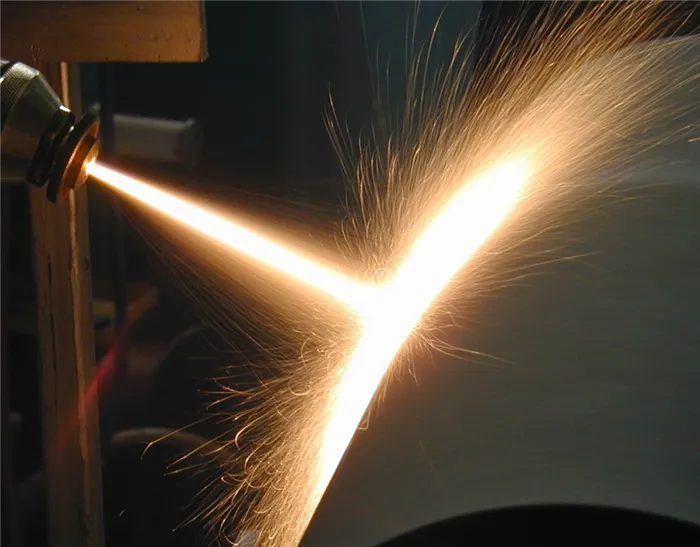

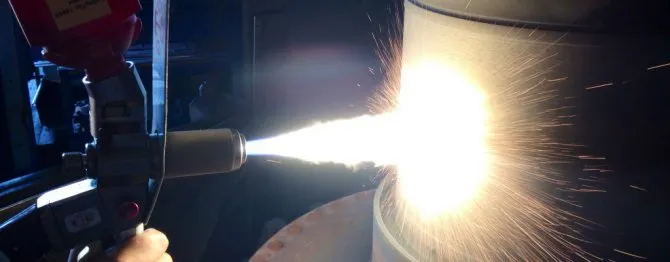

Газотермическое напыление

В этом процессе частицы расплавленного материала переносятся на покрываемую поверхность потоком газа или плазмы. Покрытия, полученные в результате этого процесса, являются термо- и износостойкими, обладают хорошими антикоррозионными, абразивными свойствами и свойствами высокого давления, а также являются электроизоляционными или проводящими. Напыляемые материалы представляют собой проволоку, шнуры и порошки металлов, керамики и металлокерамики.

Выделяют следующие методы газотермическогого напыления:

- Газопламенное напыление: самый простой и недорогой метод, применяемый для защиты крупных площадей поверхности от коррозии и восстановления геометрии деталей

- Высокоскоростное газопламенное напыление: используется для образования плотных металлокерамических и металлических покрытий

- Детонационное напыление: применяется для нанесения защитных покрытий, восстановления небольших поврежденных участков поверхности

- Плазменное напыление: используется для создания тугоплавких керамических покрытий

- Электродуговая металлизация: для нанесения антикоррозионных металлических покрытий на большие площади поверхности

- Напыление с оплавлением: применяется тогда, когда риск деформации деталей отсутствует или он оправдан

Виды и особенности неметаллических покрытий

Неметаллические покрытия делятся на органические и неорганические. Они образуют на обработанных поверхностях тонкую пленку, которая инертна к агрессивным веществам и защищает компоненты от негативных воздействий окружающей среды.

Лакокрасочные защитные покрытия

Они содержат пленкообразователи, наполнители, пигменты, пластификаторы, растворители и катализаторы. Варьируя состав, можно получить материалы с определенными свойствами (проводящие, декоративные, высокопрочные, термостойкие и т.д.). Они не только защищают изделия в различных условиях, но и придают им эстетичный внешний вид.

В группу покрытий входят лаки, краски, грунтовки, краски и шпатлевки.

Силикатные эмали

Они используются для изделий, работающих при высоких температурах в химически агрессивных средах.

Эмалевое покрытие состоит из порошка или пасты. Процесс состоит из нескольких этапов. Сначала на изделие наносится грунтовка — она улучшает адгезию и снижает тепловые и механические нагрузки.

Затем, после спекания первого слоя при температуре +880 … +920 °C, наносится верхний слой и изделие нагревается до +840 … … +860 °C.

Если необходимо нанести несколько слоев известковой эмали, то вышеуказанные операции выполняются несколько раз попеременно. Чугунные изделия, например, обрабатываются за 2 или 3 прохода.

Затвердевшая эмаль представляет собой тонкий, стекловидный слой. Его главным недостатком является относительно низкая прочность — при ударных нагрузках эмаль может растрескаться или сломаться.

Полимерные защитные покрытия

К наиболее распространенным полимерам, используемым для защиты металлов от коррозии, относятся полистирол, полиэтилен, полипропилен, полиизобутилен, фторопласты, эпоксидные смолы и другие.

Полимерное покрытие наносится методом окунания, газового или вихревого распыления или обычной кистью. При охлаждении на поверхности образуется сплошная защитная пленка толщиной в несколько миллиметров.

Разновидностью полимерных покрытий являются твердые антифрикционные покрытия. Они похожи на краски, но вместо пигментов содержат мелкие твердые частицы смазки, равномерно распределенные в смеси связующих веществ и растворителей.

Покрытия могут быть на основе дисульфида молибдена, графита, политетрафторэтилена (PTFE) и других твердых смазочных материалов. Связующие вещества включают акрилаты, фенолы, полиамид-имид, эпоксидные смолы, титанаты, полиуретаны и некоторые другие специальные ингредиенты.

Российская компания MODENGY разрабатывает твердые смазочные покрытия, снижающие трение, а также специальные растворители и очистители для предварительной обработки поверхности.

Материалы MODENGY используются для элементов трения скольжения средней и высокой нагрузки (направляющие, шестерни, подшипники и т.д.). ), детали двигателей внутреннего сгорания (юбки поршней, втулки валов, дроссельные клапаны), резьбовые соединения, трубопроводная арматура, пластмассовые и металлические автомобильные детали (замки, петли, пружины, кронштейны, регуляторы и т.д.) и другие пары трения металл-металл, металл-резина, полимер-полимер и металл-полимер.

Рекомендации по выбору

Какой цвет металла следует выбрать для конкретного применения? Чтобы избежать ошибок при подборе, необходимо учитывать следующие аспекты:

- Для нагревающихся поверхностей используйте термостойкие составы. Например, для радиаторов нужны материалы, которые выдерживают нагрев до 150 градусов. Для печных элементов максимальная температура будет еще выше – до 500 градусов.

- Учитывайте особенности окрашиваемого материала и правильно подбирайте дополнительные средства. Какая краска хорошо держится на металле? Ответ на этот вопрос зависит не только от самого материала, но и от подготовки поверхности. Например, для некоторых цветных металлов необходимо предварительное использование специальных грунтовок – только в этом случае адгезия будет хорошей.

- Внимательно читайте инструкцию и технические характеристики материала перед покупкой – это поможет понять, для каких задач подходит конкретный состав и как его использовать.

Если вы не знаете, какая краска подходит для металла, проконсультируйтесь с профессионалом. Если вы не знаете, какой тип металла нужно покрасить, сообщите им, какую именно металлическую конструкцию вам нужно покрасить и в каких условиях она будет эксплуатироваться.

ДойлидФарб Лтд.

Адрес офиса и склада: Республика Беларусь, Минская область, Боровлянский район, д. Малиновка 32/1, 3 этаж, первый этаж здания М-Стандарт Телефон: +375 29 549-10-99.

⏲ Часы работы:

👩💼 Офис: понедельник-пятница 9 утра-5.30 вечера. Суббота-воскресенье — бесплатно.

📦 Склад: понедельник-пятница с 10 утра до 5 вечера суббота-суббота.

Обзор полимерных покрытий «Металл Профиль». Как выбрать оптимальное?

Полимерное покрытие — это декоративное и защитное покрытие на стали, используемое для изготовления профилей, металлочерепицы и многого другого. Она защищает металл от коррозии и выполняет эстетическую функцию — придает изделию определенный цвет и текстуру. Давайте рассмотрим полимерные защитные покрытия, которые производит компания «Металл Профиль». Мы узнаем, как они состоят, как их производят, в чем разница между ними и где они используются. Мы также расскажем вам о Службе подбора покрытий — что это такое и как ею пользоваться.

Purman ®

Внешний вид

Purman® — ведущее полиуретановое покрытие компании «Металл Профиль». Он имеет глянцевую поверхность с легкой текстурой (в покрытие добавляются гранулы полиамида), которая видна только вблизи. Издалека он выглядит гладким и глянцевым. Purman® выпускается как в стандартных цветах RAL, так и в фирменных цветах металлик. Это цвета-хамелеоны, которые меняют свой оттенок в зависимости от угла падения света. Благодаря этому свойству они легко сочетаются с любыми цветами фасада и выглядят оригинально.

Состав и свойства

Давайте рассмотрим свойства полимерного покрытия Purman®. В его основе лежит модифицированный полиуретан — ингредиент, обеспечивающий стойкость к выцветанию и морозу, долговечность, устойчивость к царапинам и истиранию. Полиамидные гранулы делают Purman® еще более прочным. В полимерное покрытие добавлены оксиды алюминия и циркония. Они «упакованы» пигментами краски. Такой тип улавливания препятствует выцветанию пигментов, и краска Purman® не выцветает даже при сильном солнечном свете. Покрытие имеет эстетичный вид и защищает сталь от любых внешних воздействий. Усовершенствованная полиуретановая грунтовка обеспечивает высокую адгезию — покрытие прочно сцепляется со стальной основой. Он также обеспечивает дополнительную защиту от коррозии. Покрытие термостойкое — выдерживает нагрев до 120o C и не теряет своих свойств. Толщина Purman® составляет 50 мкм. Это один из самых больших индексов среди покрытий «металлического профиля». Качество покрытия было подтверждено MISIS — экспертом в области стали и сплавов. Гарантийный срок составляет до 50* лет.

Agneta ®

Внешний вид

Agneta® — это роскошное, блестящее медное покрытие. Это правильный выбор для людей с ярко выраженной индивидуальностью, эстетов и любителей индивидуальности. Покрытие реалистично имитирует медь — оно имеет те же многогранные оттенки. Металлические крыши с покрытием Agneta® имеют достойный и впечатляющий вид. Она похожа на медь — а медные крыши всегда были признаком богатства и престижа.

Состав и свойства

В основе Agneta® лежит модифицированный полиэстер — этот ингредиент обеспечивает стойкость цвета, устойчивость к атмосферным воздействиям и коррозии. Он также устойчив к механическим воздействиям — его трудно поцарапать. Крыши, фасады или заборы с покрытием Agneta® «горят» на солнце. Декоративно-защитный слой обогащен блестящими микрочастицами, которые придают покрытию исключительный блеск. Покрытие не тускнеет и не выцветает, и, в отличие от натуральной меди, на нем не образуется патина. Эластичная грунтовка скрепляет Agneta® со сталью и защищает полимерный слой от повреждений. Покрытие не шелушится и не трескается. Грунтовка вязкая в складках — она защищает Agneta® от микротрещин при производстве металлочерепицы, гофрированных листов и т.д. Покрытие хорошо переносит перепады температур и нагрев до 100 °C. При этом производительность остается прежней. Agneta® — это двухстороннее покрытие. Его толщина составляет 25 мкм снаружи и 25 мкм внутри. Это оказывает одинаковое воздействие на обе стороны. Полимерное покрытие Agneta® часто используется для профилированных заборов и парапетов. «Медный забор заставляет ваш сад сиять теплым оранжевым цветом. Однако чаще всего Agneta® выбирают для крыш. Гарантия на них составляет до 25* лет.

Сервис подбора покрытий «Металл Профиль»

Чтобы помочь вам сориентироваться в нашем ассортименте металлических профилей, мы создали службу подбора.

Он прост в использовании:

- Выберите продукцию, для которой вы подбираете покрытие.

- Укажите площадь кровли, забора, свеса и др.

- Выберите срок службы крыши, ограждения и т. д., на который вы рассчитываете.

- Укажите вид поверхности — матовая, глянцевая,, с имитацией натуральных материалов.

Система предложит вам подходящие варианты. Вы видите цену (в зависимости от размера) на каждый отдельный продукт. Система также сообщает вам годовые эксплуатационные расходы.

Используйте фильтры слева для сортировки покрытий. Выберите то, что для вас наиболее важно — механическая прочность, стойкость цвета, гарантия и т.д.

Нажмите на название покрытия, чтобы прочитать его описание. После этого вы будете перенаправлены на соответствующую страницу.

Если есть сомнения, включите в сравнение свои покрытия. Так легче понять, чем они отличаются.

Итог

Мы выяснили, какие полимерные покрытия производит компания «Металл Профиль», и рассмотрели особенности каждого из них. Чтобы выбрать лучшее, воспользуйтесь нашим селектором покрытий — мы объяснили, как им пользоваться.

Теперь вы не ошибетесь при выборе!

* Подробную информацию о гарантийных сроках можно найти на сайте metallprofil.ru в разделе документов.

Защитные покрытия для металлов

Для изоляции этих материалов от агрессивных сред используются различные металлические покрытия. Чтобы выполнять свою основную функцию, покрытия должны быть сплошными, непроницаемыми и равномерно нанесенными на поверхность. Они также должны обладать хорошей адгезией, высокой стойкостью к истиранию, термостойкостью и твердостью.

Защитные покрытия делятся на металлические и неметаллические. Давайте рассмотрим эти две категории подробнее.

Металлические защитные покрытия

Металлические покрытия наносятся на различные поверхности (не только металлы, но и стекло, керамику, пластмассы и т.д.) для защиты от коррозии, придания им твердости и износостойкости, электропроводности и выполнения декоративных функций.

Для защиты поверхностей от коррозии покрытия наносятся следующими методами:

- Гальванизацией (электролитическим методом): металл или сплав осаждается на поверхность в виде водных растворов солей путем постоянно пропускания тока через электролит

- Газотермическим напылением: расплавленный металл распыляется на обрабатываемую поверхность с помощью струи воздуха

- Окунанием: горячий способ нанесения покрытия методом погружения изделия в ванну с расплавленным металлом

- Плакированием (термомеханическим методом): на поверхность основного металла наносится другой, более устойчивый к агрессивной среде, путем литья, совместной прокатки, прессования или ковки

- Термодиффузионным методом: покрытие проникает в поверхностный слой основного металла под воздействием высокой температуры

Металлические покрытия делятся на анодные и катодные, в зависимости от того, является ли покрытие анодом или катодом для обрабатываемого продукта.

Электрохимическая защита от коррозии обеспечивается только анодными покрытиями, которые имеют более отрицательный электрохимический потенциал. Они постепенно разрушаются под воздействием окружающей среды, но при этом сохраняют целостность изделий.

Хорошим примером анодных покрытий на металлах является защитное цинковое покрытие на железе.

Катодные защитные покрытия с положительным электродным потенциалом используются гораздо реже, поскольку они защищают компоненты только механически. Основной металл, образующий анод, начинает очень быстро разлагаться под воздействием влаги, поэтому катодное покрытие должно быть сплошным, без малейших пор или царапин. Примером такого покрытия является нанесение олова или меди на железо.

Гальванические покрытия

Гальваника — это электрохимический процесс нанесения металлических покрытий.

Полученное защитное покрытие предотвращает коррозию и окисление, повышает износостойкость и долговечность, а также придает эстетичный внешний вид.

Электролитические покрытия широко используются в строительной, аэрокосмической, машиностроительной, радиотехнической и электронной промышленности.

В зависимости от назначения они могут быть защитными, защитно-декоративными и специальными. Функция первых двух очевидна уже из их названий. Специальные средства используются для придания им большей твердости и износостойкости, для достижения лучшей электроизоляции, магнитных и других свойств.

Различными видами гальванизации являются полировка, хромирование, цинкование, никелирование, латунирование, родирование, золочение, серебрение и оловянирование.

Газотермическое напыление

Термическое напыление — это процесс, в котором расплавленные частицы переносятся на покрываемую поверхность с помощью потока газа или плазмы. Покрытия, наносимые методом термического напыления, обладают устойчивостью к износу, коррозии, истиранию, экстремальному давлению, высокой температуре, электропроводности и другим свойствам.

Неметаллические покрытия

Неметаллические защитные покрытия используются для изоляции металлических изделий от внешней среды (в основном от влаги) и для придания им эстетичного внешнего вида.

К неметаллическим покрытиям относятся полимеры, каучуки, краски, эмали, оксиды и т.д.

Полимерные покрытия

Сегодня этот вид покрытия металла является самой популярной альтернативой гальванизации и покраске.

Компоненты, покрытые полимерными материалами, имеют длительный срок службы, эстетичный внешний вид, отличную электроизоляцию, а также свойства защиты от высоких температур и износа.

Полиэстер, пластизоль, полиуретаны, поливинилиденфторид и некоторые другие являются наиболее часто используемыми материалами для напыления.

Одним из самых современных и сложных видов полимерных покрытий являются антифрикционные покрытия (AFP).

Их структура похожа на структуру красок, но вместо пигментов они содержат высокодисперсные частицы твердых смазочных материалов: Дисульфид молибдена, графит, политетрафторэтилен (PTFE) и т.д. Эти компоненты равномерно распределяются в полимерном связующем, в качестве которого могут выступать эпоксидные, акриловые, титановые и другие смолы.

В России, например, такие покрытия разрабатывает компания «Моделирование и проектирование».

Основными целями MODENGY AFP являются:

- Средне- и тяжелонагруженные узлы трения скольжения (направляющие, зубчатые передачи, подшипники и т.д.)

- Детали ДВС (юбки поршней, подшипники скольжения, дроссельная заслонка и др.)

- Пластиковые и металлические компоненты автомобилей (замки, петли, пружины, скобы, механизмы регулировки в салоне автомобиля и т.д.)

- Резьбовые соединения и крепеж

- Трубопроводная арматура

- Другие пары трения металл-металл, металл-резина, полимер-полимер, металл-полимер.

Твердые смазочные покрытия MODENGY (ATSP) наносятся один раз на весь срок службы узлов трения, устраняя необходимость в регулярном пополнении запасов масла и смазки.

Большая популярность ATSP обусловлена высокой грузоподъемностью, низким коэффициентом трения, широким диапазоном рабочих температур, водо- и химической стойкостью, способностью работать в пыльной среде, под излучением и в вакууме.

Тонкое защитное покрытие практически не влияет на первоначальную стабильность размеров детали.

Эмалирование

Эмаль — это тонкое покрытие на металле с антикоррозийными свойствами. Он производится путем высокотемпературной обработки стеклообразного порошка, смешанного с водой.

Деталь нагревается локально в печи или с помощью горелки. В зависимости от типа и цвета покрытия температура обжига может составлять от +700°C до +900°C. Следует отметить, что стеклоподобный слой эмали не должен подвергаться жестким механическим воздействиям, так как он довольно хрупкий и может быть легко поврежден.

Оксидирование

Окисление — это окислительно-восстановительная реакция металла, происходящая при взаимодействии с кислородом, электролитом или специальными кислотно-щелочными составами. В результате процесса образуется защитная пленка, которая повышает твердость поверхности, продлевает срок службы компонентов, улучшает вставку и снижает истирание.

Цвета

Современная промышленность позволяет окрашивать металлические поверхности практически в любой цвет. В большинстве случаев, конечно, это простые цвета: Синий, красный и белый. Но что делать, если вам нужен сложный оттенок?

Вы можете сделать это самостоятельно или прибегнуть к помощи профессионалов. Есть три варианта:

- колеровка;

- смешивание разных цветов одного типа краски;

- добавление специального порошка.

Крашение — это добавление красителя к основному белому цвету. Если оттенок очень сложный, можно добавить несколько цветов. Для окрашивания лучше всего использовать краситель на водной основе, например, силиконовый, акриловый.

Существует два метода: раскрашивание с помощью компьютера и раскрашивание вручную. Оба варианта трудны. В первом случае компьютер сам выбирает цвет, что удобно, если изображение нужно повторить (например, если отсутствует смешанный слой).

Однако точность такого подбора может хромать, а удовольствие — не из дешевых. При ручной росписи можно добиться практически любого оттенка, но есть риск, что при необходимости его нельзя будет точно воспроизвести во второй раз.

При смешивании нескольких цветов принцип тот же, но в качестве основы используется цвет, отличный от белого. Например, красный и желтый цвета смешиваются, чтобы получить оранжевый.

Возможно достижение более сложных цветовых схем. Этот метод подходит для покрытий, которые не поддаются окрашиванию.

Порошковый метод лучше всего подходит, если вы хотите создать имитацию металла — серебра, бронзы. Например, «медный цвет» можно создать с помощью медного порошка. Чем больше порошка содержится в базовом цвете, тем более аутентично выглядит драгоценный металл. Оптимальное соотношение составляет от 20 до 80 %.

Хромированные краски с зеркальным покрытием, например, одевают любую металлическую деталь в золото или серебро и придают поверхности любой медный, бронзовый или радужный оттенок. Кстати, эти краски вполне доступны по цене.

Черный и серый цвета подходят для нежилых зданий, а для жилых помещений лучше выбирать более яркие цвета: зеленый, синий, красный, оранжевый.

Если вы выберете цвет с молотковым эффектом, цветовая палитра будет умеренной. Он состоит из типичных черного, белого и некоторых других простых цветов. Однако с их помощью можно окрасить изделие в золотой, медный или бронзовый цвет. Преимуществом является то, что эти краски продаются готовыми к использованию. Нет необходимости смешивать и растворять их, как порошковые краски, просто откройте крышку и хорошо перемешайте.

Как выбрать?

Тип краски для металла, которую должен выбрать пользователь, зависит от нескольких факторов. Если конструкция будет подвергаться воздействию высоких температур, подходят масляные и алкидные типы, выдерживающие нагрев до 80 градусов Цельсия. Для покраски батарей отопления подходят акриловые, некоторые эпоксидные и алкидные краски, которые легко выдерживают температуру 120 градусов Цельсия.

Наиболее термостойкими являются следующие типы:

- полиуретановые краски – до 150 градусов;

- эпоксидно-битумные – до 400 градусов;

- краски, в основе которых силиконовые смолы – до 600 градусов, такие подойдут, например, для окрашивания печи.

Если важно, чтобы краска была нетоксичной, лучше выбрать масляную или акриловую краску. Во многих случаях предпочтение отдается акриловой краске, поскольку она долговечна и не воспламеняется. Ее можно использовать не только для внутренней отделки, но и для покраски металлочерепицы или других железных деталей на крыше, если первоначальная краска выгорела или имеет признаки коррозии.

Краски на основе алкидных смол токсичны, но их популярность обусловлена хорошими адгезионными свойствами. Если конструкцию необходимо защитить от коррозии, то для этого подходят грунтовочные краски, которые не уступают стандартным средствам защиты от коррозии. Полиуретановые компаунды подходят для использования при отрицательных температурах.

Покрытие с молотковым эффектом подходит для окраски входных дверей. Металлические ограждения традиционно окрашиваются красками на основе алкидных смол, масляными красками, красками на основе поливинилхлорида и хлорсодержащими покрытиями.

Светоотражающая краска (также называемая светоотражающей) подходит для окрашивания деталей, которые должны быть видны в темноте. Она может быть на акриловой, полиуретановой или алкидной основе.

Если ваш забор оцинкован или сделан из алюминия, то единственный вариант — акриловая аэрозольная краска. По мнению потребителей, самой популярной краской в этой категории является Cicrol. Он выпускается в баллончиках, ведрах и канистрах.

Если необходимо покрасить металлические трубы или трубопроводы и одновременно изолировать их, подойдет тонкая жидкая керамическая теплоизоляция для металла.

Это однокомпонентный продукт на водной основе, который защищает стальные конструкции от коррозии и может наноситься по окалине или ржавчине.

- Хранить краску нужно при температуре от – 15 до +25 градусов Цельсия. Перед тем, как наносить большинство покрытий, их нужно нагреть до комнатной температуры. Срок хранения без потери качества – не больше 6 месяцев. Далее ее следует выбросить.

- Окрашивать систему отопления нужно только, когда оборудование выключено. Лучше всего, когда отопительный сезон окончен, то есть в летний период времени. Применяется в этом случае краситель, способный выстоять при температуре до 150 градусов Цельсия.

- Для окрашивания цветных металлов используются только грунтовки особого типа.

- Для того, чтобы окрасить печь, нужно воспользоваться краской, которая способна выдерживать температуру более 500 градусов Цельсия.

- Для наружных работ по окрашиванию металлических конструкций надо использовать растворители из органики.

- Если на площади, которую необходимо окрасить, есть испорченные коррозией участи, которые отходят от поверхности, их нужно удалить до начала окрашивания.

- Перед тем как приступить к работе, стоит проверить температурные характеристики краски на соответствие их термостойкости объекта.

- Если покрытие конструкции из металла происходит в период низких температур, лучше взять зимнюю быстросохнущую краску, например, Быстромет. Составы такого типа можно наносить при температуре до – 20 градусов Цельсия.

- Покрытие по металлу запрещено наносить на поверхности, которые контактируют с питьевой водой.

В следующем видео вы узнаете, как выбрать краску для металла.