Профессионалы знают все о токарных инструментах, но непрофессионал может легко заблудиться во множестве типов, форм и производителей инструментов. Это еще больше затрудняет их участие в изготовлении собственных режущих инструментов. Но существуют также правила наведения резкости и настройки. На них стоит обратить внимание.

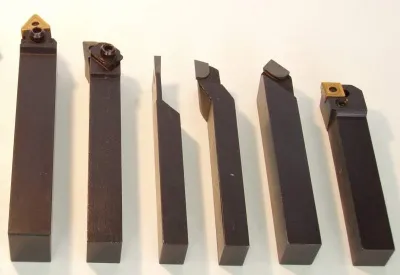

Токарные резцы по металлу: разновидности и назначение

Профессионалы, которые часто работают с токарными инструментами, и те, кто поставляет эти компоненты компаниям, хорошо знакомы с существующими вариантами и особенностями этих инструментов. У мастеров, которые никогда не сталкивались с этими инструментами, могут возникнуть трудности при работе с ними.

Все токарные резцы по металлу состоят из двух компонентов:

- Рабочий элемент, с помощью которого производится обработка металлической поверхности.

- Державка, которая позволяет закреплять приспособление на токарном станке.

Заготовка состоит из режущих кромок и нескольких плоскостей. Угол резания зависит от характера заготовки и используемого материала. Держатель инструмента может иметь прямоугольную или квадратную форму:

По своей конструкции все токарные инструменты делятся на следующие типы:

- Прямые — приспособления, у которых рабочий элемент и держатель установлены на одной или паре параллельных осях.

- Гнутые резцы по металлу.

- Отогнутые — у такого приспособления рабочий элемент отогнут от оси держателя.

- Оттянутые — ширина державки у этого приспособления больше, нежели ширина рабочего элемента.

Классификация токарных резцов

Изготовление и разделение этих деталей на отдельные виды осуществляется по специальному ГОСТу. В этом документе говорится, что существуют следующие категории инструментов:

- Цельные приспособления, которые произведены полностью из стального сплава легированного типа. А также существуют детали, выполненные из инструментальной стали, однако они встречаются достаточно редко.

- Резцы с напаянной твердосплавной пластинкой. Такой инструмент считается самым популярным.

- Резцы, оснащенные съемными пластинками из твердого сплава, закрепляемыми на рабочем элементе с помощью прижимов и винтов.

Металлорезы также отличаются направлением движения подачи во время работы. Различают следующие типы:

- Левые инструменты — при работе такие резцы подаются слева направо. Если на это приспособление положить свою левую ладонь, то режущая плоскость его будет находиться рядом с большим пальцем.

- Правосторонние резцы характеризуются подачей справа налево.

Прямой и отогнутый проходной инструмент

Фрезы с прямой подачей часто используются для обработки наружных поверхностей цилиндрических заготовок.

Существует два распространенных размера держателей инструментов:

- Квадрат — 25×25 мм (предназначены для специальных видов работ).

- Прямоугольник — 25×16 мм.

Для обработки торцов используются проходные фрезы. Этот инструмент также можно использовать для высококачественного снятия фасок и многих других целей. Держатели инструментов выпускаются разных размеров. Требования к этому инструменту регламентированы в ГОСТ 18877-73.

Упорный, подрезной и отрезной

Держатели могут быть изготовлены с изогнутым или полностью прямым рабочим элементом. Этот инструмент можно использовать для обработки цилиндрических деталей из металлических сплавов. Это также самый популярный тип среди многих профессионалов.

Внешний вид подрезной фрезы похож на вид фрезы для обработки канавок, но первый инструмент имеет треугольную режущую пластину из твердого металлического сплава.

Инструмент для разбора считается самым распространенным. Эти фрезы используются для резки материала под углом 90 градусов. Они также используются для создания всевозможных канавок на поверхности металлических деталей. Нетрудно распознать, что у вас в руках режущий инструмент. Он характеризуется тонким основанием, к которому приварена пластина из твердого металла.

Существуют и другие типы:

- для нарезания внутренней и внешней резьбы;

- для обработки глухих и сквозных отверстий.

Все типы ротационных фрез имеют свои характеристики и предназначены для различных видов обработки.

Сборные конструкции

Говоря о типах металлообрабатывающих инструментов, следует упомянуть варианты, имеющие сборную конструкцию. Этот инструмент считается универсальным, поскольку на него можно устанавливать практически все типы вставок. Например, устанавливая различные типы пластин на держатель, можно создать инструмент для обработки металлических деталей под разными углами и с разной мощностью.

В большинстве случаев эти типы пластин используются в станках с ЧПУ или для сверления сквозных и глухих отверстий, высокоточного контурного точения и других применений.

Резцы для токарного станка по дереву

Токарные станки по дереву необходимы для ручной обработки заготовок, которые подаются на станок. Такие токарные станки состоят из двух основных частей: рабочей части (металлической) и рукоятки (обычно из дерева).

Рабочая часть разделена на две части:

- режущую часть или лезвие. Это затачиваемая часть, именно она взаимодействует с заготовкой

- тело является главной частью, за которую токарь держит резец «нерабочей» рукой на подлокотнике станка

- хвостовик – это узкая часть, в которую плавно переходит тело. На хвостовике крепится ручка.

Ручка состоит из двух частей:

- основы, которая представляет собой большую часть, которую мастер держит в «рабочей» руке

- шейки, которая представляет собой небольшую цилиндрическую часть с металлическим крепёжным кольцом, предотвращающим растрескивание ручки во время набивания её на хвостовик рабочей части.

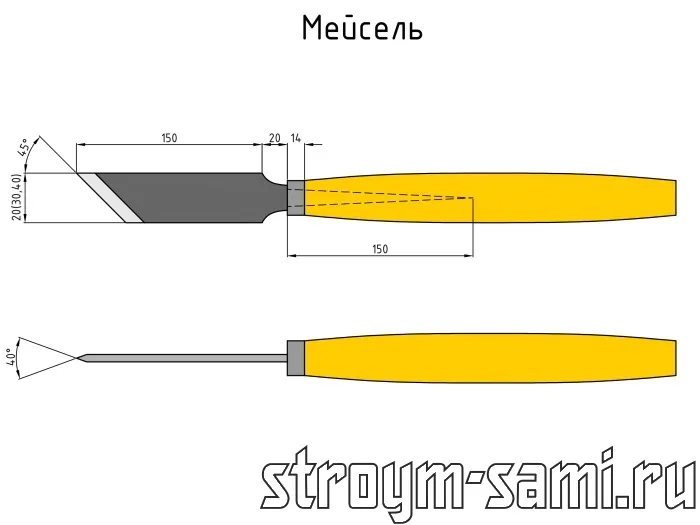

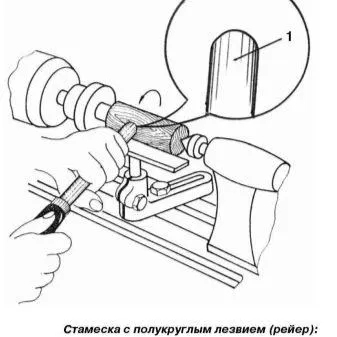

В зависимости от типа обработки токарные станки выпускаются в различных конфигурациях. Следует отметить, что с увеличением сложности работы усложняется и конструкция, что в свою очередь определяет специфику заточки лезвия. Для молодого мастера достаточно двух видов режущих инструментов: рейсфедера и стамески.

- Рейер выполняет грубую, черновую, первоначальную обработку заготовки. Главная конструктивная особенность этого вида – полукруглая форма. Создают такой инструмент из толстой пластины или из желобка полукруглого диаметра. При помощи рейера деревянная заготовка приобретает примерные очертания будущего изделия

- Мейсель помогает осуществить чистовую обработку заготовки, придать ей окончательную форму. Кром этого он может отрезать изделие от остатков заготовки. Мейсель имеет форму ножа-косяка — пластины с косым лезвием, которая заточена с двух сторон под одинаковым углом.

С помощью этих двух инструментов можно выполнять токарные работы средней сложности. Большая часть механической обработки производится на внешней поверхности. В некоторых случаях можно обрабатывать внутренние поверхности изделия.

Какие еще существуют токарные инструменты? В следующем видеоролике наглядно показано, как работают различные типы токарных инструментов по дереву.

Работа на токарном станке

Токарные станки по дереву в настоящее время часто используются для производства многофункциональных деталей мебели. Их также можно использовать для изготовления привлекательных и необычных декоративных предметов, таких как подсвечники, чаши, игрушки, волчки и многое другое.

Токарные станки бывают разных размеров. Прежде всего, необходимо выбрать наиболее подходящую машину. Сегодня существует широкий ассортимент настольных токарных станков, которые идеально подходят для небольшого проекта. Более крупные станки используются для изготовления перил, которые, в свою очередь, используются для изготовления мебели и перил.

Параметры, по которым различаются токарные станки:

- длина станины. Она определяет наибольшую длину обрабатываемого бруска

- диаметр обточки над станиной – это максимальный диаметр бруска

- лошадиная сила – мощность силового агрегата, определяющая массу бруска для обтачивания без нагрузки на резец и станок

- обороты двигателя в минуту. Большая часть станков имеют постоянную скорость. Устройства, имеющие низкий скоростной режим может использоваться для обработки заготовок неправильной формы. А более высокие обороты помогают отполировать изделие.

При покупке обращайте внимание на массу и материал, из которого изготовлена машина. Варианты, имеющие чугунную станину и стальной каркас, достаточно прочны, но не мобильны. Их нельзя перемещать на другое рабочее место.

Токарные стамески отличаются длинной изогнутой рукояткой. Он разработан таким образом, чтобы мастеру было удобно держать инструмент в руке. Такая рукоятка позволяет мастеру тщательно контролировать лезвие, но в то же время не чувствовать усталости. Ручные фрезы не подходят для станков, так как имеют короткую рукоятку.

Работа резцами по дереву

Резьба по дереву — сложная, но очень интересная техника декорирования изделий, известная с древних времен. Вначале необходимо создать заготовку, а именно колья или столбы. Затем следует шероховатость поверхности, во время которой поверхность выравнивается и удаляются все неровности.

После этого можно приступать к работе, которая выполняется с помощью инструментов для резьбы по дереву. Это деревянный тест, с помощью которого можно придать рельеф и объем изделию. Это самый важный этап, так как от него зависит внешний вид объекта. Отделка декоративного изделия заключается в шлифовке древесины и пропитке ее антисептиками и красками.

Для этого вида ручной работы используются фрезы с различной конфигурацией ножей. Их качество напрямую влияет на чистоту украшения. Поэтому важно убедиться, что лезвие стамески острое и без зазубрин.

Токарные резцы

Токарное зубило — самый распространенный режущий инструмент для металлообработки. Эти инструменты используются для резки цилиндрических и фасонных поверхностей, для нарезания резьбы и для резки готовых деталей.

Форма стружки зависит от правильного выбора режущего инструмента. Токарь должен выбрать инструмент таким образом, чтобы получаемые обрезки были безопасными и не мешали процессу резания.

Для различных видов производства и станков требуется определенный тип стружки, что приводит к повышению производительности.

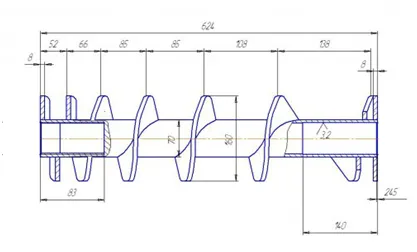

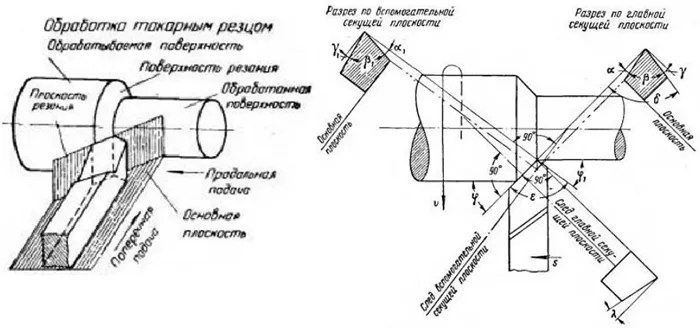

Конструкция токарного резца

Основой фрезы является стержень, закрепленный в резцедержателе. В передней части держателя инструмента находится режущий элемент — головка. Фреза имеет различные поверхности. Чип выходит с лицевой стороны. Задние поверхности, основная и вспомогательная, обращены к заготовке. Главная режущая кромка, расположенная на пересечении передней и задней поверхностей, разрезает металл.

Классификация резцов

Роторы дифференцированы:

- По направлению подачи. Правые резцы перемещаются при рабочей подаче от задней бабки к передней (справа налево). Левые совершают обратное рабочее движение.

- По виду рабочей головки: прямые, отогнутые резцы.

- Выпускаются токарные резцы цельными и составными. Составной резец выполнен с присоединяемой головкой из дорогостоящей стали.

- По геометрическому сечению стержня.

Режущие кромки токарных станков могут быть изготовлены из углеродистой и твердосплавной стали («победита»), алмаза и минеральных керамических материалов.

Определить направление работы зубила очень просто. При установке режущая кромка должна быть обращена к заготовке.

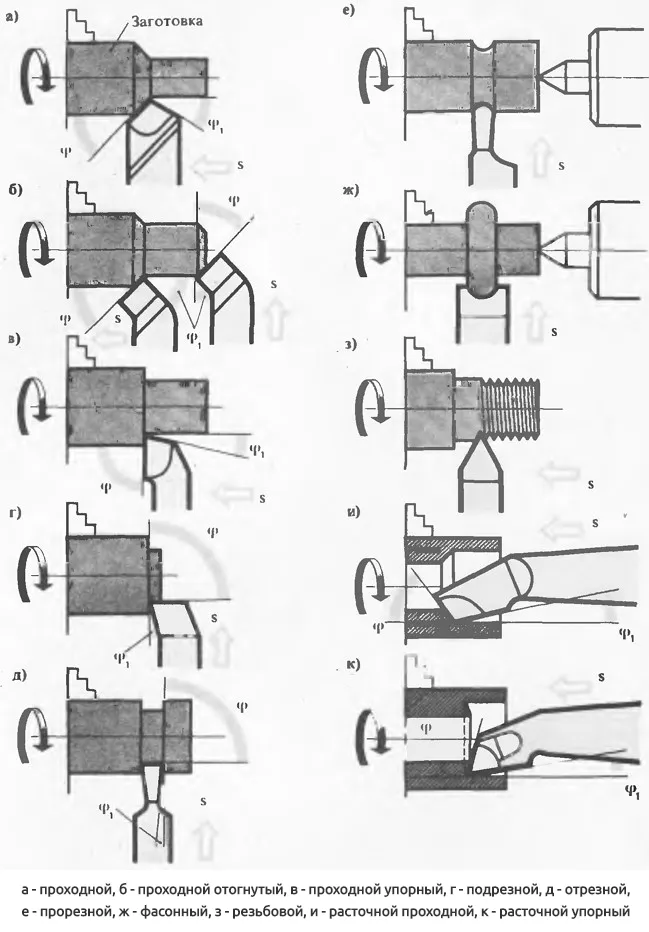

Типы токарных резцов

Проходные. Они используются на цилиндрических внешних поверхностях. Они используются для работы в обоих направлениях вращения. Фреза с косой подачей также подходит для обработки поверхностей с поперечной подачей.

Подача фрез. Эти фрезы используются для обработки заготовок ступенчатой формы и снятия заусенцев на поверхности. Эти фрезы обеспечивают вертикальное расположение смежных плоскостей ступеней. Они могут быть как правосторонними, так и левосторонними. Они изготавливаются из твердых сплавов, покрытых карбидом вольфрама.

Резка. Они могут фрезеровать ступенчатый профиль заготовки, подрезанные кромки и заплечики, а также способны фрезеровать цилиндрические наружные поверхности. Режущая часть из твердого сплава изготавливается путем приваривания к основанию.

Скучно. Они увеличивают (рассверливают) диаметр отверстий, подготовленных сверлением. Сверление производится в несколько этапов, так что на лицевой стороне образуется ступенчатая поверхность. Затем с помощью боковой подачи вы вырезаете ступеньки для формирования вертикальных поверхностей.

Резка. Отделите готовую деталь от заготовки, шлифуя канавки и пазы. Обрабатывайте заготовку под прямым углом к заготовке при обработке высокоскоростных и твердых сплавов.

Нарезание внутренней и наружной резьбы осуществляется метчиками. Коническое точение предполагает точение поверхностей неправильной формы с канавками.

Револьверно-автоматные резцы

Они используются на токарно-револьверных станках в массовом производстве.

Прямые ротационные резаки. Автоматические фрезы из быстрорежущей стали изготавливаются путем нарезания резьбы или механического крепления режущей части к хвостовику. Инструменты располагаются радиально или тангенциально, в зависимости от того, как они выровнены относительно заготовки. Это стало возможным благодаря специальному процессу шлифования и конструкции инструментального ящика, расположенного в башне. При вращении держателя инструмента режущие кромки располагаются под разными углами к заготовке.

Резаки для резки и разделительные резаки. Они устанавливаются в поперечных салазках автоматических машин. По своей конструкции они похожи на обычные токарные станки. Поскольку токарные станки работают в основном с бруском, четко заточенный отрезной резец не только отрезает готовую заготовку, но и обрабатывает поверхность следующей заготовки.

Выбор токарных резцов

К токарному резцу, несмотря на то, что он кажется относительно простым инструментом, следует относиться серьезно. Она предъявляет определенные требования к качеству металлоконструкций:

- Правильный подбор материала и геометрических размеров режущей части инструмента.

- Достаточная виброустойчивость державки.

- Соответствие пластины инструментального материала для конкретного вида обработки: форма и размер, способ крепления. Выбор геометрии и конструкции места для крепления пластины.

- Способ стружколомания.

Все эти факторы определяют качество последующей заготовки и скорость работы.

Геометрические размеры режущих кромок должны быть гарантированы:

- Максимальное время работы режущей части до величины максимального износа — стойкость инструмента.

- Сохранение всех первоначальных настроек. Это особенно актуально при работе станков-автоматов.

- Качество обрабатываемой поверхности.

- Недопущение чрезмерного уровня вибраций.

Невозможно точно соблюсти все условия и параметры. Таким образом, все критерии обработки конкретных заготовок оптимизируются таким образом, чтобы готовая деталь соответствовала заданным размерам и шероховатости.

Заточка резцов

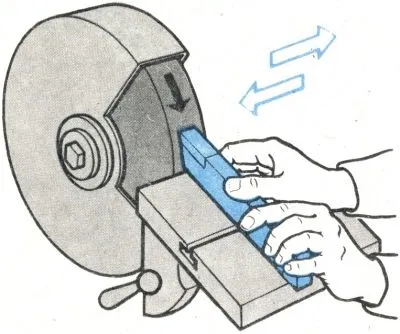

Важным условием качества работы является своевременная шлифовка заготовок. Этот процесс осуществляется в заточном станке при непрерывном охлаждении.

Нож затачивается в строгой последовательности. Сначала шлифуется основная поверхность, затем переход к задней и вспомогательной плоскости. Затем режущая кромка измельчителя шлифуется до гладкой режущей поверхности.

Фрезы из быстрорежущей стали шлифуются электрокорундовым шлифовальным кругом. Для твердосплавных фрез используется шлифовальный инструмент из карбида кремния. Использование шаблонов значительно облегчает доработку вариантов.

Виды токарных резцов по металлу

В этой статье мы рассмотрим весь спектр токарных инструментов по металлу и объясним назначение и особенности каждого инструмента. Важное замечание: независимо от того, какой тип клина вы имеете в виду, существуют определенные марки карбида, которые используются в качестве материала для вставок: BK8, T5K10, T15K6, гораздо реже T30K4 и т.д.

Прямолинейные опционы

Прямолинейные фрезы используются для тех же операций, что и кулачковые, но меньше подходят для снятия фаски. В основном, такие инструменты используются для точения металлов (которые, кстати, не имеют широкого применения) на наружных поверхностях цилиндрических заготовок.

Прямолинейные опционы

Такие токарные резцедержатели выпускаются двух основных размеров:

- прямоугольная форма – 25х16 мм;

- квадратная форма – 25х25 мм (изделия с такими державками используются для выполнения специальных работ).

Варианты сверления

Сверла этого типа, которые могут изгибаться вправо или влево, используются для обточки передней части заготовки в токарном станке. Они также используются для снятия фаски.

Варианты сверления

Эти держатели инструментов имеют различные размеры (в мм):

- 16х10 (для учебных станков);

- 20х12 (этот размер считается нестандартным);

- 25х16 (наиболее распространенный типоразмер);

- 32х20;

- 40х25 (изделия с державкой такого размера изготавливаются преимущественно под заказ, их практически невозможно найти в свободной продаже).

Все требования к этим фрезам определены в ГОСТ 18877-73.

Все требования для этих марок соответствуют требованиям ГОСТ 188 18875; все технические условия для этих марок соответствуют требованиям ГОСТ 18875.

Такие инструменты для токарных станков по металлу могут быть изготовлены с прямой или изогнутой рабочей частью, но на этой особенности конструкции не акцентируют внимание, а просто называют высекальным прессом.

Все требования для этих марок соответствуют требованиям ГОСТ 188 18875; все технические условия для этих марок соответствуют требованиям ГОСТ 18875.

Наиболее распространенным типом режущего инструмента является подающий лепесток, который используется для установки фрезы в токарный станок для обработки поверхности цилиндрических металлических заготовок. Конструктивные особенности этого режущего инструмента, который обрабатывает заготовку вдоль оси вращения, позволяют снимать значительное количество лишнего металла с ее поверхности даже за один рез.

Держатели инструментов этого типа также могут быть изготовлены в различных размерах (в мм):

Этот инструмент для токарных станков по металлу также может быть изготовлен с изгибом заготовки по или против часовой стрелки.

Сгибание согнутых резцов можно выполнять как правой, так и левой рукой или левой рукой.

Внешне эта подрезная фреза очень похожа на обычную фрезу, но имеет другую форму режущей пластины — треугольную. С помощью этих токарных станков по металлу заготовки обрабатываются в направлении, перпендикулярном оси вращения. Помимо изогнутых, существуют также упорные типы этих токарных станков, но область их применения очень ограничена.

Сборные резцы для токарных станков

Рассматривая основные виды токарных инструментов, нельзя не упомянуть сборные инструменты, которые можно использовать универсально, так как они могут оснащаться различными режущими пластинами для разных целей. Например, размещая различные типы режущих пластин в одном ящике, можно изготовить режущие инструменты для точения металлических деталей под разными углами на токарном станке.

Как правило, эти фрезы используются в станках с ЧПУ или в специализированных токарных центрах для контурного точения, сверления глухих отверстий, сверления сквозных отверстий и других специальных применений.

В ассортимент токарных инструментов также входят пазовые, профилирующие и другие виды инструментов. Чтобы понять, как работают эти инструменты, взгляните на таблицу в начале статьи.

Конструкция токарного резца

Составными частями токарного инструмента являются режущая часть или головка и державка, которая используется для крепления инструмента к державке станка. Резцы и держатель инструмента могут иметь квадратную или прямоугольную форму. Размер держателя инструмента должен находиться в стандартном диапазоне от 160×100 до 630×500 мм для прямоугольных форм и от 40×40 до 400×400 мм для квадратных форм.

Основной функциональной частью топора является головка, режущие свойства которой определяют углы резания. Способ снятия металла с заготовки определяется углом наклона режущей кромки токарного станка. Основной угол:

- Главный задний — находится между плоскостями резания и задней поверхностью резца. От него зависит параметр силы трения, качество обработки и скорость изнашивания инструмента. Подбирается в соответствии с плотностью обрабатываемого материала.

- Главный передний – определяет уровень деформации материала при срезе, усилие реза и эффективность отвода тепла. Должен быть обратно пропорционален твердости обрабатываемого материала — чем она выше, тем меньше угол.

- Резания. Расположен между передней и задней поверхностями головки.

- Заострения. Расположен между передней и задней поверхностями. От него зависит прочность и острота оснастки.

- Основной в плане. От него зависит количество снимаемого материала.

- Вторичный в плане. От него зависит шероховатость. Чем он ниже, тем выше качество поверхности.

- Вершина между задней вспомогательной поверхностью и кромкой реза. Имеет прямое соотношение с показателем прочности.

- Наклона режущей кромки – определяет геометрию пятна контакта резца и поверхности детали.

- Задний вспомогательный – определяет трение между задней плоскостью и заготовкой.

Все конструктивные элементы токарного станка изготовлены из одной марки стали. Рекомендуется использовать твердосплавные керамические сплавы T5K10 или аналогичные.

Классификация резцов

Существует несколько характеристик, по которым можно классифицировать опционы. Главной особенностью является дизайн:

- Монолитное исполнение – единая головка и державка.

- Сборная конструкция – головка с напайкой из твердой марки стали.

- Сборная с механическим креплением. Данные типы токарных резцов оснащены пластинами из металлокерамики, которые крепятся болтовым соединением.

- Регулируемые резцы.

В зависимости от назначения фрезы классифицируются как черновые и чистовые, предназначенные для обработки металла большей или меньшей толщины на больших или меньших скоростях. Инструмент также делится на правое и левое вращение.

В основном, типы фрез для токарного станка определяются их функциональным назначением и делятся на:

- отрезные;

- проходные;

- канавочные;

- расточные;

- фасонные и резьбовые.

В зависимости от положения режущей кромки по отношению к державке инструмент подразделяется на прямой, деформированный и деформированный. Прямые инструменты имеют прямую режущую кромку, изогнутые инструменты имеют отклоненную режущую кромку, а втянутые инструменты имеют меньшую ширину режущей кромки, чем корпус инструмента.

Рекомендации по подбору резца

При выборе инструмента следует руководствоваться функцией фрезы. При выборе режущих материалов, углов резания и других параметров следует учитывать твердость материала заготовки. Решите, является ли качество, производительность, долговечность инструмента решающим фактором в выполнении работы.

Рекомендуемый минимальный набор инструментов состоит из:

- Проходного необходимого для торцевой обработки;

- Наружного нейтрального;

- Расточного.

Этого базового набора достаточно для большинства типичных применений, но для более сложных применений, очевидно, потребуются более обширные инструменты, такие как надфили и плоскогубцы для завинчивания. Для больших профессиональных работ разумным выбором будет набор фрез со сменными пластинами. Таким образом, вы можете тратить меньше денег на расходные материалы и заменять только режущие инструменты по мере их износа, а не фрезы в сборе.

Классификация резцов токарных

Согласно ГОСТу, различают три типа токарных резцов по металлу:

- токарные и строгальные, у которых режущая часть изготовлена из быстрорежущей стали;

- строгальные и токарные твердосплавные напайные;

- токарные с механическим креплением пластин из керамики, твердых сплавов и других сверхтвердых материалов.

Производители выпускают эти типы режущих инструментов:

Виды токарных резцов: а — прямая и б — обратная подачи, в — подача, г, д — подрезание, е — сверление с подачей, ж — растачивание с подачей, а — отвод, и — профиль, к — нарезание резьбы.

- резьбовые;

- подрезные;

- расточные;

- универсальные.

В зависимости от направления движения подачи различают следующие типы ротационных фрез:

- левостороннего типа;

- правостороннего типа.

Чтобы определить инструмент, необходимо положить руку на режущую кромку. Положение наконечника по отношению к большому пальцу правой или левой руки указывает на тип инструмента.

В зависимости от вида работ существуют следующие классификации резаков:

- для выполнения черновых работ, которые еще носят название обдирочные;

- для получистовых работ;

- для проведения чистовых работ;

Рабочим элементом гравировального инструмента является острая режущая кромка (клин), которая проникает в слой материала и деформирует его.

- для осуществления тонких технологических операций.

Режущая структура всех молотков, независимо от типа инструмента, изготовлена из определенного вида твердого сплава: TK5K10, BK8, T15K6 и T30K4. Самые популярные фрезы — BK8.

В зависимости от принципа установки различают следующие типы режущих инструментов для токарных станков:

В первом варианте токарный инструмент располагается под углом 90 градусов по отношению к оси обрабатываемой заготовки. Этот вид продукции широко используется на промышленных предприятиях, поскольку фреза может быть установлена на машину достаточно легко и быстро. Кроме того, имеется широкий выбор геометрии резки.

Радиальные насадки устанавливаются под углом 90° к плоскостям заготовки.

Тангенциальный токарный инструмент устанавливается по центру на оси заготовки под углом, отличным от 90 градусов. Установка этого инструмента на токарный станок оказалась более трудоемкой, чем в предыдущем варианте. Однако тангенциальные фрезы обеспечивают более качественную обработку поверхности металлической заготовки. Они могут использоваться на автоматических и полуавтоматических токарных станках.

Правила заточки резцов по металлу для токарного станка

Для обеспечения эффективной, качественной и точной обработки заготовки на токарном станке клинья необходимо регулярно затачивать. Это помогает придать заготовке нужную форму и угол наклона.

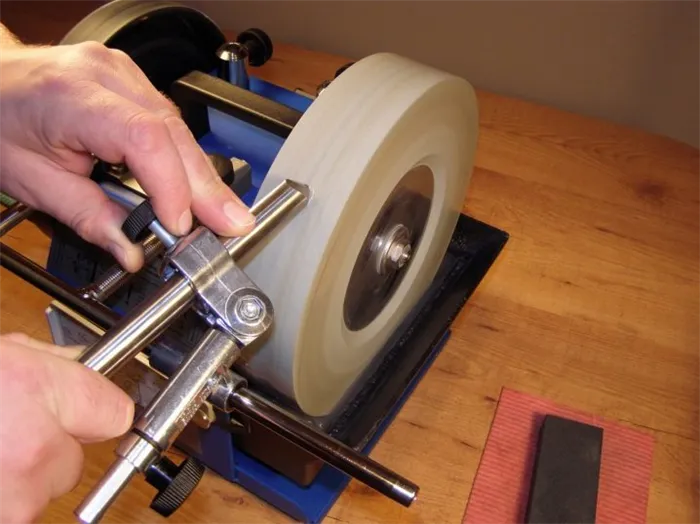

Станок для заточки токарных резцов по металлу

Важно. В заточке не нуждаются только инструменты, выполненные в виде одноразовых твердосплавных пластин.

На промышленных предприятиях заточка режущих инструментов осуществляется на станке со специальными приспособлениями, соответствующими классификации токарного станка. Для проведения процедуры в домашних условиях можно использовать один из методов. Заточку инструментов можно производить с помощью химических реагентов или с помощью шлифовальных кругов.

Полезный совет! Шлифовальный круг, устанавливаемый на токарный станок, может использоваться для эффективной и качественной заточки режущих инструментов путем придания инструменту определенных геометрических параметров.

При выборе шлифовального круга следует обратить внимание на материал рабочей части детали. Если необходимо заточить твердосплавную фрезу, следует выбрать типичный зеленый твердосплавный шлифовальный круг. Для изделий из быстрорежущей или углеродистой стали предпочтительнее использовать наждачный круг.

Заточка режущих поверхностей: a) Передняя поверхность; b) Основная задняя поверхность; c) Вспомогательная задняя поверхность; d) Радиус закругления наконечника.

Шлифование может осуществляться без охлаждения или с охлаждением. Второй вариант является более подходящим. В этом случае в месте контакта фрезы со шлифовальным кругом должна быть холодная вода. При отсутствии охлаждения нельзя резко охлаждать резец после окончания процесса, так как это приведет к появлению трещин в режущей части.

При заточке важно точно соблюдать последовательность действий. Сначала на шлифовальном круге шлифуется основная задняя поверхность, затем вспомогательная задняя поверхность и, наконец, передняя поверхность. На последнем этапе заточки конец резца обрабатывается для придания ему желаемого радиуса кривизны.

Полезный совет! При заточке следует медленно перемещать резец круговыми движениями, стараясь не нажимать слишком сильно. Это обеспечит равномерный износ поверхности и максимально ровный срез.

Заточка токарных резцов по металлу — очень важная операция, которую необходимо выполнять правильно.

Как сделать своими руками?

Допустим, мы говорим об изготовлении токарного инструмента. Это инструменты, которые чаще всего изготавливаются самостоятельно.

Для любого вида долота необходимо соблюдать эту форму.

- По чертежам либо фото выпиливается стальная заготовка нужной формы – это делается на токарном станке согласно заданных размеров.

- Осуществляется первичная заточка будущего резца.

- Металлическую деталь надо закалить, чтобы резец смог обрабатывать разные виды древесины. Сначала металл нагревается до предельной температуры, потом его опускают в машинное масло, и там он должен полностью остыть. А можно выдержать и просто при комнатной температуре.

- Далее следует финишная заточка.

- Режущая часть резца насаживается на деревянную ручку инструмента.

В этом процессе первая заточка — самый важный момент. Зубила бывают самые разные, например, сделанные из напильника, но главное — это назначение инструмента, которое влияет на результат. Например, чтобы сделать стамеску с полукруглой режущей кромкой, начертите на заготовке контур, удалите все лишнее и заточите режущую кромку до нужного радиуса. Режущая кромка должна быть тщательно заточена, чтобы она вышла ровной.

Пример того, как сделать развертку своими руками.

- Из напильника выковывается заготовка по размерам.

- Плоская заготовка кладется на полукруглую обжимку, которая стоит в наковальном отверстии, сверху фиксируется полукруглая гладилка, по ней ударяют молотом. Так делают, чтобы полотно вокруг продольной оси было загнуто. Вместо гладилки используется стальной прут.

- До момента закаливания «черновик» обтачивается под углом в 45 градусов. После закаливания сделать то же уже будет сложнее, потому важно не упустить момент.

- Потом заготовка закаливается, ей нужно дать остыть.

- Полотно отправляется в печку, чтобы нагреться до 200 градусов. Через 20 минут его достают и оставляют просто на воздухе, пока не остынет.

- Наружная и внутренняя поверхности обрабатываются, обязательно выравниваются все деформации.

- Режущую кромку надо заточить, сначала выровняв ее перпендикулярно продольной оси.

- Осталось только насадить ручку – рейер своими руками готов.

Кстати, лезвие развертки может быть прямым или скошенным и фигурным, в зависимости от назначения инструмента и области его применения.

Нюансы заточки

Заточка ножей — это не просто ответственный момент. Без заточки невозможно поддерживать заготовку в оптимальном состоянии, в форме и под правильным углом. Нет необходимости затачивать только резец в виде одноразовой твердосплавной пластины. На промышленных предприятиях фрезы затачиваются на специальном станке. Дома вы должны быть изобретательны. Например, можно использовать химические средства или шлифовальные круги. Часто на токарном станке устанавливается шлифовальный круг, который может достаточно хорошо заточить лезвия до нужной геометрии.

При выборе шлифовального круга следует учитывать материал основы. Например, если вы правильно затачиваете твердосплавный резец, круг будет зеленым и науглероженным. Если затачиваемая деталь изготовлена из высококачественной углеродистой или быстрорежущей стали, следует выбрать корундовый шлифовальный круг.

Заточку можно выполнять как с охлаждением, так и без него, хотя многие мастера предпочитают первый вариант. В зоне соприкосновения ножа с точильным кругом подается холодная вода. Если охлаждение исключено, не следует резко охлаждать инструмент после процесса, иначе существует риск образования трещин в режущей части.

Затачивание также выполняется пошагово, как пример: Сначала обрабатывается задняя поверхность основания диска, затем задняя вспомогательная поверхность и, наконец, передняя поверхность. Работа завершается заточкой режущей кромки с учетом требуемого радиуса кривизны.

Непосредственно во время заточки элемент следует медленно перемещать по кругу (медленно, спешка часто нарушает процесс), не нажимая на него слишком сильно. Это важно для обеспечения равномерного износа и формирования чрезвычайно гладкой кромки.

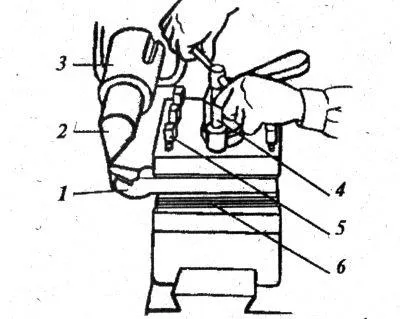

Правила установки

Правильное зажатие элемента в держателе инструмента является предпосылкой для правильного процесса точения. Если инструмент расположен неправильно, станок будет быстро изнашивать режущую кромку. Перед установкой необходимо очистить держатели инструментов. Правило № 1 гласит, что режущая кромка должна быть заподлицо с центральной линией токарного станка (то есть, вы должны установить ее по центру). Если он установлен ниже линии, заготовка будет просто смещаться при прохождении над линией; если он установлен выше, нагрев будет недопустим и износ ускорится.

Что еще вы должны знать об установке:

- если он будет закреплен в спецдержателе не меньше чем на два болта, это уже дает гарантию правильной установки;

- закрепленный резец подводится к центру задней либо передней бабки, проходит высотную регулировку, под него стелется не больше трех подкладок;

- к слову, подкладки подготавливаются комплексно, им альтернативы нет;

- подкладки кладутся на опору держателя резца с контролем вылета последнего (не больше 1,5 стержневой высоты), иначе работать станок будет с вибрацией;

- потом регулировать глубину резца можно пробными стружками или лимбом подачи поперек;

- если берется первый метод, резец подводится плотно до касания к элементу вращения, затем он идет вправо, а потом глубина резки определена интуитивно;

- если с диаметром заточки промахнулись, нужно все повторить с необходимой глубиной резки, пока не получится нужное.

Кстати, прежде чем поместить фрезу в корпус, следует знать, что четыре части могут быть зажаты одновременно. Вы должны знать, что четыре части могут быть зажаты одновременно.

Для резки металла, для резьбы деревянных поверхностей фрезы практически незаменимы. Вы можете искать один предмет, можете купить несколько наборов фрез для станков с ЧПУ, а некоторые предметы будут дешевле, если вы сделаете их сами. Самое главное — знать точные функции инструмента и понимать технику, которую он использует.