Любое чрезмерное наращивание вдоль линии шва снижает прочность, вызывает разбрызгивание расплавленного металла, отложения на поверхности деталей и увеличивает расход электродов и энергии.

Катет сварного шва

Сварные стальные конструкции используются в самых разных областях: строительстве, промышленности, автомобилестроении, жилищном строительстве и других. Чтобы сделать конструкции долговечными и безопасными в эксплуатации, недостаточно выбрать оптимальный метод сварки и качество металлических деталей.

Долговечность полевых соединений напрямую зависит от того, насколько хорошо они спроектированы до начала процесса сварки. В то время как прочность паяных соединений зависит от ширины валика, зондирование сварного шва является важным критерием для филейных швов.

Что в сварочном соединении обозначает катет

Лучшим способом получения прочных и долговечных соединений в металлических изделиях является сварка. Однако соединение отдельных частей для формирования общих конструкций должно осуществляться в соответствии с действующими стандартами. Выдержат ли массивные и большие стальные конструкции постоянную нагрузку, напрямую зависит от теплоты сварного шва.

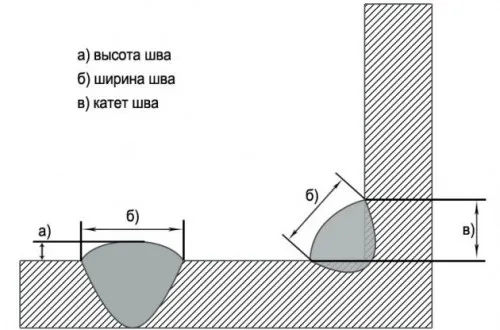

Что такое сварочная лапка при сварке и какую функцию она выполняет в готовом изделии? Если посмотреть на угловую сварку в разрезе, то в идеале она должна образовывать равнобедренный треугольник. Расстояние между началом одного шва и концом другого шва указывает на длину сварочной ножки.

Другими словами, зонд сварного шва — это длина плоскости большего равнобедренного треугольника, которая не выходит за пределы площади поперечного сечения.

Прочность сварного соединения напрямую зависит от величины зонда. Например, минимальное значение зонда не позволит достичь достаточной прочности из-за малой площади поперечного сечения, а очень высокое значение может привести к деформации металла из-за большего объема оболочки. Высокое значение также означает более высокий расход тока и присадочных металлов.

Типы сварочных соединений и геометрия угловых стыков

Сварной шов называется сварным соединением и образуется путем плавления и последующего охлаждения металла. В зависимости от характера и расположения заготовок сварные швы делятся на кромочные и заполняющие. Первый тип в плоскости, соединяющей концы двух элементов, второй — образуя угол между сварными зазорами.

Основными геометрическими параметрами угловых соединений являются:

- Толщина — состоит из глубины проникновения и выпуклой части,

- ширина — размер линии, свариваемой между двумя профилями в поперечном сечении,

- высота — расстояние между началом сустава и гипотенузой,

- кривизна — длина линии, проведенной от гипотенузы до самой высокой и наиболее изогнутой точки сварного соединения,

- Корень — часть сварного шва, наиболее удаленная от поверхностей соединяемых элементов,

- глубина проникновения — определяется заполненным металлом зазором без учета кривизны,

- теплота сварки — расстояние между краем шва и поверхностью второй детали.

Существует ряд специалистов, особенно начинающих сварщиков, которые просто не понимают, что такое сварочная теплота, и считают, что для повышения прочности соединения достаточно увеличить величину покрытия. Чем больше металла вы свариваете, тем выше риск перегрева материала.

Существуют также специальные компьютерные программы, которые могут быстро выполнить необходимые расчеты для получения точных значений. В этом случае необходимо заранее измерить геометрию сварного шва. Это можно сделать визуально, используя общее измерительное оборудование:

Что такое катет сварочного шва

Если посмотреть на сварной шов в месте пересечения углового шва, то в идеале он должен представлять собой равнобедренный треугольник. Это расстояние между концом сварного шва одной детали и плоскостью другой детали. Фактически, зонд сварного шва является зондом треугольника, поэтому этот индикатор так и называется.

Таким образом, прочностные характеристики соединения зависят от величины перпендикуляра к угловому соединению. Но в этом отношении нельзя сказать, что чем больше зонд, тем прочнее соединение. Это связано с тем, что большое количество металла шва может привести к деформации сварного шва. Кроме того, она всегда связана с большим расходом электродов, газа, флюса и присадочного материала и, следовательно, с увеличением стоимости выполняемой сварки.

Поэтому необходимо спроектировать геометрию шва так, чтобы она соответствовала продольной поверхности. При сварке двух деталей разной толщины применяется коэффициент воспламенения меньшей детали. Обычно этот размер сварного шва определяется и измеряется с помощью специальных приборов. В настоящее время сварщики все чаще используют универсальные измерительные приборы УШС-2. Их называют сварочными катометрами.

Они представляют собой различные тонкие пластины с выемками на концах, которые определяют различные размеры зондов. Пластины соединены кольцом или шарниром. Прикладывая поочередно каждый шаблон к сварному шву, можно найти тот, который точно соответствует форме валика.

Форма сварного шва должна быть без комков и впадин. Однако такое случается редко.

- Обычно сварной шов представляет собой цилиндр с изогнутой поверхностью. Эксперты признают, что это не самое лучшее решение, поскольку в такой форме концентрируются напряжения; кроме того, увеличивается расход материала.

- Идеальным решением был бы цилиндр с полой поверхностью, но этого очень трудно добиться. Для этого необходимо правильно настроить параметры сварочного аппарата и установить скорость вращения электрода на определенное значение. И это известно только сварщикам с большим опытом работы. Поэтому после сварки путем механической обработки получают полую поверхность. Этот вид сварки не используется при сборке стальных конструкций.

Что касается размера щупа углового соединителя, то, как уже говорилось, он зависит от толщины свариваемых деталей. Например, если их толщина составляет от 4 до 5 мм, то зонд не должен превышать 4 мм. Если толщина больше, то зонд не должен превышать 5 мм — и это минимальное значение.

Следует отметить, что вогнутость и кривизна сварного стержня в значительной степени зависит от электрода, используемого при сварке. Он относится к химическому составу стержня. Например, если сварка производилась электродом, расплавленный металл которого стал густым и вязким, вы получите изогнутую поверхность на катушке. Если расплавленный металл был влажным и текучим, вы получите полую поверхность.

Что касается способа и скорости процесса сварки.

- Выбранный режим основывается на двух значениях: Интенсивность и напряжение. Ток увеличивается, а напряжение остается постоянным, глубина сварного шва увеличивается, а ширина шарика уменьшается. При постоянном токе и напряжении глубина проникновения уменьшается, а ширина шарика увеличивается. Очевидно, что сварочная катушка также изменяется во время сварки.

- Если скорость движения электрода вдоль шва не превышает 50 м/ч, глубина шва увеличивается, а ширина сварной фаски уменьшается.

- Обратное происходит, когда скорость начинает увеличиваться и превышает отмеченное значение. В обоих случаях снижается не только теплота сварного шва, но и свойства металла в зазоре между деталями, так как нагрев ванны незначителен.

Расчет катета шва

Поскольку поперечное сечение сварного шва представляет собой прямоугольный равнобедренный треугольник, размер зонда можно легко рассчитать. Можно использовать тригонометрическую формулу: T = S cos 45º, где

- T — стоимость общего вклада,

- S — ширина долины или гипотенуза треугольника.

Чтобы определить размер зонда, сначала необходимо измерить ширину шва. Это несложно сделать. cos 45° равен 0,7. Если подставить все значения в формулу, можно очень точно определить размер сварочного зонда.

Например, если ширина бусины составляет 3 мм, то щуп будет таким же: 3×0,7=2,1 мм. Поскольку существуют определенные стандарты, гарантирующие качество конечного результата в зависимости от ширины сварочной фаски, стандартные значения могут быть установлены и для самого датчика. При сварке двух изделий толщиной 12-19 мм оптимальное значение ширины шва составляет около 6 мм, что означает, что стандартный размер зонда составляет 4,2 мм или выбирается диапазон 4-5 мм.

Это означает, что после сварки двух деталей определенной толщины можно измерить ширину сварного шва, выбрав зонд определенного размера. Если он не подходит, сварка была выполнена неправильно, и высокое качество не может быть гарантировано.

Выводы

При определении сварочного зонда убедитесь, что этот параметр имеет высокое качество. Он в значительной степени определяет прочность и надежность сварной конструкции. Поэтому при составлении плана сварки для крупных производств этот параметр должен быть обязательно указан. И хотя для некритичных конструкций он рассматривается как «холодный», для соединений, подвергающихся высоким нагрузкам, эта величина играет важную роль.

В сложных процессах сварки подводимое тепло выбирается индивидуально для каждого соединения. В действительности, однако, для выбора используются обычные общие принципы. К ним относятся, как уже упоминалось, толщина соединяемых металлов, их химический состав, процесс сварки и тип электрода или сварочной проволоки.