Для повышения производительности в реальном производстве детали вынимаются из печи для воздушного охлаждения, а отжиг происходит при температуре около 500 ℃.

Отжиг стали

Номенклатура сортамента металлопродукции очень обширна. И для того, чтобы иметь возможность производить продукцию в каждом из этих диапазонов, материал должен обладать определенными свойствами. Металлургические заводы предлагают сырье, соответствующее государственным требованиям. Однако обычно они подвергаются дальнейшей обработке на заводах, которые специализируются на производстве стальных компонентов, включая металлические детали. Отжиг является одним из наиболее важных процессов такого рода. Отжиг придает металлу необходимые технические свойства для дальнейшей обработки, что обеспечивает функциональную безопасность изготавливаемых деталей.

Целью этого процесса является улучшение технологических свойств сырья. Ключевым фактором является температура отжига сплава. Желаемое значение этого параметра должно поддерживаться в течение определенного времени. Результат следующий:

Уменьшение значения твердости. Это позволяет использовать более широкий спектр режущих инструментов, что приводит к сокращению производственных циклов и значительному уменьшению объема работ,

Улучшение структуры металла, т.е. его микроструктуры. Когда этот материал подвергается воздействию высоких температур в течение определенного периода времени, происходят значительные молекулярные превращения. Сформированная при отжиге структура сплава оптимизируется для дальнейшей физико-механической обработки,

Снятие (сглаживание) внутренних напряжений. В предварительно обработанном металле возникает явление несбалансированной кристаллической структуры. Выбрав правильный тип отжига, можно добиться желаемых свойств материала.

Иногда желаемые условия процесса могут быть достигнуты путем несовершенного отжига. Если необходимо придать металлу особые качественные характеристики, используются сложные и долговременные системы.

Например, продолжительность полного отжига крупных и объемных изделий может превышать один день. Большая часть этого времени используется для нагрева до необходимой температуры и медленного охлаждения. Все это регулируется ГОСТом, который устанавливает требования к соответствующей термической обработке.

Кроме того, существуют журналы и техническая литература, в которых подробно описывается процесс отжига. Если вы обратитесь к этим источникам информации, то узнаете, что ряд таких операций предполагает точное соблюдение температурных параметров, где даже несколько градусов являются критическими, а также временных параметров.

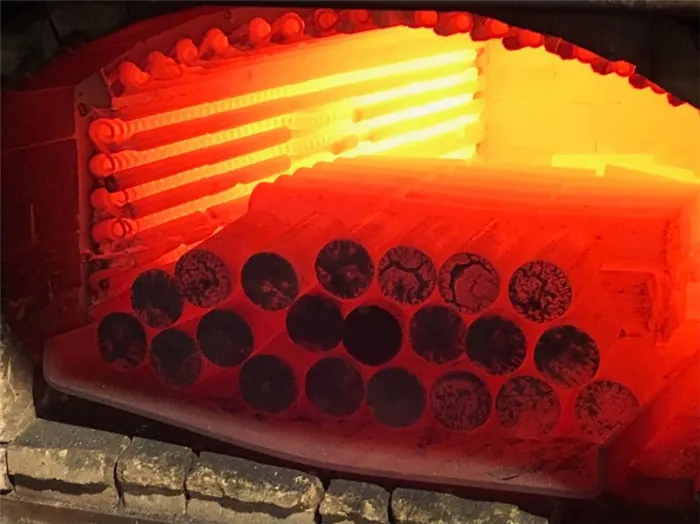

Процесс может быть правильно проведен в мантийной печи. Без такого оборудования трудно проводить определенные виды термической обработки. Для ориентации следует использовать только цвет нагретого металла.

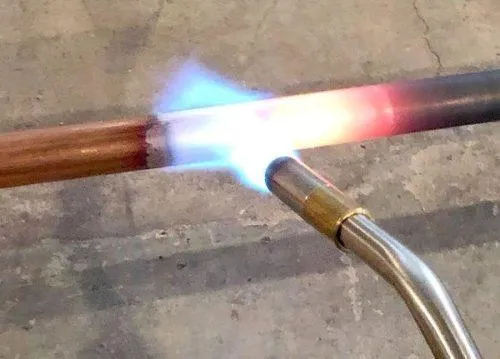

Отжиг стали в домашних условиях можно проводить на основе упрощенной системы. Невозможно точно контролировать температуру объекта, нагреваемого газовой горелкой. Поэтому настройка функций нагрева и охлаждения является лишь приблизительной. Когда сталь обрабатывается в домашних условиях, невозможно провести структурный анализ. Температура процесса отжига определяется только визуально. Цель этой операции в домашних условиях заключается в следующем:

Разновидности отжига

Металлурги делят этот технологический процесс на 2 типа. Давайте рассмотрим их вкратце.

Отжиг I-го рода

В этом случае не наблюдается рекристаллизации фаз, но сплав приобретает желаемые свойства. Первый тип отжига направлен на снижение прочности металла при одновременном повышении пластичности и вязкости. Структура материала преобразуется в более однородную и сбалансированную структуру. Частичная рекристаллизация, снижающая уровень внутренних напряжений, делает изделия более прочными и надежными.

Отжиг II-го рода

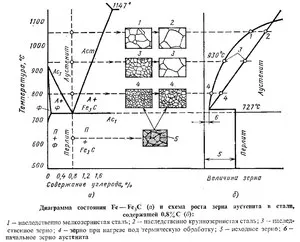

Второй тип отжига стали характеризуется резким изменением структуры. Здесь происходит перекристаллизация фаз. Это явление вызвано

путем нагрева сплава до температуры выше критических точек,

Точное соблюдение временных и температурных параметров процесса охлаждения.

Следует подчеркнуть один момент. Критические температуры представляют собой значительные факторы риска. Перегрев, например, приводит к необратимым структурным изменениям. В этом случае металл классифицируется как необратимо поврежденный и отправляется на перекристаллизацию.

Термическая обработка сталей, отжиг и нормализация, представляет собой сложный процесс. Она позволяет использовать сырье для изготовления продукции, отвечающей требованиям компаний, производящих готовые металлические изделия.

Закалка — это процесс нагрева доэвтектической стали до температуры 30-50 °C выше As3 и неэвтектической стали выше As1, закалки при этой температуре и ускоренного охлаждения в жидкости (вода, водные растворы солей или щелочей, масло) для достижения максимальной твердости и прочности.

Процесс отжига стали и металла: виды, особенности, технология

21 век — это век передовых технологий, инфраструктуры и промышленности. Это относится и к металлургическому сектору, который имеет огромное значение для строительства. С появлением новых возможностей и идей возросли и требования к качеству материалов. Человечество, лишь недавно освоившее обработку и применение металлов и различных сплавов, уже не довольствуется их физико-механическими свойствами.

В будущем для строительства можно будет использовать только материалы высокой прочности и высокого качества. Для изменения физических свойств металла используются различные процессы термической обработки, например, отжиг металла, что позволяет значительно повысить его прочность и обрабатываемость.

Что представляет собой отжиг

Отжиг — это один из методов термической обработки металла и стали. Он основан на нагревании при очень высокой температуре. Это означает, что, в зависимости от цели и процесса, металл нагревается до определенной температуры, выдерживается в течение некоторого времени, а затем медленно охлаждается.

Отжиг может проводиться в различных случаях. Например, можно рассмотреть самый простой вариант. Обычно это делается для следующих целей:

- Для уменьшения внутренних напряжений в металле, которые могут быть вызваны ковкой, другими воздействиями на металл или механической обработкой,

- для повышения механических свойств и прочности металла,

- для придания однородности его структуре,

- для улучшения пластичности, что очень важно при механической обработке,

- для повышения прочности и ударопрочности и т.д.

Виды особенности

В зависимости от цели и назначения отжиг может осуществляться в следующих вариантах:

- полные и неполные,

- перекристаллизация,

- диффузия,

- изотермический,

- сферонизация,

- нормализация и т.д.

Давайте рассмотрим некоторые из них подробнее.

Технология полного отжига

Полный отжиг проводится для улучшения зерна и повышения качества обработки режущим инструментом, а также для устранения внутренних напряжений. Такому отжигу подвергаются изделия, изготовленные из основного сплава или стали с содержанием углерода 0,8% или менее. Сюда входят кованые и литые детали.

Что касается технологии: продукт нагревается до критической температуры около 20-50 градусов, известной как A3. Затем его выдерживают в таком состоянии столько времени, сколько необходимо, и медленно охлаждают. В зависимости от марки стали температура нагрева определяется с помощью диаграммы состояния. Для каждой марки стали существуют определенные значения температуры, при которых достигается необходимая степень нагрева. Эти значения можно найти в справочных таблицах.

Время охлаждения также зависит от структуры и состава стали, например, углеродистые стали остывают при 180-200 градусах в час, низколегированные — при 90 градусах в час, а высоколегированные еще медленнее — при 50 градусах в час после полного отжига. Однако, поскольку изделия из высоколегированной стали часто подвергаются другому виду термической обработки — изотермической, существуют некоторые исключения.

Полный отжиг делает неоднородную микроструктуру углеродистых и предварительно восстановленных сталей, которые состоят из крупных и мелких зерен и часто имеют неудовлетворительные механические свойства, однородной и поддающейся обработке. В этом и заключается цель полного отжига.

Предназначение изотермического отжига и нормализации

Изотермический отжиг используется для сталей с высоким содержанием легирующих элементов и хрома. Его особенностью является нагрев металла на 30-50 градусов выше критической точки As3 и ускоренное охлаждение до температуры выдержки ниже критической точки A1 с последующим естественным охлаждением на воздухе.

Этот тип имеет несколько видимых преимуществ, первым из которых является фактор времени, т.е. весь процесс — от нагрева до закалки и охлаждения — занимает гораздо меньше времени, чем этап охлаждения заготовки вместе с печью. Второе преимущество заключается в том, что во время изотермической выдержки и быстрого охлаждения достигается более гладкая и однородная структура в поперечном сечении заготовки.

Некоторые типы этих устройств могут работать с вакуумом или химически нейтральными газами в качестве защитной среды. Для изотермических процессов используются печи или ванны с расплавленными металлами и солями.

Классификация методов отжига:

В зависимости от температуры нагрева обычный процесс отжига подразделяется на:

Отжиг путем рекристаллизации фазовых превращений выше критической температуры (Ac1 или Ac3):

- Полный отжиг,

- Диффузионный отжиг,

- полный отжиг,

- Сферический отжиг.

Отжиг ниже критической температуры (Ac1 или Ac3):

- Рекристаллизационный отжиг,

- Отжиг под давлением.

7 типов процесса отжига:

Нагрев стали выше Ac3 20 ~ 30 ℃, сохраняя тепло в течение некоторого времени после медленного охлаждения (вместе с печью), чтобы приблизиться к равновесию процесса термообработки (полная аустенитизация).

Общий отжиг в основном используется для предварительно восстановленных сталей (wc=0,3~0,6 %), обычно среднеуглеродистые стали и легированные стали с низким и средним содержанием углерода для литых, кованых и горячекатаных профилей, а иногда и для их сварных швов.

Низкоуглеродистая сталь имеет низкую твердость и плохо поддается механической обработке.

Когда сверхпроводящая сталь нагревается выше Accm в аустенитном состоянии и медленно охлаждается отжигом, Fe3CII осаждается в решетке вдоль границы зерен, прочность, твердость, пластичность и вязкость стали значительно снижаются, создавая скрытую опасность для окончательной термической обработки.

Получение мелких зерен, однородной структуры, устранение внутренних напряжений, снижение твердости и повышение эффективности обработки стали.

Структура после полного отжига мелкозернистой стали — F+P.

Для повышения производительности в реальном производстве детали вынимаются из печи для воздушного охлаждения, а отжиг происходит при температуре около 500 ℃.

Изотермический отжиг

Полный отжиг занимает много времени, особенно когда аустенитная сталь более стабильна.

Если аустенитную сталь охладить до температуры немного ниже температуры Ar1, она становится A — P, а затем охлаждается до комнатной температуры, что позволяет значительно сократить время отжига. Этот процесс отжига называется изотермическим отжигом.

Нагрейте сталь до температуры, превышающей Ac3 (или Ac1). После разумного времени хранения тепла его можно охладить до определенной температуры в перлитном диапазоне, после чего аустенитное тело превращается в перлит, а затем процесс термообработки охлаждается до комнатной температуры.

Как и при полном отжиге, изменения легче контролировать.

Подходит для стали с более стабильным A: высокоуглеродистая сталь (wc> 0,6%), легированная инструментальная сталь, высоколегированная сталь (> 10% легирующих элементов).

Изотермический отжиг также полезен для достижения равномерной организации и производительности.

Однако он не подходит для стальных изделий с большим поперечным сечением и для печей с большой партией, так как нелегко отжечь внутреннее изделие или партию в изотермическом отжиге.

При этом методе нагрева металл нагревают до температуры, по крайней мере, на сто-двести градусов выше температуры кристаллизации (для углеродистой стали это около 700ºC) и выдерживают в течение определенного времени. Последним этапом этого процесса является охлаждение сплава.

Особенности отжига для разных марок

Все работы, связанные с высокими температурами, выполняются в соответствии со строгими правилами. К каждому типу стали предъявляются свои требования. Они зависят в основном от содержания углерода в структуре и от других металлов, содержащихся в сплаве. Твердость после отжига зависит не столько от температуры, сколько от времени нахождения изделия в печи. Давайте рассмотрим примеры таких рецептов.

- Сплав. Grade X — 770-790 градусов, Grade X12 — 850-870 градусов, B2F — 760-800 градусов.

- Сталь-углеродистая. Класс U7 — 690-710 градусов, U8 — те же значения, U10 и U12 — 750-770 градусов.

- Быстрорежущие стали. R18 — 840-860 градусов, R6M5 — 840-860 градусов, R12F3 — 860-880 градусов.

- Углеродистые конструкционные стали. Значения температуры для следующих опций: Класс 20 — 735-850 градусов, 25 — 735-835 градусов, 35 — 730-810 градусов, 40 — 730-790 градусов, 45 — 730-770 градусов, 75 — 730-820 градусов.

Термообработка — это не 3 правила или параметра, а очень сложный процесс, который все еще исследуется. Металл претерпевает значительные структурные изменения, которые можно проанализировать только с помощью специального оборудования. Все правила и рекомендации основаны на научных данных, поэтому отступать от них в точности невозможно. А добиться такой структуры дома, как предписывают правила, практически невозможно. Но добиться некоторых изменений, чтобы сделать металл более пластичным, вполне реально. То есть, для бытового использования можно провести такую процедуру, и оценка отожженной стали будет вполне удовлетворительной.

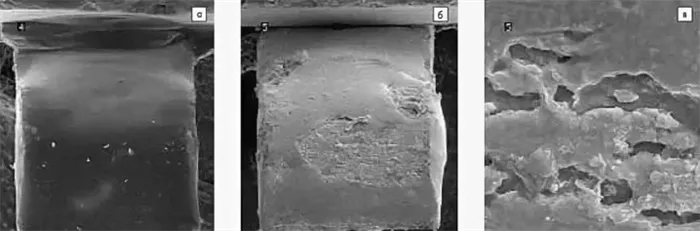

Возможные дефекты

Почти все будет связано с нарушением теплового режима, что очевидно. Кроме того, активное воздействие газообразных сред на сталь часто приводит к образованию дефектов. Если температура нагрева установлена слишком высокой, зерна сразу же становятся очень грубыми. Когда температура достигает точки плавления, кислород начинает проникать в металл и окислять каркас. Однако, допущение перегрева не является фатальной ошибкой. Этому можно противостоять с помощью новой температурной обработки. Однако если произойдет перегрев, последствия будут непоправимыми. Кислород считается самым активным газом, вызывающим изменения в химическом составе стали.

Воздействие открытого пламени на сам металл приведет (или может привести) к образованию затвердевшего слоя оксидов железа. Это называется масштабом. И дело не только в том, что сталь в заготовке — точнее, ее объем — уменьшается. Механическое обращение также может вызвать проблемы даже после отжига. Если шкала удаляется, это означает дополнительные затраты времени и труда, также тратится материал для гравировки или пескоструйной обработки.

Кислород также может привести к карбонизации. Это связано с ухудшением состояния поверхностного слоя стали, что также приводит к образованию микротрещин и деформации поверхности металла. Тепловые работы — это процесс, требующий изучения и строгого соблюдения правил, а также контроля и строгого соблюдения всех мер безопасности.

Узнайте, как отжигать сталь, из видеоролика ниже.

Отслаивание вызывает увеличение трудозатрат и дополнительный расход материалов при травлении или пескоструйной обработке. Другим эффектом воздействия кислорода является выветривание, которое разрушает поверхностный слой стали и может привести к микротрещинам и деформации поверхности.

7 методов и технология отжига стали

Сталелитейная промышленность производит большое количество марок стали. Для различных операций часто требуются особые свойства металла, которые не могут обеспечить прокатные станы. В этих случаях сырье дорабатывается до нужного качества на перерабатывающих заводах. Отжиг стали является одним из наиболее распространенных процессов для достижения желаемых свойств.

Процентное содержание углерода и других примесей в сырье важно для определения метода и типа отжига. Для достижения наилучших результатов рекомендуется использовать две печи: Первый нагревает объект до максимальной температуры, второй — до низкой, чтобы завершить структурные изменения металла. Обработку нержавеющей стали проводят в первой печи при t = 1000 °С, затем несколько часов смачивают во 2-й печи при t = 900, охлаждение проводят при t = 300° со скоростью 50 … 100 град/ч, окончательное охлаждение происходит на свежем воздухе.

- темно-коричневый — t = 530 … 580,

- коричнево-красный — t=580…650,

- темно-красный — t=650…730,

- вишня темная — t=730…770,

- вишнево-красный — t=770…800,

- вишневый свет — t=800…830,

- Красный свет — t=830…900,

- оранжевый — t=900…1050,

- темно-желтый — t=1050…1150,

- светло-желтый — t=1150…1250,

- светло-белый — t=1250…1350.

Продукты должны нагреваться на металлических полках с подогревом. Для охлаждения различных сред — воды комнатной температуры или нагретой до 50°C, водных растворов, масел, воздуха. Охлаждение ускоряется при добавлении поваренной соли, каустической соды или селитры. Добавление жидкого мыла, масляной эмульсии, жидкого калиевого или натриевого стекла и известкового молока замедляет процесс.

Охлаждение с высокой скоростью приводит к твердой закалке, вызывающей высокие внутренние напряжения, возможны трещины, а медленное охлаждение не приводит к твердости закалки. Чтобы добиться одинаковой степени твердости деталей, необходимо использовать ванну большой емкости или менять отвердитель после каждой операции.

Следует помнить, что высокие температуры потенциально опасны в пожарном отношении, и проводить их в соответствии с правилами пожарной безопасности в подготовленных помещениях с огнестойкими поверхностями и с хорошим качеством приточного и вытяжного воздуха. Во время отжига обязательно ношение средств защиты — комбинезона и обуви, перчаток, головного убора с защитной маской.

Виды отжига различаются по своему воздействию на внутреннюю структуру металла. Первый тип отжига проводится без фазового превращения кристаллической структуры стали, второй тип — с изменением фазовых составляющих.

Химико-термическая обработка

Химико-термическая обработка (ХТО) стали — это серия термических обработок, при которых поверхность изделия насыщается различными элементами (углеродом, азотом, алюминием, кремнием, хромом и т.д.) при высоких температурах.

Насыщение поверхности стали металлами (хромом, алюминием, кремнием и т.д.), образующими с железом твердые растворы замещения, является более энерго- и трудоемким, чем насыщение азотом и углеродом, образующими с железом твердые промежуточные растворы. Диффузия элементов легче происходит в решетке альфа-железа, чем в более плотно упакованной решетке гамма-железа.

Химическая термообработка повышает твердость, износостойкость, кавитационную и коррозионную стойкость. Создавая благоприятные остаточные сжимающие напряжения на поверхности изделий, химико-термическая обработка повышает надежность и долговечность.

Цементация стали

Азотирование стали — это химико-термическая обработка, при которой поверхность стали насыщается азотом путем длительной закалки при температуре 200-650°C в атмосфере аммиака NH3. Азотированные стали имеют очень высокую твердость (азот образует с железом, алюминием, хромом и другими элементами соединения, более твердые, чем карбиды). Азотированные стали обладают высокой устойчивостью к коррозии в таких средах, как атмосфера, вода и пар.

В отличие от цементируемых сталей, азотированные стали сохраняют свою высокую твердость до относительно высоких температур (500-520°C). Азотированные изделия не деформируются при охлаждении, так как температура при азотировании ниже, чем при цементации. Азотирование сталей широко используется в машиностроении для повышения твердости, износостойкости, прочности и коррозионной стойкости важнейших компонентов, таких как шестерни, валы и гильзы цилиндров.

Нитроцементация (цианирование) стали

Азотирование (цианирование) стали — это химико-термическая обработка с одновременным насыщением поверхности изделий азотом и углеродом при высоких температурах с последующей закалкой и упрочнением для повышения усталостной и коррозионной стойкости и усталостной прочности. Нитроцианирование можно проводить в газовой среде при 840…860°C — нитроцианирование, в жидкой среде при 820…950°C — жидкостное цианирование в расплавленных солях, содержащих группу NaCN.

Нитроцементация подходит для инструментальных сталей (особенно быстрорежущих); она используется для деталей сложной конфигурации, склонных к деформации. Однако, поскольку в этом процессе используются токсичные цианистые соли, он не прижился.

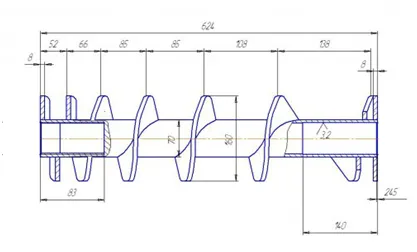

Притирка — это один из высокоспециализированных видов изотермической термической обработки, используемой для подготовки стальной проволоки к многократному складыванию в процессе холодного волочения.

Цветные металлы и сплавы в основном отжигают для снятия внутренних напряжений, уменьшения хрупкости и повышения пластичности. При этом только некоторые из них (в том числе титан, кобальт и их сплавы) могут претерпевать фазовые превращения подобно стали.

Остальные изменяют свою внутреннюю структуру в процессе термообработки за счет процессов рекристаллизации и диффузии. Температура, при которой алюминий подвергается внутренней рекристаллизации, составляет от 120ºC до 300ºC, поэтому его не следует нагревать выше 320ºC.

Его сплавы (группы AD, AK, D и AB) отжигаются при более высоких температурах (370÷430ºC) и затем охлаждаются на воздухе в течение от получаса до нескольких часов.

Медь отжигается путем нагревания до красного цвета (600÷700ºC). Скорость охлаждения не влияет на качество отожженного металла, поэтому медные изделия можно охлаждать в воде. Латунь и большинство бронз при отжиге также нагреваются до 700ºC, а медно-никелевые сплавы — до 850ºC, но охлаждать их можно только на воздухе.

Чисто титановые изделия отжигаются при 600-700ºC, а чисто титановые сплавы — при 650-750ºC. Время нагрева составляет несколько десятков минут, затем следует охлаждение на воздухе. Чугун, также являющийся сплавом железа и углерода, отжигается по тем же физическим законам и методам, что и сталь.

Используемое оборудование сегодня

В термических лабораториях обычно используется одно и то же оборудование для закалки, отпуска и отжига стальных изделий. Нагрев осуществляется в камерных печах с открытыми или закрытыми источниками тепла, а также в индукционных и газопламенных печах.

Некоторые типы этих устройств могут работать с вакуумом или химически нейтральными газами в качестве защитной среды. Для изотермических процессов используются печи или ванны с расплавленными металлами и солями.

Компоненты транспортируются на специальных тележках с рельсами, а процесс охлаждения обычно происходит непосредственно в этих транспортных средствах. Для погрузки и разгрузки деталей используются краны и порталы.

Возможные дефекты при отжиге стали

Все основные дефекты при отжиге стали связаны с ненормальными температурными условиями и воздействием на металл активных газов.

Если температура нагрева слишком высока, сначала возникает чрезмерная шероховатость зерна, а при значениях, близких к температуре плавления, кислород начинает проникать в металл и окислять границы структурных элементов.

Первый дефект, называемый перегревом, может быть устранен повторным нагревом, в то время как второй дефект (называемый перегревом) приводит к необратимым изменениям. Наиболее активным газом, вызывающим изменение химического состава поверхности стали, является кислород.

Когда сталь подвергается воздействию открытого пламени, на поверхности образуется затвердевший слой смеси оксидов железа, называемый окалиной. Нагар не только уменьшает объем стали в заготовке, но и может вызвать проблемы при обработке после отжига.

Отслаивание вызывает увеличение трудозатрат и дополнительный расход материалов при травлении или пескоструйной обработке. Другим эффектом воздействия кислорода является выветривание, которое разрушает поверхностный слой стали и может привести к микротрещинам и деформации поверхности.

В Интернете есть утверждения, что некоторые виды латуни можно отжигать с помощью водяного охлаждения, но ни одна марка не упоминается. Если вы знаете что-либо об этом, пожалуйста, поделитесь информацией в комментариях.