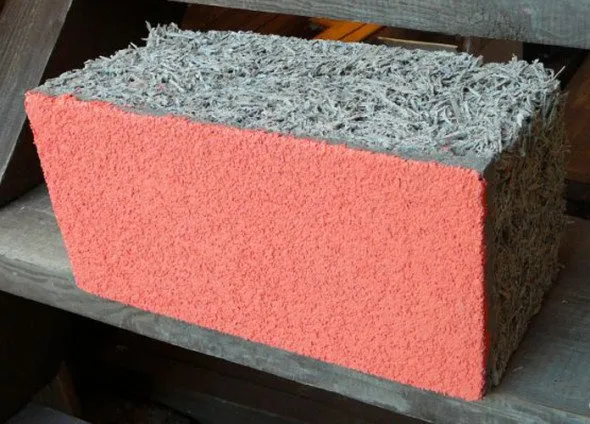

Коммерчески доступный арболит, имеющий различные названия, такие как «Urmalit», «Timfort», «Woodstone» и «Durysol», представляет собой строительный материал, состоящий из древесных компонентов с добавлением полимеров. Эти бренды могут немного варьироваться в процентном содержании дополнительных полимерных компонентов. арболит делится на две категории: структурный, используемый для несущих стен, и теплоизоляционный, применяемый для повышения энергоэффективности зданий.

Как сделать арболитовые блоки своими руками?

Арболит может быть использован как в качестве конструкционного материала для возведения стен, так и в качестве теплоизоляционного элемента, что делает его универсальным в строительстве.

Одной из отличительных черт арболитовых блоков является возможность их производства как на специализированном заводском оборудовании, так и в домашних условиях с применением доступных инструментов и оснастки.

Данная статья посвящена процессу самостоятельного изготовления арболитовых блоков, что позволяет сэкономить средства и получить качественный строительный материал.

Что нужно для самостоятельного изготовления?

Безусловно, на промышленном уровне арболит производится с использованием высокотехнологичного оборудования, которое гарантирует соответствие всем стандартам и требованиям, установленным ГОСТ. К сожалению, качество отечественного производства может оставлять желать лучшего. Тем не менее, если вы стремитесь снизить затраты на материал, вы можете рассмотреть возможность его самостоятельного изготовления.

Для успешной работы вам понадобятся следующие инструменты и материалы:

- Бетономешалка: необходима для качественного смешивания всех компонентов смеси. Она обеспечит однородное состояние материалов.

- Поддон или ёмкость: используется для хранения готовой смеси до ее заливки в формы.

- Формы: нужны для создания блоков и их последующего затвердевания. Можно использовать как заводские, так и самодельные.

- Разделительные перегородки или пустотообразователи: необходимы для увеличения прочности изделий и создания пустот в материале, если это требуется по проекту.

- Ведро: следует использовать для хранения воды, необходимой для замешивания раствора.

- Щепкорез: предназначен для измельчения древесины до требуемого размера. Вы можете изготовить его самостоятельно из доступных деталей, таких как металлические шпильки, подшипники, ось, автомобильные рессоры, мотор и другие компоненты.

- Сушильная камера: используется для просушивания измельчённых древесных опилок или щепы перед смешиванием.

- Лопата: понадобится для переноски и засыпки компонентов в бетономешалку или формы.

Если ваш бюджет позволяет, вы также можете инвестировать в готовое оборудование, его стоимость может достигать 200 000 рублей.

Изготовление арболита с использованием специализированного оборудования осуществляется проще и быстрее, чем при помощи самодельных инструментов. Однако сама технология остается одинаковой на всех этапах. Основное различие заключается в качестве обработки материала и скорости рабочей деятельности.

Процесс изготовления арболита, независимо от того, используется ли коммерческое или самодельное оборудование, включает в себя следующие основные этапы:

- Подготовка древесной массы: Древесину необходимо измельчить на специализированном станке или же можно использовать уже готовые опилки, которые можно приобрести на деревообрабатывающем заводе. Важно очистить древесину от загрязнений, таких как грязь и мусор. Содержание других древесных отходов должно составлять не более 10% от общего объема древесины.

- Очистка щепок от влаги и сахаров: В начале этого процесса используются химические реагенты, такие как сернокислый алюминий и хлористый кальций, после чего проводится обработка жидким стеклом или силиката натрия для улучшения характеристик материала.

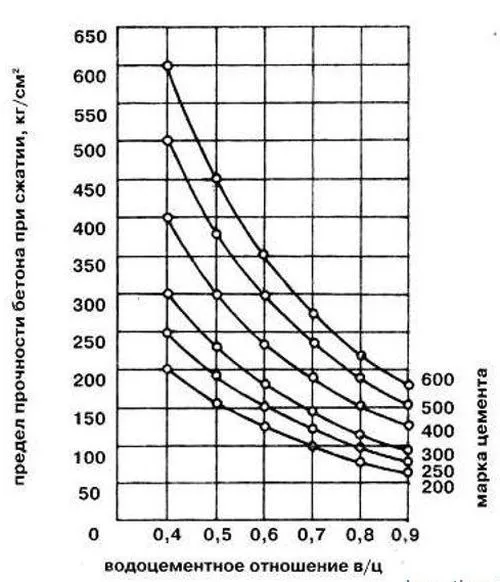

- Перемешивание раствора: Данный этап может выполняться как в бетономешалке, так и вручную с помощью лопаты. Ингредиенты добавляются в следующем порядке: щепки, затем цемент с добавками, вода и, при необходимости, дополнительные компоненты. Температура воды при замешивании должна быть в пределах 15-25 °C; если она остывает, необходимо периодически подогревать и добавлять ее в смесь. Количество воды не должно превышать половины массы цемента, в противном случае материал может крошиться. Рекомендуется добавлять «Полипласт», который является суперпластификатором и повысит текучесть раствора, обеспечивая равномерное заполнение форм и хорошую уплотняемость смеси.

- Заливка смеси по формам: Предварительно формы нужно обработать смазкой, чтобы упростить извлечение готовых изделий. В качестве смазки можно использовать овечий жир, машинное масло или можно даже использовать старый линолеум.

Заливка форм должна производиться поэтапно, в 3-4 шага. Важно обеспечить хорошую уплотненность каждого слоя смеси с помощью вибраторов, вибростолов или деревянных конструкций, обработанных с одной стороны металлом. Также, для удаления воздуха из смеси можно прокалывать каждый слой в нескольких местах специальным инструментом с острым концом, таким как арматура. Если потребуется, можно установить арматурные маты или прутья для придания дополнительной прочности.

Вы также можете оставить примерно 2 см пространства для последующего нанесения штукатурки, что позволит получить ровную и качественную оштукатуренную поверхность. В этом случае следует качественно разровнять раствор с помощью кельмы.

После вызревания смеси в формочках в течение 2-3 дней её можно извлечь и выставить под навес на сушки не менее чем на 14 дней. Оптимальная температура для дальнейшего воздействия на смеси — не менее 10 °C. Такой подход даёт возможность блокам набрать прочность, и спустя месяц они будут готовы к установке.

Важно: в процессе сушки следует увлажнять блоки небольшим количеством воды, чтобы избежать повреждения, растрескивания и преждевременного высыхания.

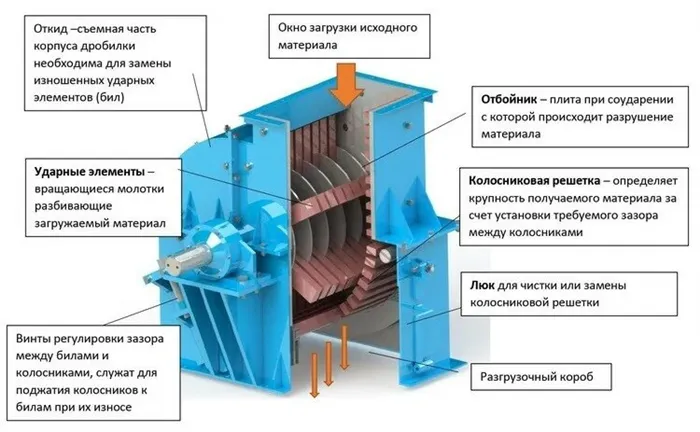

Дробилка для изготовления щепы

Главным органическим наполнителем для арболита является древесная стружка. Древесная щепа производится на различных типах мельниц, включая дисковые, барабанные, роторные и молотковые. В домашних условиях наилучшие результаты дают дисковые и молотковые измельчители.

Комбинированные измельчители подходят для переработки материалов различной формы, при этом размер исходного сырья ограничивается лишь размерами приемного бункера дробилки.

Характеристики блоков, изготовленных дома

Прочность арболитовых блоков определяется их плотностью. Марка арболита соответствует среднему значению результатов, полученных при испытаниях на сжатие, что позволяет учитывать повышенные требования при строительстве. В то же время, марка материала должна свидетельствовать о фактической прочности, так как по стандартам более 95% тестируемых образцов должны соответствовать обозначенной характеристике.

Установим соответствие между плотностью, классом и маркой древесного бетона

| Плотность, г/см³. | Класс | Марка |

| 0,4-0,5 | В 0,35 | М5 |

| 0,45-0,5 | В 0,75 | М10 |

| 0,5 | В 1 | М15 |

| 0,5-0,65 | В 1,5 | |

| 0,6-0,7 | В 2 | М25 |

| 0,6-0,75 | В 2,5 | М35 |

| 0,7-0,85 | В 3,5 | М50 |

Пригодность марки и категории арболита напрямую зависит от соблюдения технологий и качества производства. Если блоки изготовлены вручную или под давлением, их прочность может быть несколько ниже — на 1-2 уровня по сравнению с заводскими аналогами. Это также зависит от качества используемого цемента и характеристик опалубки.

Хотя строительный класс арболита не ниже В1,5, материал с прочностью В1 может использоваться только для возведения зданий высотой до 2-3 м. Для многоэтажных жилых зданий рекомендуется использовать блоки B2 и B2.5. В отечественном производстве, учитывая многие нюансы, сложно достигнуть необходимых прочностных показателей, поэтому для постройки высоких зданий предпочтительнее приобретать готовые блоки арболита с официально установленными характеристиками.

Важно помнить, что прочность арболита на сжатие ниже, чем у некоторых других строительных материалов, даже если все пропорции и технологии соблюдаются. Использование очень мелких щепок или древесины вместе с опилками может повысить звукоизоляцию, но окажет негативное влияние на теплоизоляцию и общую прочность блока.

Наилучшие звукоизоляционные характеристики достигаются благодаря многочисленным полостям между наполнителем. При звуковых частотах в диапазоне от 125 Гц до 2 кГц блоки могут отражать от 17% до 60% акустических волн.

Водопоглощение теплоизоляционного деревобетона может достигать 85%, и 75% — для конструкционного. Низкая гигроскопичность защищает материал от поглощения влаги из воздуха, но реалии показывают, что он может накапливать воду при длительном контакте с ней. Таким образом, здания, построенные из арболитовых блоков, должны быть водонепроницаемыми.

Теплопроводность блоков варьируется в пределах от 0,07 до 0,16 Вт/(м×°C). Этот параметр обратно пропорционален плотности: чем легче материал и меньше прочность, тем лучше его теплоизоляционные свойства. Проницаемость для водяного пара составляет до 30-35%.

Благодаря низкой гигроскопичности и прочным цементным связям, арболит способен выдерживать низкие температуры. Морозостойкость классов F25 до F50 означает, что арболит выдерживает 25-50 полного цикла замораживания и оттаивания без значительной потери прочности.

Готовые блоки также являются огнестойкими: время огнестойкости составляет от 60 до 90 минут, что увеличивает уровень пожарной безопасности зданий из арболита.

Древесина, которая используется для производства арболита, содержит дубильные вещества, сахара, алкалоиды, тропонины, эфирные масла, смолы, альдегиды, хиноны и другие соединения. Некоторые породы древесины, используемые в процессе производства, являются нетоксичными для человека, однако длительное вдыхание пыли, образующейся при работе с дробилками, может вызывать раздражение глаз, кожи и дыхательных путей. Обычно это относится к хвое пихты, березы, бука и ели, а также к пыли, образующейся от всех используемых деревьев.

Сахар, содержащийся в древесине, может негативно повлиять на процесс затвердевания блока. Под воздействием влаги и щелочной среды углеводы могут взаимодействовать с цементным раствором, что в итоге приводит к образованию менее прочного и хрупкого материала. Другие вещества, такие как дубильные кислоты и минералы, могут усугублять данное воздействие.

Для удаления вредных добавок используются следующие методы:

- Обработка химическими реагентами: Наполнитель вымачивается в растворе с жидким стеклом, хлористым кальцием или известкой в течение от 12 до 48 часов. Например, если щепа обрабатывается перед загрузкой в смесь, то для 1 м³ древесных отходов нужно использовать раствор из 150-200 литров воды и 2-3 кг извести.

- Окисление под воздействием солнечных лучей: Ультрафиолетовое излучение и нагрев приводят к превращению сахаров в нерастворимую форму. Подобный процесс занимает от 1 до 2 месяцев.

- Вымачивание в воде и её нагрев: В данном подходе замачивание при температуре от +20 до +25 °C составляет около 6 часов. При кипячении и выдержке в отводе растворимых примесей, с которых затем сливается нутро воды, исчезает.

Кожура льняных семян, используемая при производстве, содержат большое количество сахаров, что тоже может вызвать разрыхление цемента. Для предотвращения этого сырье нужно помещать на 1-2 дня в известковый раствор или хранить на открытом воздухе в течение 3-4 месяцев.

Арболитовые блоки своими руками: самостоятельное изготовление в домашних условиях

С учетом растущих цен на энергоносители, важность качественной теплоизоляции как на этапе проектирования, так и во время строительства приобретает огромное значение. Существуют различные технологии утепления законных объектов: использование фасадных или внутренних теплоизоляционных материалов, конструкций, призванных улучшать теплоизоляцию, и прочее. Однако многие аспекты можно улучшить, если сразу же использовать строительные материалы с высокими теплоизоляционными свойствами, к числу которых относится арболит, известный также как деревобетон.

В прошлом арболит был очень популярен в строительной сфере, но со временем его использование сократилось, и многим потенциальным строителям он «подзабылся». Тем не менее, арболит вновь начинает завоевывать себе признание на рынке строительно отделочных материалов. Если приобретение арболита в готовом виде для вас по каким-либо причинам затруднительно, не огорчайтесь. Вы всегда можете изготовить арболитовые блоки самостоятельно в домашних условиях, что составит отличную и экономную альтернативу.

Арболитовые блоки своими руками

Когда речь заходит о надежных, экономичных и долговечных строительных материалах, арболит становится одной из первых ассоциаций. Он обеспечивает необходимое тепло и уют вашему дому и производится из недорогого сырья. Более того, процесс создания арболитовых блоков собственными руками даёт возможность избежать существенных затрат на готовые продукцию.

Арболитовые блоки представляют собой удачный стеновой материал из легкого бетона, который часто используют в малоэтажном строительстве (до 3 этажей). Стандартный размер арболитовых блоков составляет 200x300x500 мм, однако многие производители предлагают более широкий ассортимент размеров в зависимости от запросов строительного рынка. Используются для возведения жилых домов, низкоэтажных коммерческих зданий, а также технических и сельскохозяйственных сооружений.

Арболитовые блоки применяются для строительства разнообразных зданий, включая жилые дома, малоэтажные коммерческие и инженерные сооружения, а также сельскохозяйственные постройки.

Арболит, помимо многогранности применения, обладает рядом значительных достоинств:

- Низкая теплопроводность: благодаря чему в помещениях сохраняется тепло.

- Минимальная звукопроницаемость: что создаёт комфортные условия для проживания.

- Высокая паропроницаемость: которая помогает избегать накопления влаги в конструкции.

- Биологическая стойкость: защищает от воздействия вредных микроорганизмов.

- Пожаробезопасность: благодаря натуральным компонентам, входящим в состав.

- Легкий вес: что облегчает транспортировку и монтаж.

- Удобный формат: позволяет быстро и просто работать с материалом.

- Экологичность: отсутствие вредных веществ делает его безопасным для окружающей среды.

- Экономичность и лёгкость монтажа: позволяют сократить финансовые затраты на строительство.

- Долговечность: при правильной эксплуатации материал сохранит свои свойства на протяжении многих лет.

- Низкая стоимость: экономия на ресурсах и материалах при числе самодельного производства.

Легкий вес и удобный размер блоков помогают существенно экономить время и усилия при строительстве, что делает арболитовый материал еще более привлекательным для многих застройщиков.

Используя арболитовые блоки, для достижения оптимального результата, можно значительно сэкономить на приходящих затратах, таких как:

- легкий фундамент, меньше расход помимо других конструкций, остальная часть изоляции для утепления здания;

- существенное снижение энергозатрат на отопление;

- в процессе минимизируется количество отходов.

Тем не менее, у этого строительного материала имеются и недостатки:

- Необходимость в дополнительном оштукатуривании стен и ограничениях по защите от влаги;

- Использование специальных кладочных составов: например, «тёплых» перлитовых растворов;

- Задействование только «дышащих» отделочных материалов;

- Временные затраты на изготовление необходимого количества блоков;

- Риск повреждения некачественных блоков грызунами;

Стены, выполненные из арболитов, обязательно должны быть оштукатурены, чтобы защитить их от воздействия влаги и предотвращать порчу.

Чтобы защитить здание от грызунов, можно залить высокий фундамент на высоту не менее 0,5 м над уровнем земли или укрепить штукатурку металлической сеткой.

Из чего изготавливается арболит

Для производства арболитовых блоков вам понадобятся несколько компонентов, среди которых:

- древесная щепа;

- химические добавки;

- цемент;

- вода.

Согласно государственным стандартам, размер древесных брусков не должен превышать следующие пределы: длина до 25 мм, ширина от 5 до 10 мм, толщина от 3 до 5 мм.

Вы можете использовать древесные щепки различных размеров, а также опилки, однако необходимо помнить, что использование слишком крупных фракций материала может снизить прочностные характеристики блока, в то время как чрезмерно мелкие фракции могут повлиять на его теплоизоляционные свойства.

Расчёт расхода сырья

Для точного определения необходимого количества арболита для строительства вам следует исходить из общей площади несущих стен с вычетом площади проемов, таких как окна и двери.

- Если вы планируете производить стандартные блоки размером 20х30х50 см, значит, один блок в плоскости стены занимает 0,20 х 0,50 = 0,1 м².

- Распределив общую площадь стен в м² на 0,1 м², вы получите общее количество арболитовых блоков в штуках.

- Объем готового стенового материала измеряется в кубических метрах. Объем одного блока составляет 0,03 м³.

- Таким образом, в 1 м³ арболита помещается 33 блока.

Для получения 1 м³ арболита вам потребуется:

- 250–300 кг портландцемента;

- 250–300 кг сухого наполнителя;

- 400 литров воды;

- 8–10 кг химических добавок.

Оборудование и инструменты

В домашнем обиходе могут находиться станки, необходимые для производства арболитовых блоков. Хоть они облегчают и ускоряют этот процесс, их стоимость может быть значительной. Если вам требуется лишь небольшое количество арболита как строительного материала для ваших нужд и не пугает длительность изготовления, вы сможете обойтись без крупных инвестиционных затрат на подобное оборудование.

- Бетономешалка: предпочтительнее подходить к модели принудительного действия;

- Совковая лопата: для переноски разных компонентов;

- Формы: для блоков;

- Полиэтиленовая пленка: для защиты конструируемых блоков;

- Деревянные поддоны: для хранения сырья;

- Молоток: для уплотнения заготовок;

- Брусок: который функционирует как трамбовка.

По завершении производственного процесса арболитовые блоки должны сохнуть в течение 30 дней в теплом помещении, защищенном от дождя и ветра.

Причем предварительный замешивание компонентов выполняется с применением подходящего бетономешателя.

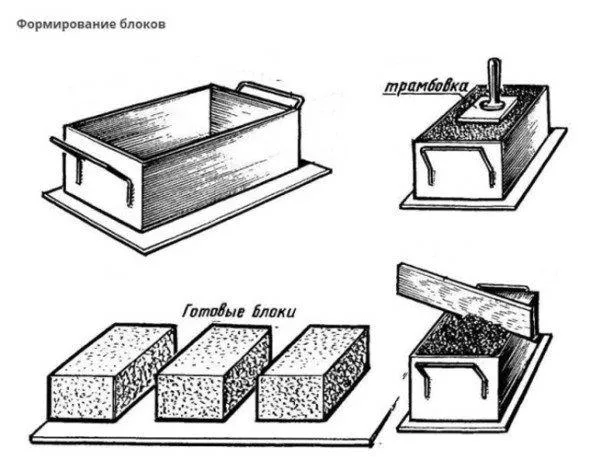

Формы для блоков могут быть изготовлены из листовой стали или непосредственно из деревянных конструкций. Металлическая форма, как правило, состоит из двух частей. Корпус изготовлен из стали толщиной около 1,0-1,5 мм. Размер формы для блока должен составлять 30 x 50 см, с высотой в 30 см. Крышка для этой формы может быть изготовлена из более прочной стали — приблизительно 3,0 мм, и иметь размеры 33 x 53 см. Для упрощения работы, желательно предварительно на внутренние стенки формы нанести четкие метки на высоте 20,5 см от дна. Рекомендуется приварить вдоль разметки небольшие крючки, чтобы прикрепить крышку к определенной высоте и предотвратить их возникновение.

Если вы решили создать деревянную форму, то она может быть сделана из строительных материалов: размер ящика — 31 x 51 см по внутренним стенкам и крышка 33 x 53 см. Высота получившегося ящика составляет 30 см. Для предотвращения прилипания раствора к внутренним стенкам и дну, их следует покрыть старым линолеумом.

Инструкция по самостоятельному изготовлению

Подготовка сырья

- Сначала просейте щепу через мелкое сито для удаления пыли, песка и мелких включений, способных пагубно повлиять на качество конечного материала.

- В бетономешалку необходимо засыпать 6 ведер древесной щепы. Затем запустите устройство, чтобы добиться равномерного перемешивания.

- Растворите 300–400 мл химической добавки в одном ведре воды.

- Не спеша залейте воду в вращающийся барабан, подождав несколько минут, чтобы щепа полностью пропиталась раствором.

- Небольшими порциями добавляйте один ведро сухого цемента М500 в барабан. Доведите смесь до однородного состояния, тщательно перемешивая.

Формовка

- Готовую смесь следует высыпать в корыто или поддон, откуда будет удобно набирать ее лопатой для заполнения форм.

- Застелите поверхность поддона пленкой, чтобы обеспечить легкое извлечение блоков после затвердевания.

- Установите форму в углу поддона, чтобы ее удобно наполнять.

- Лопатой наполняйте форму до краев, плотненько утрамбуйте смесь с помощью бруска. Учитывайте, что усадка массы составит примерно 30%. При необходимости добавьте бетон, чтобы компенсировать потери.

- Поместите крышку на форму и равномерно постукивайте молотком, пока она не упрется в внутренние метки высоты блока.

- Осторожно, сохраняя вертикальное положение, снимите форму с готового блока.

Чтобы предотвратить повреждения блока в процессе, вы можете поместить небольшой груз (весом 2-3 кг) на середину крышки, что будет способствовать ее быстрому опусканию без риска деформации блока.

- Снимите крышку аккуратно.

- Поместите корпус формы в 15–20 см от готового изделия и начните формование следующего блока.

Для достижения идеального качества блока следует минимизировать время на его извлечение. Лучше подождать 24 часа после формирования, чтобы блок мог достичь 30% своей окончательной прочности. Шаг за шагом можно изготовить десятки блоков, извлекая их каждые 2-3 дня. Полная прочность достигается через 30 дней хранения в теплом, защищенном от дождя и ветра месте.

Заливка монолита

Чтобы обеспечить заливку монолитных стен, используйте раствор с суперпластификатором. По аналогии с процессом заливки монолитных железобетонных конструкций, важно учесть сквозное армирование. Металлические элементы защищают конструкцию от сдвигов под сильной нагрузкой и улучшают ее прочностные характеристики.

Армирование стен осуществляется с помощью стальных, стекловолоконных или углеволоконных прутков, диаметром 16 мм для вертикального армирования и 8-10 мм для горизонтального. Эти элементы должны быть надежно закреплены до установки опалубки, чтобы избежать трудностей при их соединении в процессе работы.

В качестве опалубки можно использовать различные доступные материалы:

- Цементно-стружечные плиты;

- Вторичные стены от старых шкафов или дверей;

Допускается применение конструкций из твердого полистирола или пенополистирола, однако стоит учесть, что они снижают проницаемость арболита для водяного пара. Рекомендуемым вариантом является использование ДВП.

Оборудование

Самостоятельное производство арболита в домашних условиях требует определенных финансовых вложений в оборудование.

Необходимый инструментарий включает следующее:

- Щепорез.

- Емкости для хранения щепы и бункер для цемента.

- Емкости для химических реагентов и воды.

- Формы для блоков.

- Камера для сушивания сырья.

Данные инструменты необходимы для масштабного производства арболита. Если вам нужно меньшее количество материала для частного использования, ваше оборудование может быть более простым.

Этапы производства и подводные камни

Рынок предлагает различные измельчители, которые могут отличаться:

- Принципом работы;

- Показателями мощности;

Некоторые устройства относятся к группе бытовых приборов и подходят для простой работы с ветками и отходами. Использование подобной техники может потребовать дополнительных манипуляций с сырьем.

Чтобы избежать лишних расходов, идеальным решением станет покупка мощного устройства с широкой горловиной и минимальным количеством вспомогательного оборудования для переработки. Оптимальнее всего подойдет роторный измельчитель с ножами. Цена такой установки достигает 500 000 рублей, однако она быстро окупается.

Для частного производства можно использовать дробилки, которые измельчают древесину до консистенции лапши или аналогично. Подобные машины могут также использоваться для уменьшения марки цемента до М400.

Обязательное условие — рабочая зона должна быть обеспечена бесперебойным источником питания 380 вольт и иметь мощность двигателя около 10 кВт. Не рекомендуется использовать опилки или стружку, кроме как крупные щепки, полученные от ленточной пилы.

Наиболее доступный бренд для домашнего производства — PM200, который призван заготовить арболитовые блоки качественно и эффективно.

Оптимальное оборудование для производства

Процесс создания арболита подразумевает использование следующего набор обеспечения:

- Дисковый щепорез: один из лучших вариантов — модель ДС31, цена 199 тыс. руб. Особенностью является компактные размеры и простая работа при условии классического электропитания.

- Молотковая рубилка (ДС31): цена подобных устройств может достигать 273 тыс. руб. К достоинствам относится высокая мощность, однако используют потовые устройства для транспортировки.

- Роторная рубилка (БМП): установка стоит до 230 тыс. руб. Особенностью является комбинация производственных процедур, однако стоит учитывать, что размер горловины может быть ограничен — это заставляет предварительно подгонять стружку под размеры.

- Смеситель (БМП): такой агрегат стоит 400 тыс. руб. Имеет большой объем для массового производства щепки, и не подходит для простых задач при стесненных условиях.

- Резервуары для жидкости: модель Ирпласт стоимостью от 7 до 10 тыс. руб. Объём 500 литров.

Используемое оборудование должно быть не только надежным и производительным, но и удобным в эксплуатации.

Как сделать арболит своими руками

Проанализировав основные рабочие моменты, можно начинать процесс производства арболита. Необходимо учитывать, для каких целей предполагается использование — домашней или коммерческой. В последнем случае возможно, что понадобится приобретение специального оборудования.

Оборудование

Основным инструментом для домашнего производства арболитовых блоков является дробилка. Возможность самостоятельного изготовления позволит существенно сэкономить средства, так как основная часть оборудования может быть заказана у токарей. В результате, вы сможете снизить общую стоимость в 4 раза. Для успешного проекта, резные элементы должны находиться под минимальным углом, а дробилки предпочтительнее устанавливать вертикально.

- Автомобильные рессоры.

- Металлические шпильки.

- 2 подшипника на ось.

- Ось.

При использовании шестигранного или другого металлического профиля, важно заранее определить месторасположение подшипников. В интернете можно найти множество обучающих материалов об этом проекте.

Создание молотковой машины

Следующий этап — сооружение молотковой конструкции. Для этого необходимо просверлить отверстия в 2 шайбах для вала и вставить шайбу диаметром 10-20 мм. На одной стороне вала нарезается резьба для крепления гайки. При наличии токарного станка, использование катушки со шкивом упрощает процедуру.

Один загрузочный вал обязательно должен иметь несколько перевалов, а толщина торца шпинделя не должна быть менее 50 мм.

Установленный вал фиксируется на подшипниках вместе с кронштейном. Если внешний корпус меньше требуемого размера, придется его или заменить, или усовершенствовать. Выходное отверстие обязательно должно быть закрыто прочной стальной сеткой, соответствующей нужному диаметру.

Бункеры и формы

Стандартные промышленные бункеры и формы в основном производятся стандартных размеров, а для арболита используются размеры 20, 40 или 60 см. Создание собственных форм потребует значительного времени, поэтому проще использовать уже готовые изделия.

Отработка технологии

Самым сложным этапом остается отработка технологии фиксации всех деталей оборудования. Лучше всего разделить применение химических добавок на несколько очередей. Сначала вносятся хлорид натрия и сульфат алюминия, а оставшиеся компоненты добавляются в бункер перед интенсивным смешиванием.

Жидкое стекло лучше всего вводить на последнем этапе, когда стружка уже готова. Готовая смесь заливается в формы, упаковывается, затем оставляется на некоторое время для затвердевания. Обычно этот процесс длится 2-3 дня, после чего формы могут быть удалены, а блоки помещены на просушку.

Формирование плит

Монолитный арболит может быть создан путем заливки подготовленного раствора в форму вручную. Если добавить жидкое стекло, получившийся продукт станет более жестким, но в то же время более хрупким. Рекомендуется перемешивать ингредиенты по очереди, а не все сразу, что позволяет избежать образования скомканного материала. Чтобы сделать легкую конструкцию, добавьте только деревянный блок в форму.

Дайте изделию оставаться в форме не менее 24 часов, прежде чем начать сушку на воздухе под навесом. Время сушки зависит от температуры воздуха так как при слишком низких температурах иногда может потребоваться до 14 дней. Следующий процесс регидратации при температуре 15 °C занимает 10 дней. На этом этапе блоки хранятся под мембраной.

Чтобы арболитовая плита служила дольше, не следует помещать ее в условия, где температура будет ниже нуля. При этом древесный бетон может быстро высохнуть под воздействием жара и солнца. Однако этого можно избежать за счет регулярного увлажнения. Самый надежный вариант производится в полностью контролируемых условиях сушильной камеры с соответствующими значениями — нагрев до 40 °C и влажность между 50 и 60 %.

Для лучшего восприятия процесса, настоятельно рекомендуем просмотреть обучающее видео, посвящённое самостоятельному изготовлению арболитовых блоков.

Блоки из щепы – преимущества и слабые стороны

Эксплуатационные характеристики арболита зависят от:

- правильно подобранных компонентов;

- соотношения ингредиентов в смеси;

- внимания к соблюдению технологических норм.

Самодельные блоки из древесной щепы имеют следующие положительные стороны:

- Низкий уровень теплопроводности: свойства материала близки к древесине, благодаря чему в помещениях с обычной шириной стенозможны комфортные температурные условия при минимальных потерях тепла;

- Достаточная прочность: материал способен выдерживать сжимающие нагрузки до 5 МПа и изгибы до 1 МПа. Арболит демонстрирует хорошую стабильность при неравномерной усадке конструкции, сохраняя форму;

- Стойкость к замораживанию: эксплуатационные характеристики остаются удовлетворительными даже при 30–50 циклах замораживания. Таким образом, морозостойкость в распоряжении вполне на хорошем уровне;

Также стоит упомянуть, что арболит и опилкобетон — это разные материалы с неодинаковыми свойствами.

- Повышенные звукоизоляционные свойства: древесная щепа выступает в роли наполнителя, который эффективно поглощает внешние звуки, что позволяет создать комфортную атмосферу;

- Небольшие размеры: легкие арболитовые изделия с увеличенной площадью помогают быстро соорудить стены зданий, а также снижают нагрузку на фундамент за счет малых размеров;

- Экологическая чистота: отсутствие вредных химических компонентов изготавливает арболит как безопасный материал для окружающей среды и здоровья людей;

- Удобство обработки: арболит легко поддаётся обработке с использованием бытового инструмента, при этом не возникают сложности с резкой, сверлением, а также отсутствуют потребности в армирующих сетках при оштукатуривании;

- Минимальная усадка: уровень этого показателя составляет не более 0,6%, что подтверждает стабильность геометрических размеров стен, которые не означают изменения الشكلов под воздействием нагрузки;

- Доступная стоимость: использование недорогих отходов древесины, образующихся на специализированных предприятиях, позволяет снизить переработку и снизить затраты на закупку необходимого количества готовых блоков для строительства вашего дома.

Несмотря на все перечисленные достоинства, арболит также имеет недостатки:

- Высокая гигроскопичность: водопоглощение арболита достигает 85%. Это вынуждает принять меры для надежной гидроизоляции основания строения и качественной штукатурки стен с обеих сторон;

Внимание на характеристики арболита демонстрирует, что несмотря на положительные качества, всегда присутствуют особенности, которые следует учитывать в процессе эксплуатации и проектирования.

- Структурные изменения арболита под воздействием нагрева: арболит, хоть и не горит, под действием температуры может потерять свою прочность за счет тления древесной щепы;

- Увеличенные допуски на габариты: отклонения от стандартных размеров могут вызвать трудности в процессе строительства, требуя дополнительного оштукатуривания.