Состав ферритных хромистых нержавеющих сталей остается неизменным при повышении температуры, однако расплав в этом случае становится более однородным. Таким образом, процесс термической обработки может быть использован для увеличения коррозионной стойкости стали.

Примеси, содержащиеся в стали, оказывают различное влияние на её свойства:

- Углерод (С) повышает твердость, прочность и упругость сталей, но при этом значительно снижает их пластичность. Это приводит к тому, что стали становятся более хрупкими и менее поддатливыми к деформациям.

- Кремний (Si) в количестве до 0,4 % и марганец до 0,8 % могут не иметь существенного влияния на свойства стали, однако в более высоких концентрациях они могут улучшать некоторые характеристики.

- Фосфор (P) увеличивает прочность и коррозионную стойкость сталей, но одновременно снижает их пластичность и вязкость, что может быть нежелательным для некоторых приложений.

- Сера (S) способствует повышению хрупкости сталей при высоких температурах и уменьшает их общую прочность, пластичность, свариваемость и коррозионную стойкость, что делает её нежелательной примесью.

- Азот (N2) и кислород (O2) приводят к снижению вязкости и пластичности сталей, что может негативно сказаться на их использовании в различных условиях.

- Водород (H2) увеличивает хрупкость сталей, что делает их менее надежными в определённых условиях эксплуатации.

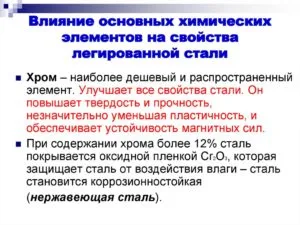

Легирующие вещества добавляются в состав стали с целью изменения её механических и эксплуатационных свойств:

- Хром (Cr) значительно повышает твердость, прочность, ударную вязкость, коррозионную стойкость и электросопротивление сталей, одновременно уменьшая их коэффициент линейного расширения и пластичность, что важно для определённых технологических процессов.

- Никель (Ni) увеличивает пластичность, вязкость, коррозионную стойкость и ударную прочность сталей, что делает его важным компонентом для стали, подверженной значительным динамическим нагрузкам.

- Вольфрам (W) повышает твердость и прокаливаемость сталей, что делает его полезным для получения износостойких изделий.

- Молибден (Mo) способствует увеличению упругости и коррозионной стойкости, а также устойчивости сталей к растягивающим нагрузкам и улучшает их прокаливаемость.

- Ванадий (V) повышает прочность, твердость и плотность сталей, что необходимо для специфических требований в строительстве и машиностроении.

- Кремний (Si) также увеличивает прочность, упругость, электросопротивление, жаростойкость и твердость сталей, что делает его важным легирующим элементом в сталях для высоких температур.

- Марганец (Mn) значительно повышает твердость, износоустойчивость, ударную прочность и прокаливаемость сталей, что необходимо для повышения долговечности изделий.

- Кобальт (Co) увеличивает ударную прочность, жаропрочность и улучшает магнитные свойства сталей, что делает его ценным легирующим элементом в некоторых специфических приложениях.

- Алюминий (Al) повышает жаростойкость и стойкость сталей к образованию окалины, что критично для работы в агрессивных средах.

- Титан (Ti) улучшает прочность, коррозионную стойкость и обрабатываемость сталей, что делает его полезным в производстве деталей, требующих высокой надежности.

- Ниобий (Nb) повышает коррозионную стойкость и устойчивость сталей к воздействию кислот, что делает его важным компонентом в химической и нефтехимической промышленности.

- Медь (Cu) способствует увеличению коррозионной стойкости и пластичности сталей, что делает её полезной для различных конструкций.

- Церий (Ce) повышает пластичность и прочность сталей, что увеличивает их эксплуатационные характеристики.

- Неодим (Nd), цезий (Cs) и лантан (La) способствуют снижению пористости сталей и улучшают качество их поверхности, что важно для повышения долговечности изделий.

Стали Cr с высоким содержанием углерода обладают мартенситной структурой. Мартенситные марки дополнительно легируются никелем и другими химическими элементами, чтобы достичь особых коррозионных и механических свойств. Никель, взаимодействуя с углеродом, способствует стабилизации структуры нержавеющей стали, а молибден, вольфрам, ванадий и ниобий добавляются с целью повышения жаропрочности стали, что критично в высокотемпературных условиях.

Прочность обычных мартенситных хромистых нержавеющих сталей остается на удовлетворительном уровне при температурах до 500 °C. При этом дополнительное легирование углеродообразующими элементами может повысить этот предел до 650 °C. Это позволяет успешно применять легированные хромом мартенситные нержавеющие стали для производства компонентов современного энергетического оборудования и других ответственных конструкций. Молибден и вольфрам также способствуют снижению хрупкости сталей при длительном использовании в условиях высоких температур.

Мартенситные стали, такие как 20Cr13, 30Cr13, 40Cr13, 65Cr13 и другие, характеризуются высокой твердостью и нашли свое применение в производстве режущих инструментов и износостойкого оборудования. Процесс термической обработки сталей этой группы в основном заключается в их закалке и доведении до предельно необходимой твердости.

Следует отметить, что мартенситные нержавеющие стали склонны к хрупкому разрушению даже в закаленном и отпущенном состоянии, что создаёт дополнительные трудности при сварке. Содержание углерода в мартенситных сталях обычно превышает 0,10 %, что может привести к образованию холодных трещин во время охлаждения мартенсита после электросварки. Если содержание углерода понижается за счет дополнительного легирования, это может увеличить пластичность мартенсита, однако одновременно повышается риск образования бесструктурного феррита, который также выдвигает требования к прочности стали и способствует её хрупкости.

Для предотвращения образования холодных трещин сварка мартенситных нержавеющих сталей проводится при температуре воздуха не ниже 0 °C и требует предварительного нагрева стали до 200-450 °C. Температура предварительного нагрева должна быть выбрана в соответствии со склонностью стали к закалке, поскольку это существенно влияет на конечное качество сварного шва.

Мартенситно-ферритные нержавеющие стали.

К классу мартенситно-ферритных сталей относятся материалы, в которых происходит частичное превращение из γ→α состояния. Термокинетическая диаграмма для этих сталей включает две области превращения. При температурах выше 600 °C и низкой скорости охлаждения возможно образование ферритного компонента в структуре, что непременно сказывается на его эксплуатационных свойствах. В случае, если охлаждение производится с высокой скоростью, это может привести к образованию другой структуры.

Коррозионная стойкость мартенситно-ферритной нержавеющей стали целиком зависит от содержания в ней хрома. При содержании хрома 17% можно достичь стойкости к 65% азотной кислоте при температуре 50 °C. Дальнейшее увеличение концентрации хрома значительно расширяет диапазон применения хромистых нержавеющих сталей в различных агрессивных средах. Мартенситно-ферритные стали активно используются в производстве нефтехимического оборудования и на электростанциях, где требуются прочные и стойкие материалы.

Тем не менее, мартенситно-ферритные нержавеющие стали обладают неблагоприятными свойствами в контексте свариваемости. Сварные соединения, изготовленные из мартенситно-ферритных сталей, подвержены образованию трещин с замедленным разрушением, обусловленным неизбежной инфильтрацией во время сварочного процесса.

Другие особенности хромистых нержавеющих сталей.

Коррозионная стойкость нержавеющих ферритных хромистых сталей прямо пропорциональна содержанию хрома; с увеличением содержания хрома стойкость улучшается. В настоящее время хромсодержащие нержавеющие стали подразделяются на три типа, в зависимости от содержания хрома: стали с 13% Cr, стали с 17% Cr и нержавеющие стали с 25-28% Cr.

Более прочные марки сталей, такие как 08X13 и 12X13, применяются для производства деталей, подверженных вибрационным нагрузкам, например, лопасти турбин, фитинги, подвергающиеся перепадам давления, а также для производства различных предметов быта и хозяйственного назначения.

Мартенситные нержавеющие стали 30X13 и 40X13 проходят термообработку, благодаря чему изготавливаются измерительные приборы, медицинское оборудование, пружины и другие компоненты, требующие высокой прочности и коррозионной стойкости.

При концентрации хрома более 20% и с добавлением молибдена безхромовые стали показывают свою устойчивость к коррозии. Ферритные хромистые нержавеющие стали превосходят в коррозионной стойкости аустенитные хромоникелевые нержавеющие стали, например, такие как 08Cr18Ni10T, в частности, в отношении устойчивости к образованию трещин.

Введение карбидообразующих элементов, таких как титан, значительно повышает стойкость сварных соединений из нержавеющей хромистой стали к межкристаллитной коррозии. Это также снижает риск роста зерна в структуре стали (применение стали 08Cr18T1). Дополнительное снижение роста зерна в ферритных нержавеющих сталях может быть достигнуто путем микролегирования с использованием поверхностно-активных веществ, таких как церий, что также способствует повышению прочности. Микролегирование редкоземельными металлами, таким как церий, стало особенно актуальным в стали 08Cr18Tch (DI-77), но при этом следует учитывать, что положительный эффект от применения редкоземельных металлов может быть достигнут только в определенных количественных пределах и при соблюдении всех технологических процессов.

Как уже упоминалось ранее, на хладноломкость ферритных нержавеющих сталей оказывает значительное влияние содержание таких примесей, как углерод и азот. При общем содержании углерода и азота не превышающем 0,01 % обрабатываемость сварных соединений ферритных нержавеющих сталей с высоким содержанием хрома существенно повышается даже при отрицательных температурах. Тем не менее, восприимчивость ферритных нержавеющих сталей к холодной хрупкости также усиливается за счет присутствия в сплаве таких примесей, как фосфор, кислород, сера, марганец и кремний, что предъявляет повышенные требования к качеству процесса плавления.

Снижение общего содержания углерода и азота до 0,010-0,015% улучшает устойчивость нержавеющей стали к ползучей коррозии. В случае превышения содержания этих компонентов рекомендуется добавлять дополнительные стабилизаторы, такие как титан и ниобий, что позволит улучшить характеристики стали.

Нержавеющие стали с высоким содержанием хрома могут проявлять хрупкость при неправильной термической обработке. Это обычно приводит к феномену, называемому «хрупкость при 475 °C», который является обратимым и может быть устранён с помощью повторной термической обработки.

Качество поверхности как горячекатаных, так и холоднокатаных листов из нержавеющих сталей, содержащих хром, титан и феррит, может быть значительно улучшено за счет их легирования кремнием (например, сталь 04Х15Ст). Кремниевый сплав повышает коррозионную стойкость, благодаря насыщению верхних слоев защитной оксидной пленки кремнием.

Так называемые «суперферриты» представляют собой особую группу ферритных нержавеющих сталей, состав легирующих элементов которых более ограничен (например, 01Cr18M2T-VI, 01Cr25M2T-VI, 01Cr25TBU-VI). Эти нержавеющие стали обладают повышенной пластичностью и вязкостью сварного шва, а их стойкость к точечной и щелевой коррозии гарантирует надежность в большинстве агрессивных сред.

Физические свойства и механические характеристики металла хром и его соединений

Хром не используется в строительных материалах, однако его применение имеет широкий спектр благодаря выдающейся коррозионной стойкости. Хромирование выступает как эффективный способ защиты любого другого сплава от коррозии. Это обеспечивает сплавам такой же уровень коррозионной стойкости, как и собственно чава. Поэтому в данной секции будет рассмотрен вопрос технических и окислительных свойств хрома как металла, исследуя его амфотерные и восстановительные свойства, а также определяя технологии производства этого материала. Кроме того, рассмотрим, каким образом хром влияет на характеристики стали.

- 1 Особенности металла

- 2 Химические и физические свойства хрома

- 2.1 Температура плавления и кипения

- 2.2 Физические свойства

- 2.3 Теплофизические характеристики

- 2.4 Электрические свойства

- 2.5 Токсичность

Особенности металла

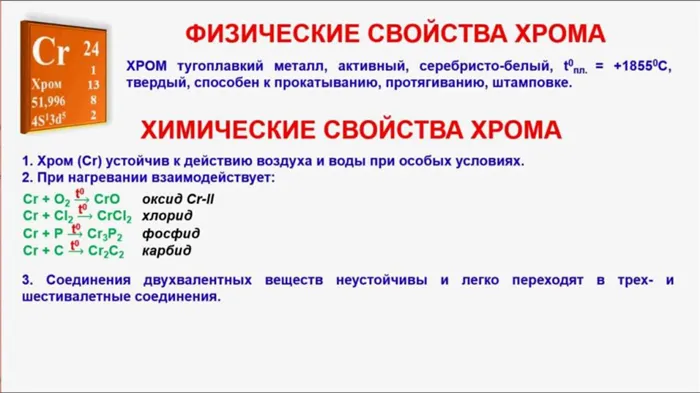

Хром относится к металлам 4-го периода 6-й группы побочной подгруппы. Его атомный номер равен 24, а атомный вес составляет 51,996. Это серебристо-голубой твердый металл. В чистом виде он обладает податливостью и пластичностью, однако небольшие добавления азота или углерода делают его хрупким и твердым, снижая таким образом его эксплуатационные характеристики.

Хром часто именуют черным металлом, что связано с цветом его основного минерала, хромистого железа. Тем не менее, название не изменяется благодаря его соединениям, соли и оксиды которых, находясь в различных состояниях окисления, демонстрируют все цвета радуги.

- В нормальных условиях хром инертен и не вступает в реакции с кислородом, азотом или водой.

- На воздухе он быстро пассивируется – образует тонкую оксидную пленку, препятствующую проникновению кислорода к металлу. Эта же причина делает взаимодействие с серной и азотной кислотой невозможным.

- При нагревании хром становится активным, вступая в реакции с водой, кислородом, кислотами и щелочами.

Металлу присуща трехмерная кубическая решетка, и фазовые переходы отсутствуют. При температуре 1830 °C он способен преобразовываться в гранецентрированную решетку.

Однако у хрома имеется интересная аномалия. При температуре 37 °C многие физические свойства металла резко меняются: это касается электрического сопротивления и коэффициента линейного расширения, при этом модуль упругости падает до минимального значения, а внутреннее трение увеличивается. Это явление обусловлено достижением точки Нила, когда вещество изменяет свои антиферромагнитные свойства на парамагнитные, что является первой стадией перехода и свидетельствует о резком увеличении объема.

В этом контексте химические свойства хрома и его соединений доложены в научных материалах и видео, позволяющих глубже погрузиться в тему.

Химические и физические свойства хрома

Температура плавления и кипения

Физические свойства металла обуславливаются содержанием примесей, что делает определение температуры плавления сложной задачей. Тем не менее, согласно современным измерениям температура плавления чётко зафиксирована на уровне 1907 °C, что определяет металл как тугоплавкое вещество.

- Температура кипения составляет 2671 °C.

Ниже представлено общее описание физических и магнитных свойств металла хрома.

Общие свойства и характеристики хрома:

Физические особенности

Хром является одним из самых стабильных тугоплавких металлов.

- Плотность при стандартных условиях равна 7200 кг/куб. м, что касается значения ниже такового у железа.

- Твердость по шкале Мооса составляет 5; по шкале Бринелля – 7–9 Мн/м². Хром является одним из самых твердых металлов среди известных, уступая лишь урану, иридию, вольфраму и бериллию.

- Модуль упругости при температуре 20 °C составляет 294 ГПа, что является достаточно удовлетворительным показателем.

Благодаря своей объемно-центрированной решетчатой структуре хром демонстрирует склонность к температурной хрупкости. Однако это свойство метала существенно зависит от его чистоты и может варьироваться от -50 до +350 °C. На практике кристаллический хром не обладает высокой пластичностью, но после процесса мягкого отжига и формовки становится более податливым.

Прочность металла увеличивается также за счет процессов холодной обработки. Легирующие добавки играют значительную роль в этом направлении.

Ниже приведено краткое описание теплофизических свойств хрома.

Теплофизические характеристики

Тугоплавкие металлы, как правило, обладают высокой теплопроводностью и, следовательно, низким коэффициентом теплового расширения. Однако хром отличается от остальных металлов значительными изменениями своих свойств.

Коэффициент теплового расширения увеличивается в точке Нееля, продолжая расти с повышением температуры. При 29 °C (до скачка) его значение составляет 6,2 · 10−6 м/(м·К).

Теплопроводность следует аналогичному сценарию: она уменьшается в точке Нееля, хотя и не столь резко, и показател постепенно снижается по мере повышения температуры.

- В нормальных условиях теплопроводность вещества составляет 93.7 Вт/(м·K).

- Удельная теплоемкость в тех же условиях – 0.45 Дж/(г·K).

Электрические свойства

Несмотря на своё необычное поведение, хром является одним из лучших проводников электричества, уступая по этому критерию лишь серебру, меди и золоту.

- При нормальной температуре электропроводность металла составляет 7.9 · 106 1/(Ом·м).

- Удельное электрическое сопротивление равно 0.127 (Ом·мм²)/м.

При температуре до 38 градусов Цельсия хром демонстрирует характеристики контрмагнита, не проявляя магнитных свойств под воздействием магнитного поля и в отсутствие электрических полей. Однако при температурах выше 38 °C хром становится парамагнетиком, проявляя свои магнитные свойства под воздействием внешнего магнитного поля.

Токсичность

В природе хром встречается исключительно в связанной форме, и усвоение чистого хрома человеческим организмом невозможно. Однако имеется информация о том, что металлическая пыль может вызывать раздражение легочной ткани и не впитывается в кожу. Сам по себе металл не токсичен, но некоторые его соединения способны оказывать токсическое воздействие.

Таким образом, несмотря на то что хром не классифицируется как строительный материал, его использование в различных отраслях имеет значительное значение, прежде всего благодаря выдающейся коррозионной стойкости металла. Процесс хромирования эффективно защищает любой сплав от ржавчины. Именно благодаря хромированию сплавы стали приобретают подобный уровень коррозионной стойкости, как и сам хром.

В рамках данног