На завершающем этапе сооружения скважины пространство вокруг обсадной трубы заполняется специально подготовленным цементным раствором. По мере застывания он формирует монолитную оболочку, которая защищает трубу от агрессивных условий окружающей среды и газов. Для приготовления раствора применяется цемент PTC, уникальный вид портландцемента.

Ключевые характеристики цементных растворов

Цемент служит основой для разнообразных строительных материалов, начиная от стандартного бетона для перекрытий и заканчивая цементным раствором для укладки плитки. Этот материал выполняет роль вяжущего, своего рода клея для заполнителей в различных строительных смесях и растворах. С цементом, казалось бы, все ясно, и его свойства общепризнаны многими производителями. Однако с распространением готовых смесей многие перестали углубляться в детали этого «рабочего» вяжущего, и это было ошибочно!

Мы зачастую полагаемся на готовые смеси, созданные специально для различных нужд. Это имеет свои плюсы: вам не нужно погружаться в сложные теории и детально изучать процесс, можно просто следовать инструкции. Однако это также накладывает ограничения: отсутствие знаний может привести к невозможности адаптировать смесь под свою задачу, что может быть критично. Что делать, если обстоятельства требуют изменения технологии, указанной производителем? Или если подходящая смесь отсутствует или слишком дорого стоит? В таких случаях ключ к решению множества вопросов заключается в понимании базовых характеристик цементных растворов.

Чем яснее мы понимаем характеристики строительных материалов, тем больше осознаем ненужность ряда процедур и важность применения дополнительных веществ, таких как грунтовка, которые часто упоминаются в инструкциях к готовым смесям.

В этой статье мы постараемся избежать сложных научных терминов и обстоятельных описаний химических процессов. Вместо этого мы сосредоточимся на свойствах материалов с точки зрения их практического применения в строительстве и отделке. Учитывая, что портландцемент чаще всего используется в строительных работах, основное внимание будет уделено именно ему.

Марочная прочность

Цемент классифицируется по уровням прочности: 22,5 (М300); 32,5 (М400); 42,5 (М500); 52,5 (М600). Класс прочности указывает на минимально допустимую прочность при сжатии через 28 дней (для цементов со стандартным режимом схватывания) и соответствует средней величине прочности, указанной в скобках. Проверка прочности осуществляется в лабораторных условиях и измеряется в килограммах на квадратный сантиметр (кг/см²).

К примеру, М400 говорит о том, что раствор, изготовленный на основе данного цемента, обладает средней прочностью на сжатие в 400 кг/см² (что эквивалентно 40 МПа). В процессе испытаний в лаборатории применяется специальный песок, который смешивается с проверяемым цементом в пропорции 1:3 (одна часть цемента и три части песка) — именно этот затвердевший раствор подвергается тестированию на сжатие. Однако это всего лишь теоретическая основа.

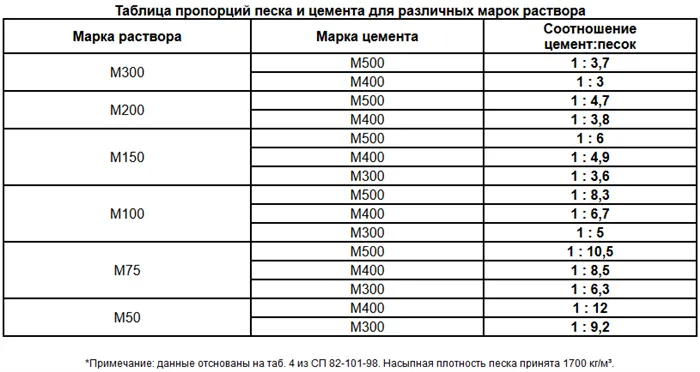

В строительной практике часто возникает вопрос о том, какое соотношение песка и цемента необходимо применять для достижения требуемого качества раствора. Многие специалисты ошибочно полагают, что раствор на основе цемента марки М400 в пропорции 1 к 2 даст результат по прочности, соответствующий марке М200. Хотя это суждение имеет свой смысл, оно не является верным! На самом деле, при производстве данного раствора в заводских условиях он получает оценку 400.

Прочность раствора не может быть прямо пропорционально зависимой от соотношения песка и цемента; её можно определить только через лабораторные испытания. В документе SP 82-101-98 имеется таблица с коэффициентами, позволяющая приблизительно оценить качество смеси. Однако стоит понимать, что это ориентировочное значение, так как на конечный результат будут влиять различные примеси в песке. Тем не менее, для практического использования такая информация подходит. Таблица была упрощена для удобства восприятия.

| Марка строительного раствора | Тип цемента | Соотношение цемент:песок |

|---|---|---|

| М300 | М500 | 1 : 3,7 |

| М400 | 1 : 3 | |

| М200 | М500 | 1 : 4,7 |

| М400 | 1 : 3,8 | |

| М150 | М500 | 1 : 6 |

| М400 | 1 : 4,9 | |

| М300 | 1 : 3,6 | |

| М100 | М500 | 1 : 8,3 |

| М400 | 1 : 6,7 | |

| М300 | 1 : 5 | |

| М75 | М500 | 1 : 10,5 |

| М400 | 1 : 8,5 | |

| М300 | 1 : 6,3 | |

| М50 | М400 | 1 : 12 |

| М300 | 1 : 9,2 |

*Примечание: информация основана на данных из СП 82-101-98. Насыпная плотность песка принимается равной 1700 кг/м³.

При использовании растворов определённого качества существует важное правило: слой, который наносится, должен иметь более низкое качество, чем само основание. Это позволяет избежать шелушения и появления трещин. Если верхний слой будет прочнее основания, это может привести к его разрушению во время процесса усадки (что является неизбежным), так как увеличение массы слоя сжимает более слабое основание, в результате чего возникают裂纹.

Рабочее время и схватывание

Период «жизни» раствора — это временной промежуток, в течение которого можно наносить и распределять материал после его смешивания. Иными словами, это то, сколько времени у вас есть для работы с готовым раствором, не снижая при этом его качество.

В действующих нормативных документах, таких как ГОСТ 30515-2013, имеется определение начала схватывания. Упрощая, это тот момент, когда начинается работа с раствором. В этом же стандарте указаны временные рамки наблюдения за началом схватывания для цементов со стандартной скоростью схватывания: от 45 минут до 2 часов.

Однако это не значит, что раствор нельзя использовать спустя 45 минут; такая возможность действительно существует, но в этом случае прочность материала может оказаться ниже. Наиболее важным аспектом является то, что второй слой, нанесенный спустя 45 минут, не будет обладать такими же характеристиками, как первый. Это важно учитывать. Иными словами, если вы планируете создать единый, монолитный слой, рекомендуется не оставлять паузу более 40 минут, и лучше всего избегать пауз вовсе.

Состав цемента: описание

Цемент представляет собой мелкоизмельченный клинкер, дополненный модифицирующими добавками и наполнителями. После высыхания он превращается в рыхлую, однообразную массу серого оттенка. При смешивании с водой цемент образует пастообразное связующее, которое легко наносится на любые неровные поверхности.

После затвердевания цемент создает прочное соединение, по характеристикам сравнимое с камнем. Не зря из цемента производят искусственные камни.

Химический состав и формула

Процесс создания этих материалов включает нагревание известняка и глины до приблизительно 1450 градусов по Цельсию, в результате чего получают зерна клинкера. Эти зерна объединяются с гипсом и перерабатываются в порошковую форму. Химическая формула готового цемента выглядит так: 67% оксида кальция (CaO), 22% диоксида кремния (SiO2), 5% оксида алюминия (Al2O3), 3% оксида железа (Fe2O3) и 3% прочих компонентов.

Производственный процесс цемента представляет собой комплексную и ресурсоёмкую задачу. Для его осуществления необходимо наличие специализированного оборудования, а также строгая приверженность техническим стандартам и требованиям.

Технические характеристики

Одним из ключевых аспектов, влияющих на характеристики строительных материалов, является качество цемента. Он обозначается буквой «М» с последующим числовым значением. Эти цифры указывают на максимальную допустимую нагрузку в килограммах на определённый объем затвердевшего цемента, что соответствует его прочности при сжатии.

На практике это значит, что цемент способен выдерживать определённый вес без разрушения. К примеру, если он может удерживать нагрузку в 200 кг, то его классификация будет М200.

Помимо сортовой категории, на упаковке также указывается процентное содержание добавок, которое обозначается буквой «D». Этот показатель демонстрирует состав цемента. Например, «D10» свидетельствует о том, что в сухую смесь включено 10% добавок.

Данные добавки применяются для повышения водостойкости, устойчивости к коррозии, морозостойкости и других характеристик цемента. Также следует рассмотреть прочие свойства цемента, которые необходимо учитывать при осуществлении строительных работ.

М400. Этот тип цемента обладает прочностью в 400 кг/см². Он является самой распространенной маркой на строительном рынке и применяется для различных строительных и отделочных задач. М400 используется при возведении строительных объектов, создании монолитных сооружений, изготовлении бетонных плит, блоков, лестничных конструкций, фундаментов, железобетонных колодезных колец, тротуарной плитки и множества других изделий.

М500. Прочность этого цемента составляет 500 кг/см². Он отличается быстрым временем схватывания и высокой прочностью. Данный вид цемента находит свое применение в монолитном строительстве высотных зданий, а также при производстве несущих элементов, плит перекрытий, сборных железобетонных конструкций и балок. Его используют в тех случаях, когда требуется высокая прочность и долговечность строящихся конструкций.

Цементы классифицируются не только по маркам, классам и видам, но также на несколько ключевых типов, которые различаются своими компонентами и составом.

Согласно стандартам ГОСТ. Производство общестроительных цементов должно соответствовать требованиям ГОСТ 31108-2003. Этот стандарт определяет пропорции необходимых компонентов в сухой смеси и технологии изготовления цемента. Он не применим к составам для специальных применений.

Деятельность. Это относится к прочности на сжатие конкретного образца цементного раствора. Специалисты сравнивают полученные значения активности с установленными нормами и присваивают определённому цементу соответствующий класс. Уровень активности зависит от нескольких факторов: активности клинкерного зерна, степени помола и наличия добавок. Например, активные добавки могут существенно увеличить активность самого цемента.

Использование автоматического измерителя активности цемента CEMENT PROGNOZ:

Плотность. Свежевыпущенный цемент обладает наименьшей плотностью. Электростатические силы оказывают влияние на отдельные частицы, отталкивая их друг от друга. В процессе транспортировки и хранения смесь уплотняется и становится более компактной.

Плотность также зависит от размеров зерен клинкера. Для расчетов среднее значение плотности цемента принимается равным 1300 кг на кубический метр. Однако на практике стоит учитывать, что плотность зависит от условий, в которых хранится материал.

Удельный вес и насыпная плотность. Удельный вес цемента определяется как отношение его массы к объему. Это значение крайне важно для корректного составления пропорций в цементных растворах. Удельный вес цемента может значительно изменяться в зависимости от состояния смеси. Например, свежезаготовленный порошок может иметь удельный вес около 1000 кг/куб. см, тогда как затвердевшая смесь демонстрирует удельный вес приблизительно 1500 кг/куб. см.

Сертификат соответствия

В Российской Федерации цемент подлежит сертификации по стандартам ГОСТ 10178-85, 30515-97, однако чаще всего используется ГОСТ 31108-2003. Все крупные российские производители уже адаптировались к последнему ГОСТу, который вступил в силу в 2004 году. Данный стандарт предъявляет более строгие требования к качеству цемента и процедуре его испытаний. Современные нормы полностью соответствуют европейским стандартам качества.

Цемент представляет собой сухую смесь, предназначенную в первую очередь для создания бетонного раствора. Бетон — это искусственный камень, который образуется в результате застывания смеси цемента, воды и различных наполнителей. Обычно в качестве заполнителей используют такие материалы, как гравий, песок, отсев, шлак, керамзит и прочие вещества. На стадии, когда материал находится в жидком состоянии, он называется бетонной смесью до момента схватывания.

Цемент используется не только в области строительства и ремонта. Он необходим всякий раз, когда требуется создать что-то крепкое и надежное.

Процесс производства и нормативная документация

Теперь настало время разобраться, как производится цемент. Важно отметить, что этот продукт принадлежит к категории композитных материалов. С технической точки зрения, процесс включает в себя смешивание клинкера с гипсом.

Процесс производства цемента делится на два основных этапа:

- получение клинкера;

- измельчение основного компонента и добавление присадок.

Цемент может быть изготовлен одним из следующих методов:

- сухим;

- мокрым;

- комбинированным методом.

Выбор конкретной технологии зависит от характеристик используемого сырья. На всех стадиях производственного процесса лабораторные исследования помогают определить параметры будущего продукта в соответствии с действующими стандартами. В России внедрена система ГОСТ. Каждый тип цемента имеет свои характеристики, которым он должен соответствовать. Большинство этих норм были разработаны во времена Советского Союза. Наиболее распространенные стандарты включают в себя:

- ГОСТ 969-91 (технические условия для глиноземистых и высокоглиноземистых материалов);

- ГОСТ 10178-85 (технические условия для портландцемента);

- ГОСТ 30515-97 (общие технические условия);

- ГОСТ 22266-94 (технические условия для сульфатостойкой продукции).

Основные характеристики продукта

Технические параметры определяются в зависимости от марки продукта. Эти характеристики зависят от конкретной марки товарного знака. Числовое значение отражает прочность на сжатие и рассматривается как относительная величина.

Давайте рассмотрим ключевые характеристики данного продукта.

| Характеристики | Описание |

|---|---|

| Прочность | Этот параметр обозначает уровень прочности цемента. Образцы испытываются посредством уплотнения в течение 28 дней, после чего результаты фиксируются в соответствующих документах. Прочность выражается в мегапаскалях (МПа). |

| Зависимость качества цемента от воды | Плотность цемента превышает плотность воды, что приводит к тому, что разные виды цемента поглощают различное количество жидкости. В процессе подготовки цементного раствора важно знать необходимое количество воды для определенной пропорции материала. Избыточная влага может вызвать нарушение стабильности верхнего слоя конструкции из цемента. |

| Фракционный состав конечного продукта | Чем мельче частицы цемента, тем выше его стоимость. В производственном процессе тонкость формируется при помощи просеивания через мелкие сита; данный параметр указывается на упаковке. Однако следует учитывать, что очень мелкие частицы (менее 40 микрон) требуют большего количества воды при создании раствора. Многие компании комбинируют мелкие и крупные фракции для достижения оптимального качества продукта. |

| Устойчивость к низким температурам | В некоторых регионах климатические условия довольно жесткие. Цемент должен выдерживать неоднократные циклы замерзания и оттаивания. Если конструкция изготавливается только из цемента без добавления каких-либо примесей, то вода внутри нее, замерзая, увеличивается в объеме, что в дальнейшем приводит к образованию трещин. |

| Коррозионная устойчивость | Негативное воздействие окружающей среды может разрушительно влиять на бетонные изделия. Для повышения коррозионной стойкости в состав цемента вводят полимерные добавки или изменяют минеральный состав, заменяя некоторые элементы гидроактивными веществами. |

| Скорость затвердения | Этот параметр тоже играет важную роль. Производители контролируют его так, чтобы затвердевание не происходило слишком быстро или слишком медленно. Для регулировки этого показателя используется добавление гипса. |

Типы продукции по области применения

Перед тем как перейти к обсуждению процесса создания цементного стандарта, рассмотрим различные типы цемента, которые в настоящее время широко применяются.

| Название цемента | Описание | Область применения |

|---|---|---|

| Устойчивый к сульфатам | Сопротивляется воздействию химически агрессивных веществ, производится из измельченного клинкера и имеет невысокую скорость затвердевания. | Используется при бетонировании подземных и подводных сооружений, а также для возведения скальных блоков и в ситуациях с экстремальными климатическими условиями. |

| Портландцемент (включая белый цемент) | Не содержит минеральных добавок, затвердевает как под воздействием воздуха, так и в условиях воды. | Применяется для строительства монолитных конструкций и отделочных работ; является одним из самых популярных видов цемента. |

| Глиноземный цемент | Изготавливается на основе глиноземного шлака и гипса, эффективно работает в условиях высокой влажности и обладает быстрой скоростью отверждения. | Идеален для создания водонепроницаемых структур, требующих устойчивости к коррозии. |

| Пузолан | Содержит клинкер и активные минеральные добавки. | Находит применение в строительстве подводных или в северных регионах. |

| Ламинированный цемент | Обладает высокой вязкостью и включает разнообразные полимерные добавки, что делает раствор гибким и легким в обработке. | Рекомендуется для применения в конструкциях со сложными формами. |

| Кислотостойкий цемент | Содержит силикат натрия и кварцевый песок, растворимый в жидком кварце, но не в воде. | Отличается устойчивостью к воздействию агрессивных кислот. |

| Портландшлаковый цемент | Состоит на четверть из гранул шлака. | Используется в крупномасштабном строительстве для создания массивных конструкций. |

Множество людей заблуждаются в том, что бетонные конструкции обладают необходимой прочностью по умолчанию. Это не соответствует действительности. Под воздействием агрессивных химических веществ цементные компоненты могут разрушаться. Поэтому при возведении сооружений крайне необходимо подобрать подходящий тип и качество материала.

Важно отметить: в большинстве случаев под цементом понимают портландцемент и его различные виды, основанные на клинкере.

Из чего делают цемент

Для более глубокого понимания характеристик цемента нужно изучить его состав и процесс производства этого многофункционального строительного материала.

Начнем с определения. Название данного вещества, согласно различным словарям, восходит к латинскому термину «caementium», что переводится как «разбитый камень». В Древнем Риме цемент производили путем измельчения и дробления кусочков горных пород, что и стало основой для его названия. Затем полученный порошок смешивался с известью и использовался в качестве связующего материала при кладке. Чем отличается современный строительный цемент от того, который применялся для возведения акведуков и доков в древние времена?

Цемент представляет собой гидравлическое вяжущее вещество, полученное из минералов. Несмотря на сложность этого термина, его сущность достаточно проста. Во-первых, цемент создаётся на основе минеральных материалов, то есть различных горных пород. Во-вторых, он способен твердееть в водной среде и не растворяется после достижения конечной прочности, что отличает его от других минеральных составов, таких как гипс. В-третьих, благодаря высокой вязкости, цемент идеально подходит для производства разнообразных высокопрочных строительных растворов.

- клинкер (состав из известняка и глины);

- минеральные добавки;

- гипс.

Мы углубимся в анализ каждого из компонентов, чтобы выяснить их значение в итоговом составе.

Это цемент, созданный на основе клинкера с включением силиката кальция и других ингредиентов. Он применяется для производства бетона и железобетона, обладающего различными характеристиками по скорости затвердевания.

Главной характеристикой данного материала является его высокая устойчивость к кислым средам, солям и различным другим химическим соединениям. Сульфатостойкий бетон на основе цемента идеально подходит для заливки свай в строительстве различных объектов. Этот тип бетона не подвержен повреждениям со стороны грунтовых вод или агрессивных элементов почвы. Сульфатостойкие смеси активно применяются при возведении мостов, насосных станций, септиков и водозаборных сооружений.

В химической промышленности данный материал используется для создания резервуаров и футеровки производственных помещений. Он включает в себя кислотоустойчивые компоненты, разбавленные жидким натриевым или калиевым стеклом. Важно отметить, что он может разрушаться при постоянном контакте с водой, поэтому необходимо применять специальные гидрофобные добавки для повышения долговечности конструкции.

Процесс его создания включает внедрение уникальных добавок, которые замедляют процесс схватывания раствора и обеспечивают ему лучшую текучесть. Этот вид цемента требует меньшего количества воды при смешивании, что способствует повышению прочности бетона в конечном результате. Более того, данное изделие отличается высокой устойчивостью к низким температурам и коррозии.

Гранулированный шлак, который измельчается совместно с клинкером и гипсом, составляет 80% от общего объема. Это приводит к снижению стоимости строительного материала примерно на одну десятую части. Полученная смесь способна выдерживать высокие температуры без воздействия как пресной, так и минеральной воды.

На практике портландцемент марки М500 чаще всего применяется в строительных проектах благодаря своей универсальности.

В чем отличие от обычного цемента?

Многие потребители интересуются, чем отличается портландцемент от традиционного цемента.

Важно отметить, что клинкерный цемент является подкатегорией обычного строительного раствора. Обычно его используют для производства бетона, необходимого для создания монолитных и железобетонных конструкций.

Основные различия между этими двумя типами растворов проявляются в их визуальных характеристиках, рабочих свойствах и эксплуатационных качествах. Портландцемент, к примеру, демонстрирует большую стойкость при низких температурах, так как содержит специальные добавки. Обычный цемент в этом плане значительно уступает.

Портландцемент отличается более светлым оттенком по сравнению с обычным цементом. Это свойство позволяет существенно сократить расходы на краску во время строительных и отделочных работ.

Несмотря на различия в химическом составе, портландцемент пользуется большей популярностью и признанием, чем его обычный аналог. Специалисты настоятельно рекомендуют применять портландцемент в строительных проектах, особенно когда речь идет о масштабных работах.

Портландцементы классифицируются по маркировке:

- М700 – это сверхпрочный состав, который используется для создания высокопрочного бетона при строительстве крупных и сложных сооружений. Из-за своей высокой стоимости такая смесь редко применяется для строительства небольших объектов.

- М600 – это состав с повышенной прочностью, который преимущественно используется в производстве важных железобетонных элементов и сложных конструкций.

- М500 – также характеризуется высокой прочностью. Благодаря этому качеству его используют для реконструкции различных зданий, подвергшихся серьезным повреждениям и разрушениям. Состав М500 также подходит для укладки дорожных покрытий.

- Клинкер М400 – это наиболее распространённый и экономичный вариант. Он демонстрирует хорошие характеристики по морозостойкости и влагоустойчивости. Данный материал можно применять для возведения объектов различного назначения.

Области использования

Как уже отмечалось, портландцемент представляет собой современный вид вяжущего вещества, применяемого в строительных растворах. Тип используемого наполнителя напрямую влияет на разнообразные технические характеристики материала. Быстросохнущий портландцемент с индикаторами 500 и 600 отличается высокой скоростью схватывания, что делает его идеальным для замешивания бетона при возведении массивных и крупных строений, как надземных, так и подземных. Этот состав также часто выбирается в ситуациях, когда требуется максимально быстрая установка, например, при заливке фундамента.

Портландцемент марки 400 считается самым востребованным видом цемента. Он универсален в использовании. Этот цемент применяется для изготовления тяжелых монолитных и железобетонных конструкций, к которым предъявляют повышенные требования по прочности. Несмотря на то что он немного уступает портландцементу марки 500, его цена ниже, что делает его более доступным выбором.

Сульфатостойкое вяжущее активно применяется в создании составов для возведения различных подводных сооружений. Этот модернизированный портландцемент незаменим в таких условиях, поскольку подводные конструкции особенно уязвимы к негативному влиянию сульфатной воды.

Цемент с пластификатором и маркировкой 300-600 улучшает характеристики пластичности раствора, а также повышает его прочностные параметры. Используя данный вид портландцемента, можно добиться экономии в пределах 5-8 % по сравнению с традиционным цементом.

Специальные разновидности портландцемента редко применяются в небольших строительных проектах из-за своей высокой стоимости. Кроме того, не все пользователи имеют представление о таких составах. Тем не менее, портландцемент широко используется при строительстве крупных и значимых объектов.

Цемент, добавки

Гидравлическое минеральное вяжущее, обладающее высокой прочностью при взаимодействии с водой.

* Гидравлическое — так как процесс набирания прочности и реакции происходит в условиях наличия воды.

* Минеральное — из-за того, что исходные материалы для его получения имеют минеральное происхождение (горные породы и их выветренные остатки).

Портландцемент применяется для производства бетона.

Портландцемент получают путем тщательного измельчения портландцементного клинкера с добавлением небольшого количества гипса. Сам клинкер формируется в результате обжига специально подобранной сырьевой смеси, состоящей из известняка и глины, при высоких температурах, достигающих 1450 °C. Для создания портландцемента с особыми характеристиками и снижения его стоимости в процессе помола клинкера могут использоваться различные неорганические и органические добавки (например, портландшлакопортландцемент — ПШЦ, портландцемент с неорганическими добавками, НЦ-цемент). Дополнительно, специальные виды цемента могут быть выполнены путем изменения минерального состава и структуры самого клинкера (такие как белый портландцемент, сульфатостойкий портландцемент и другие), а также регулирования степени помола и гранулометрического состава цемента (к примеру, быстротвердеющий портландцемент).

Ключевые технические характеристики портландцемента

Материалы для производства цемента

Для изготовления цемента используется горная порода, которая извлекается открытым способом:

- Карбонатные породы – мел, известняки, ракушечники, доломит, мергель, туф. В промышленности в основном используют известняковые породы. Количество застосовуемого компонента варьируется в зависимости от его физических свойств и минералогического состава. Чем выше содержание кристаллических веществ в породе, тем больше температура плавления.

- Глинистые породы – глина, глинистые сланцы, лесс, суглинки, монтмориллонит. Эти осадочные компоненты обладают способностью увеличиваться в объеме при взаимодействии с водой. Задача использования глинистых материалов – улучшение пластичности смесей и растворов на основе цементного вяжущего.

- Добавки. Их набор определяется в зависимости от требуемых свойств. Обычно в них присутствуют глинозем, железо и кремний. Для их производства применяются различные производственные отходы, такие как доменная пыль и другие.

Не существует единственной формулы для химического состава цемента, поскольку производители предлагают широкий ассортимент этого строительного материала с различными эксплуатационными характеристиками.

Портландцемент, как без минеральных добавок, так и с ними, является наиболее широко используемым цементом в области строительства.

Существуют определенные ограничения по минимальным допустимым значениям и минералам, которые входят в состав портландцемента:

Основные характеристики цемента

Технология его производства гарантирует соответствие стандартам ГОСТ 10178-76. Состав может включать добавки.

При наличии определённых компонентов свойства цемента изменяются:

- прочность – это характеристика материала, позволяющая ему выдерживать различные нагрузки до момента разрушения. Прочностные показатели и процесс затвердевания в ходе гидратации представляют собой взаимосвязанное понятие. Для достижения необходимого уровня прочности требуется продолжительное время, обычно около 28 дней. Цемент классифицируется по маркам, которые обозначаются буквой М и числовым индексом: 300, 400, 500, а также некоторыми менее распространёнными высокопрочными составами – М600, М700, М800;

- время застывания. Процесс гидратации и окончательного затвердевания материала зависит от степени измельчения клинкера. Чем мельче зерна, тем выше прочность. При оценке времени застывания растворов и бетонов принимается во внимание нормальная плотность смеси. Промежуток времени до начала схватывания определяет потребление воды и количество минералов в составе. При стандартной плотности схватывание может длиться от 45 минут до 10 часов. С повышением температуры данный период сокращается, а в холодное время – увеличивается;

- водопотребность – это объем воды, необходимый для гидратации материала и достижения необходимой пластичности. Обычно рекомендуемое содержание влаги составляет 15–17 %. Для улучшения подвижности раствора возможно добавление воды в количестве 30–35 %;

- Плотность насыпи. Истинная плотность материала варьируется в пределах 3000–3100 кг/м³. После высыпания плотность составляет 900–1100 кг/м³, а после уплотнения этот показатель повышается до 1400–1700 кг/м³;

- Устойчивость к коррозии. Этот параметр зависит от минерального состава и плотности цемента. При снижении зернистости клинкера и увеличении пористости наблюдается снижение коррозионной стойкости;

- Тепловыделение. Во время процесса затвердевания из цемента выделяется тепло. Если скорость протекания этого процесса относительно невысока, уменьшается вероятность образования трещин в ходе эксплуатации. Быстрое тепловыделение является нежелательным явлением при возведении многоэтажных и высоконагруженных зданий. Для регулирования тепловыделения в состав добавляют активные и инертные добавки;

- Морозостойкость. Этот показатель характеризует способность материала выдерживать циклы замерзания и оттаивания как в пресной, так и в солёной воде.