- Поместите пеллету в контейнер с водой. Если она поднимается на поверхность, это свидетельствует о низком качестве продукта. Если же гранула тонет, значит, качество приемлемое.

Контроль качества гранул

Пеллеты: широкий спектр использования

Одним из ключевых направлений работы немецкой компании UGN-Umwelttechnik GmbH, которая сосредоточена на разработках в области защиты окружающей среды от различных видов загрязнений, является поиск эффективных решений для обессеривания биогаза. Биогаз образуется в результате анаэробной ферментации органических веществ, включая навоз животных, птичий помет, целлюлозно-бумажные отходы, а также бытовые и сельскохозяйственные отходы, под воздействием специфических бактерий. Главное применение биогаза связано с производством тепла и электроэнергии, а также его использованием в качестве燃料 для двигателей внутреннего сгорания. Например, в крупных странах Европейского Союза очищенный биогаз даже закачивается в газовые сети для хранения и распределения, так как его физико-химические свойства во многом аналогичны природному газу.

Однако биогаз содержит высокий уровень серосодержащих соединений, в частности, сероводорода (H2S), что вызывает коррозию металлических компонентов, образование шлама в форсунках сгорания двигателей и котлов, а также приводит к загрязнению окружающей среды. Таким образом, прежде чем использовать биогаз, его необходимо подпорядить очистке (десульфуризации). Существует три основных метода десульфуризации биогаза.

Химико-физический метод десульфуризации биогаза:

- В процессе ферментации в субстрат добавляются соли железа, что приводит к образованию труднорастворимых сульфидов железа.

- Биогаз пропускается через специальные абсорбционные фильтры, наполненные спрессованными соединениями железа, например, гидроксидом железа, что вызывает реакцию между сероводородом и гидроксидом с образованием сернистого железа, который отделяется при продувании воздухом.

- Биогаз направляют через фильтры, содержащие активированный уголь.

Биологический метод десульфуризации биогаза: В этом методе осуществляется сжатие небольшого объема воздуха в газовой камере ферментера, где сера, серная кислота и вода отделяются от сероводорода с помощью специализированных бактерий. В результате образуется желтый осадок, который может быть использован в качестве питательного вещества для растений. Данный способ был внедрен в Германии в 1980-х годах и с тех пор применяется в большинстве биогазовых установок благодаря своей простоте, высокой эффективности и более низким затратам на установку и обслуживание по сравнению с химико-физическим методом.

Комбинированный метод десульфуризации биогаза: Этот метод сочетает в себе элементы обоих вышеупомянутых подходов для достижения лучших результатов.

В 2006 году UGN-Umwelttechnik GmbH выявила возможность применения пеллет, созданных из отходов целлюлозно-бумажной промышленности, для процесса обессеривания биогаза. В пилотном проекте на биогазовой установке мощностью 380 кВт, обслуживающей сельскохозяйственный кооператив Weidagrund e.G. Unterreichenau в Саксонии, было успешно внедрено использование пеллет для этого процесса. В предыдущие годы на этой установке использовался метод биологической сероочистки, однако его оказалась недостаточно, что привело к добавлению фильтра с активированным углем. Замена на пеллеты позволила избежать постоянной подачи воздуха и снизить потребность в активированном угле, что значительно уменьшило расходы на эксплуатацию и обслуживание.

По словам Стефана Фишера, руководителя отдела биогаза и окружающей среды в UGN-Umwelttechnik GmbH, «пеллеты не только полностью соответствуют эколого-охранным нормам в процессе десульфуризации биогаза, но и могут использоваться в качестве минерального удобрения для почвы». В отличие от активированного угля, в пеллетах присутствуют живые бактерии, которые эффективно разлагают сероводород на серу и воду, проходя через биогаз. После процесса десульфуризации пеллеты не распадаются и не теряют свое функциональное состояние, увеличивая свою остаточную прочность, что позволяет их удобно транспортировать на места последующей утилизации,например, сельскохозяйственные поля. К тому же, введение минерального связующего, такого как известь или доломит, позволяет не только повысить прочностные характеристики гранул, но и повысить активность бактерий.

Пеллеты как топливо для гриля

Пеллеты также служат отличной альтернативой древесному углю, используемому для приготовления различных блюд на гриле, в том числе для вертеба и барбекю. Для этого предназначены специальные гриль-приборы с автоматической подачей пеллет в зону горения. Хотя теплотворная способность древесного угля в два раза выше, чем у пеллет, их использование оказывается более экономичным. Чтобы проиллюстрировать: в России стоимость 1 кг древесного угля колеблется от 17 до 30 рублей, в то время как 1 кг пеллет обойдется от 4 до 6 рублей.

Современные пеллетные грили обычно изготавливаются из алюминия и хромированной стали, а рабочая поверхность выполнена из керамики. Механизм их терморегулирования позволяет настраивать температуру в диапазоне от 90 до 270°С. Новейшие модели пеллетных грилей имеют автоматические поджигатели гранул, работающие по электронному принципу. Большая часть модификаций дополнена небольшими контейнерами для хранения пеллет с объемом от 4,5 до 10 кг. При необходимости можно заказать дополнительные контейнеры большей емкости. Конструкция грили также включает откидной боковой столик, откидную крышку, вторую меньшую решетку и электронный блок управления, известный как контроллер.

На текущий момент рынок предлагает широкий выбор различных пеллетных грилей, которые подходят для приготовления пищи как для маленькой семьи, так и для крупных компаний, насчитывающих до 100 человек. В некоторых профессиональных вариантах, предназначенных для ресторанов и кафе, имеются две пеллетные горелки и два контейнера для пеллет, что позволяет использовать их как отдельно, так и совместно. Приготовленная на пеллетном гриле пища приобретает характерный «дымный» вкус, аналогичный таковому на угольных грилях. Более того, обслуживать пеллетный гриль так же легко, как и газовый, и его также можно использовать для копчения мяса или рыбы.

Таблица. Технические характеристики пеллетных грилей от Louisiana Grills (Канада).

Для работы пеллетного гриля требуется источники электричества (220-230 В) для электроподжига, вентилятора и шнека. При этом его потребление не превышает 30 Вт/ч. Топливом для данного устройства служат древесные гранулы диаметром 6-8 мм. Для работы решетки требуется примерно 1 кг пеллет в час.

В таблице приведены различные технические характеристики и стоимость пеллетных грилей канадской компании Louisiana Grills, которая активно продвигает свои устройства на европейский рынок через швейцарского дистрибьютора Louisiana Holzpelletgrills.

Использование пеллет в животноводстве

Благодаря своим адсорбирующим свойствам, пеллеты находят применение в качестве подстилки для лошадей, коров, коз и других сельскохозяйственных и домашних животных. Они способны быстро впитывать влагу при контакте с жидкостью, эффективно устраняют неприятные запахи, что делает их идеальными для конюшен и загонах. В регионах, где активно разворачиваются животноводческие процессы (особенно в коневодстве), регулярная замена подстилки составляет значительную часть расходов на содержание скота, поэтому данный аспект требует внимания. Комфортные условия в конюшне очень важны для лошадей, и подстилка должна соответствовать критериям легкости впитывания, мягкости, сухости и теплоты в холодный сезон.

Солома традиционно использовалась в качестве подстилки в конюшнях, так как она удовлетворяет этим требованиям. Тем не менее, солома имеет ряд недостатков. Во-первых, в ней содержится много пыли и спор грибков, которые могут вызывать аллергические заболевания у животных. Во-вторых, некоторые лошади имеют склонность поедать соломенную подстилку, что может негативно повлиять на их здоровье, вызывая проблемы такие как ожирение и желудочные расстройства. Кроме того, солома оказывается трудноперевозимой, так как для ее хранения необходимы обширные крытые площади. Использование гранул из соломы в качестве подстилки для животных не позволяет устранить все указанные проблемы, однако последнее не так критично.

Среди других традиционных подстилок часто используются опилки. Однако они имеют свойство налипать на гриву, хвост и кожу, что требует от владельца частых уборок.

В последнее время в Германии и других странах начинает внедряться использование древесных гранул в качестве подстилки для животных. Лошади обычно не едят такую подстилку, в гранулах отсутствуют грибы, и пыли выделяется намного меньше. Древесные гранулы эффективно поглощают влагу и запахи, впитывая в четыре раза больше влаги, чем опилки, и даже быстрее, чем солома. Это объясняется намного большей адсорбционной способностью гранул по сравнению с опилками и соломой. В процессе их производства древесные гранулы проходят термическую обработку, что делает их практически стерильными и защищает животных от различных заболеваний. Использование древесных гранул как подстилки экономит время помощников, так как уборка ограничивается лишь сбором навоза и слегка разбухших гранул, с последующим выравниванием верхнего слоя вилами. Кроме того, уплотнение гранул способствует стимуляции кровообращения в копытах. Вероятность проникновения инородных тел, таких как стекло, гвозди или осколки, в гранулы крайне низкая. Еще одним из преимуществ гранул является их биодоступность для компостирования, а подстилка, использованная в процессе, представляет собой хорошее удобрение для почвы.

Как правило, для подстилки одной лошади в помещении площадью 10-12 м² необходимо около 10-12 мешков гранул весом по 15 кг. Это означает, что на один квадратный метр расходуется примерно один мешок, в итоге формируя слой подстилки толщиной 5-7 см. После недели использования часть разрыхленных гранул удаляют и добавляют новые, порядка одного-двух мешков. То есть, минимальная годовая потребность в гранулах для одного коня составляет около 70 мешков по 15 кг каждый, что эквивалентно 1050 кг.

Неудивительно, что один из ведущих мировых производителей древесных гранул, компания German Pellets, создала дочернее подразделение под названием German Horse Pellets, которое продает гранулы специально для конюшен. Менеджеры компании осознают перспективы роста продаж пеллет с точки зрения новых потребителей. По статистике, в Германии находится более 1 миллиона лошадей. Это означает, что захват лишь 10% этого рынка потенциально может привести к увеличению продаж пеллет на 100 тысяч тонн в год, что соответствует годовому объему производства для одного пеллетного завода в Европе.

Расход пеллет

- электроприборы (теплый пол, электрокотел, инфракрасные обогреватели и т. д.);

- солнечные коллекторы;

- твердое топливо, включая уголь, дрова, брикеты и пеллеты.

Использование электрических приборов не всегда является рациональным с точки зрения затрат на отопление. При использовании солнечных батарей также возникает множество вопросов. Таким образом, остаются только варианты с твердым топливом: уголь, дрова, брикеты, пеллеты.

Твердое топливо: дрова, уголь, пеллеты.

Какое из них можно считать наиболее подходящим? На этот вопрос нет однозначного ответа. Если рассматривать легкость использования, то пеллеты выделяются среди прочих опций, поскольку они позволяют автоматизировать процесс отопления. Однако это влечет за собой необходимость приобрести пеллетный котел, который может оказаться дорогим. Внутри такого котла предусмотрен бункер для хранения пеллет; оттуда они транспортируются через шнек в печь.

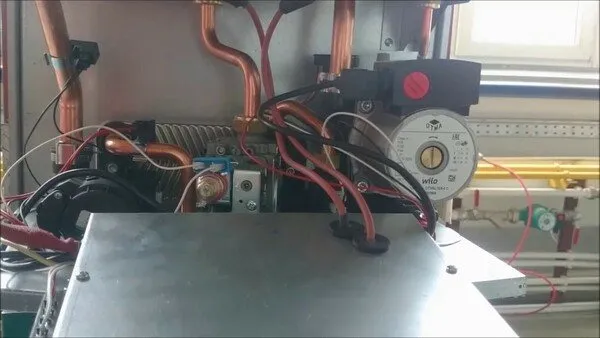

Топливный котел

Пеллеты и брикеты имеют минимальное содержание влаги, что делает их на 1,5-2 раза более экономичными по сравнению с обычными дровами. Кроме того, потребление древесных пеллет практически эквивалентно таковому у угля. Однако стоит помнить, что пеллеты высшего класса (белые, самого высокого качества) отличаются низким содержанием золы.

Сколько пеллет потребуется на отопительный сезон

Чтобы точно рассчитать расход пеллет на отопительный сезон, важно учесть следующие параметры:

- мощность котла (Рк);

- длительность отопительного сезона (Д).

Формула для расчета потребления: Потребление = (Рк × Д × 24 часа × 30 дней × 0,7) / 3,5 кВтч.

Для повышения точности расчета в формуле применяется коэффициент 0,7, так как котел не всегда функционирует на полной мощности. Примечание: 3,5 кВт/ч — это теплотворная способность одного килограмма пеллет.

Рассмотрим пример: дом площадью 200 м² требует котел мощностью 20 кВт при времени работы 6 месяцев. Подставив известные значения в формулу, мы получим следующее:

Расход = (20×6×24×30) / 3,5 = 17280 кг. Таким образом, для отопления дома площадью 200 м² в зимний период потребуется 17 тонн пеллет. На момент написания статьи (декабрь 2019 года) тонна пеллет стоит около 8,5 тысяч рублей. Это означает, что для приобретения пеллет на весь отопительный сезон потребуется 144500 рублей. Далее решение о покупке или выборе более дешевого топлива, например, брикетов RUF, остается за вами.

Из чего состоят пеллеты

Для производства пеллет используются остатки перерабатываемой древесины: пыль, стружка, опилки и любые отходы, содержащие лигнин. В России для производства часто используется древесина хвойных пород, хотя лиственные породы предоставляют лучшее качество продукта. Причина этого заключается в том, что переработка лиственных деревьев требует более сложного и дорогостоящего оборудования, а береза, например, не всегда хорошо прессуется.

Тем не менее, если удастся найти березовые гранулы, их стоит предпочесть, так как они выделяют больше тепла при сжигании и не производят смолу, которая может накапливаться в дымоходе при сгорании, как это происходит с хвойными породами.

Основные виды и особенности

Все пеллеты на рынке можно классифицировать на три группы:

- Промышленные пеллеты.

- Агропеллеты.

- Белые пеллеты.

Использование промышленных пеллет в бытовом котле может привести к его повреждению. Эти гранулы темного цвета, их содержание золы превышает 0,7%, поскольку в них смешиваются древесная кора, опилки и пыль. Тем не менее, несколько моделей котлов могут работать на таком топливе, а поскольку стоимость промышленных пеллет почти вдвое ниже, это может стать хорошей экономией для пользователя.

Промышленные гранулы

Агропеллеты производятся из сельхозотходов, таких как солома и джутовая кора. Их тепловая эффективность ниже, но они гораздо дешевле. Зольность агропеллетов не наносит вреда окружающей среде, и они могут использоваться в качестве удобрения для земли. Тем не менее, обилие золы может стать проблемой для многих бытовых котлов, так как частая очистка потребуется при использовании такой подстилки.

Агропеллеты

Наконец, белые гранулы представляют собой премиум-класс. Они обладают приятным древесным ароматом, а зольность таких пеллет составляет всего 0,5%. Применяя белые пеллеты, пользователь может значительно реже проводит очистку котла.

Белые гранулы

Сырье для пеллет: основные виды и требования

Требования к содержанию влаги для промышленных пеллет должны варьироваться от 8% до 15%. При превышении этих значений сырье необходимо уступать дополнительной сушке или паровой обработке.

Зольность

Зольность пеллет обозначает процент несгоревшего остатка после сжигания отдельных партий. Для пеллет высшего сорта этот показатель варьируется от 1% по стандарту EN Plus A-2 до 0,5-0,7% для стандарта EN Plus A-1. Повышенное содержание золы может привести к засорению камеры сгорания и дымохода.

Содержание химических соединений в сырье

Современные нормативы в Европейском Союзе ужесточают правила по выбросам при сгорании, поэтому сырье для производства пеллет должно содержать минимальные уровни таких химических веществ, как азот, хлор и сера.

Размер фракции

Материалы, подлежащие грануляции, должны быть измельчены до размерности частиц всего 1-3 мм в длину и 1-2 мм в ширину.

Высокая энергетическая ценность материала

Энергетическая ценность пеллет определяется количеством тепла, которое можно извлечь при сжигании. Качественное сырье отличается высокой теплотворной способностью, при этом значимое значение имеет свежесть материала, так как сгнившая древесина теряет часть своей энергетической ценности.

Пригодность для гранулирования

Некоторые материалы градуируются по легкости или сложности процесса прессования. Более того, гранулы, для которых требуется значительные усилия на прессование, могут оказаться менее прочными и плотными. Чтобы улучшить прочностные характеристики гранул, обычно применяются различные добавки.

Стоимость сырья

Финансовые затраты на сырье включают также затраты на его закупку и транспортировку. Если в итоге себестоимость сырья окажется слишком высока, то производство может стать экономически нецелесообразным.

Одним из наиболее популярных видов сырья для сельскохозяйственных гранул является солома от различных культур (особенно пшеницы и рапса). По энергетическим показателям этот материал приближен к древесине, достигая до 16 МДж/кг по сравнению с древесными пеллетами, где показатель может достигать и 18,4 МДж/кг. Солома является воспроизводимым топливом и не меняет баланс диоксида углерода в атмосфере, поскольку потребляет столько же CO2 за время жизни, сколько и выделяет при сжигании. Соломенные гранулы можно использовать не только в качестве топлива, но и в качестве подстилки для домашних животных.

Похожие характеристики имеет и тростник, который обладает более высокой теплотворной способностью, достигнув 19 МДж/кг и 4% содержания золы. Этот материал крайне доступен и подлежит сбору при помощи болотосборников и измельчителей.

Кора подсолнечника представляется одним из самых многообещающих видов сырья для фармацевтических исследований. Пеллеты из коры подсолнечника демонстрируют зольность в 3% и сопоставимую с бурым углем теплотворную способность — до 21 МДж/кг. Зола, образующаяся в результате сожжения коры, может служить как ценное удобрение. Также подлежат грануляции шелуха гречихи, проса и риса.

Другие материалы

В России имеются обширные залежи торфа, которые также могут быть использованы для грануляции. Торфяные пеллеты и брикеты изготавливаются аналогично древесным гранулятам. Теплотворная способность торфа бывает высшей и достигает 21 МДж/кг, хотя зольность у таких гранул может увеличиваться до 5%. Това позволяет использовать данный вид топлива в промышленных и коммунальных котлах. В России интерес к пеллетированному и брикетированному торфу включает два основных направления: это обеспечение теплом и электроэнергией районов, не имеющих доступа к газу, и экспорт пеллет в страны Северной Европы, где торф считается частично возобновляемым ресурсом. При этом его использование в энергетическом секторе поощряется.

Гранулирование макулатуры является относительно новой, но многообещающей нишей, способствующей переработке, поскольку этот вид материала не требует сложных и дорогостоящих сушильных установок. Пеллеты из бумаги и картона выделяют значительное количество тепла и имеют низкое количество несгоревших остатков.

Пеллеты, созданные из куриного и конского навоза, стоят дороже, чем их древесные аналоги. Но они являются ценным удобрением с высоким содержанием питательных веществ, полезных для почвы. Цена на гранулы конского навоза составляет приблизительно 1,25 евро/кг. Процесс переработки навоза и навозной жижи в удобрения выгоден и жизненно необходим, так как неправильная утилизация этого типа отходов может наносить вред экологии.

Также актуальна переработка лигнина, который является побочным продуктом гидролиза и используется в качестве сырья для производства пеллет. В России функционирует единственный завод по грануляции лигнина, который расположен в Архангельской области, в то время как запасы лигнина в стране составляют десятки миллионов тонн. Этот биоматериал выделяется высокой теплотворной способностью (более 21 МДж/кг) и низкой зольностью (менее 3%), что делает его отличным сырьем для пеллет.

Расширение сырьевой базы для производства пеллет открывает возможность использовать большое количество биологических отходов, что помогает решать экологические проблемы, связанные с их хранением. Переход от ископаемого топлива на более чистые виды топлива сокращает выбросы загрязняющих компонентов в атмосферу, а создание новых заводов по производству пеллет и брикетов создает новые рабочие места в сельскохозяйственной сфере и способствует её развитию.

Показатели качества сырья

Должна быть обеспечена однородная структура сырья, без наличия отходов. Качественные гранулы не должны содержать пыль, песок, листья, мелкие металлические предметы и камни.

Желательно присутствие достаточного количества лигнина, смол и других веществ, обеспечивающих склеивание компонентов. Элементы в нужном количестве способствуют более легкому и качественному производству гранул. Если они присутствуют, гранулы не ломаются.

Сырье не должно быть слишком влажным, поскольку это замедляет производственный процесс.

Изготовление пеллет в заводских условиях

Процесс производства пеллет из опилок проходит поэтапно и включает в себя несколько ключевых этапов:

Технология производства

- Измельчение сырья до куска длиной до 25 мм и диаметром 2-4 мм. Этот этап упрощает работу пресс-гранулятора: чем меньше сырье, тем легче формируются гранулы.

- Процесс измельчения осуществляется с помощью дробилки и может повторяться несколько раз при необходимости.

- Измельченное сырье отправляется в смеситель, а затем в сушильный барабан.

- Сушка продукта критически важна, так как уровень влажности в пеллетах должен находиться в диапазоне 8%-12%. Выход за эти пределы приводит к снижению качества склеивания и усугубляет горение в котле.

- Изученные фракции дерева и воздуха проходят через пеллетный котел.

- Дальнейшее измельчение до состояния муки. Полученная мука направляется в циклоны, что позволяет разделить древесину от воздуха.

- Мука по транспортным устройствам поступает в бункер для гранулятора, откуда она переходит в смеситель.

- В смесителе заданный уровень влажности корректируется с добавлением воды и пара.

- В промышленных грануляторах следует осуществить грануляцию материала. При температуре 250-300°C и через специальную матрицу, сырье преобразуется в пеллеты нужного размера. Они нарезаются неподвижным ножом.

- Охлаждение пеллет осуществляется через специализированные вентиляторы, после чего пеллеты расфасовываются.

Производство пеллет из соломы

Сначала солома нарезается на куски длиной 4 мм. Далее сырье проходит через дробилку. Затем продукт сушится в сушильном барабане, весь процесс контроля влажности происходит с добавлением воды и пара. После изменений в процессе измельчения соломенная мука поступает на гранулятор, где она сжимается и формируется в нужные шары. Наконец, полученные гранулы охлаждаются и упаковываются.

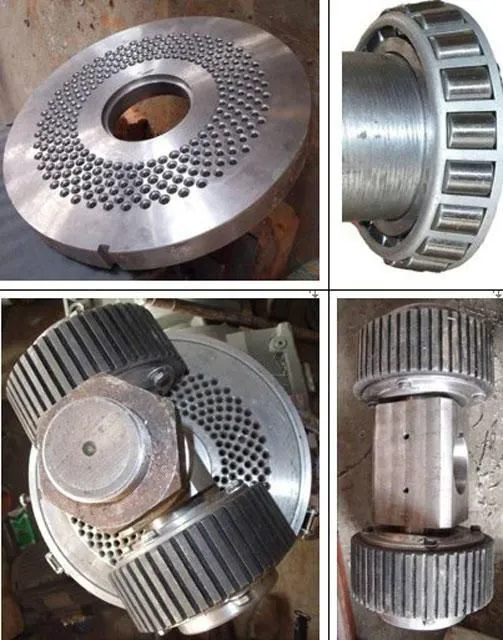

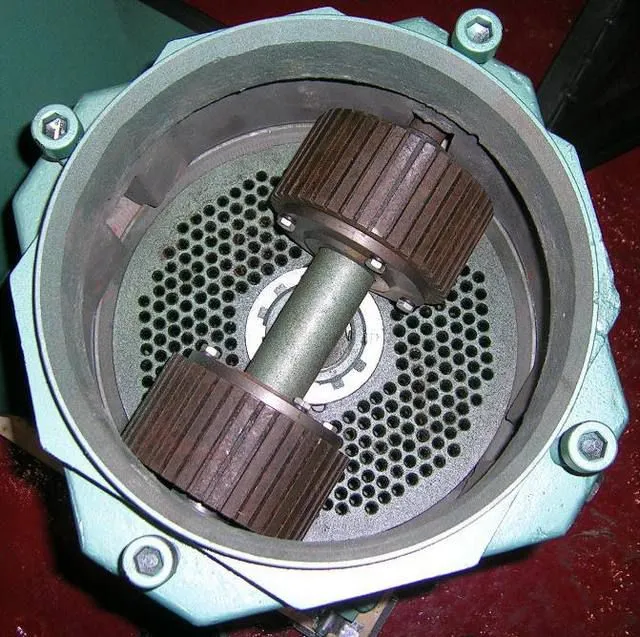

Гранулятор с кольцевой матрицей

Этот тип матрицы подходит для применения в крупных грануляционных установках и позволяет перерабатывать 300-500 тонн сырья.

Принцип работы заключается в том, что мягкие древесные опилки продавливаются через отверствия в металлической пластине, формируя таким образом гранулы, которые затем разрезаются на нужную длину.

Изготовление пеллет самостоятельно

Изготовление пеллет в домашних условиях представляет собой перспективный бизнес. Некоторые компоненты и машины могут быть созданы самостоятельно, но многие из них придется приобрести. Для осуществления процесса потребуются:

- Дробилка. Если исходный продукт изначально мелкий, этот этап можно пропустить.

- Сушилка в виде барабана. Она может быть изготовлена из крупных металлических бочек.

- После сушки сырье превращается в мелкую муку.

- Пресс для гранул или гранулятор для формирования гранул. Лучше всего использовать плоскую матрицу дома.

Как сделать дробилку

Для сборки этой машины потребуются следующие компоненты:

- Дисковые пилы — 15-25 штук.

- Мотор мощностью от 5 л.с.

- Шкив (подойдет от генератора ВАЗ) и прочный ремень для него.

- Подшипники.

- Металлические трубы, которые подойдут для изготовления рамы. Необходимо несколько штук.

- Листы металла для создания бункера.

Сушилка для опилок

Чтобы изготовить самодельную сушилку, можно использовать большие металлические бочки объемом 200 литров. Для обеспечения движения опилок необходимо приварить к ним специальные ребра.

Для успешной работы крайне важно обеспечить необходимые температурные условия и поток воздуха. Это напрямую зависит от размера и даже времени года.

Как сделать шнековый гранулятор самостоятельно

В ряде случаев куб для такой машины имеет решающее значение. Он может быть сформирован в виде диска с отверстиями, как у мясорубки.

Следующим узлом будет винтовой вал. Процесс съемки происходит следующим образом: требуется изготовление штампа для готового винта. Затем винт и матрица помещаются в корпус или гильзу. После завершения сборки этого узла требуется установить силовой двигатель с редуктором и бункер.

Изготовление гранулятора с плоской матрицей

Рекомендуется для изготовления пеллет использовать пресс-гранулятор с плоской матрицей. Сначала опилки высыпаются на противень, в котором выполнены отверстия. Опилки попадают внутрь и прессуются с использованием вальца. Они перемещаются посредством дисков, а сформированные гранулы попадают в специальный контейнер. Лучше всего приобрести готовую матрицу и двигатель, но можно попытаться изготовить их самостоятельно. Главное — чтобы конструкция обеспечивала получение гранул нужного размера.

- Приводом для гранулятора служит электродвигатель мощностью не менее 15 кВт.

- Частота вращения матрицы должна быть от 60 до 100 об/мин. Окружность может быть 35-50 мм. В середине диска сверлится отверстие такой же величины, что и вал редуктора.

- К вертикальному или горизонтальному валу прикрепляется матрица. Это делает в прямом фиксированном угле по отношению к редуктору.

Производство пеллет в личном хозяйстве

Что на первый взгляд выглядит просто в промышленных условиях, не всегда может быть реализовано или экономически целесообразно при разработке пеллет для домашнего использования. Возникает множество сложностей:

- Вопрос наличия специального оборудования — гранулятора. Существуют небольшие установки с низкой продуктивностью от различных компаний (как европейских, так и китайских), но их цены весьма высоки и могут достигать нескольких сот тысяч рублей. Также можно заказать такую установку у частных производителей, имеющих опыт в создании подобной техники — предложений на рынке много. Однако качество индивидуального производства также обычно не уступает, будучи неподъемным по цене по сравнению с заводскими.

На различных ресурсах нередко встречается утверждение, что собрать подобное устройство самостоятельно не сложно. Неясно, что вдохновило авторов таких статей на создание столь розовых перспектив. Собрать пеллетайзер можно, но это далеко не простое дело. Подбор компонентов, сборка механизма роторной передачи, точная регулировка всех движущихся частей с учетом колоссальных напряжений во время процесса грануляции — довольно трудный процесс, который под силу лишь профессиональным механикам, знакомым со свойствами металлов и методами обработки. Поэтому перед началом работы необходимо проанализировать свои навыки.

- Другим важным аспектом является наличие сырья. Если планируются самостоятельные работы по производству пеллет «с нуля», то помимо гранулятора потребуются дробильное оборудование и устройства для сушки. Оправданы ли затраты энергии на все действия, даже если не учитывать необходимость оборудования? При массовом производстве эти расходы окупятся за счет больших объемов переработанной продукции, тогда как для небольшого хозяйства это может оказаться невыгодным.

Возможно, заниматься производством пеллет в квадратных метрах целесообразно, если есть возможность не платить за готовое сырье — это может быть опилки или древесные отходы. Это может не только обеспечить вас топливом в виде пеллет, но и предоставить возможность предлагать продукцию другим домашним хозяйствам.

К слову, многие грануляторы с плоской матрицей могут обойтись без вторичного измельчения — для этой задачи хорошо подойдут мощные зубчатые валки, которые способны приготовить древесные отходы для прессования в гранулы. Однако практически всегда потребуется сушка заготовок, но некоторые сообразительные мастера адаптируют простейшие ротационные сушилки, используя для этого старые металлические бочки.

Видео: самодельная барабанная сушилка из бочек

- Не забывайте, что пригодные для пеллет материалы не всегда доступны. Например, попытки гранулировать опилки из липы, ивы или тополя почти всегда оказываются неудачными — данный материал не склеивается и распадается под малейшими механическими воздействиями.

Лучше всего для этих целей подходит хвойная древесина, так как ее естественное содержание смолы приводит к стабильным и прочным гранулам.

Что необходимо для самостоятельного изготовления гранулятора

На самом деле трудно найти четкие чертежи для конструкции пеллетного завода на дому. Профессионалы неохотно делятся своими секретами, а в редких случаях, когда они раскрывают свои схемы, просят за это немалую цену.

Примерная схема устройства и его основных компонентов, а также взаимодействие между ними представлено в прилагаемом видео.

Видео: устройство малогабаритного гранулятора для пеллет

Итак, для конструкции гранулятора вам понадобятся:

- Плоская круглая матрица. Иногда их можно купить в магазинах, так как они используют для гранулированных кормов. Возможно изготовление самостоятельно, но это потребует профессионального инструмента. Необходима точная вырезка круга из метала не менее 20 мм, а также разметка и просверливание отверстия для установки матрицы на вал машины.

Конические компрессионные отверстия необходимо изготавливать с использованием специальной фрезы для нужного угла.

Общий диаметр штампа может изменяться — чем больше он, тем мощнее устройство, но соответственно ему потребуется и мощный привод.

Видео: как изготавливают матрицу

- В качестве второстепенного узла конструкция включает мощные катки, имеющие зубчатую рабочую поверхность. Они крепятся на вал через подшипники. Узел катков также имеет центральное отверстие для установки на вертикальный вал привода с помощью подшипников. Настройка давления катков в матрице осуществляется резьбовой гайкой большого диаметра. В процессе сборки этот вал с роликами фиксируется в корпусе, оставаясь статичным во время работы. Размер катков должен совпадать с рабочей поверхностью матрицы и отверстиями на ней.

- Корпус конструкции рекомендуется изготавливать из трубы или сваривая цилиндр на основе металлического листа. Внутренний диаметр должен соответствовать размеру матрицы, чтобы упростить ее движение с минимально возможным зазором.

Корпус обычно разбирается для упрощения обслуживания оборудования.

В нижней части располагается редуктор, который отвечает за передачу вращения от шкива на вертикальный вал, обеспечивая скорость вращения около 70-100 об/мин.

В верхнем часть конструкции находится, собственно, рабочий узел — матрица, к которой крепятся валки с осевыми фиксирующими винтами.

- Для всей конструкции необходима прочная рама — станина, которую можно собрать из металлического проката (швеллер, уголок, двутавр). Динамические и вибрационные нагрузки в процессе работы довольно значительны, и рама должна легко их выдерживать. На этой раме обычно устанавливается также электропривод, связанный с редуктором устройства различными типами передачи — ременной, цепной или карданной.

Технология производства

Основными этапами технологического процесса производства топливных гранул являются:

Крупное дробление сырья

На этом этапе осуществляется измельчение больших кусков сырья до требуемого размера (длина до 25 мм, диаметр до 2-4 мм). Это необходимо для облегчения работы пресс-гранулятора: чем меньше исходный материал, тем быстрее и легче образуются гранулы.

Проводится данный процесс с помощью дробилки, который может применяться несколько раз, если с первой попытки не удается достичь необходимой фракции. Затем измельченный материал подается через скребковый конвейер в смеситель, а затем в сушильный барабан.

Сушка обработанного сырья

Эта фаза считается одной из самых критических и проходит в сушильных барабанах. Горячий воздух, подаваемый в барабаны, удаляет влагу из древесного сырья. Измельченная древесина должна достигать влажности не менее 8%, так как слишком сухое сырье хуже склеивается, чем при 12% во время грануляции, а итоговые пеллеты могут менее эффективно гореть в котел.

Во время сушки отработанный воздух засасывается дымососом вместе с мелкими частицами, которые затем отделяются в циклон для дальнейшей переработки, а отработанный воздух выбрасывается в атмосферу. Также часть более мелких фракций транспортируется в котел с помощью воздушного конвейера.

Мелкое дробление

Этот этап нужен для дальнейшего измельчения опилок и стружки (до 4 мм в длину и 1,5 мм в диаметре), чтобы пеллетная мельница работала более качественно. Мелкое дробление осуществляется в дробилке. Сырье подается в дробилку через циклон.

После формы отделения сырья на дробилке оно перерабатывается в шелуху и затем подается по воздухоотводам для окончательного сортирования, после чего обрабатывается циклонным методом: циклон 1 для первичного отделения древесной муки от воздушной и циклон 2 для финального отделения.

Корректирование влажности

Осуществляется данный процесс в специальном устройстве, известном как миксер. Важно корректировать уровень влажности, так как если сырье слишком сухое (влажность менее 8%), связывание в грануляторе не будет эффективным. Чтобы устранить эту проблему, используются пар либо вода, и, как результат, получается древесная мука с желаемым уровнем влажности.

Грануляция и прессование

Этот этап проходит в специальной пеллетной мельнице. После корректировки влажности в миксере, сырье направляется в установку грануляции, где его прессуют под высоким давлением и температурой (250-300°C) через специальную матрицу, что волшебным образом склеивает древесный порошок в цилиндрические гранулы.

Сравнение технологий производства пеллет

Из древесины

Процесс производства древесных гранул осуществляется по следующим этапам:

- Крупное дробление древесных отходов в мощной дробилке.

- Просушка древесного материала в сушильном барабане.

- Мелкое дробление, доведение до состояния древесной муки.

- Корректировка влажности в миксере (по необходимости подача пара или воды).

- Прессование и гранулирование топливных пеллет в пресс-грануляторе.

- Охлаждение готовых гранул в охладителе (при температуре 70-90°С).

- Упаковка готовой продукции в мешки.

Из опилок

Процесс производства древесных гранул из опилок проходит следующим образом:

- Высушить опилки, чтобы их влажность не превышала 12%.

- Прочистить сырые опилки при помощи сита для удаления мусора (маленькие камни, листья и пр.).

- Снова переработать опилки в молотковой мельнице.

- Если влажность ниже 8%, обработанные опилки передаются в смеситель (чтобы поднять уровень влажности до 8-10%).

- Грануляция пеллет из опилок.

- Охлаждение и сушка гранул в охладителе.

- Упаковка гранул из опилок в мешки.

Из соломы

Производство пеллет из соломы включает в себя следующие этапы:

- Дробление соломы на куски длиной до 4 мм.

- Повторное дробление в мельничной дробилке.

- Сушка в сушильном барабане.

- Контроль влажности дробленой соломы в смеси (ввод пара или воды по потребности).

- Прессовка и грануляция соломенной муки.

- Охлаждение соломенных гранул в охладителе.

- Упаковка соломенных пеллет.

Из горбыля

Производство шершавых пеллет проходит следующим образом:

- Обработка горбыля (крупная щепа до 50 мм).

- Дробление щепы в молотковой дробилке.

- Сушка щепы горбыля в сушильном барабане (влажность 8-12%).

- Мелкое дробление в мельничной дробилке (до состояния древесной пыли).

- Корректировка влажности в смесителе (если влажность ниже 8%, подается пар или вода).

- Грануляция древесной муки горбыля в пресс-грануляторе.

- Охлаждение цилиндрических гранул горбыля.

- Упаковка пеллетов из горбыля в мешки.

Из торфа

Технология производства торфяных топливных гранул заключается в следующих действиях:

- Необходимо разложить торф для его естественной сушки.

- Очистить от мусора (корни, листву, камни).

- Дробление торфа в дробильной установке.

- Сушка, чтобы достигнуть влажности менее 12%.

- Повторное дробление (мелкое дробление) в дробильной мельнице.

- Подать измельченную торфяную массу в пресс-гранулятор вместе со встроенным смесителем для грануляции и паровой обработки.

- Охлаждение торфяных пеллет в охладительной колонне.

- Упаковать гранулы топливного вида в мешки.