Ожоги, вызванные известью, представляют собой повреждения кожи или слизистых оболочек, вызванные химическим действием этого вещества, и могут привести к серьезным последствиям. Мертвая известь, либо негашеная известь, является щелочным веществом, которое взаимодействует с жиром на коже, эмульгируя и разрушая его, что приводит к глубокому проникновению в эпидермис и последующим химическим ожогам.

Известь: состав, технические характеристики, виды, добыча, применение

Оксид кальция, известный как известь, используется людьми с доисторических времен. При нагревании известняка для удаления углекислого газа происходит его термическое разложение при температуре порядка нескольких сотен градусов Цельсия, что приводит к образованию оксида кальция, который активно реагирует с влагой, содержащейся в воздухе.

В доисторические времена известняк обжигали на открытом огне. Промышленные печи для обжига извести начали строиться с 17 века, и с тех пор технология производства данного продукта практически не претерпела изменений, сохранив свои ключевые аспекты и методы.

Состав и свойства

Чистая строительная известь представляет собой бесцветный и без запаха материал, который обладает очень невысокой растворимостью в воде. Существует несколько различных видов извести.

- Гашеная известь: с химической формулой Ca(OH)2 делится на порошкообразную и известковое тесто.

- Негашеная известь: с формулой CaO классифицируется на молотую и комовую. Эти различные формы различаются в зависимости от метода обработки.

- Хлорная известь: ее формула Ca(OCl)2. Это мощное антисептическое средство, используемое для дезинфекции.

- Натровая известь: это смесь гашеной извести и NaOH (каустической натриевой соды), применяется в специфических областях, требующих нейтрализации углекислого газа.

Преимущества материала включают в себя:

- Гигроскопичность: известь устойчива к воздействию влаги, не пропускает воду и сохраняет свои свойства даже под неблагоприятными внешними условиями.

- Дезинфекция: известно, что известь действует как антисептик, уничтожая бактерии на своей поверхности и создавая неблагоприятные условия для развития плесени и грибков.

- Отсутствие неприятного запаха: что делает её удобной для использования в различных помещениях.

- Универсальность: высокие технические характеристики позволяют её использовать как на старых, так и на свежеокрашенных поверхностях.

- Стойкость к воздействию ультрафиолетовых лучей.

- Хорошее взаимодействие с красящими составами: что позволяет легко добавлять цветовые оттенки.

- Экономическая доступность: известь является недорогим материалом.

Однако известь имеет и несколько недостатков:

- Вероятность образования полос, разводов и пузырей: такой эффект может возникнуть из-за несоблюдения технологии разведения; слишком жидкий раствор может не дать желаемого оттенка, а слишком густой — привести к образованию пузырей при высыхании.

- Сильная едкость: что требует строгого соблюдения правил безопасности при работе с материалом и его хранении.

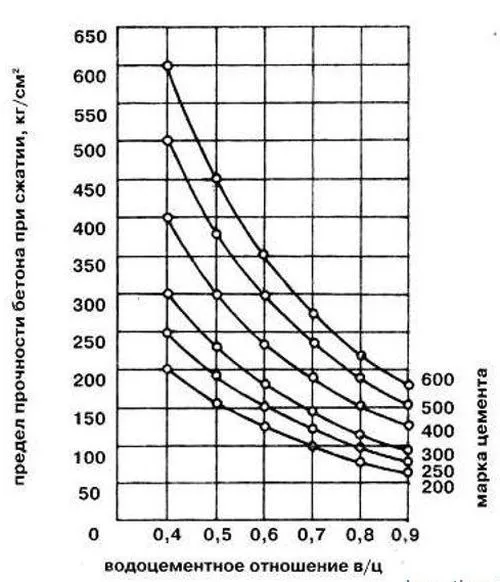

Физические свойства извести зависят от её состава и структуры; твердость может варьироваться в зависимости от типа. Например, рыхлая порода (такая как ракушечник) имеет насыпную плотность всего 800 кг/м3, в то время как известняк с кристаллической структурой может достигать насыпной плотности до 2900 кг/м3.

Прочность на сжатие также зависит от пористости и может колебаться от 0,4 МПа до 300 МПа. Наименьшая прочность наблюдается в земной коре, в то время как кристаллические породы обладают значительно более высокой прочностью. При пропитке известь теряет свою первоначальную твердость, и её прочностные характеристики снижаются.

В одном месторождении могут находиться известняки с различной твердостью. Рыхлые породы, такие как ракушечник и мел, характеризуются высокой измельчаемостью и сыпучестью. В общем, эти характеристики имеют тенденцию быть выше для известняка по сравнению с гранитом или мрамором. Более плотные сорта известняка, в свою очередь, хорошо поддаются полировке, но сложны в обработке. Они также обладают повышенной морозоустойчивостью, выдерживая от 300 до 400 циклов замораживания и оттаивания без потери прочности.

Виды извести

Существует множество видов строительной извести:

Известь — это специализированный материал, получаемый путем обжига мела, известняка и других природных карбонатных пород. Окаменелости, содержащие карбонаты, обжигаются в печах при температурах от +1000 до +1300 градусов Цельсия. В результате этого процесса горная масса превращается в куски различной формы и размера, которые подлежат дальнейшей обработке без применения катализаторов или химических веществ. В конечном итоге мы получаем 100% натуральный продукт, состоящий исключительно из природных компонентов, с допустимым добавлением небольшого количества глины и минеральных примесей.

Технические характеристики и свойства извести, область её использования и виды

Известь широко применяется в производстве строительных материалов, а также в качестве сырья для обработки различных поверхностей. Известь производится путём обжига карбонатной породы в специальных печах при температуре от 1000 до 1200 градусов Цельсия. После термообработки известь представляется в виде кусков неправильной формы, которые подвергаются различным видам обработки перед дальнейшим использованием.

Производственные требования к гашеной и негашеной извести строго регламентируются государственным стандартом (ГОСТ 9179-77):

- При производстве извести должны использоваться исключительно карбонатные породы и определенное количество минеральных добавок, объем которых не должен превышать нормы, указанные в стандартах для каждого сорта извести.

- Негашеная известь подразделяется на три сорта, между тем как порошкообразная известь может выпускаться двух сортов с добавками или без, а гашеная может стать как с добавками, так и без.

- В кальциевой извести основным компонентом является кальций, процентное содержание MgO не должно превышать 5%.

- Вдобавок доломитизированная известь может содержать MgO до 20%, а доломитовая до 40% MgO.

- В гидравлической извести могут присутствовать такие компоненты, как кремнезем, окислы железа и незначительное количество глины.

Свойства извести каким образом определяются породами, которые использовались во время обжига, а также методом производства. В результате термической обработки известняка образуются прочные комки извести, цвет которых варьируется в зависимости от используемых добавок; чем белее оттенок, тем выше качество материала. Доломитовая и гидравлическая известь обычно имеют сероватый оттенок.

Негашеная известь — это хорошо известный материал, который применяется в различных отраслях. Она требуется для производства бетона, растворов, вяжущих материалов, искусственного камня и всех видов арматуры и т.д.

При попадании на воду выделяется углекислый газ, в результате чего известь переходит в жидкое состояние, степень концентрации которого зависит от количества использованной воды. Разные способы обжига и температурные режимы позволяют произвести известь различной твердости — от мягкой до очень жесткой.

Мягкая негашеная известь является одним из самых распространенных строительных материалов и обладает рядом характеристик:

- Она имеет меньший размер зерна.

- Отличается меньшей плотностью.

- Обладает коротким временем для гашения: твёрдая обожженная известь превращается в жидкое состояние за 10 минут, а мягкая — за 3 минуты.

Важно отметить, что в процессе гашения выделяется тепло; при неосторожном обращении оно может привести к сильным тепловым ожогам.

Плотность извести зависит от температуры в печах: обожженная при 800 градусах известь имеет плотность 1,6, тогда как повышение температуры до 1300 градусов позволяет достичь плотности 2,9 г/см3.

С точки зрения категории опасности, известь считается малопагубным веществом. Тем не менее, к её хранению и транспортировке предъявляются определенные требования: пережжённую известь необходимо защищать от воздействия влаги, поскольку попадание влаги может вызвать выделение тепла и спровоцировать пожар.

Сертификат соответствия на известь должен содержать информацию о её качестве, процентном содержании примесей и общем состоянии. Такой сертификат выдается только тем предприятиям, которые соответствуют актуальным требованиям ГОСТ на производственный процесс данного строительного материала.

Известь считается экологически безопасным и чистым материалом. Например, калийная известь хорошо подходит для дезинфекции трактов, предотвращая рост грибков и оказывая пагубное воздействие на вредителей. Кроме того, побеленные стены и потолки обеспечивают оптимальную инфильтрацию воздуха, что позволяет поддерживать уровень влажности в помещениях на нормальном уровне.

Применение извести

Компоненты извести имеют чрезвычайно широкий спектр применения в различных областях:

Подготовка извести варьируется в зависимости от ее сорта. Гашеная известь активно используется в строительной отрасли и была одной из основных составляющих цемента, что обеспечивает ему отличные прочностные характеристики и образование клейкого слоя. Однако известь имеет свойство впитывать влагу, что может вызвать образование плесени на стенах, что и послужило причиной её вытеснения из некоторых областей применения. На сегодняшний день гашеная известь активно используется в производстве штукатурок, краски и шлакобетона. Её резкое выделение тепла делает её особенно подходящей для использования в холодные периоды года, так как такая теплотворность способствует затвердению материалов.

Полезный совет: Негашеная известь не рекомендуется использовать для футеровки печей, а также для облицовки нагреваемых участков и каминов, поскольку при высоких температурах она выделяет углекислый газ (CO2), что может быть опасно для здоровья и жизни человека.

Гашеная известь имеет широкий спектр применения и используется практически во всех областях:

- Подходит для побелки помещений.

- Смягчает воду, и поэтому её применяют в легкой промышленности, а также в процессе дубления кожи.

- Используется для получения кальциевых соединений при каустификации карбоната и синтезе различных кислот.

- Находит применение в стоматологии для дезинфекции ротовой полости и зубных каналов.

- Добавляется в песчано-цементные смеси в процессе строительства.

- Является сырье для кормового производства для скота и птицы.

- Используется как пищевая добавка (Е526), например, в качестве эмульгатора, который помогает смешивать несмешиваемые продукты, например, воду и масло.

- Отлично подходит для нейтрализации сточных вод и различных растворов в имеющихся реагентах.

Отдельно стоит отметить использование известняка в быту, так как он незаменим для садоводов и огородников. Известковые удобрения включают в себя мергель, морскую известь, тофос и доломитовый порошок, которые изготавливаются путём переработки извести в удобрения. Эти удобрения используют для обсыпки деревьев (например, 1 кг средства разводится в 4 литрах воды), после чего растения опрыскиваются раствором известковой воды, предварительно смешанной с сульфатом меди.

Как правильно гасить известь

Гашение осуществляется по химической реакции CaO + H2O = Ca(OH)2 + 65,1 кДж. Для этого порошок известняка растворяется в воде, что вызывает реакцию с оксидом кальция. В ходе этого процесса выделяется активное тепло, в результате которого вода превращается в пар. Выделяющийся пар разрыхляет породу, и большие куски превращаются в мелкий порошок. В случаях, когда в процессе гашения к извести добавляется вода (от 70 до 100% от общего веса), образуется гидратированная известь (порошкообразная известь), которую производят на заводах при помощи специальных гидраторов. Если же воду и известняк взять в соотношении 3:1, получается известковый шлам, который может использоваться на строительных площадках. Эта смесь должна храниться в специальной яме несколько недель, чтобы набрать невероятную пластичность.

Если вы решили самостоятельно приготовить известь, убедитесь, что в процессе гашения не образуются оксиды металлов, так как это может негативно сказаться на качестве смеси. Для эффективной зрелости необходимо не менее 24 часов, идеальный же процесс занимает 1,5 суток. Основные этапы процесса гашения извести:

- Определите ёмкость для гашения, допустимо использовать металлические контейнеры, однако они не должны содержать ржавчину.

- Засыпьте известь в емкость и залейте водой (готовя известковое тесто, добавляется 0,5 литра воды на 1 кг извести, а для получения известковой пушонки — 1 литр воды на 1 кг извести); если известь медленно гасящаяся, воду следует добавлять несколькими порциями.

- Тщательно перемешайте массу, повторяя этот шаг несколько раз для оптимизации выделения пара.

Важно помнить, что работу следует выполнять осторожно: во время гашения раствор нагревается до +155 градусов, и кипящая смесь может разбрызгиваться. В первые полчаса тушения смесь следует постоянно перемешивать специальной деревянной палочкой. Для предотвращения несчастных случаев необходимо надеть защитную одежду, затем плотно закройте ёмкость крышкой и оставьте минимум на два дня.

ПРИМЕНЕНИЕ

Свойства и структурные характеристики извести обеспечивают её использование во множестве отраслей экономики. Известь активно используется в строительстве. Известняковые здания, хотя бы одним своим переводом, прекрасно представлены в ряде стран, среди которых нельзя не отметить Мальту. Традиционно в России также много зданий, которые были возведены из известняка, примеры можно увидеть на территории Кремля: Троицкий и Успенский соборы, а также Успенская церковь в Нерли. Кроме того, известь использовалась в производстве цемента для строительства зданий, хотя в наше время её применение в этих целях постепенно сокращается из-за проблем со скоплением влаги при использовании цемента в сочетании с известью.

Известняк находит применение не только для возведения стен, но и для изготовления плитки для пола и стен, а также для мощения объектов. Камень также используется при закладке фундаментов для строений. Он дробится и добавляется в дорожные покрытия, однако только на второстепенных дорогах, на которых нет постоянной нагрузки. Известняк также используется в качестве сырья для производства удобрений, мыла и в полиграфии. Он эффективно работает как фильтр в пищевой промышленности при производстве сахара.

Известняковые фильтры для очистки воды устанавливаются в гидротехнических сооружениях. Для этого камень должен иметь пористую, а не кристаллическую структуру. Он также играет важную роль в производстве бетона. Известняк незаменим для стекольной промышленности, где используется порода с высоким содержанием оксида кальция (не менее 53% этого элемента). Кальцит — это минерал, ассоциированный с известняком как горная порода, состоящая в основном из различных минералов, содержащих кальцит в сравнении с другими элементами.

В пищевой промышленности известь входит в перечень пищевых добавок с индексом E-529.

Кальцит (известь) — CaO

| Молекулярная масса | 56,08 г/моль |

| Происхождение названия | от древнеанглийского |

| Статус IMA | Действительный, впервые описан до 1959 года (до IMA) |

КЛАССИФИКАЦИЯ

| Штрунц (8-е издание) | 4/A.04-60 |

| Никель-Штрунц (10-е издание) | 4.AB.25 |

| Дана (8-е издание) | 4.2.1.5 |

| Отчет ЦИМ по Хей. | 7.4.11 |

| Минеральный цвет | белый |

| Характерный цвет | белый |

| Прозрачность | полупрозрачный |

| Разделение | по |

| Вырез | идеально вместе |

| Твердость (по шкале Мооса) | 3,5 |

| Плотность (измеренная) | 3,345 г/см3 |

| Радиоактивность (GRapi) | 0 |

ОПТИЧЕСКИЕ СВОЙСТВА

| Тип | изотропный |

| Показатель преломления | n=1.838 |

| Максимальное двулучепреломление | нет |

| Оптический рельеф | низкий |

| Плеохромизм | отсутствует |

| Дисперсия | низкая |

| Люминесценция в ультрафиолетовом излучении | нефлуоресцентная |

| Точечная группа | m3m (4/m 3 2/m) — шестигранный |

| Пространственная группа | F м3м |

| Сингония | кубическая |

| Параметры ячейки | a = 4.797 Å |

Натровая известь:

Натровая известь, ранее известная как содовый лайм, имеет пористую структуру и белый цвет. Она содержит гашеную известь Ca(OH)2 и обладает водопоглощающими свойствами, поглощая атмосферную влагу и углекислый газ с образованием смеси натрия и кальция.

Производство этого продукта осуществляется путем гашения оксида кальция с помощью концентрированного раствора чистого едкого натра. Соотношение этих веществ составляет 2:1. Процесс включает несколько этапов, таких как выпаривание, прокаливание, дробление, просеивание и сортировка по фракциям.

Натровая известь используется для удаления кислотных газов и находит применение при производстве противогазов и водолазного снаряжения, снижая расход дыхательной смеси и устраняя пузырьки воздуха, образующиеся при выдохе. В медицине данное вещество также применяется в анестезиологическом оборудовании для уменьшения использования ингаляционных анестетиков.

Натровая известь должна храниться в герметично закрытых контейнерах для предотвращения поглощения влаги и углекислого газа, что может повлиять на её свойства.

Производство извести:

Производственный процесс извести считается опасным и должен соответствовать определённым стандартам ГОСТа и действующим техническим регламентам. Основным сырьём для её производства являются карбонатные породы и минеральные шлаки, параметры которых регламентируются официальными документами. Чаще всего основным компонентом служит плотный известняк.

Процесс продукции включает в себя несколько ключевых этапов:

— Засыпка сырья (размер зерна от 0 до 300 мм) в специальный бункер и подача на дробление.

— Сырьё сортируется по размеру зерна, отбирается крупная фракция (от 5 мм, в то время как более мелкие фракции используются для производства известкового порошка).

— После сортировки отобранная фракция взвешивается и обжигается в печи.

Применение извести:

Технологическая известь широко используется в черной металлургии, в химической промышленности и охране окружающей среды, в частности для нейтрализации сточных вод и выхлопных газов. Она также применяется для производства разнообразных химических продуктов.

Строительная известь, как следует из её названия, используется в строительной отрасли — для создания растворов и строительных материалов.

Как разводить и расход извести

При отмеривании извести расход зависит от способа её внесения и обрабатываемой площади. Например, при использовании кисти расход может значительно увеличиваться.

Также на расход влияет тип используемой извести. Например, сухую известь следует разводить с водой в соотношении 1:1. Если же на 1 кг извести налить 3 литра воды, получится известковое тесто, которое затем может потребовать дополнительного разбавления.

Из 1 кг извести можно создать до 10 литров готового известкового раствора. В некоторых случаях к извести добавляют песок или гипс для улучшения её характеристик.

Что касается потребления, то для побелки помещения потребуется 0,5 л готовой смеси на 1 м2.

Если используется известковый порошок, то из 2 кг можно получить примерно 6 литров извести, что позволит покрасить площадь около 12 квадратных метров.

При работе с кирпичной поверхностью потребуется на 20-30% больше извести.

Один из наиболее традиционных рецептов для приготовлении известкового раствора:

- вода — 6 литров;

- известь — добавляют постепенно, тщательно размешивая до получения тестообразной полужидкой консистенции;

- соль — 100 г на каждые 2,5 кг состава; соль предварительно разводят в горячей воде (на 100 г соли нужно 0,5 литра воды) и добавляют полученный рассол в известковую массу;

- добавляется ещё некоторое количество воды для получения общего объёма в 10 литров, после чего всё снова тщательно перемешивается.

После выполнения всех этих шагов смесь будет готова к использованию. Чаще всего для получения известковой смеси используют бесцветный раствор, который можно окрасить в любые желаемые оттенки, разбавив водой.

Важно, чтобы смесь была однородной. Каждый ингредиент следует просеять через сито. Не все пигменты подходят для известных смесей; предпочтительнее использовать те, которые устойчивы к щелочам. Чаще всего для окрашивания используются охра, слюда, графит или сиена.

Что касается готовой известковой пасты, пропорции составляют 3 литра воды на 1 кг пасты.

Необработанную известь сначала гасят, а затем разбавляют. Из 1 кг негашеной извести получается примерно 10 литров готовой к использованию извести.

Как гасить известь

Для гашения порошкообразная известь растворяется в воде, что ведет к химической реакции с оксидом кальция. В результате этого процесса происходит значительное выделение тепла, которое приводит к образованию пара. По мере выхода пара структура породы становится более рыхлой, а крупные комки превращаются в мелкий порошок.

Основные этапы процесса гашения:

- Засыпка извести в подготовленную ёмкость, которая может быть металлической, но не должна иметь коррозии.

- Известь заливается водой (для достижения известкового теста потребуется 0,5 литра воды на 1 кг извести, а для пушонки — 1 литр воды); в случае использования медленно гасящейся извести, рекомендуется добавление воды поэтапно.

- Полученную массу следует тщательно перемешать на несколько раз, что позволит минимизировать количество выделяемого пара.

В течение всего процесса рекомендуется проявлять особую осторожность: жидкость в процессе гашения может нагреваться до +150 градусов, и кипящие массы могут разбрызгиваться. В первые полчаса после гашения смесь необходимо тщательно смешивать деревянной палочкой. Для обеспечения безопасности желательно надевать защитную одежду. По завершении гашения контейнер необходимо закрыть и оставить для стабилизации не менее чем на два дня.

Как наносить известь

Для правильного нанесения известковой краски на побеленные стены нужно правильно смешать краску, подготовить основание и затем произвести нанесение в соответствии с установленными методами.

- Перед началом работы закрывайте мебель и полы пленкой, не забывайте надеть защитное снаряжение.

- Необходимо удалить пыль с поверхности стен и потолков перед нанесением.

- Выполнить предварительную грунтовку и увлажнение поверхности. Грунтовку обычно изготавливают путем смешивания извести с квасцами или солью.

Для нанесения известковой краски лучше использовать распылитель или плоскую кисть (также известную как кисть для извести или малярная кисть). Следите за тем, чтобы не происходило полного высыхания предыдущих слоев; поэтому каждый новый слой необходимо наносить поверх уже нанесенного. Чтобы достичь качественного финального результата, рекомендуется выполнять 2-3 слоя.

Расход извести

Расход извести зависит от области применения смеси. Для побелки комнаты обычно нужно 0,5 литра готовой извести на квадратный метр. При применении порошковой извести из упаковки в 2 кг можно получить около 6 литров извести, что достаточно для обработки около 12 квадратных метров. Если речь идет о работе с кирпичной кладкой, потребуется немного больше извести — примерно на 20-30% больше.

Если используется готовое известковое тесто, то соотношение составляется так: на 1 кг теста необходимо 3 литра жидкости.

Важно, чтобы незаслуженно известь была смочена перед разбавлением: из 1 кг этого вещества получится около 10 литров готовой извести.

Технология нанесения извести

Помещения производят обработку побелкой, используя краскопульт, пульверизатор или кисть. Однако валик не рекомендуется для побелки, так как, если известь разбивается валиком, то уже нанесенный слой может потерять свою прочность и удалиться вместе с валиком при дальнейших слоях. Для побелки обычно используется специальная кисть, перед использованием её желательно замочить в теплой воде на несколько часов.

Кирпичные стены можно обрабатывать при помощи щётки с натуральной щетиной. Обратите внимание: если вы хотите минимизировать разводы, рекомендуется наносить вторичный слой в направлении света, чтобы свести к минимуму возможные визуальные недостатки.

Наиболее эффективный метод наложения извести — это использование распылителя, так как это обеспечивает равномерное распределение материала и значительно снижает его расход.

Что касается рабочего процесса, то прежде всего все окна, двери и мебель необходимо закрыть пленкой, чтобы упростить последующую уборку. После этого нуждается в подготовке поверхность: удалите старые слои белизны и пятна, а также заделайте трещины и повреждения.

Теперь раствор следует разбавить. Если будете использовать распылитель или краскопульт, предварительно слейте старую массу. Перед добавлением следующей порции извести обязательно перемешайте раствор.

Перед началом работы с распылителем станьте знакомым с правилами использования оборудования, указанными в инструкции. Перед тем как наложить известь, слегка увлажните поверхность с помощью распылителя. После этого нужное количество извести засыпается в аппаратуру, и подается воздух, что позволяет регулировать плоскость распыления. Следите за тем, чтобы вещество распылялось равномерно; в случае, если такой эффект отсутствует, возможно, полученная жидкость слишком густая.

Если густота не устраивает, добавьте жидкости и повторно перемешайте. Распылитель следует держать на расстоянии 15-20 см от поверхности. Процедура должна выполняться круговыми движениями. Через пару часов, пока первый слой ещё будет влажным, стоит выполнить наложение второго слоя извести.

Советы и рекомендации по использованию извести

Если вы храните известь в мешках, лучше всего делать это в сухом и затемненном месте, чтобы избежать попадания солнечного света. Будьте внимательны при покупке, убедитесь в том, что известь хранится в условиях, соответствующих упаковке. Кроме того, известь представляет собой весьма доступное решение для тех, кто не хочет расходовать лишние средства. Замечательной характеристикой извести является её отличная влагостойкость, благодаря чему она идеально подходит для применения в влажных помещениях.

Прежде чем наносить новый слой извести, необходимо удалить старый, поскольку в противном случае новый слой может просто отслоиться вместе со старым.

Также тщательно растворите известь в воде, так как степень необходимой жидкости может различаться для разных типов извести — как негашеной, так и гашеной извести, а также для соды.

Чтобы оттенить известь, добавьте 20 граммов красителя в ёмкость. Лучше всего производить отделочные работы в утренние или вечерние часы, в пасмурную погоду. Это объясняется тем, что известь не переносит избыточную сухость и высокие температуры на солнце.

При побелке обязательно следите за тем, чтобы соблюдались предписания технологии. Любые отклонения могут привести к негативным итогам.

В заключение можно сказать, что известь является универсальным материалом, по применению которого нет аналогов в многих областях. Она имеет множество преимуществ, среди которых защита деревьев от вредителей рассматривается как популярная и традиционная мера, и также служит для побелки стен. Этот ресурс действительно выделяется среди прочих строительных материалов из-за его относительной доступности и множественных преимуществ.

В качестве завершающего аккорда рекомендуем вам посмотреть видео ниже, где подробно описывается правильный процесс гашения извести.