ЧПУ, или числовое программное управление, представляет собой технологию, ответственную за управление исполнительными механизмами на производственных станках. Это включает в себя такие элементы, как ползун, шпиндель и поворотный стол, которые являются основными составляющими оборудования, обеспечивающими высокую точность и автоматизацию процессов.

ЧПУ-станки: преимущества, классификация, сферы применения

Производственные программы для ЧПУ-станков могут быть созданы тремя основными способами: первое — это ручное программирование, второе — программирование через пульт управления ЧПУ, и третье — с использованием систем CAD и CAM. В данном контексте, CAD обозначает автоматизированное проектирование, а CAM — автоматизированное производство. Программы CAD позволяют создавать трехмерные модели объектов, которые затем могут быть обработаны с помощью технологий CAM, преобразовывающих эти виртуальные дизайны в реальные трехмерные изделия.

- Что такое станок ЧПУ и как расшифровывается данная аббревиатура?

- Какие основные компоненты входят в состав системы ЧПУ?

- Каковы назначения станков с ЧПУ и их целесообразность применения в различных отраслях?

- Как устроен и работает современный станок с системой ЧПУ?

- Какова классификация оборудования с числовым программным управлением?

- Фрезерный станок с ЧПУ

- Токарный станок с ЧПУ

- Шлифовальный станок с ЧПУ

- Зубообрабатывающий станок с ЧПУ

- Многоцелевой станок с ЧПУ

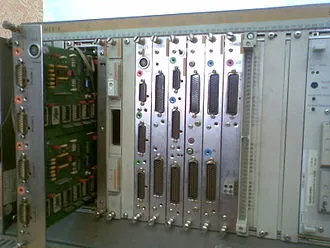

- Шкаф с операторским пультом, который служит для управления станком.

- Дисплей, на котором отображаются необходимые данные и параметры.

- Контроллер управления, который обрабатывает данные и управляет механизмами станка.

- Запоминающие устройства, представляющие собой память для временного и долговременного хранения данных.

- подбор необходимых инструментов и их проверка;

- определение и установка оборудования для наладки;

- установка инструмента в патрон;

- переключение режима станка на «от станка»;

- проверка работы системы, сначала в режиме холостого хода;

- ввод программного носителя;

- проверка корректности данных на носителе;

- закрепление заготовки и перевод станка в эксплуатацию «по программе»;

- первичная обработка заготовки для контроля качества;

- сравнение полученного результата с конечной целью и, при необходимости, внесение корректив;

- повторная обработка детали в аналогичном режиме, если это требуется.

- замена использованных масел;

- очистка рабочей зоны станка;

- смазывание патронов;

- проверка состояния станка;

- проверка точности работы оборудования.

- по обработке древесины и древесных плит;

- при переработке пластика;

- в обработке камней;

- в ювелирной промышленности и производстве других сложных металлических товар.

- пульт оператора (или консоль ввода/вывода), что обеспечивает возможность ввода управляющей программы, настройки режимов работы и выполнения операций вручную. Обычно остальные компоненты размещены внутри шкафа пульта, который является частью компактной системы ЧПУ;

- дисплей (или операторская панель), предназначенный для визуального контроля режимов работы, редактируемых программ и данных; может быть разработан как отдельное устройство для дистанционного управления станком;

- контроллер — это компьютерное устройство, играющее ключевую роль в формировании траектории движения инструмента, а также в обработке технологических команд управления автоматикой станка, в управлении, редактировании управляющих программ и диагностике;

- ПЗУ — это память, предназначенная для долговременного хранения системных программ и констант, и информация из данной памяти лишь считывается;

- ОЗУ — оперативная память, служащая для временного хранения управляющих программ и системных данных, используемых в данный момент.

- Промышленная автоматика

- Промышленный контроллер

- Микроконтроллер

- Встраиваемые системы

- HMI

- Операторская панель

- Фрезерные и сверлильно-расточные – универсальные, также способствующие зенкерованию;

- Токарные – предназначенные для создания резьбовых соединений и сверления в патронных и центровых выполнениях, а также для обработки сложных деталей;

- Зубообрабатывающие – используемые для образования необходимой геометрии шестеренок и подобных элементов;

- Шлифовальные – для чистки и выравнивания поверхностей;

- Многоцелевые – обеспечивают комплексную обработку без необходимости переустановки заготовки.

- назначение — с позиционным, непрерывным, прямоугольным, смешанным методом контроля;

- вариант привода — со ступенчатым, шаговым или регулируемым двигателем;

- характер загрузки программного обеспечения — с установкой через диск, ленту (перфорированную или магнитную), flash-носитель;

- количество одновременно управляемых координат и допустимые погрешности при их введении.

- Р — посредством поворота головки револьверного типа;

- М — из специального барабана, разработанного для этих целей.

- для фрезерных обеспечивается ширина рабочей поверхности;

- для сверлильно-расточных – максимальные диаметры сверла и шпинделя;

- для токарных – наибольшее поддерживаемое сечение отверстия.

- память – как постоянная, так и оперативная;

- шкаф, оборудованный операторским пультом;

- дисплей, показывающий результаты работы;

- контроллер – устройство, обрабатывающее вводимые данные и отвечающее за функционирование приводов.

- Вручную — технолог вводит числовые последовательности, задавая все координаты для перемещения инструментов. Этот метод не является самым удобным, так как даже опытному специалисту требуется значительное время на его реализацию, а выполнять можно только простейшие детали.

- С пульта управления — наладчик использует джойстик и сенсорный экран, в том числе в диалоговом режиме, если оборудование достаточно современное и поддерживает эту опцию. Это более удобный метод, поскольку команды можно тестировать и исправлять.

- С помощью САМ и САПР — процесс включает несколько этапов, что позволяет создать эффективный алгоритм производства даже самых сложных изделий и в дальнейшем адаптировать его для других деталей.

- Создание электронного чертежа заготовки в таких программах, как AutoCAD, Компас или Solid;

- Преобразование файла в пригодный формат (HPGL, DXF, Gerber, Exeilon) и загрузка его в систему CAM (например, CorelDraw, SheetCam, MeshCam, Kcam). На этом этапе задаются траектории движения инструмента, вводятся числовые параметры, выбираются варианты обработки и присваиваются значения элементам оборудования. Визуализация корректности машинного процесса контролируется параллельно;

- Создание промежуточного Cl-файла, загрузка его в постпроцессор, что приводит к генерации программы управления с G- и M-кодами.

- Простота понимания структуры сайта пользователем;

- Легкость запоминания страниц и файлов;

- Удобство работы с ссылками, что обеспечивает прямой переход на нужные страницы;

- Улучшение позиций сайта в поисковой выдаче благодаря понятным адресам.

- в обработке древесины и древесных плит;

- в переработке пластика;

- в сообществе по обработке камней;

- в ювелирной отрасли и при производстве других сложных металлических изделий.

- Высокая производительность; станки с ручным управлением обычно менее эффективны в два раза;

- Сочетание гибкости универсального оборудования и высокой точности автоматических станков;

- Снижение потребности в квалифицированных операторах станков;

- Изготовленные под единым контролем детали являются взаимозаменяемыми, что упрощает процесс последующей сборки;

- Скорочение времени, необходимого для производства деталей.

- память – как постоянная, так и оперативная;

- шкаф, оснащенный операторским пультом;

- дисплей, на котором отображаются результаты работы;

- контроллер – устройство, обрабатывающее данные, что отвечает за функционирование приводов.

- Вручную – технолог вводит числовые комбинации, тем самым задавая все координаты для перемещения инструментов. Этот способ является менее удобным, поскольку даже опытнае специалисты, знающие как работать на станках ЧПУ, тратят много времени на его реализацию, при этом в основном получаются лишь простейшие детали.

- С пульта управления – наладчик использует джойстик и сенсорный экран, включая диалоговые режимы, если оборудование достаточно современное и поддерживает такую функцию. Это более приемлемый способ, так как предоставляет возможность протестировать команды и вносить в них коррективы.

- С помощью САМ и САПР – запись программы осуществляется в несколько этапов, что приводит к множеству операций, однако в результате возможно создать эффективный алгоритм для массового производства даже сложных деталей, а затем модифицировать его для других изделий.

- Создать электронный чертеж заготовки в графическом редакторе, таком как AutoCAD, Компас, Solid и других;

- Конвертировать полученный файл в подходящий формат (HPGL, DXF, Gerber, Exeilon) и загрузить его в систему CAM (такие программы, как CorelDraw, SheetCam, MeshCam, Kcam). Здесь необходимо задать траектории движения инструмента, записать числа, выбрать методы обработки и назначить параметры компонентам машины, а также контролировать правильность выполнения визуализации;

- Создать промежуточный Cl-файл и загрузить его в постпроцессор для получения программы управления с G- и M-кодами.

- Вертикальные — где вал располагается перпендикулярно к столу, что позволяет выполнять обработку с одной стороны детали;

- Горизонтальные — здесь шпиндель установки параллелен столу, что дает возможность выполнять многосторонние обработки.

- позиционным — предназначенным для сверлильных работ;

- контурным — ориентированным на обработку криволинейных поверхностей сложной формы;

- смешанным (комбинированным) — что позволяет решать комплексные задачи.

- место программирования — мастерская, технический офис, гараж или производственный цех;

- тип используемого компьютера — это может быть ПК, ЧПУ или микрокомпьютер;

- среда программирования — программное обеспечение или устройство на ПК;

- устройства проверки ошибок — это может быть машина, графический монитор или печатающее устройство.

- ручное программирование;

- автоматическое программирование;

- интерактивное программирование.

- Высокоскоростной токарный станок GE Fanuc;

- Manual plus 4110 от Heidenhain;

- Manual CNC от Siemens AG;

- CNC plus v.5 от CamSoft.

- контроль операций при помощи графических мониторов;

- использование полуавтоматических циклов обработки;

- коррекции геометрии применяемого инструмента (до 15 инструментов);

- поддержка постоянной скорости на обрабатываемых поверхностях;

- создание программ, канализированных в код DIN-ISO, а также преобразование циклов в ISO-код;

- отображение единиц подачи в мм/мин и мм/оборот.

- изменение конфигурации экрана оператора ЧПУ;

- расширенная диагностика в реальном времени;

- управление инструментами и интеграция с офисными системами;

- автоматическое оповещение о необходимости обслуживания станков;

- визуализация логического процесса;

- программное обеспечение, обеспечивающее синхронизацию работы сервоприводов.

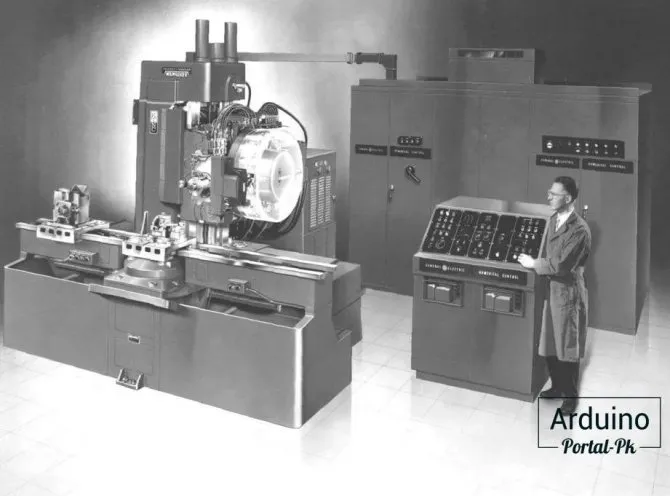

Что такое станок ЧПУ и как расшифровывается аббревиатура?

ЧПУ расшифровывается как числовое программное управление. Эти станки оборудованы электронными системами, предназначенными для обеспечения оптимальной работы таких компонентов, как столы, направляющие и оси на протяжении всего процесса обработки материалов. Операторы взаимодействуют с системой, используя специальные команды, известные как коды M и G.

Программирование станков может осуществляться одним из трех методов: ручным программированием, программированием через пульт управления ЧПУ, либо с использованием CAD и CAM (где CAD — это Computer Aided Design, а CAM — Computer Aided Manufacturing).

Программы CAD занимаются созданием трехмерных чертежей объектов, которые предполагается производить, в то время как программы CAM осуществляют преобразование этих виртуальных моделей в реальные трехмерные изделия.

Из каких компонентов состоит система ЧПУ?

Система ЧПУ включает в себя сочетание следующих ключевых элементов:

Одно из запоминающих устройств функционирует как функциональная память, в то время как другое служит для долговременного (постоянного) хранения информации.

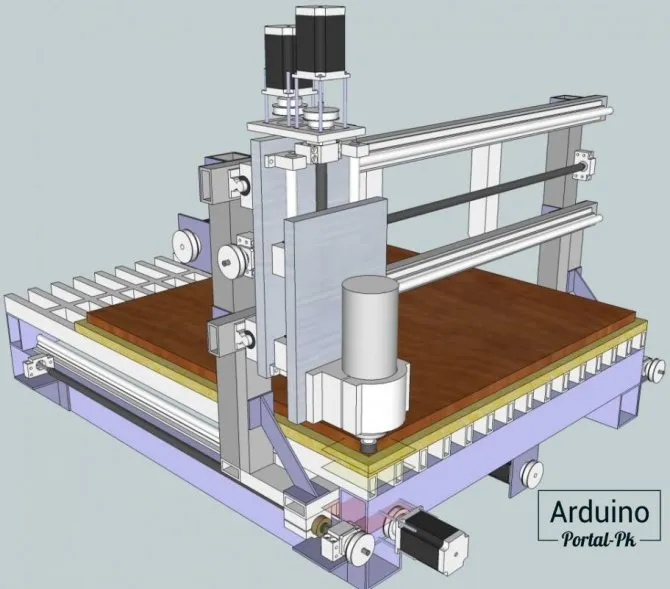

Особенности конструкции

Поскольку работа на станках с ЧПУ происходит без непосредственного участия человека, повышенные требования предъявляются к их конструкции. Например, для обеспечения большей жесткости станин, колонн и столов в конструкции машин часто используются дополнительные ребра жесткости. Также в устройствах привода и подачи рекомендуется применять кинематические цепи минимальной длины для уменьшения энергозатрат.

Электромагнитные муфты также получили широкое применение, так как они позволяют осуществлять автоматическое переключение скоростей. Механизмы вала должны демонстрировать высокую жесткость, что часто достигается с использованием сложных конструкций, таких как сцепление хомута с шестерней.

В современных станках активно применяются электродвигатели в сочетании с гидравлическими усилителями крутящего момента. Это делает передачи более стабильными, исключая задержки. Существенно, что используются различные типы зубчатых колес, у которых нет механического люфта, и которые могут различаться по размерам.

Подшипники, используемые в таких системах, заполнены специализированной смазкой и установлены на основе столов машин. Каретки и направляющие идентичны тем, что применяются в стандартных машинах.

Сегодняшние станки с ЧПУ представляют собой сложные электромеханические устройства, требующие квалифицированного обслуживания. В большинстве случаев технические операции на станках выполняют два специалиста:

Сложные задачи выполняет наладчик станков, который отвечает за их настройку и перемещение; оператор же контролирует процесс производства в течение работы машины.

Обязанности наладчика и оператора

Как уже упоминалось, наладчик выполняет множество функций, среди которых:

Если во время обработки не возникает каких-либо нарушений, контроллер переводит машину в «автоматический» режим. В этом процессе активно задействован бригадир, после чего оператор начинает взаимодействовать с машиной. Его основные задачи включают:

Важно отметить, что запуск машины нельзя производить до полного завершения всех проверок систем. Особенное внимание нужно уделять надежному креплению инструментов и нахождению ошибок в установке заготовки для обработки.

Где применяются такие системы

Станки с ЧПУ находят применение в самых различных отраслях промышленности, что позволяет значительно повысить общую производительность заводов и улучшить качество выпускаемой продукции.

В современных производственных условиях эти машины используются на предприятиях, таких как:

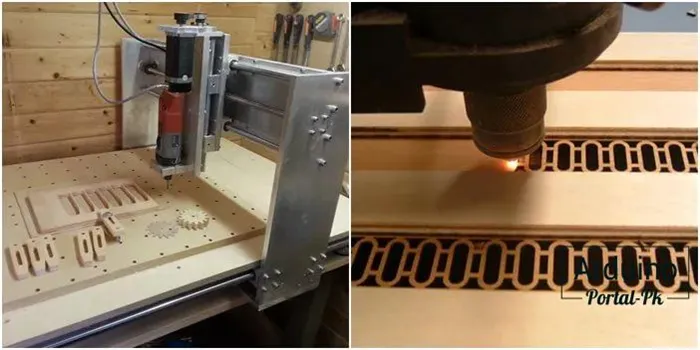

Данные станки могут выполнять такие операции, как сверление, пиление и гравировка деталей, а также могут использоваться для фрезерования и лазерной резки. Некоторые устройства также способны комбинировать различные виды обработки заготовок, и такие машины именуются обрабатывающими центрами с ЧПУ.

Аппаратное обеспечение

На управление кареток, в частности, могут повлиять блоки управления Siemens Sinumerik и соединительные платы, а также усовершенствованные платы энкодеров.

Современные промышленные роботы, такие как FANUC R200iB, также оснащены специализированными шкафами управления.

Структурно система ЧПУ включает в себя:

В качестве управляющего устройства может применяться промышленный компьютер, например, микропроцессор, на основе которого строится встраиваемая система управления или программируемый логический контроллер.

Необходимо отметить, что важнейшей характеристикой системы ЧПУ является количество осей (каналов), которые она может синхронизировать. Для этого важно, чтобы оборудование поддерживало высокую производительность и наличие соответствующего программного обеспечения.

Для привода используются как серводвигатели, так и шаговые двигатели. Между приводом и системой управления станка обычно организована передача данных через промышленную сеть (например, CAN, Profibus, Industrial Ethernet).

Программное обеспечение

После создания программы для системы ЧПУ, оператор вводит эту программу в управляющую систему через специальное программирующее устройство. Команды управляющей программы хранятся в оперативной памяти, позволяя оператору редактировать их в случае необходимости. Для редактирования команд оператор активирует системную программу процессора, что позволяет отображать все или необходимые части управляющей программы и вносить изменения. Во время обработки деталей программа выполняется согласно заданной последовательности шагов, используя инструкции из памяти ПЗУ для доступа к соответствующим подпрограммам, чтобы активировать необходимые устройства, подключенные к ЧПУ. Результаты управления передаются в форме электрических сигналов к исполняющим устройствам, таким как блоки питания или автоматизированные системы управления станков.

Управление считывает команды специального языка программирования (например, G-коды), которые затем интерпретируются устройством ЧПУ, преобразуя их в управляющие команды для главных приводов, приводов подачи и органов управления станка (например, для включения и выключения подачи охлаждающей жидкости).

Современные программы ЧПУ зачастую создаются с использованием специализированных блоков CAD или отдельных CAM-систем, которые генерируют программу обработки на основе заранее подготовленных электронных моделей.

Интерполятор вычисляет положение промежуточных точек траектории движения инструмента или заготовки в соответствии с конечными точки, определяемыми программой управления. Это позволяет корректно задавать желаемую траекторию движения инструмента или заготовки.

Кроме непосредственной управляющей программы, система управления может хранить данные в других форматах для различных целей, включая машинные данные и данные пользователя, специфичные для конкретной системы управления или линейки моделей управления одного типа.

Программа ЧПУ может быть загружена с внешнего носителя информации, такого как лента, перфолента, дискета или флэш-память. При этом программа может быть временно загружена в оперативную память (RAM) до выключения машины или постоянно в память ROM, на карту памяти или другой жесткий диск. Современные машины также могут подключаться к центральным системам управления через действующие коммуникационные сети.

Наиболее распространенный язык программирования для станков ЧПУ прописан в стандарте ISO 6983 Международного комитета по стандартам и обозначается как «G-код». В случаях, когда управление гравировальными станками осуществляется, язык управления может существенно отличаться от стандартного. Для выполнения простых задач, таких как резка плоских деталей, ЧПУ может использовать данные, закодированные в текстовом формате, например, DXF или HPGL.

См. также

Практическая организация

Программное обеспечение

Автоматизация, в том числе с использованием компьютера

Промышленная автоматизация и частные аспекты

Классификация станков с программным управлением: их характеристика и обозначения

Созданные модели маркируются буквами и цифрами, образующими номер детали, который отражает назначение оборудования, уровень автоматизации и класс точности. Эти различия основываются на нескольких общих характеристиках, каждую из которых следует рассмотреть более подробно.

Технологические группы

В зависимости от выполняемых задач (основных), станки с ЧПУ подразделяются на следующие группы:

Каждая группа имеет свой номер, который начинающему специалисту поможет сориентироваться, при этом первая цифра номера детали станка с ЧПУ имеет особое значение.

Степень автоматизации

Также модели классифицируются по следующим параметрам системы управления:

Степень автоматизации также указывается в конце номера детали — за буквой F следует цифра (или буква). Мы объясним, что означает станок с ЧПУ со следующей маркировкой после буквы F:

1 — С цифровым дисплеем и вводом данных через клавиатуру — для одного движения в кадре;

2 — С позиционным методом управления (для сверления) или прямоугольным (для фрезерования или точения);

3 — С управлением по траектории или контуру для обработки особо сложных заготовок;

4 — С многофункциональным управлением, которое объединяет вышеописанные функции;

С — циклический, относительно простой алгоритм, удобный для серийного производства однотипных заготовок.

Кроме того, в маркировку также входят маркеры ASI, обозначающие устройства смены инструмента AutoTool:

В нумерации деталей эти буквы предшествуют FN.

Основные параметры

Рассмотрим, что собой представляют станки с ЧПУ с точки зрения их производственных характеристик. Их основные параметры зависят от группы технологий, к которой они принадлежат:

Принцип программирования

Каждая модель станка с ЧПУ состоит из следующих функциональных компонентов:

Совместная работа этих элементов обеспечивает корректное выполнение команд, каждая из которых должна быть точно согласована. Это можно осуществить одним из следующих трёх способов:

Рассмотрим процесс настройки станка с ЧПУ при помощи последнего метода:

Таким образом, становится очевидно, что обычные токари не смогут самостоятельно разработать такое программное обеспечение.

Достоинства и недостатки семантических URL

Человеко-понятные URL-адреса существенно удобнее и эстетичнее по сравнению с автоматически сгенерированными адресами. Некоторые ключевые преимущества использования систем ЧПУ следующие:

Тем не менее, человекочитаемые URL имеют и свои недостатки. Например, для их компиляции требуются специальные плагины или сторонние программы и сервисы. Альтернативно, можно вручную «перевести» адреса, но это обычно более трудоемко и может приводить к ошибкам.

В качестве примера, для нашего сайта WordPress используется плагин «Cyr-To-Lat».

Важно учитывать необходимость создания четких и коротких URL-адресов, особенно когда речь идет о добавлении визуального контента на сайт (видео, фото, графиков, таблиц и прочее).

Где применяются такие системы

Станки с ЧПУ находят применение в самых различных отраслях промышленности. Они не только повышают производительность заводов, но и оказывают положительное влияние на качество конечного продукта.

На данный момент эти машины активно используются на производственных предприятиях:

Данные станки могут эффективно применяться для таких операций, как сверление, пиление, гравировка и фрезерование. Некоторые машины также способны выполнять лазерную резку и комбинирование различных видов обработки заготовок, такие устройства известны как обрабатывающие центры с ЧПУ.

Каковы преимущества систем с ЧПУ?

Станки с ЧПУ предлагают множество преимуществ:

Но следует учитывать, что такое оборудование имеет высокую стоимость. Его следует приобретать только если компания располагает достаточно широкой клиентской базой и способна быстро сбывать свою продукцию. Поэтому прежде чем принять решение об оснащении бизнеса данным оборудованием, обязательно необходимо проанализировать возможную экономическую эффективность перехода на новые технологии.

К примеру, системы управления станками с ЧПУ способны существенно повысить общую производительность предприятия. Эти машины имеют ряд положительных качеств. Обслуживание таких станков требует участия квалифицированных специалистов: монтажников и операторов. Сферы применения этих устройств весьма разнообразны, начиная от деревообрабатывающей науки и заканчивая ювелирным производством.

Принцип программирования

Каждая модель такой машины состоит из следующих функциональных узлов:

Совместное функционирование этих компонентов позволяет обеспечивать правильное выполнение команд, каждая из которых должна быть хорошо скоординирована. Для этого могут быть использованы следующие методы:

Как настраивается станок с ЧПУ с использованием последнего метода:

Следует подчеркнуть, что ни один обычный токарь не может самостоятельно разработать такое программное обеспечение.

Что такое станок ЧПУ и как расшифровывается аббревиатура?

ЧПУ, обозначающее числовое программное управление, представляет собой оборудование, оборудованное современными электронными системами, которые управляют работой таких ключевых элементов, как столы, направляющие и оси в процессе обработки материалов. Операторы управляют процессом обработки, используя специальные команды, известные как коды M и G.

Программы для станков могут быть созданы несколькими способами: через ручное программирование, с использованием пульта управления ЧПУ, а также с применением CAD и CAM (где CAD означает Computer Aided Design, а CAM — Computer Aided Manufacturing).

Программы CAD занимаются генерацией трехмерных чертежей объектов, предполагаемых к производству, в то время как CAM осуществляет преобразование этих виртуальных моделей в трехмерные объекты.

Станки фрезерные с ЧПУ

Фрезерные станки с ЧПУ являются одними из самых популярных, и они используются не только для резки деталей различных форм (как простых плоских, так и сложных объемных), но и для раскроя листового металла, а также для создания канавок и угловой гибки. В магазине подобного оборудования может храниться до 300 различных инструментов, что позволяет проводить их широкую сортировку и подгонку к конкретным задачам.

Фрезерные станки делятся на два основных типа в зависимости от положения шпинделя:

В зависимости от конструкции, модели могут быть одноблочными или многокомпонентными и иметь управление по 2, 3 или более координатам одновременно.

С точки зрения управления станком, фрезерный агрегат может быть:

Конструктивные особенности

Станки с ЧПУ, как правило, обладают прочным корпусом и основанием, что обеспечивается использованием ребер жесткости, добавляющих необходимую прочность шпинделю. Эти механизмы также оснащены прецизионными направляющими и винтами, что обеспечивает быстрые горизонтальные перемещения инструмента.

Такие особенности гарантируют одинаковое качество обработки вне зависимости от того, движется ли машина в попутном или встречном направлении.

Возможности выполнения операций на станках с ЧПУ зависят от модели, таких машин насчитывается несколько сотен. Существуют как крупные версии с длиной стола более 10 метров, так и миниатюрные модели, предназначенные для небольших производств и частных мастерских, которые производят стандартные изделия из металла, пластика, дерева и других материалов. Обычно они имеют небольшой мощностный диапазон (до 750 Вт), однако остаются надежными, смещёнными серводвигателями, способными вращаться во всех угловых направлениях и настраиваться по высоте. Как правило, в стандартный комплект входит программное обеспечение для управления, которое может быть обновлено с помощью подключения к ПК.

Управляющие команды

Программы ЧПУ практически стандартны для всех производителей и имеют простой для понимания язык кода, что обеспечивает легкость передачи программ от одной машины к другой. Дизайн может отличаться, но основа остается единой.

Станки могут быть дополнены уникальными приложениями для упрощенного процесса создания управляющих программ, такие разработки представлены такими компаниями, как Heidenhain и Siemens. Стандартизированные циклы существенно упрощают работу оператора.

Создавать управляющие программы значительно легче на компьютере оператора и затем следует передать их на машину с помощью USB-накопителя. Но многие производители все же придерживаются строгих правил написания кода. Однако это препятствие можно решить, установив необходимое программное обеспечение.

Программы для написания управляющих программ являются обычно стандартными и могут быть свободно доступны как в комплекте с машиной, так и через интернет, а также у авторов. Пиратские версии программ могут быть и незаконно распространяемыми, но также доступны.

Методы программирования ЧПУ

Программирование ЧПУ охватывает полное получение данных, необходимых для создания компонентов, которые затем хранятся на носителе в заданной последовательности, определяемой намеченной технологией. Системы управления (например, TNC) указывают шаг за шагом порядок операций, процессов или переходов при обработке заготовки. Таким образом, программирование ЧПУ должно рассматриваться как техника, направленная на генерацию управляющих данных для последующей обработки материала на станках с ЧПУ. Эта задача может быть выполнена как вручную, так и с применением компьютеров.

Методы программирования могут классифицироваться по различным параметрам: автоматизированное или ручное; ориентированное на подготовку детали; производственный процесс; технические характеристики.

Системы программирования могут также классифицироваться по следующим критериям:

Методы и системы программирования ЧПУ также классифицируются на:

Ручное программирование станков с ЧПУ

В последние годы многие известные производители систем управления начали выпускать системы ручного программирования ЧПУ (например, CNC plus или CNC+), позволяющие переводить традиционные машины в автоматический режим работы подобно современным станкам с ЧПУ. Основным преимуществом ручного ЧПУ является высокая производительность и гибкость оборудования, которое обычно работает на механическом управлении.

Примеры программных и аппаратных решений для токарных станков с ЧПУ включают:

Типичные особенности этих систем включают: человеческое вмешательство с программируемыми ограничениями,

Кроме этого, есть возможность добавления, замены, редактирования и выделения кода G и M,

В зависимости от типа и объема используемого оборудования и программного обеспечения, возможности работы с системами CNC+ могут варьироваться. Работать в ручном режиме. Простые одноразовые задачи (например, исправления, ремонт резьбы) выполняются с использованием доступных циклов в режиме окончательной обработки. Оператор обрабатывает простые элементы, управляя колесом ЧПУ, а его корректировки отображаются на экране.

Какие системы бывают?

На данный момент в России широко распространены несколько систем ЧПУ, например, Fanuc — оптимальный выбор для небольших станков, Heidenhain — за простоту создания программ прямо из операторской зоны, Siemens — за высокую гибкость и возможность быстрой модернизации оборудования.

Это самые популярные бренды на рынке. Кроме того, существуют многие другие системы, такие как «Балт Системс» — российская компания, имеющая иностранные корни; Okuma — японский конкурент; Mitsubishi Electric и Schneider Electric — французская компания.