Железная руда представляет собой окисленный металл, то есть это соединение железа с кислородом. Чтобы извлечь чистое железо, металлургам необходимо активно противостоять кислороду, что и начинается в момент загрузки руды и кокса в доменную печь.

Процесс выгорания углерода влияет на свойства получаемой стали. Чем больше углерода выгорает, тем более вязкой и мягкой становится сталь, образующаяся в печи. В случае, если от стали требуются определенные свойства, их можно достичь с помощью специальных добавок — таких как марганец, хром и кремний. Эти элементы включаются в сплав в соответствии с технологическими требованиями для конкретной марки стали. Разные областя техники требуют различные виды стали, и сталевары удовлетворяют все эти потребности. Таким образом, полученная сталь готова к использованию.

Металлы имеют сходные составы и способы производства. Чугун и сталь являются сплавами железа, отличающимися содержанием углерода: в чугуне его количество превышает 2,14%, тогда как в стали оно не превышает 2,14%. Эти сплавы различаются не только по проценту углерода, но и по своим механическим свойствам. Чугун обладает жаростойкостью, высокой теплоемкостью, легкостью и стойкостью к коррозии, тогда как сталь отличается повышенной прочностью, твердостью и большей податливостью к механической обработке.

Классификация стали осуществляется по химическому составу и физическим характеристикам. Каждой марке металла присущи свои достоинства и недостатки.

Среди особенностей стали по сравнению с другими металлическими сплавами выделяют:

- высокую прочность;

- твердость;

- устойчивость к ударным, статическим и динамическим нагрузкам;

- пригодность для сварки, резки и гибки как механическим, так и ручным способом;

- долговременную износостойкость;

- доступную цену.

К недостаткам стали относят подверженность коррозии, тяжелый вес и склонность к намагничиванию. Для борьбы с коррозией разрабатываются специальные нержавеющие марки стали, которые изготавливаются за счет добавления хрома в сплав. В состав таких сталей могут также входить никель, молибден, титан, сера и фосфор.

Способы производства

Существует три основных метода производства стали, каждый из которых имеет свои преимущества и недостатки.

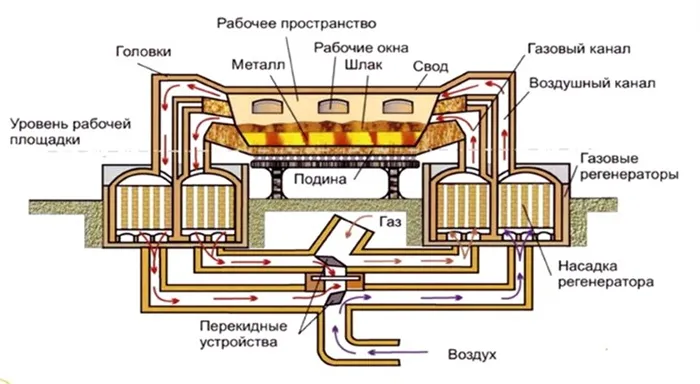

Мартеновские печи

Для плавки стали применяются специальные печи, выложенные из хромо-магнезитового кирпича. В таких печах происходит плавление сырья, окисление сплава и удаление посторонних включений. Мартеновские печи подходят для производства как углеродистых, так и легированных сталей. Они могут нагреваться до температуры, превышающей 2000 °С, что дает возможность добавлять различные примеси в процессе плавки.

— Нержавеющие стали обладают стойкостью к химической коррозии при нормальных температурах, тогда как жаростойкие стали сохраняют свои свойства при высоких температурах;

— Стали, устойчивые к электрохимической коррозии, также разрабатываются для эксплуатации при различных температурных режимах, включая повышенные и высокие температуры, что делает их подходящими для использования в тяжелых условиях.

Для получения стали важно уделить внимание различным этапам данного процесса, начиная с плавки в конвертере. Первая стадия работы заключается в продувке чугуна очищенным кислородом. Для этой стадии не требуется использование топлива. Процесс переработки 1000 кг чугуна в качественный стальной сплав предполагает расход около 350 м³ воздуха. Конвертеры могут быть с верхним, нижним или комбинированным поступлением кислорода, и последний вариант отличается высокой универсальностью. В ходе окисления чугуна выделяется значительное количество тепла, что способствует снижению содержания примесей. Последним этапом является раскисление.

Мартеновская технология подразумевает использование отражательных печей. Для выплавки металла в таких печах обеспечивается подача дополнительного тепла с использованием регенераторов. Тепловая энергия в печи образуется в результате горения топлива в воздушной струе. Также мартеновские методы включают создание окислительной атмосферы в печи, достигаемой благодаря увеличению подачи кислорода; процесс обработки в мартеновской печи занимает обычно от 4 до 6 часов. Нижние регенераторы функционируют при температуре от 1000 до 2000 градусов, применяя для своей конструкции прочный шамотный кирпич.

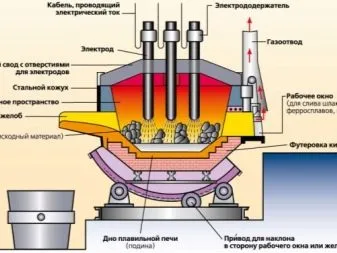

Направление потоков в печи периодически переключается. Это достигается с помощью специальных перекидных клапанов, которые в современном металлургическом производстве автоматизированы. Для получения высококачественной стали используются электропечи, где современные электродуговые установки могут производить от 100 тонн металла и более. В таких устройствах ванна имеет сферическую форму, а электроды фиксируются в устройствах, позволяющих им перемещаться вверх и вниз благодаря особому механизму.

В больших печах процесс загрузки шихты автоматизирован, что обязательно, поскольку ручной ввод материалов является опасным и неэффективным.

Во время окислительной фазы плавильного процесса происходит уменьшение содержания фосфора, а также снижение входящего водорода и азота. Также углерод окисляется до нужной степени. Во время восстановительной обработки:

- металл раскисляется;

- сталь очищается от серы;

- состав конечного продукта соответствует заданным нормам;

- температура нагрева корректируется.

Часть стали производится в индукционных печах, которые делятся на печи с кислым и основным процессами. Кислая методика позволяет избежать формирования серного и фосфорного шлака, однако окисление углерода в этом варианте происходит менее эффективно. В таком случае доля углерода в шихте должна превышать показатели готового сплава на 0,1%.

Существует несколько методов производства стали, каждый из которых обладает своими определенными достоинствами и недостатками. Выбор конкретного способа напрямую влияет на свойства получаемого материала. Рассмотрим основные способы производства стали:

Мартеновский способ

Суть мартеновской технологии заключается в переработке чугуна и металлолома в отражательной печи. Отличительной чертой мартеновского метода является высокая температура, воздействия на шихту, достигаемая за счет сжигания различных видов топлива.

Ключевые характеристики мартеновского метода включают:

- Мартеновские печи оснащены системами для подачи тепла и отвода дымовых газов.

- Топливо вводится в камеру сгорания поочередно с правой и левой стороны, что позволяет образовать мощный факел, необходимый для поддержания высокой температуры в рабочей среде на протяжении длительного времени.

- Во время загрузки шихты в камеру сгорания в нее поступает достаточное количество кислорода, необходимого для окислительных реакций с железом.

При получении стали по мартеновскому методу время выдержки шихты составляет от 8 до 16 часов. В течение всего этого времени печь работает в непрерывном режиме. С каждым годом конструкция мартеновских печей меняется и совершенствуется, что упрощает процесс производства стали и позволяет получать металлы различного качества.

На протяжении долгого времени процесс производства некоторых видов стали оставался в тайне. Например, секрет изготовления булата был разгадан лишь в XIX веке (подробнее: Изготовление булата). В нынешнее время мощь и экономическое положение страны определяется в значительной мере объемами выплавки стали на ее предприятиях.

Сталь имеет высокую пластичность, поэтому отливки, полученные в первом этапе, подвергаются различным методам обработки давлением, в том числе прокатке, прессованию, волочению и ковке.

|

|

|

|

| Прокатка | Прессование | Волочение | Ковка |

В результате этих процессов получают заготовки и полуфабрикаты, предназначенные для дальнейшей переработки, включая резание, термическую резку, гибку, сварку и нанесение защитных покрытий. Для создания сварных конструкций предпочтительно применять прокат, хотя использование поковок и литых изделий также является распространенной практикой.

Сортамент листового и фасонного проката

Прокат классифицируют согласно его сортаменту, который определяется профилем и размерами.

Вся номенклатура проката делится на 4 основные группы:

— листовой прокат (тонкий до 3,9 мм и толстый свыше 4 мм);

— сортовой прокат (квадратный, круглый, полоса, лента, уголок, швеллер, тавр, двутавровые балки, рельсы, арматура);

— трубы (бесшовные, сварные);

— специальный и периодический прокат (например, оконные профили).

Содержание примесей и углерода в стали значительно меньше, чем в чугуне. Поэтому металлургический процесс, заключающийся в переработке чугуна в сталь, подразумевает снижение уровня примесей и углерода путем их избирательного окисления и превращения в газы и шлак в процессе плавления.

Добыча руды

Для производства стали сначала необходимо добыть руду и топливо. Даже при наличии достаточного количества железной руды и каменного угля (подробнее: Природные энергоносители) еще нельзя сразу приступать к производству стали. Руду и уголь требуется подготовить определенным образом: руду необходимо обогатить, а из каменного угля сделать кокс.

Обогащение руды

Процесс, который проходит руда перед тем, как стать сталью, является длинным и сложным. Первостепенный этап на этом пути — это обогащение руды, которое осуществляется на обогатительных фабриках. Сначала руду подвергают дроблению с помощью машин, которые называются дробилки. На первой стадии дробильная установка разбивает крупные глыбы на более мелкие куски. Затем последующая дробильная установка превращает эти части в щебень и далее в более мелкие фракции, пока не получится мелкие доли, напоминающие крупу. Но этого все еще недостаточно для полного обогащения. Далее порошок отправляется на мельницу, где он становится в виде тонкого порошка.

Только после этого начинается настоящая работа по обогащению — отделение руды от сопутствующих примесей, с которыми она находилась в недрах земли. Этот процесс осуществляется с помощью воды: порошок смешивается с ней и пропускается через магнитные установки.

Магниты извлекают из мутного потока частицы магнитного железняка, а все ненужные примеси уносятся водой. Однако даже такая отобранная руда пока еще не годится для дальнейшей переработки, так как содержание железа в ней значительно увеличилось, но не до конца очищенной. Следующий этап — это превращение порошка обратно в куски. Для этого порошок смешивают с коксом, известью и подвергают сильному нагреву.

Для выплавки стали основным топливом служит каменный уголь, однако не в том качестве, в котором его добывают шахтеры. Добытый уголь изначально содержит много примесей, что может негативно сказаться на качестве будущего металла. Поэтому их необходимо удалить. Уголь, как и руда, сначала измельчают в тончайший порошок. Далее этот порошок помещается в специальную камеру, где он нагревается без доступа воздуха.

При этом из угля выделяются газ и смола. В процессе сгорания также уходят все ненужные примеси, а сам угольный порошок спекается в прочную пористую массу. Эта нагретая масса выводится из камеры на металлическую платформу и охлаждается водой, что приводит к ее разрушению на куски. Эти куски являются коксом. Теперь и руда, и топливо подготовлены к дальнейшей обработке.

Можно переходить к процессу плавки, однако на данном этапе сначала предстоит превратить железную руду в чугун. Это происходит в домне — печи-гиганте, размеры которой могут сопоставляться с десятиэтажным домом. Эта печь работает непрерывно на протяжении десятков лет.

Металлурги периодически загружают в домну руду, кокс и даже известь, которая также необходима в процессе плавления, и на выходе получают готовый чугун. Для понимания того, какие процессы происходят в домне и как руда превращается в чугун, стоит сначала снова рассмотреть железную руду.

Чугун

Железная руда представляет собой окисленный металл, то есть соединение железа с кислородом. Чтобы получить чистое железо, необходимо активное взаимодействие с кислородом. Борьба с кислородом начинается в момент, когда металлурги загружают в домну руду и кокс.

При высоких температурах кислород реагирует с углеродом кокса и отделяется от железа. В итоге происходит выделение углекислого газа. Углерод, оставшийся в процессе, занимает место кислорода и соединяется с железом, образуя чугун. Для ускорения плавильного процесса металлурги стали использовать кислород против кислорода. Для повышения температуры сжигания в домну закачивают не просто воздух, а чистый кислород. В современных домнах также применяется природный газ, что существенно ускоряет плавление и позволяет значительно снизить расход кокса, делая производство чугуна более экономичным.

Путь удешевления металла

Металлургическая отрасль прошла еще один путь удешевления металла, использование современных машинообрабатывающих технологий снизило зависимость от человека. В прошлом трудозатраты на обслуживание домны проводились в основном вручную, но сейчас в помощь металлургам пришли транспортеры, погрузочные механизмы и подъемные краны, и многие операции уже выполняются без участия человека.

Современные технологии позволяют автоматизировать большую часть процессов производства. Автоматика собирает данные о качестве загружаемых руд и кокса и предоставляет команды механизмам о том, сколько материала необходимо загрузить в печь. Она также контролирует температуру в печи, добавляя или уменьшая подачу кислорода, газа в зависимости от условий работы.

К желобу, по которому из печи выводят металл, подъезжают железнодорожные платформы с ковшами. Специальное просверливающее оборудование делает отверстие для слива металла, называемое леткой. Летка закрывается с использованием специальной пушки, которая обновляет поршневую массу, закрывающую канал после слива чугуна. Сразу после слива стартует загрузка шихтовых материалов через колошник — верхнюю часть печи, ведь металлургическая плавка в домне происходит непрерывно.