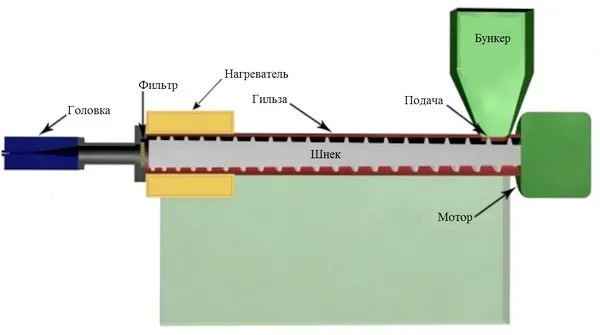

Чтобы разобраться в принципе работы экструдеров, можно провести аналогию с привычными мясорубками. Функционирование этих устройств довольно схоже. Экструдер представляет собой электромеханическую установку, состоящую из нескольких ключевых компонентов.

Экструдер: виды, устройство, работа и сфера применения

Экструдеры — это машины, предназначенные для формирования удлиненных изделий из пластиковых или текучих веществ. Этот аппарат экструдирует материал, подаваемый под высоким давлением и, возможно, с предварительным нагревом, через узкое отверстие. Такой процесс осуществляет сжатие материала. Эти устройства находят свое применение в различных отраслях производства.

- Корм для домашних животных.

- Шоколадные батончики.

- Макароны.

- Нити для 3D-принтеров.

- Пластиковые трубопроводы.

- Профили из ПВХ.

- Полиэтиленовая пленка.

- Топливные брикеты.

Экструдерное оборудование широко используется в различных отраслях. Оно незаменимо для производства гранулированного корма, макаронных изделий и длинных полых пластиковых продуктов. Хотя применяемые системы могут иметь некоторые технические отличия, они функционируют по одним и тем же принципам.

Типы экструдеров в зависимости от их работы

Экструдеры можно классифицировать на три типа по принципу действия.

Наиболее популярными являются шнековые экструдеры. Их работа основана на принципе мясорубки. Устройство оборудовано вращающимся шнеком с винтом, который захватывает подаваемый материал и выдавливает его через узкое отверстие. В результате этого процесса масса подвергается сжатию и затвердеванию. Под воздействием создаваемого давления температура исходного материала возрастает, что повышает эффективность сварки компонентов. Эти типы экструдеров являются наиболее экономически выгодными по сравнению с другими видами. Кроме одношнековых моделей, также доступны двухшнековые экструдеры. Они обеспечивают еще более качественное уплотнение, однако их стоимость выше. Это оборудование находит широкое применение в производстве кормов для животных и различных пищевых продуктов.

Поршневые экструдеры, в отличие от шнековых, обеспечивают точное дозирование материала перед процессом формования. Данное оборудование находит применение при переработке резины и пластиковых материалов.

Экструдеры, предназначенные для создания плоских листов, применяются в производстве рулонной продукции, включая стретч-пленку, пленку для теплиц, пластиковую пленку и полипропилен. Нагреваемый и вязкий материал проходит через широкие щели с плоским профилем, после чего быстро охлаждается, что помогает ему сохранять заданную форму. Транспортировка материала осуществляется при помощи гидравлических прессов, шнековых механизмов или других устройств.

Силовые экструдеры

Экструдеры для кормов зачастую работают по принципу шнековых машин. Они предназначены для переработки зерновых и травяных культур в сбалансированные корма. Существует две основные конфигурации этих систем. Первая вариант позволяет формировать длинные трубочки, в то время как вторая предлагает производить конечные гранулы.

Стандартная экструзия

Стандартная экструзия трансформирует цельное зерно в длинные, жевательные трубочки, которые затем измельчаются в хлопья. Этот вид корма загружается поверх сырья, подготовленного для переработки. В процессе дробления пульпа нагревается, что способствует уничтожению большинства микроорганизмов, способных вызвать проблемы с питанием. Более того, питательные вещества «запекаются», как в духовке, что улучшает их усваиваемость организмом животных.

Следует отметить, что экстракционные машины, используемые для переработки полимеров, имеют более сложную конструкцию по сравнению с теми, которые работают с продуктами питания для человека или животных. Эти устройства оснащены дополнительными системами отопления, что обеспечивает текучесть пластика и приближает его свойства к состоянию концентрированного молока. Также предусмотрено дополнительное охлаждение после выхода материала из экструдеров. Это помогает полимеру вернуться к своей первоначальной твердости и предотвращает деформацию готового изделия.

Наиболее сложные в техническом плане экстракторы — это те, которые формируют профили для труб и пластиковых окон. После того, как материал проходит через формовочную машину, он попадает в охладительную ванну, где используется система валков, поскольку материал еще остается в мягком состоянии. Для таких производственных линий устанавливают ультразвуковое оборудование для контроля качества изделий. В случае обнаружения недостатков, таких как зазоры или мелкие разрезы, оператор получает сигнал о необходимости выполнения корректировок.

Важно акцентировать внимание на внеклассных занятиях по кинопроизводству. Эти занятия используют плоскую матрицу с отверстиями, через которые сжимается полиэтилен или другие материалы. Пройдя через литейный пресс, материал принимает плоскую форму и мгновенно охлаждается с помощью вентилятора. Затем его сворачивают в рулоны до полной комплектации. После этого пленка подлежит резке, и цикл начинается снова.

Этот тип экстравагантного человека предъявляет особые требования к поставкам сырья. Оно должно быть полностью чистым и свободным от каких-либо примесей. Двигатели, используемые для изготовления труб, могут справляться с мелкими частицами, но эти недостатки могут проявиться в конечном продукте. Поэтому, работая с такими экструдерами, крайне важно следить за соблюдением чистоты на производстве.

В некоторых ситуациях необходимо качество, которое невозможно достичь при использовании обычных методов обработки. В производственном процессе также применяются двухшнековые машины. Это способствует более эффективной транспортировке сырья и подходит для работы с влагопоглощающими гранулами. Во многих случаях двухшнековые машины оснащены функцией самоочистки, что значительно облегчает процесс работы.

Типы экструдерных машин

Все экструдеры, вне зависимости от их назначения, имеют общий основной рабочий механизм.

- Индукционный двигатель.

- Система аварийного отключения.

- Ожидание.

- Тепловые элементы.

- Удаление головок.

Современные экструдеры классифицируются на несколько категорий в зависимости от механизма транспортировки.

- Однокатушечные, двухкатушечные и многокатушечные установки.

- Плунжеры.

- Создаются методом выдавливания с использованием поршня.

- Дисковые системы, состоящие из нескольких дисков.

- Комбинированные решения.

Винтовые экструдеры являются наиболее распространёнными и простыми в использовании. Они занимают центральное место в конструкции всего устройства и выполняют функции, схожие с мясорубками.

Существуют различные виды болларов, которые могут быть:

- Параллельные и конические;

- Ускоренные или работающие на стандартной скорости;

- С системами, работающими совместно, и с противостоящими друг другу механизмами.

На платформе Industrial Systems & Components представлен богатый выбор оборудования для самых различных отраслей.

К числу наиболее востребованных моделей относятся:

Компактные упаковочные мембраны.

Листы полиэтилена для гибкой упаковки

Сияние.

Упаковка для стеклянной продукции, электроники и других уязвимых товаров

Сферы применения экструдеров

Технологии переработки материалов находят широкое применение в различных отраслях.

- Сельское хозяйство (изготовление кормов, тепличные покрытия).

- Пищевая промышленность (сладости, паста, детское питание, жевательные резинки, кукурузные хлопья).

- Производство упаковочных изделий, многослойных пакетов и термоусадочных пленок.

- Создание гидрогеля для канцелярских принадлежностей, полиграфии, ламинирования, печати на принтерах, 3D-печати.

- Строительные материалы (экструзия пенополистирола, теплоизоляционные материалы, ПВХ-профили, полистирол, полипропилен).

- Изготовление пластиковых труб.

- Химическая отрасль (произведение удобрений, изделий из силикона, резинотехнических изделий).

- Металлообработка (профили из алюминия).

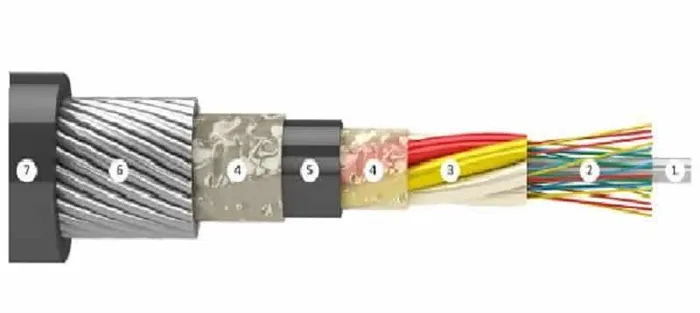

- Экструзия кабельных оболочек и термоусадочных трубок.

- Альтернативные источники энергии (твердое биотопливо).

Форма конечного изделия зависит от конфигурации отверстия в калибраторе. При экструзии через щелевую форму на выходе будет листовой материал. При наличии поперечного сечения в форме кольца образуются трубчатые изделия (в виде макарон).

Принципы работы экструдеров

Расположение экструдера

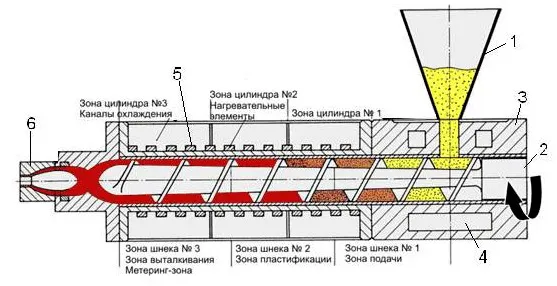

Устройство состоит из трех основных секций:

В первой области экструдера (зона загрузки) гранулированное сырье, полимерный порошок или переработанные отходы помещаются в бункер и направляются к вращающимся лопастям шнека, приводимым в движение электродвигателем. Гранулы поступают под действием силы тяжести или сжатого воздуха, созданного компрессором. С увеличением объема поступающего полимера, материал постепенно перемещается в более горячую зону и в конечном итоге достигает области плавления. В этой зоне глубина резьбы и расстояние между витками значительно меньше, чем в других частях устройства. Под воздействием повышенного давления пластиковый колпачок прижимается к разогретой стенке и сильно сжимается.

Далее расплав проходит через фильтр с отверстиями различного размера, располагающийся перед головкой в загрузочной зоне экструдера. Основная функция этого фильтра заключается в улучшении гомогенизации расплава и устранении мелких загрязняющих частиц. Это имеет особое значение при производстве ультратонких полупрозрачных пленок, которые подвержены структурным повреждениям и образованию отверстий в материале в случае наличия инородных частиц.

На завершающем этапе экструдированный материал выдавливается через формовочное сопло с заданным отверстием, которое зависит от формы изделия, предназначенного для изготовления.

Плавление полимерных гранул в основном происходит благодаря высокой сдвиговой деформации сжатого сырья. Нагревательные элементы, размещенные в экструдере, способствуют ускорению процесса плавления. Как только внутренние трения массы генерируют достаточное количество тепла для обеспечения непрерывного плавления полимера, электронагреватель автоматически отключается, и система переходит в режим адиабатической термодинамики.

Изготовление изделий из фторопластов, термореактивных и некоторых термопластов осуществляется с использованием экструзионных поршней. Эти устройства чаще используются для обработки малопоточных материалов по сравнению со шнековыми или дисковыми машинами. Трубы, прутки и профильные изделия производятся на плунжерных экструдерах.

Область применения

Процесс экструзии находит широкое применение в различных отраслях.

- Электротехническая промышленность — изоляция кабелей, детали инструментов и оборудование.

- Строительная промышленность — изготовление труб, ПВХ профилей, полимерных пленок и материалов для изоляции.

- Пищевая промышленность — производство макаронных изделий, пасты и шоколадной продукции.

- Сельское хозяйство — комбикорма и топливные брикеты.

- Медицинская и фармацевтическая промышленность — пробирки, иглы и таблетки.

Дополнительные производственные линии работают по тому же принципу. Отличия в конструкции, технических характеристиках и условиях работы определяются исключительно требованиями к итоговому продукту.

Классификация

Линии для производства корпусов предлагаются в различных вариантах и спецификациях.

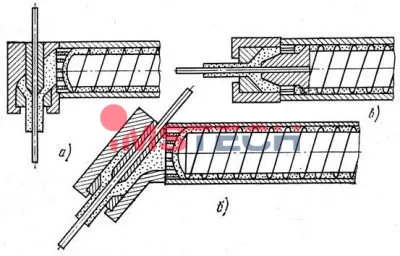

Рис. 2. Различные типы литейных головок: а) прямоугольная — б) диагональная — в) квадратная.

РИСУНОК 3. Схема двухшнекового экструдера.

Принципы работы

Экструзия – это один из самых популярных методов производства изделий из пластмасс.

Для экструзии применяются различные термопластичные полимеры, такие как полиэтилен, полипропилен, поливинилхлорид и полистирол.

Современные экструзионные машины используют технологии горячей, теплой и холодной экструзии.

Подготовленный и измельчённый материал загружается в камеру подачи.

Материал фиксируется с помощью винта, при вращении которого происходит нагревание, уплотнение и перемещение к зоне ламинирования.

Со временем он плавится, проходит через зону сжатия и продвигается к формующим матрицам.