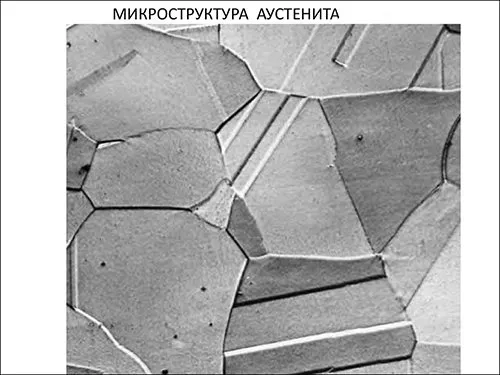

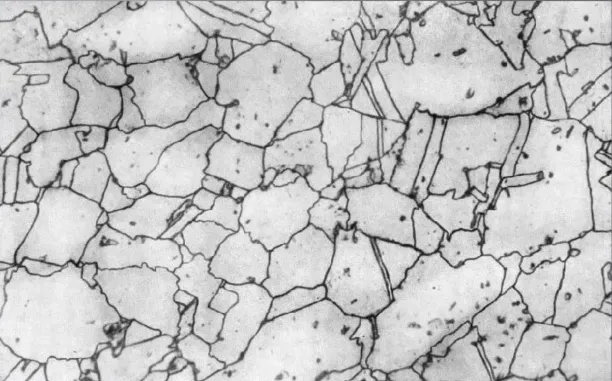

При проведении сварки аустенитных сталей в области, подвергающейся нагреву, наблюдается явление роста зерна. Этот процесс протекает более плавно по сравнению с ростом зерна в нелегированных конструкционных сталях. Тем не менее, в случаях, когда карбидная фаза действует как барьер, рост зерна в зоне термического влияния может быть приостановлен или вовсе не произойти.

Какие стали относятся к аустенитным, и какими свойствами они обладают

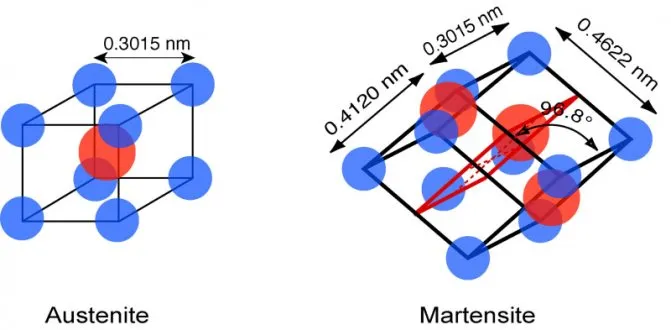

Аустенит представляет собой однофазный раствор углерода с содержанием γ-Fe, достигающим до 2%. Эта сталь характеризуется особым порядком расположения атомов, что определяет структуру её кристаллической решетки. В основном выделяют два типа кристаллических решеток:

- BCC (объемно-центрированное кубическое) α-железо: В этом типе структуры один атом находится в каждом из восьми углов куба и один атом расположен в центре куба.

- HCC (гранецентрированное кубическое) γ-железо: Здесь один атом располагается в каждой из восьми вершин куба и по одному в каждой из восьми граней, что приводит к наличию в сумме шестнадцати атомов.

Говоря проще, аустенит можно определять как особую структуру или состояние металла, которое отвечает за его уникальные технические свойства. Эти свойства не могут быть достигнуты в других состояниях, так как они напрямую зависят от конкретной структуры. Без присутствия аустенита процесс закалки сталей становится невозможным. Аустенит является наиболее распространенной, экономически выгодной, технически доступной и в некоторых случаях единственной технологией упрочнения металлов.

При проектировании конструкции, например, сауны, важной является толщина используемого металла. На рабочие параметры сауны влияют следующие две ключевые характеристики:

- Горящий стальной лист: Если для строительства печи используют тонкостенные листы, то её необходимо ремонтировать уже спустя шесть месяцев после начала работы. Сталь толщиной 4 мм быстро прогревает пространство сауны, однако срок её службы будет очень коротким. Поэтому производители предпочитают использовать для изготовления камер печей нержавеющую, жаропрочную хромированную сталю AISI 430 толщиной от 4 до 6 мм.

- Теплопроводность: Температура, достигаемая в сауне, во многом зависит от толщины стенок камеры сгорания. Подумать о том, чтобы создать печную камеру из стали толщиной 10 мм или более, может показаться логичным шагом для предотвращения горения, однако такой подход имеет свои недостатки. Чем толще металл, тем больше тепловой энергии и времени потребуется для его нагрева и поддержания необходимой температуры. В результате система обжига теряет свою экономическую целесообразность. Оптимальной толщиной для печных камер в сауне считается диапазон 6-8 мм.

Минимально допустимая толщина стали в топочной камере составляет 4 мм, и это относится лишь к моделям на основе AISI 430 и 08X17T. В других случаях требуется минимум 6 мм. Мастера рекомендуют использовать конструкционные стали толщиной 8 мм для строительства собственных саун.

Какими электродами надо варить банную печь

Для сварки нагревателя потребуются электроды, которые подбираются в зависимости от типа стали, использованной в производстве. Для соединения нержавеющей стали наиболее часто применяется метод аргонодуговой сварки. К числу подходящих электродов относятся CL 11 и D4.

После процесса сварки крайне важно удалить шлак и образовавшиеся окалины. Это предотвращает коррозию в сварном соединении, обеспечивая долговечность и надежность конструкции.

Для сварки конструкций из стали в экстремальных условиях (например, при пожарах) активно используют электроды НИАТ-5, ЭА-112/15, ЭА-981/15 и ЭА-981/15. Выбор конкретного электрода зависит от толщины металла и температуры его нагрева.

Создать каменку своими руками по силам каждому, кто имеет базовые навыки, а также умеет правильно подбирать детали и расходные материалы.

Применение сплавов

Аустенитные стали широко применяются в условиях высоких температур от 200°C и выше, например, в боксах парогенераторов, роторных и турбинных механизмах, а также в сварочных аппаратах. Однако недостатком аустенитных сплавов является их относительная низкая прочность, что приводит к возможному растрескиванию и разрушению рабочих поверхностей оборудования, особенно когда они контактируют с разнообразными гидроксидами продолжительное время. Чтобы устранить такие недостатки, в состав железосодержащих сплавов добавляют различные химические элементы, такие как ванадий и ниобий, обладающие способностью формировать карбидную фазу, которая, в свою очередь, делает сталь более прочной.

Аустенитные нержавеющие стали также находят применение в областях, подверженных сложным эксплуатационным условиям и высоким температурным колебаниям. Например, они активно используются в сварке коррозионностойких труб. При этом процессе между крепежными элементами образуется соединение; когда трубы из аустенитной нержавеющей стали нагреваются до температуры плавления, в них возникает монолитная структура, которая оказывает защитное действие на металл, не позволяя ему подвергаться окислительным процессам и значительным колебаниям температур.

К тому же аустенитные стали обладают высокой устойчивостью к воздействию электромагнитного излучения. Именно эта особенность делает их незаменимыми в производстве электронных компонентов. Аустенит повышает стойкость радиомеханики, не теряя своих характеристик при изменениях в магнитном поле. Благодаря этому радиоприемники уверенно принимают необходимые сигналы, не сталкиваясь с проблемами.

Аустенитные сплавы железа активно применяются производстве различных механизмов, работающих в водной среде, так как нержавеющая сталь обладает высокой коррозионной стойкостью. Это достигается за счет правильного соотношения хрома и никеля, что позволяет формировать тонкий защитный слой, который минимизирует воздействие водной среды на рабочую поверхность металлической детали. В результате такой подход обеспечивает снижение износа деталей. Однако стоит учитывать, что при избыточном вымывании никеля, материал теряет свою коррозионную стойкость полностью.

Стали с высоким пределом текучести находят применение в современных корпусах турбин, так как предотвращают деформацию блока и улучшают прочностные характеристики. Кроме того, благодаря крупнозернистой структуре стала, такие стали могут быть использованы для укрепления конструкции ротора турбины. Однако стоит отметить, что использование данной технологии увеличивает стоимость механизмов, так как они содержат большое количество дорогостоящей аустенитной стали.

Рекомендуется прокаливать электроды с добавлением фторида кальция за 1,5-2 часа до сварки при низких температурах (200-300°C). Это мероприятие позволяет минимизировать риск возникновения пор в электроде.

Аустенитные стали

Аустенит — это однофазный раствор углерода с содержанием γ-Fe до 2%. Его характеристика заключается в порядке размещения атомов, создающего уникальную кристаллическую решетку. Выделяют два ключевых типа:

- BCC

α-железо (объемно-центрированное): один атом размещается в каждом углу куба, а другой — в его центре.

α-железо (объемно-центрированное): один атом размещается в каждом углу куба, а другой — в его центре. - HCC γ-железо (гранецентрированное): один атом располагается в каждой из восьми вершинок куба и по одному в каждой из восьми граней, в результате чего получается всего 16 атомов.

По сути, аустенит является состоянием металла, определяющим его технические характеристики, которые нельзя достичь в других состояниях. Это связано со способностью металла изменять свои свойства, адаптируясь к новым условиям за счет структурных трансформаций. Аустенит находится в сердце процесса закалки, что делает его наиболее распространенной и экономически оправданной технологией упрочнения стали.

Свойства аустенитных сталей и где их используют

Состояние железа в γ-фазе (аустенит) отличается уникальными свойствами, позволяющими металлу сохранять свои характеристики при температурах, превышающих +850°C, а также выдерживать отрицательные температуры до -100°C и ниже. Кроме того, аустенит обладает высокой коррозионной стойкостью, электрохимической инертностью и другими важными эксплуатационными свойствами, без которых многие технологические процессы в различных отраслях промышленности стали бы невозможны.

- Нефтеперерабатывающая и химическая промышленность,

- медицинская сфера,

- аэрокосмическая индустрия и авиастроение,

- электротехническая область.

Жаропрочность стали — это способность не терять свои технические характеристики при критических температурных режимах с течением времени. Ухудшение свойств происходит в основном в случае, когда металл не способен противостоять ползучести, что ведет к смещению атомов на молекулярном уровне. Постепенно происходит размягчение, а процесс старения стали начинает ускоряться, как при высоких, так и при низких температурах. Степень этого процесса с течением времени может служить мерой способности металла противостоять нагреву.

Коррозионная стойкость — это способность металла противостоять разрушению (дислокационной ползучести) не только с течением времени при экстраординарных температурных режимах, но и под воздействием агрессивных сред, т.е. при взаимодействии с веществами, активно реагирующими с одной или несколькими составляющими. В зависимости от типов выделяют два вида коррозии:

- Химическая: обозначает окислительный процесс, происходящий в таких средах, как водяной пар, воздух или газ.

- Электрохимическая: представляет собой растворение металла в кислых средах, обогащенных положительно или отрицательно заряженными ионами. При наличии разности потенциалов между металлом и электролитом возникает поляризация, что приводит к частичному взаимодействию между двумя веществами.

Холодостойкость обозначает способность стали сохранять свою структуру при криогенных температурах в течение продолжительного времени. Важно отметить, что структура хладостойкой стали может изменяться и принимать форму обычных низколегированных сталей из-за деформации кристалличесрой решетки, но только при ультранизких температурах. Главным недостатком таких сталей является то, что их оптимальные свойства становятся эффективными лишь при температурах ниже нуля, то есть при температуре, равно или ниже нуля их использование недопустимо.

Металлы, из которых изготавливаются полуфабрикатные изделия, условно делятся на следующие формы:

- Листы: толщина которых варьируется от 4 до 50 мм с гарантией фиксации химического состава и механических свойств.

- Поковки: многие компоненты, проходящие через процесс сварки из-за сложностей обработки являются, по сути, готовыми изделиями на стадии литья, таким как роторы, диски, турбины и трубы для двигателей.

Методы соединения аустенита включают:

- Сварка: процесс ограничен при использовании высоких температур, превышающих 250°C,

- Сварка в инертной атмосфере: может быть выполнена с использованием газа или флюса с последующей термообработкой.

- Механическое соединение: возможно с использованием болтов и других крепежных элементов, сделанных из схожего материала.

Аустенитные стали относятся к наиболее дорогостоящим инженерным сталям. Их применение в промышленности ограничивается узкой специализацией.

При сварке аустенитных сталей проведение предварительного подогрева конструктивно не обязательно, однако в отдельных ситуациях для снижения внутренних напряжений может проводиться предварительный нагрев до 200°C.

Аустенитная сталь

Нержавеющие стали известны не только своей высокой прочностью и стойкостью к механическим повреждениям, но и тем, что являются отличными проводниками тепла и имеют антикоррозийные свойства. Эти металлы занимают первое место в списке материалов, используемых для производства инструментов, оборудования и деталей машин. Одним из самых популярных и широко используемых материалов в этой группе является аустенитная сталь, которая находит применение во многих отраслях промышленности благодаря своим уникальным физическим и химическим свойствам. В чем же заключается суть аустенитной стали и чем она отличается от мартенситных и ферритных сталей?

Существует несколько типов сплавов нержавеющей стали с различными свойствами и прочностью. Наиболее распространенное сравнение аустенитной стали происходит с ферритной, которая, тем не менее, обладает гораздо меньшей коррозионной стойкостью за счет низкого содержания хрома. Кроме того, аустенитные стали имеют относительное удлинение почти в два раза больше, чем у ферритных. Ферритные сплавы, не имея высокой стойкости к межкристаллитной коррозии, вызванной хлорид-ионными соединениями, часто комбинируют с аустенитом. Применение такой комбинации дает двойной или аустенитно-ферритный сплав. Мартенситные сплавы — это аустенитные стали, которые в процессе производства подвергаются быстрому охлаждению и фактически закаливаются. Результатом такого процесса является более твердая структура, обладающая высоким уровнем износостойкости и прочности, однако они также хуже противостоят коррозии.

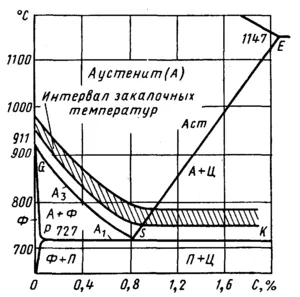

Аустенитные стали относят к группе металлов, которые сложно обрабатывать. Для улучшения основных свойств аустенита и изменения его структуры могут применяться следующие виды термической обработки:

Отжиг. Этот процесс включает нагрев стали до температур от 1000 до 1200°C в течение определенного времени, после чего идет охлаждение в средах, таких как масла, воздух или вода. Отжиг способствует повышению устойчивости к окислению и увеличивает пластичность стали.

Двойная закалка. Этот процесс начинается с нормализации аустенитного сплава при температуре 1200°C, после чего происходит повторная закалка при температуре 1000°C, в результате чего увеличивается пластичность металла и его термостойкость.

Аустенитные стали представляют собой легированные сплавы, в которые могут вводиться различные компоненты в различных пропорциях:

- Никель: снижает точку перехода в аустенит, упрощает процесс закалки и увеличивает его глубину. Никель растворяется в аустените и феррите, не образуя карбидов, а улучшая их твердость и вязкость. Он также способствует графитизации и ускоряет осаждение цементита.

- Хром: повышает прочность сплавов, вызывая измельчение зерна и улучшая их прокаливаемость, что делает его распространенным в производстве специальных и инструментальных сталей.

- Марганец: снижает температуру аустенитного превращения и стабилизирует аустенитную структуру, что улучшает устойчивость к растяжению и ударам.

- Вольфрам: увеличивает прочность и стойкость к истиранию сплава, его высокое содержание повышает устойчивость к механической обработке.

- Молибден: увеличивает твердость, прочность и коррозионную стойкость материала, уменьшает его хрупкость и повышает сопротивление ползучести.

- Ванадий: улучшает тонкость и твердость стального сплава.

- Кобальт: добавляется для образования аустенита, увеличивая его жесткость и диапазон аустенита, что делает его важным в высокотемпературных сплавах.

- Титан: предотвращает межкристаллитную коррозию и устойчив к поверхностным напряжениям и температурным изменениям.

- Азот: используется вместо углерода, когда последнего нельзя добавить в сплав по определенным причинам.

- Ниобий: подобен титану, образует феррит и карбид, помогает предотвратить межкристаллитную коррозию.

- Бор: добавляется для повышения пластичности, его содержимое обычно составляет около 0,003%, поскольку он значительно увеличивает прокаливаемость стали до 0,6% углерода.

- Медь: схожа по физическим свойствам с чистым железом, но обладает большей устойчивостью к коррозии, особенно при содержании более 0,20% в сплаве.

Аустенитные стали, благодаря своей стойкости к механическим повреждениям и атмосферным воздействиям, находят применение в различных сферах человеческой деятельности. Они активно используются в химической и нефтехимической промышленных процессах, при производстве оборудования для производства, хранения и транспортировки агрессивных веществ, включая азотную кислоту, а также в изготовлении теплообменников, коррозионностойких труб и многих других изделиях.

Детали радиоэлектронного оборудования изготавливают из аустенитной стали, так как этот материал не боится электромагнитного излучения. Ее свойства остаются неизменными даже при изменении структуры магнитного поля, что позволяет радиостанциям уверенно принимать сигналы в любых условиях, даже самых сложных.

Аустенитная сталь: особенности и характеристики

Аустенитные стали обладают специализированными преимуществами, что делает их незаменимыми в агрессивных условиях эксплуатации. Они часто применяются при строительстве электростанций и на предприятиях нефтяной и химической промышленности.

Аустенитные стали — это высоколегированные сплавы, которые при кристаллизации формируют однофазную систему, с характерной кристаллической решеткой, содержащей центральные атомы на гранях. Эта структура сохраняется даже при воздействия очень низких температур, достигающих до -200°C. В некоторых ситуациях может присутствовать другая фаза, однако её объем в сплаве не превышает 10%. В таком случае решетка будет объемно центрированной.

Жаропрочные и огнеупорные марки аустенитных сталей могут проходить различные виды термической обработки для улучшения их эксплуатационных характеристик и изменения имеющейся зерновой структуры. Такие изменения могут касаться величины и распределения дисперсионных фаз, размера слитка, размерности зерна и других параметров.

Отжиг аустенитной стали позволяет снизить её твердость (что бывает необходимым) и устранить излишнюю хрупкость. Механическая обработка, как правило, включает в себя нагрев стали до 1200°C в течение 30-150 минут, после чего следует быстрое охлаждение. Сплавы с высокими легирующими компонентами обычно подвергаются закалке в масле или на воздухе, в то время как сплавы простых составов принимают охлаждение в чистой воде.

Двойная закалка часто применяется: сначала сплавы нормализуются при температуре 1200°C, а затем следует вторая нормализация при температуре 1100°C, чтобы повысить пластичность и термостойкость.

Устойчивость к жаре и механической прочности можно улучшить двойной термической обработкой (закалкой и старением). Все жаропрочные сплавы подвергаются предварительному старению перед использованием (т.е. закаляются с использованием дисперсионного метода).

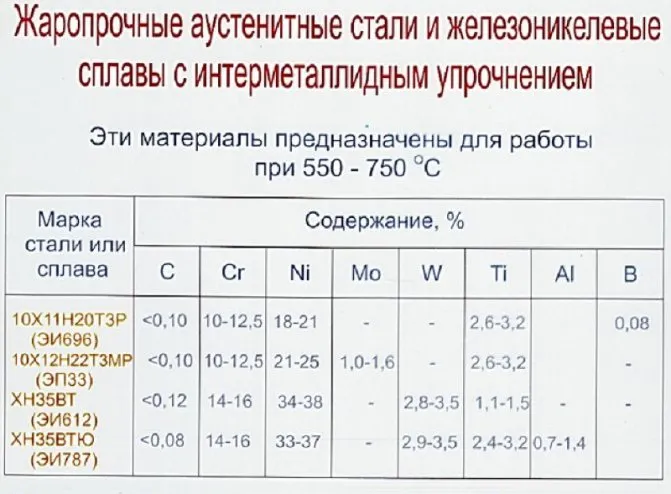

Помимо никель-хромовых сплавов, в производстве могут встречаться и сплавы, относящиеся к категории дисперсионного упрочнения за счет добавления твердосплавных или интерметаллических уплотнений. Это улучшает механические характеристики материала.

Свойства

Классификация аустенитной стали включает описание её свойств, среди которых выделяются несколько аустенитных сплавов, например:

- Дуплексные аустенитные сплавы (или двухфазные ферритные сплавы) отличаются высоким содержанием хрома и относительно низким содержанием никеля. Для их улучшения может добавляться молибден, титан и ниобий. Данные стали представляют собой сочетание аустенита и феррита в равных частях. Это обеспечивает им повышенные прочностные характеристики, а также делает их менее восприимчивыми к коррозионным трещинам.

- Аустенитно-мартенитные: имеют менее выраженную коррозионную стойкость за счет низкого содержания хрома, но увеличенный уровень углерода. Обычно эти сплавы используются в термообработанном состоянии с шлифованной или полированной поверхностью. Применяются в изготовлении лопастей турбин, бритвенных лезвий и даже столовых приборов из нержавеющей стали.

В дополнение к никель-хромовым композициям, производство может также включать сплавы, относящиеся к категории закалки осадком, которые укрепляются твердосплавными или интерметаллическими уплотнениями.

В процессе производства стали обращают внимание на образование пустот, анализируя изменения в состоянии металла. Кроме того, термообработка является частью наблюдения, где аустенит — одна из таких вариаций. При дальнейшем закаливании можно получить различные структуры, такие как мартенсит или перлит.

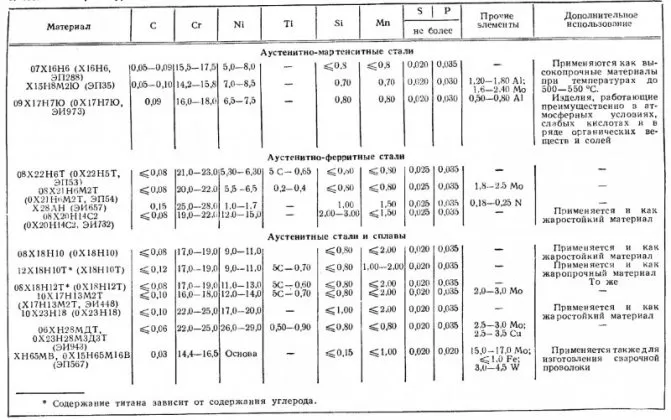

Существенным документом для аустенитных сталей является ГОСТ 5632-2014, который указывает требования для каждой марки металла. Если рассмотреть маркировку, то можно заметить, что она состоит из буквенно-цифрового кода. Буквы указывают на элементы, которые содержатся в высоких концентрациях, тогда как примеси с низким содержанием не обозначаются непосредственно, но их значение должно быть отражено в паспорте материала. Цифровая часть обозначает содержание углерода в процентах, после чего следуют буквы с указанием композиции легирующих элементов и их процентного соотношения соответственно.

Примером маркировки может быть 06Cr18Ni11, где указано содержание углерода — 0,06%, хрома — 18%, а никеля — 11%. Это показывает, что каждая марка обозначает легирующие элементы и их процентное содержание в составе, а также содержание углерода в сплаве.

По этой причине криофильные сплавы активно используются для производства специального оборудования и машин в регионах с жесткими климатическими условиями. Также они востребованы в производстве аэрокосмических деталей и изделий.

Как сваривается

Соединение аустенитных сталей осуществляется посредством различных сварочных технологий, таких как сварка поперечной фаской или шлаковая сварка. Реже используется метод, при котором сварка приводит к образованию соединений в инертной газовой среде. Каждый из методов имеет свои преимущества и недостатки, которые может учесть только опытный специалист, знакомый с характеристиками применяемого оборудования и свойствами заготовки.

Сварочный процесс требует соблюдения определенного алгоритма. Аустенитная сталь во время сварки меняет свое состояние, что может приводить к нежелательным деформациям. Невместительное использование неправильной технологии сварки может привести к качеству шва низкого уровня, что в свою очередь сказывается на прочности соединения.

Как химические элементы воздействуют на аустенит

Разнообразные легирующие элементы входят в состав аустенитной стали и прямо влияют на её характеристики и свойства. К ним относятся:

- Хром: При введении его в больших количествах на поверхности материала образуется защитный оксидный слой, предотвращающий коррозию, для чего требуется минимальное содержание углерода. В противном случае возможно образование карбида из-за реакции между двумя компонентами.

- Никель: Повышает пластичность стали, часто присутствует в значительных концентрациях, что также уменьшает размер зерен, способствуя высокой прочности.

- Углерод: Вводится в малых количествах.

Существуют и другие легирующие компоненты. Например, хром может быть частично заменен азотом для усиления химической и электрической прочности. Марганец и кремний способствуют стабилизации свойств аустенита и усиливают общую прочность сплавов. Важные добавки в виде ниобия и титана применяются в тугоплавких сплавах.

Аустенит является одним из наиболее востребованных и популярных видов стальных сплавов, подходящим для производства различных комплектующих и оборудования. Однако его обработка требует учета разнообразных аспектов, чтобы не нарушить исходные свойства материала.

Процесс образования аустенитных сталей осуществляется во время зернования и развития начальной микроструктуры металлической детали. Аустенит возникает на границе раздела между ферритом и карбидной фазой, с постепенным растворением карбидных частиц в твердом растворе аустенита.

В итоге, аустенитная сталь представляет собой специфический вид стального сплава, отличающегося уникальной кристаллической структурой, именуемой аустенитом. Физические свойства аустенитных сталей включают отсутствие магнитных характеристик, внушительную механическую прочность, замечательную коррозионную стойкость и химическую инертность.

Аустенитные стали широко используются для производства различных видов специального оборудования, например, для турбин, радиоэлектронных компонентов, космического оборудования, дуговых печей и т.д.

Основным компонентом аустенитных сталей является железо, а также разнообразные легирующие добавки (никель, хром, алюминий, вольфрам, ниобий и прочие). В зависимости от конкретного состава выделяют разные типы аустенитных сталей — жаропрочные, хладостойкие, коррозионностойкие и так далее.

Сварка деталей из аустенитной стали может осуществляться различными методами — дуговая, в защитной газовой среде, плазменная и др. При этом важно учитывать параметры температуры аустенита, чтобы избежать получения швов низкого качества с трещинами.

Структура, маркировка и состав аустенитных сталей регулируются нормами ГОСТ. Согласно этим нормам, содержание железа в сплаве может быть определено двумя методами: металлографией или магнитным методом.