Наличие данного недостатка негативно сказывается на внешнем виде готовой продукции и увеличивает уровень брака из-за отклонений в размерах или формах компонентов, объединенных при производстве данной продукции.

Что такое пластификатор?

Ламинаторы пользуются большой популярностью в современном производственном процессе. Они способствуют повышению пластичности строительных смесей и улучшению их эксплуатационных показателей.

Пластификатор представляет собой специализированную добавку для бетона, которая обеспечивает раствору дополнительную пластичность, текучесть и подвижность.

Бетон находит применение во множестве направлений, охватывая практически все сферы строительства, включая высокие жилые здания, мосты и дамбы. Эти сооружения часто сталкиваются с резкими изменениями температуры и уровня влажности, поэтому они должны обладать высокой устойчивостью к любым погодным условиям. Помимо этого, сам процесс возведения зданий также подвергается влиянию различных метеорологических факторов: жары, дождя или холода. Ключевым моментом становится обеспечение качества бетонной смеси, что напрямую влияет на долговечность конструкции. Одним из способов улучшить характеристики бетона является использование специализированных добавок.

Какова функция пластификатора?

Готовые бетонные смеси зачастую необходимы для самых разных строительных работ. Их применяют для заливки опалубки и создания различных узких элементов. Высокая плотность бетона ограничивает его полное применение. Разбавление бетона водой изменяет его физические характеристики, что в свою очередь приводит к снижению прочности и долговечности конструкции. Именно поэтому для улучшения свойств бетона используются специальные добавки, известные как пластификаторы.

Пластификатор — это специальная добавка, предназначенная для бетона и цементного раствора, которая увеличивает текучесть и пластичность смеси.

Использование пластификаторов позволяет улучшить такие характеристики бетона:

- Волатильность. Бетон обычно движется медленно и имеет пустоты внутри своей структуры. Пластификатор способствует повышению текучести смеси.

- Снижает паропроницаемость и водопроницаемость, а также улучшает морозостойкость.

- Увеличивает прочность и ускоряет склеивание соединений.

- Способствует увеличению долговечности готового бетона.

Как пластификаторы влияют на эксплуатационную прочность бетонного раствора?

Пластификаторы обладают свойствами, которые значительно повышают прочность бетонного раствора и уменьшают потребление цемента и воды в конечной смеси. Внедрение данного вещества способствует улучшению адгезионных характеристик бетонных смесей. Это подразумевает, что раствор обладает равномерной стабилизацией, не подвержен расслоению, имеет бесшовные соединения и хорошо сцепляется с металлической арматурой. Повышение этих характеристик бетона позволяет создавать высокопрочные смеси, обладающие продолжительным сроком службы.

Данные смеси применяются не только для производства бетона, но и для других строительных составов. Они часто находят применение в растворах для укладки плитки и стяжках половых покрытий с подогревом. Такая смесь обеспечивает достижение однородной поверхности с минимальными затратами усилий. Единая структура раствора и отсутствие воздушных пузырьков делают процесс укладки пола гораздо проще.

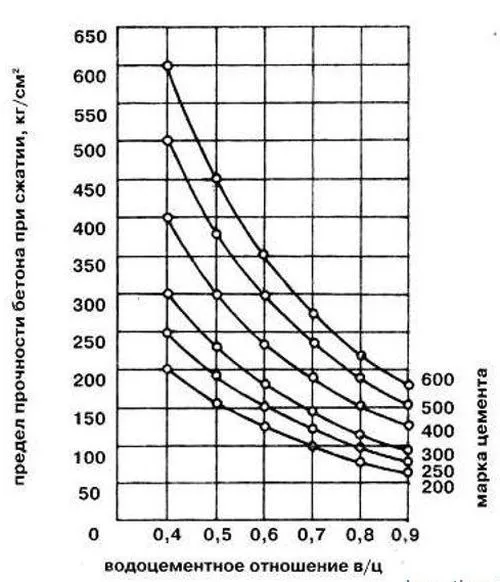

Соотношение воды и цемента имеет прямое влияние на качество и долговечность как бетонных, так и растворных смесей.

В современном строительстве пластификаторы занимают важное место, и на рынке представлено большое разнообразие этих добавок с различными составами и уровнями концентрации. Производители указывают рекомендованное количество пластификаторов, которое следует добавить в смесь для достижения оптимальной консистенции. Обычно содержание пластификаторов в готовой смеси для раствора составляет от 0,15% до 0,3% по массе.

Изучите эффективность использования суперпластификатора при внесении его в почву. Для умения провести сравнительный анализ двух способов введения добавки — в виде.

Свойства пластика

К числу наиболее значимых свойств относятся:

— низкая плотность (0,85-1,8 г/см³),

— крайне низкая проводимость (как электрическая, так и тепловая),

— умеренные значения механической прочности.

— Разложение под воздействием тепла (в некоторых случаях с предварительным размягчением),

— отсутствие чувствительности к влаге,

— устойчивость к кислотам и их производным,

— различные реакции в органических растворителях (в зависимости от химического состава полимера),

— практически не представляют опасности для здоровья,

— морозостойкость (хрупкость материала при ударе при заданной температуре).

Эти характеристики могут быть достигнуты и изменены с помощью различных методов, таких как сополимеризация или стереоспецифическая полимеризация, а также путем комбинации разных пластиков друг с другом и с другими материалами (например, стекловолокно, текстиль, наполнители, пигменты, световые и термоусиливатели, ускорители отверждения). Пластификаторы (такие как ди-бутилфталат, полиэтиленгликоль, силикон), антипирены и антиоксиданты также могут быть использованы для достижения необходимых свойств.

Виды пластиков

Тип полимера, используемого в процессе, а также метод его превращения из вязкого состояния в твердое при высоких температурах во время производства пластиковых изделий определяет классификацию пластмасс на:

— Термопласты. Процесс нагревания приводит к их плавлению, в то время как охлаждение возвращает их в исходное состояние. Эти материалы легко поддаются плавлению и застыванию. Они могут быть переработаны для создания новых изделий. Тем не менее, стоит отметить, что качество изделий, произведённых из переработанного материала, будет немного ниже по сравнению с качеством первичных продуктов.

— Макромолекулы изначально имеют линейную структуру, которая преобразуется в сшитую при определённых условиях отверждения (более высоких, чем первоначальные). При нагревании материал становится мягким и плавится. Однако, после процесса отверждения он больше не может стать растворимым или повторно расплавленным. Это подразумевает, что повторное использование и переработка таких материалов являются невозможными. Удивительно, насколько хорошо эти пластмассы подходят для производства прессованных порошков.

Кроме того, пластик может содержать газ (например, в виде пены с низкой плотностью).

По составу пластмассы классифицируются на:

— термопластичные листы. К ним относятся виниловое и органическое стекло, состоящее из смол, стабилизаторов и пластификаторов в малых дозах.

— ламинаты. Это такие материалы как гетинакс, текстолит и армированные стекловолокном пластики, в которых используются бумага или ткань в качестве наполнителя.

— Обязательным условием является наличие волокон в составе наполнителя.

— формуемые. Представляют собой массы мономатериалов, которые состоят из смол.

— прессованные порошки — это материалы, созданные на основе порошкообразных наполнителей.

По области применения пластмассы делятся на следующие виды:

— теплоизоляционные материалы (например, пенопласты, вспененные пластмассы и прочие) для строительных нужд,

— химически устойчивые материалы (такие как ПЭ, ПП, фторлон, непластифицированный ПВХ) для использования в промышленности,

— Структурные материалы (например, текстолит, стекловолокно и другие).

— Универсальный (прессованная мука) для общих целей.

В зависимости от используемого связующего вещества, пластмассы могут быть следующими:

— Эпоксидные пластмассы (на основе эпоксидной смолы),

— фенольные пластмассы (на основе фенолформальдегидной смолы),

— аминопласты (на основе меламиновой или карбамидоформальдегидной смолы).

Сырьё для производства пластмасс

Как было отмечено ранее, основой любого типа пластика служит полимер. Наиболее распространенным сырьем является этилен, из которого получают полистирол, полиэтилен и поливинилхлорид. Полимерное связующее может быть как синтетическим, так и натуральным (например, белок, крахмал, целлюлоза). Однако натуральные полимеры применяются значительно реже. В то же время, пластмассы, созданные на основе синтетических полимеров, демонстрируют превосходные эксплуатационные характеристики. Вот некоторые из наиболее значимых полимеров:

— Полимеризация. Полиэтилен изготавливается из продуктов, которые подвергались интенсивной термической обработке. Этот материал отличается высокой эластичностью и стойкостью к различным кислотам и растворителям.

— Поливинилхлорид (ПВХ). Обладает высокой устойчивостью к нагреванию, плавится лишь при температуре 200 °C. Широко используется в производстве линолеума, плинтусов, труб, декоративных панелей, а также искусственной кожи.

— Полистирол (PS) — прочный материал, однако обладает значительной хрупкостью. Он находит применение в создании теплоизоляционных материалов и облицовок.

— Фенолформальдегид. Один из первых полимеров, использовавшихся в строительной индустрии. В современности его основного используют для производства клеевых составов, лаков и красок. Основное сырьё для его изготовления составляет фенол — обесцвеченные игольчатые кристаллы с характерным ароматом.

— Мочевина-формальдегид. Это сырье является одним из самых доступных для производства пластиковых материалов. Несмотря на высокую прочность, оно быстро теряет свои свойства при взаимодействии с влагой. В данном случае используется формалин — бесцветный газ формальдегид с резким запахом, растворенный в воде.

— Полиэстер. Эти материалы обладают высокой степенью специализации и стоят недешево, что ограничивает их применение. Чаще всего полиэстеры применяются в производстве красок и лаков.

— Кремнийорганические соединения. Основу этих материалов составляет кремний. Подчеркнем их химическую и термическую стойкость, а также отличную совместимость с различными силикатами. Они подходят для использования в покрытиях, красках и защитных лаках.

Тем не менее, помимо явных плюсов, полипропилен имеет и свои недостатки: низкую степень прозрачности и увеличенную хрупкость, а также сложности при переработке с использованием некоторых технологий (например, глубокой вытяжки).

Суперконцентрат для устранения статического электричества

4. Антистатический суперконцентрат

Одним из ключевых свойств, способствующих распространению и быстрому внедрению полимеров в производственные технологии, являются их отличные электроизоляционные характеристики.

С другой стороны, высокое относительное поверхностное сопротивление до 10¹⁷ Ω приводит к накоплению электростатического заряда на поверхности полимерных материалов. Эти статические заряды остаются на поверхности полимера и могут вызывать различные проблемы:

- В процессе производства возможны электрические разряды. Искрение, происходящее в результате этого, может вызвать воспламенение горючих газов, пыли или жидкостей.

- При обработке пластиковых пленок, волокон и лент возникают сложности, так как статическая нагрузка мешает нормальному сращиванию или разделению пленок.

- Упаковка или товары для потребителей быстро теряют свою привлекательность из-за накопления пыли, вызванного статическим электричеством. Этот негативный эффект существенно снижает уровень продаж, особенно в косметической отрасли (например, флаконы с шампунем, гели для душа и прочее).

Применение антистатических средств позволяет снизить поверхностное сопротивление до 10^9 Ω, в зависимости от типа полимера и активных ингредиентов, что предотвращает возникновение электростатического заряда.

Наиболее часто встречающиеся антистатики включают в себя как гидрофильные (влагоудерживающие), так и гидрофобные (влагоотталкивающие) компоненты. После того как состав мигрирует на поверхность, гидрофобная часть действует на стабилизацию полимерного материала, в то время как гидрофильная часть притягивает влагу из окружающей среды, что позволяет снять внутреннее напряжение в материале. Таким образом, поддержание оптимального уровня влажности является критически важным для максимальной эффективности антистатических веществ. Наивысший антистатический эффект обычно достигается через 3-6 дней после производства изделия.

Долговременное и некорректное хранение гигроскопических антистатических концентратов может вызвать их впитывание влаги. В таких ситуациях целесообразно высушить маточный раствор перед проведением дальнейшей обработки. Антистатики обеспечивают смазывающее воздействие, что приводит к снижению вязкости расплава и облегчает извлечение отливок из форм. Если температура обработки слишком высока, значительная часть вещества может испариться, что снижет прямой антистатический эффект. Во многих случаях возможности сварки и печати готовых продуктов оказываются ограниченными. В этих ситуациях рекомендуются антистатические добавки или специальные методы последующей обработки, такие как обработка коронкой.

Применение на пленках, контактирующих с продуктами питания: максимально допустимая дозировка составляет 4 %.

Стандартная дозировка находится в пределах 1,0-2,0 массовых процентов.

Суперконцентраты для улучшения характеристик изделий вторичной переработки

5. Процессинговые (экструзионные) полимерные добавки

Добавки, используемые для переработки полимеров, известные как «смазки», основаны на фторполимерах и фторэластомерах. Они идеально подходят для обработки основных полимеров с целью улучшения эстетики, технологичности и повышения производственной эффективности оборудования.

Широкое применение добавок на основе фторполимеров в процессе экструзии началось с их внедрения в производство пленок из линейного полиэтилена (LLDPE). Основные аргументы в пользу использования линейного полиэтилена заключаются в повышенной производительности экструзионного оборудования и улучшенных механических характеристиках по сравнению с ПЭНП. Тем не менее, переработка LLDPE на стандартных установках для переработки LDPE действительно приводит к повышению производительности. Однако одновременно с ростом производительности возникают и дефекты на поверхности изделий. Эти нарушения в виде разрушений расплава или «акульей кожи» стали причиной увеличения использования фторэластомеров, которые продолжают применяться и по сей день.

Главная причина данного эффекта заключается в том, что расплавленный полиэтилен обладает хорошей адгезией к металлическим поверхностям. Это приводит к тому, что внешний слой расплава прилипает к стенкам экструдера. Для обеспечения качества продукции расплав должен двигаться с равномерной скоростью по всей поверхности при его выходе из фильеры. В зависимости от используемого материала и различных скоростей потока это может приводить к растрескиванию внешних слоев. Повреждения на поверхности проявляются в виде текстуры, напоминающей «акулью кожу».

Фторполимеры обладают даже большей способностью прилипать к металлу, чем полиэтилен, в результате чего в экструдерах и на фильерах формируется защитный слой, схожий с тефлоновым покрытием. Основным эффектом этого слоя является то, что расплав полимера больше не контактирует с металлом. Это помогает избежать значительных различий в скорости внутри расплава, тем самым предотвращая образование трещин и повышая общую производительность экструзионной линии.

Применение данной добавки позволяет:

1. Для экструзии:

- Гарантия равномерной подачи материала и контроль за геометрическими параметрами изделия.

- Улучшение блеска и качества поверхности (устранение эффекта «акульей кожи»).

- Снижение нагрузки на вальцы, что способствует повышению производительности, уменьшению потребления энергии и снижению температуры обработки.

- Избежание подрумянивания (пригорания) краев формы.

- Сокращение времени нахождения материала в экструдере для быстрого изменения цвета и типа материала.

- Возможность переработки линейного полиэтилена (до 100% в рецептурах) на традиционных экструзионных линиях без переналадки и модификаций.

2. Для литья под давлением:

- Повышенный блеск поверхности.

- Улучшенная текучесть материала.

- Оптимизация разгрузки (распределение смазки).

- снижение нагрузки на оборудование и уменьшение расхода энергии, а также понижение температуры заливки

- быстрая смена цвета и материала

Эти преимущества не связаны с изменением индекса расплава или ухудшением физико-механических характеристик полимера.

Рекомендуемые нормы расхода:

- В процессе наращивания: 1,2 — 1,5 % от массы в течение первых 50-60 минут.

- После корректировки режима: Сократите расход до 0,6 — 0,8 % от массы.

6. Суперконцентрат-антиоксидант

Суперконцентрат антиоксиданта используется в ситуациях, когда требуется обеспечить повышенную термостабильность при производстве пластиковых изделий (из ПЭВД и ПП) из вторичных полимерных материалов.

Суперконцентраты для снижения горючести полимеров

8. Антипиренные суперконцентраты

Антипирены применяются для улучшения огнестойкости полимеров и способны замедлять распространение пламени. Они находят применение в различных сферах, таких как строительство, транспорт, электротехническая и электронная промышленности и других областях.

В отличие от других добавок, таких как антиоксиданты, светостабилизаторы или антистатики, антипирены необходимо импортировать в значительных объемах.

Суперконцентрат для защиты от ультрафиолета

9. Светостабилизирующий УФ-суперконцентрат

Все пластиковые изделия (например, пленка ПВД и разнообразные пластиковые изделия) подвержены воздействию тепла, солнечного света и кислорода, что может приводить к их деградации, то есть снижению механических и физических характеристик.

Одной из основных причин этого процесса разрушения является ультрафиолетовое (УФ) излучение солнца. Оно вызывает и ускоряет необратимые химические реакции, включая расщепление и сшивание полимерных молекул.

Это не только меняет внешний вид материалов, но также негативно сказывается на их механических и физических свойствах. Поглощение кислорода приводит к изменению молекулярной структуры полимера, что провоцирует типичные явления старения: трещины, миграция компонентов, изменение окраски и ухудшение механических характеристик. Прозрачность клейких лент снижается, коробки становятся хрупкими и начинают трескаться, а садовые стулья могут сломаться под весом человека, сидящего на них. Введение светостабилизаторов в состав полимеров позволяет замедлить процесс деградации и продлить срок службы изделий.

Кроме упомянутого выше воздействия, данный продукт также выступает в роли эффективного термостабилизатора для полиолефинов. Это значит, что позволяет избежать необходимости использования дополнительных веществ, если материал требует термостабилизации.

Высокая молекулярная масса используемых стабилизаторов препятствует их миграции на поверхность готового изделия, что исключает ухудшение адгезии и стабильности давления, а также минимизирует риск снижения эффекта фотостабилизации из-за вымывания компонентов.

Добавление данного суперконцентрата в количестве от 1,0% до 3,0% w/w (в зависимости от толщины) в процесс производства полиолефиновых пленок обеспечивает защиту от солнечной радиации на протяжении трех сезонов. При желании клиента, суперконцентрат может быть окрашен, чтобы придать мембране необходимый цвет в рулоне.

Существует также множество менее распространенных мнений по этому вопросу. Например, российские исследователи занимаются разработкой пластификаторов на основе углеводов. Результаты тестирования этих добавок показали положительные результаты в сравнении с уже существующими коммерческими продуктами, хотя исследования еще не завершены.

Основы технологии самоуплотняющегося бетона

Состав, смесь, бетонная масса, ACE, отдельное добавление добавок, прочность, добавочные компоненты, бетон, испытание цемента, экономическая эффективность.

Самоуплотняющийся бетон — это форма бетона, характеризующаяся своей способностью к самоуплотнению. Он состоит из смеси мелкого заполнителя и цемента, а также проходит испытания на прочность в Японии и других странах, где использование обычного бетона также распространено.

Исследование влияния добавки бентонита на свойства раствора

С учетом уникальной способности бентонитовой добавки значительно уменьшать конструктивные характеристики цементной смеси, было осуществлено шесть сравнительных исследований для оценки эффективности применения бентонита как в смесях с добавлением суперпластификатора, так и без него.

Самоуплотняющийся бетон, бетонная смесь, цементный тест, водоцементное отношение, мелкий заполнитель, высокая обрабатываемость и минеральные добавки. Рассматривается влияние состава бетона с использованием мелкого заполнителя на свойства конечного продукта.

Все пластиковые изделия (такие как пленка ПВД и другие пластмассовые изделия) подвергаются воздействию тепла, солнечных лучей и кислорода, что вызывает их деградацию, то есть утрату механических и физических свойств.

ТОП-5 лучших марок

Ведущие строительные торговые центры страны каждый год формируют пользовательский рейтинг пластификаторов, которые пользуются высоким спросом и демонстрируют большие объемы продаж. Также они устанавливают их средние рыночные цены. Исходя из этих сведений, рейтинг пластификаторов для стяжек в России представлен ниже.

Sika Sikament BV-3M

Жидкая добавка универсального назначения для стяжек, полов с подогревом и фундаментов, доступная в пятилитровых контейнерах по цене 619 рублей. Достоинства Sika Sikament BV-3M:

- Высокопрочный и влагостойкий бетон, подходящий для влажных помещений, включая гидравлические системы и мостовые конструкции,

- Текучая и легкая в обработке смесь,

- Повышенная морозостойкость, теплостойкость, влагостойкость и долговечность,

- Простота процесса установки,

- Снижение расхода цемента,

- Экологически безопасный состав.

Недостатками являются:

- Высокие финансовые затраты,

- Ужесточенные меры предосторожности при использовании химических веществ.

Cemmix CemPlast

Суперпластификатор в жидкой форме, доступный в упаковках по 5 литров, средняя цена на российском рынке составляет 621 рубль.

Преимущества Cemmix CemPlast:

- Изготавливает высокомобильные бетонные смеси,

- Снижает затраты труда при производстве цементного раствора,

- Уменьшает объем воды в бетонной смеси,

- Улучшает прочность и долговечность пола, предотвращая отслоение и сегрегацию воды,

- Обеспечивает значительную экономию цемента и воды — до 20%,

- Обладает высокой обрабатываемостью до P5,

- Увеличивает прочность цементного раствора всего за 2 часа,

- Продлевает срок службы пола в два раза.

Недостатки

- Содержит химически активное вещество, что требует повышенных мер безопасности на рабочем месте,

- Не следует сливать раствор в землю или в канализацию.

Plitonit Эстрих

Данный продукт представляет собой жидкий пластификатор, предназначенный для полусухих строительных смесей. Он выпускается в таре объемом 10 литров, а средняя цена на рынке составляет 1731 рубль.

Преимущества стяжки Plitonit:

- Снижение расхода цемента до 20%,

- Увеличение износостойкости цементного раствора для полов,

- Увеличение толщины бетонной стяжки,

- Повышение трещиностойкости в тонком слое до 20 мм,

- Широкий диапазон рабочих температур, особенно при использовании противоморозной добавки Plitonit.

Недостатки:

- Высокая цена,

- Ограниченный спектр применения, предназначен только для полусухого раствора.

Isomat Plastiproof

Это качественный герметик для строительных смесей, который доступен в жидкой форме в упаковках по 5 кг и средняя цена на него составляет около 1350 рублей.

Преимущества PLASTIPROOF:

- Улучшает водонепроницаемость цементного раствора,

- обеспечивает пластичность бетона при низком соотношении воды к 1 м³ смеси,

- предотвращает избыточное образование пузырьков воздуха во время подготовки смеси,

- обладает антикоррозийными характеристиками благодаря отсутствию хлора в своем составе,

- совместим с различными видами портландцемента.

Почему важно сделать правильный выбор?

Состав цементного раствора и качество пластификаторов зависят от назначения строительного объекта. Для жилых районов действуют определенные важные требования:

- Проницаемость водяного пара,

- звукоизоляционные свойства,

- термостойкость.

Для нежилых помещений, таких как павильоны, прачечные и печи, необходимо учитывать следующие характеристики: паропроницаемость, звукоизоляция и теплостойкость.

При выборе ламината также следует учитывать климатические условия, в которых находится здание.

Поэтому перед подбором пластификатора клиент должен чётко понимать условия его применения, а также пропорции пластификатора и цемента в бетонной смеси. Важно также обращать внимание на обрабатываемость цементного раствора, морозостойкость, теплостойкость конечного материала и диапазон рабочих температур.

Замены материалов и их приготовление

Полностью заменить пластификатор самодельными средствами не представляется возможным, так как он состоит из химически активных веществ с высокой молекулярной массой, производимых промышленным способом.

Однако для несложных строительных работ можно использовать некоторые вещества, которые найдутся в домашних условиях:

- Клей ПВА,

- ПВА (поливинилацетат), клей ПВА, моющие растворы,

- известь в количестве до 20 % от массы цемента.

При выборе моющих средств отдавайте предпочтение тем, которые обладают низким уровнем пенообразования. Кроме того, важно помнить, что указанные выше бытовые компоненты, использующиеся в роли смягчителей, могут способствовать появлению сыпи и плесени в помещениях с плохой вентиляцией.