Легкие бетонные блоки находят широкое применение в процессе реконструкции устаревших зданий благодаря своему невысокому весу. Они отлично подходят для увеличения этажности существующих строений, поскольку не создают чрезмерной нагрузки на уже существующие фундаменты и стены.

Газобетон

Легкий бетон — это специализированный вид ячеистого бетона, который представляет собой искусственный камень, известный своей уникальной структурой с множеством небольших отверстий. Эти отверстия выполняют функцию газовых пор и имеют сферическую форму, с диаметром в диапазоне от 1 до 3 миллиметров. Ключевыми характеристиками легкого бетона являются равномерность распределения пор, качество объема и их закрытость, что определяет его эксплуатационные свойства.

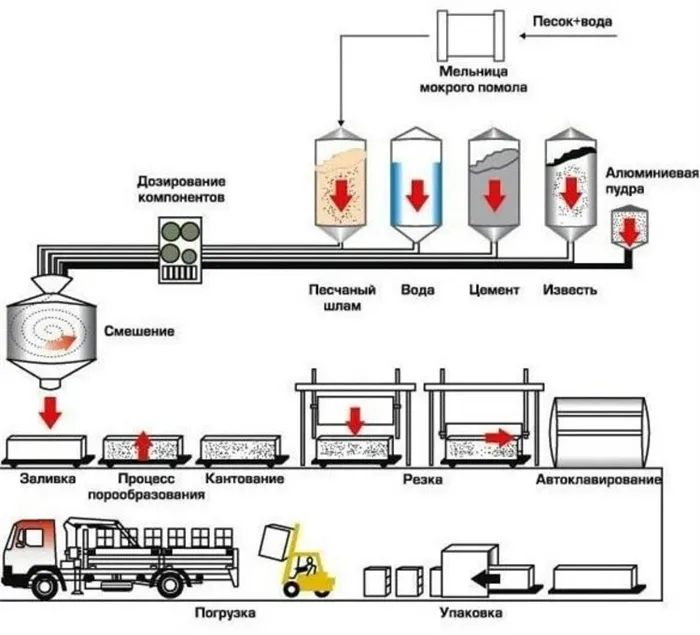

Основными компонентами легкого бетона являются цемент, кварцевый песок и газообразователи, хотя могут также добавляться такие вещества, как гипс и известь. Важно отметить, что в состав могут входить промышленные отходы, такие как зола и шлак, что делает материал более экологичным. Алюминиевые пасты и порошки служат как специализированные газообразователи. Смешанные с водой компоненты заливаются в формы, где вода и газ инициируют реакцию, в результате которой выделяется водород. Этот процесс способствует образованию пор, что позволяет смеси подниматься, подобно тесту. После того как смесь застывает, ее обрезают на аккуратные блоки, плиты и панели. Затем готовая продукция подвергается отверждению в автоклаве с паром, позволяя достичь необходимой прочности, либо высушивается с использованием электрического обогрева. В зависимости от условий отверждения процесс может делиться на автоклавный и неавтоклавный.

Газобетон отличается высокой обрабатываемостью, что позволяет использовать простые инструменты для различных манипуляций: его можно пилить, сверлить и строгать без особых усилий. Черты, такие как возможность простого вбивания гвоздей и крепежных элементов, также делают его комфортным в использовании. Однако со временем автоклавный газобетон становится все более сложно обрабатываемым. Эта разновидность бетона является огнеупорной, поскольку состоит исключительно из неорганических компонентов. Кроме того, газобетон демонстрирует высокие показатели экологической безопасности, что существенно отличает его от природного радиоактивного бетона и тяжелого бетона, которые имеют более высокий уровень плотности.

Газобетон приобрел большую популярность на международной арене. В настоящее время существует более 240 заводов в 50 разных странах, производящих порядка 60 миллионов кубических метров продукции из ячеистого бетона ежегодно.

Содержание

- Лучшая теплоизоляция и долговечность по сравнению с обычным газобетоном.

- Для производства газобетона требуется меньше цемента.

- По степени обработки ячеистый бетон легко сравнить с деревом: его можно пилить, сверлить и забивать гвозди без особых усилий.

- Неармированный газобетон обладает проницаемыми порами и плохо изолирует.

Производственные процессы легких бетонов в СССР начали набирать активность в 1930-х годах. К 1950-м годам автоклавный газобетон (ААС) стал производиться в промышленных масштабах. В 1960-х годах появились научные направления, самостоятельно исследующие возможности автоклавного газобетона, которые значительно опередили европейские разработки в аналогичной области.

К концу 1980-х годов в СССР было возведено свыше 250 миллионов квадратных метров зданий различных назначений, включая жилые, общественные, промышленные и животноводческие. Несмотря на довольно высокий уровень местных научных исследований, главным ориентиром для советской индустрии оставались западноевропейские технологии (такие как снижение плотности и объема плит до 300 кг/м³). Эти разработки основывались на использовании стабильных поставок материалов и современного оборудования, обеспечивающего высокую однородность конечного продукта. В 1987 году была принята новая программа жилья в СССР, в рамках которой разрабатывалась научно-техническая инициатива под названием «Система эффективного строительства жилых и общественных зданий из ячеистого бетона». Это программа предусматривает строительство примерно 250 новых заводов по производству автоклавного газобетона с суммарным увеличением объема производства до 40-45 миллионов кубических метров в год к 1995 году.

В рамках указанной программы планировалось не только нарастить объемы производства самозатвердевающего бетона, но и добиться уменьшения средней плотности продукции (которая для блоков составляла 600-700 кг/м³). Программа четко указывала: «Таким образом, семикратное увеличение производства газобетона в нашей стране должно сопровождаться двукратным снижением плотности».

В 2011 году производство газобетона в России достигло более 3,2 миллионов кубических метров в год, а количество заводов по производству газобетона превысило 80. К 2015 году было запланировано введение в эксплуатацию еще 10 новых заводов.

Интересный факт: Процесс заливки смеси в формы осуществляется до половины, поскольку раствор значительно увеличивается в объеме в течение нескольких часов. Значительное укрепление блока происходит лишь на 28-й день его отверждения.

Из каких компонентов состоит газобетонный блок?

Качество легкого бетона в значительной мере зависит от качества входящих в его состав компонентов и используемого оборудования, что в результате определяет характеристики блоков. Все компоненты тщательно смешиваются, вспениваются, а затем затвердевают, создавая требуемую пористую структуру.

Состав легкого бетона мы рассмотрим более подробно ниже.

Цемент

Качество вяжущего вещества — цемента — регулируется стандартами ГОСТ 31108-2016. В соответствии с этим стандартом допускаются различные марки цемента в состав смеси:

- CEM I 32.5 или старое обозначение PC400 D0 (без добавок),

- CEM I 42.5 или PCP 500 D0,

- CEM II 32.5 или PC 400 D20 (с 20% добавок в общей массе нового цемента),

- CEM II 42.5 или PC 500 D20.

Важно помнить, что сульфатостойкий цемент не должен применяться в производстве газобетона.

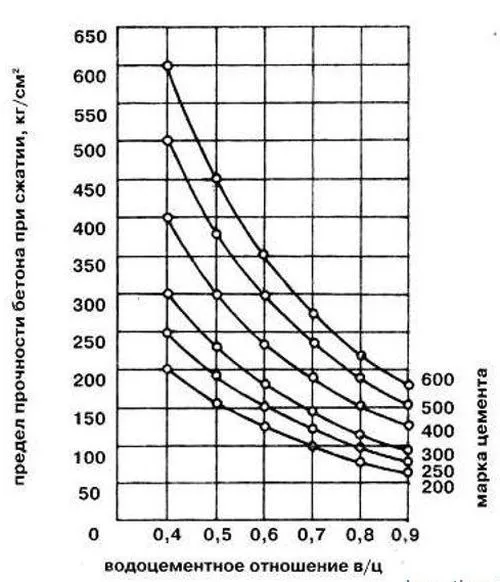

Качество и марка цемента играют значительную роль в конечном результате. Например, для производства прочных строительных блоков рекомендуется использовать цемент марки М500; для менее нагруженных строительных блоков и теплоизоляционных изделий подойдет цемент М400, а наиболее экономичный вариант — цемент М300, который может использоваться только для теплоизоляционных изделий. Добавки, обозначенные буквой ‘D’ и цифровым значением, способны улучшить эксплуатационные характеристики газобетона.

Важно: Перед тем как использовать цемент, необходимо тщательно проверять срок его годности. Устаревшие или просроченные материалы нехорошо скажутся на качестве конечной продукции. К примеру, каждый дополнительный месяц хранения цемента приводит к потере 10% от первоначальной прочности.

Песок

В качестве основы можно использовать речной, карьерный или кварцевый песок с мелкой или очень мелкой фракцией, согласно требованиям ГОСТ 8736-2014.

Размер фракции песка должен находиться в диапазоне от 0,1 до 0,5 мм. Чем мельче будет песок, тем выше прочность у легкого бетона.

Необходимо отметить, что доля глины, ила и других примесей в песке не должна превышать 2% от общей массы. В случае наличия в песке камней, земли и крупных заполнителей, его следует просеять несколько раз для достижения нужных результатов.

Известь

В производстве используется дробленая негашеная известь — гидроксид кальция Ca(OH)2, которая должна соответствовать следующим требованиям согласно СН 277-80:

- температура закалки должна составлять не менее 60°C;

- время тушения — от 4 до 15 минут;

- наличие активных CaO и MgO должно быть более 70%;

- восстановление горения не должно превышать 2%;

- проникаемость фракций размером 0,08 мм должна составлять не менее 85%.

Так же, согласно ГОСТ 23732-2011, можно использовать обычную питьевую воду. В летний период ее можно нагревать до 50-60°C, а в зимний — до 60-80°C.

Содержание воды в смеси не должно превышать 45-75% от общей массы и зависит от качества и бренда цемента, а также температуры в помещении и добавляемых компонентов.

Газообразователь

Для газообразования в составе газобетона используется алюминиевая пудра, которая вступает в реакцию с водой, выделяя водород. Именно водород и создает ту самую пористую структуру блоков.

Некоторые люди высказывают мнение о потенциальной вредности алюминиевой пудры для здоровья, однако стоит отметить, что после окончания реакции уровень свободного алюминия очень низок, что делает экологические характеристики блоков сопоставимыми с экологическими стандартами древесины. Этот факт подтвержден множеством экспериментов.

Метод вспенивания с использованием алюминиевой пудры активно используется с конца 19 века и применяется до сих пор.

Пропорции

На изображении показан процесс производства газобетонных блоков в автоклавной печи. В этом процессе элементы подвергаются воздействию высокого давления (до 12 бар) и температур (180-190 °C) в течение 12 часов в специальной печи. Данные условия способствуют превращению смеси в прочный материал с минимальным уровнем усадки.

Интересный факт: во время заливания смеси в формы, уровень заливки достигает лишь половины объема, поскольку раствор увеличивается в объеме в течение нескольких часов. Завершение процесса отверждения происходит лишь на 28-й день.

Когда блоки отверждаются без автоклавного метода, этот процесс происходит естественным путем, однако выход готовой продукции в таком случае заметно ниже. Этот подход подходит для малых производств и позволяет сократить затраты примерно на 30%.

Для 1 м³ газобетона плотностью D500 необходимо использовать следующие пропорции:

- Цемент — 286 кг;

- Песок — 286 кг;

- Известь — 234 кг;

- Алюминиевая пудра — 544 г;

- Сульфат натрия — 4,6 кг;

- Каустическая сода — 3 кг.

Для получения 1 м³ газобетона, изготовленного в условиях ручного обжига, требуются следующие пропорции:

- Цемент — от 51 до 71% от общей массы;

- Песок — от 0,6 до 3,5%;

- Алюминиевая пудра — от 0,01 до 0,15%;

- Известь — от 0,04 до 0,7%;

- Гипс — от 0,1 до 0,4%;

- Хлорид кальция — от 0,5 до 3%;

- Вода — оставшийся процент.

Важность правильного подбора ингредиентов

Если в смесь добавляют слишком много компонентов, это может существенно снизить прочность, звукоизоляцию и теплоизоляционные свойства, а также экологичность конечного продукта.

Недостаток важного компонента, такого как газообразователь, может привести к невозможности создания пористой структуры блоков, что отрицательно скажется на их теплоизоляционных характеристиках.

Добавление газообразователя в смесь должно проходить под строгим контролем.

При недостаточной дозировке, например, на 0,06%, блоки могут не достичь необходимой плотности и прочности, в то время как превышение дозы даже на 0,1% может привести к избыточному выделению водорода во время реакции. Это, в свою очередь, может вызвать образование крупных пор и значительное уменьшение объема блока сразу после завершения отверждения.