Большинство людей продолжают выполнять необходимую работу тупыми инструментами, пока они не перестают функционировать. Следствием этого является необходимость выбрасывать их и приобретать новые.

Как правильно точить сверла по металлу на наждаке. Немного теории

В первую очередь важно разобраться в конструктивных особенностях инструмента, чтобы определить, какие элементы следует восстанавливать, а какие надо оставить нетронутыми. Во время процесса заточки нам поможет инструмент, с помощью которого можно проверить углы и длину отрезанных кромок.

Конструкция сверла

Сверло по металлу состоит из хвостовика и рабочей части. Эти две составляющие изготовлены из разных сталей, которые связываются друг с другом посредством сварки. Например, хвостовик обычно выполнен из незакаленной стали.

В то же время рабочая часть изготавливается из закаленной быстрорежущей стали. Эта часть условно делится на секцию калибровки и секцию резки. Структуре рабочей секции соответствуют следующие элементы:

- две режущие кромки,

- две задние поверхности (спинки), наклоненные от режущих кромок,

- две передние поверхности, расположенные под режущими кромками и создающие канавки для удаления стружки,

- перемычка, соединяющая режущие кромки и задние поверхности,

- две канавки, предназначенные для удаления стружки,

- две пластины, формирующие внешние концы бурового долота,

- две полоски на спинах.

Основные детали сверла создают режущую кромку на пересечении передней (паза) и задней части (спинки). Для восстановления остроты этой кромки спинку обрабатывают при помощи точильного камня или другого подходящего инструмента.

В процессе использования затупляются в первую очередь именно режущие кромки. Поэтому шлифование направлено на восстановление остроты, геометрии и угла между передней и задней частью.

Параметры, которые нужно восстановить

При правильном затачивании металлического сверла необходимо восстановить следующие параметры:

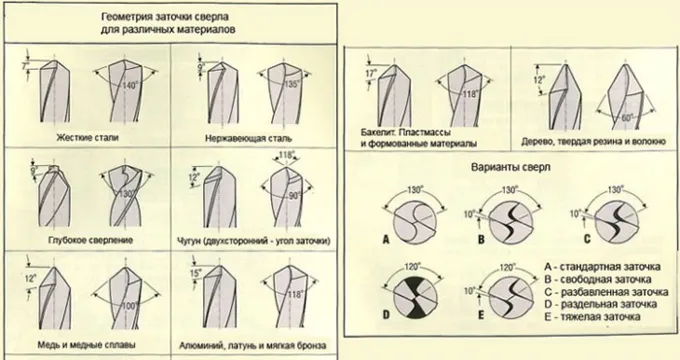

- Угол, образованный режущими кромками в месте пересечения с болтом, должен находиться в диапазоне от 116° до 118°. Однако это значение не ограничивающее, так как при работе с материалами различной твердости и вязкости оно может изменяться от 60° до 150°. В редких случаях этот угол может достигать 180°.

- Угол между режущей кромкой и осью сверла составляет половину значения угла на кончике, т.е. около 58° — 59°, если угол на кончике сверла составляет 116° — 118°. Этот угол должен быть одинаковым для обеих режущих кромок. Важно, так как несимметричность может привести к работе только одного края, в результате чего сверло будет неравномерно изнашиваться, сильнее нагреваться и хуже резать материал.

- Форма и длина режущих кромок. Длина кромок должна быть одинаковой с обеих сторон и измеряется от центра болта до острия. Если длина кромок различается, это может привести к проскальзыванию во время сверления, увеличивая диаметр отверстия выше номинального значения, указанного на сверле. Хотя в некоторых случаях кромки могут намеренно иметь разную длину, чтобы создавать отверстие чуть больше стандартного диаметра.

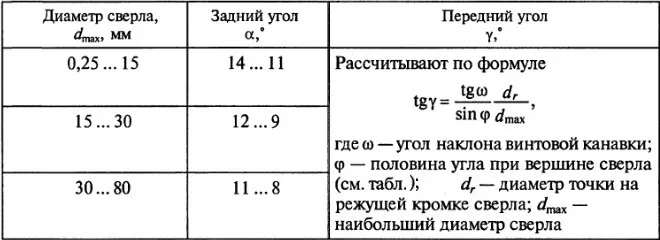

- Угол заднего среза. Это один из самых критичных параметров при восстановлении остроты, несоблюдение которого может значительно снизить производительность бурения, вплоть до полной утраты ее эффективности. В зависимости от обрабатываемого материала угол может колебаться от 7° до 17°.

Приспособление для заточки сверл из гайки. Промышленное заточное оборудование для металлообрабатывающего цеха

При интенсивном использовании сверлильных станков для восстановления работоспособности инструмента требуется специализированное основание. Профессиональные шлифовальные установки для сверл различных диаметров позволяют значительно экономить время и силы, однако стоимость таких устройств слишком велика для частного использования.

Полученные сведения помогут вам выбрать точилку, избегая лишних затрат. Также доступны сменные принадлежности, которые можно использовать с ручными электроинструментами, такими как дрели, но это уже тема для отдельной статьи.

При сверлении отверстий в металлических детях используемые инструменты подвержены значительному износу, что приведет к перегреву и выходу из строя. Чтобы избежать этого, необходимо регулярно восстанавливать геометрические параметры сверл, производя эту процедуру максимально точно и качественно с помощью специального устройства для заточки. Простое приспособление, которое можно смонтировать своими руками, позволит быстро и эффективно заточить затупившиеся сверла без необходимости тратить деньги на новые.

Когда речь идет о сверлах из нержавеющей стали, необходимость в собственном устройстве для заточки становится особенно актуальной.

Устройство для заточки сверл крайне важно, если сверлильные инструменты часто используются именно для работы по металлу, так как они быстро изнашиваются и требуют регулярной замены. Вскоре, в отличие от древесины, сверло, предназначенное для работы с которой, практически не требует обращения и может не нуждаться в заточке несколько месяцев или даже лет. В случаях, когда в конструкции сверла имеются твердосплавные наконечники, устройство для заточки также не является критически важным, поскольку они практически не подвержены заточке и могут использоваться до полного износа или поломки.

Многочисленные опытные мастера зачастую не прибегают к заточному оборудованию и полагаются исключительно на свой опыт и интуицию. Однако практика показывает, что в таких случаях намного эффективнее использовать механизированные процессы, что позволяет достичь высокой точности и необходимого качества итогового результата.

Станки необходимы для выполнения высокоточных деталей.

На современном рынке доступно множество компонентов для заточки сверл, которые могут эффективно восстановить геометрию инструмента, даже если у пользователя нет опыта работы с такими процессами. Вместо того чтобы тратить средства на подобное оборудование, вы можете изготовить простой станок для заточки сверл собственными руками.

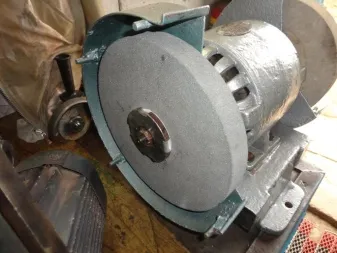

Простая и эффективная заточка сверл. Заточка сверла на точильном станке.

На обычном заточном станке можно легко заточить сверло, предназначенное для работы с различными материалами, включая металл, дерево и бетон. Важным аспектом является наличие платформы, расположенной перед рабочей поверхностью точильного круга. Расстояние между платформой и краем всех кругов не должно превышать одного миллиметра. В магазинах можно встретить заточные станки, не имеющие такой платформы. Если ваш заточный станок не оборудован данной платформой, но у вас возникла необходимость заточить сверло, не переживайте. Прокрутите вниз, и мы расскажем, как можно выполнить заточку вручную, используя шлифовальную доску.

Если насадка значительно затупилась, то есть режущие кромки несимметричны относительно спинок, рекомендуется изготовить простое приспособление для правильной заточки инструмента, выполняя следующие шаги:

- Нанесите прямую линию на нижней стороне корпуса под углом 60 градусов к рабочей поверхности шлифовального круга. Данная линия должна быть четко видна на рабочей поверхности,

- Прикрепите к платформе кусок металлического уголка, выровненный по намеченной линии. Угол должен располагаться точно под 60 градусов к рабочей поверхности. Фиксацию этого угла можно произвести с помощью обычной струбцины, однако, если заточка сверл вам потребуется часто, можно просверлить отверстие в платформе и закрепить угол гайками и болтами.

С помощью данного простого приспособления в виде уголка вы сможете установить сверло и удерживать его под стабильным 60-градусным углом для заточки. Перед началом работы нужно установить в станок грубошлифованный круг. Не забывайте о мерах предосторожности: обязательно надевайте защитные перчатки и очки. Затем включите устройство и дайте ему хорошо работать. Зафиксируйте два пальца правой руки на подлокотнике, прижимая затачиваемый инструмент. В этом случае пальцы будут служить опорой. В левой руке держите хвостовик инструмента, который планируете заточить. Поверните сверло так, чтобы затачиваемая кромка оказывалась идеально горизонтально.

Теперь необходимо разместить сверло боковой плоскостью рядом с задней частью угла и поднести его к рабочей поверхности шлифовального круга. Правая рука остается неподвижной, а левая, которая держит сверло, слегка поднимается и опускается в вертикальной плоскости, выполняя колебательные движения. Таким образом, процесс заточки завершается от режущей кромки до конца спинки.

Применяя этот принцип, выполните несколько простых движений левой рукой снизу вверх. Не стоит сильно прижимать, так как это может привести к выскальзыванию сверла из рук. После заточки одной грани, поверните сверло на 180 градусов и повторите процесс заточки для второй грани. Когда закончите, проверьте, чтобы угол на кончике составил 120 градусов — это считается оптимальным для сверла по металлу. При этом важно, чтобы края и задняя часть сверла оставались симметричными.

Обратите внимание, что из-за вертикального движения хвостовика может возникнуть закругление спинки. Именно поэтому такая заточка называется конической. Она применяется для сверл, диаметр которых превышает три миллиметра. Правильная заточка тонкого металлического сверла происходит гораздо проще: его режущая часть прижимается к поверхности точила и затачивается без скольжения. Это обеспечивает равномерную поверхность спины. Поэтому данное усиление остроты называется усилением в плоскости. Рукоятку дрели можно увидеть на следующем изображении.

Не забывайте о защите и экранировании при заточке сверел, поскольку распространение металлической пыли является опасным для глаз. Множество травм из-за попадания в глаза стружки приносит много трудностей в процессе восстановления.

Как быстро и правильно заточить сверло

В быту дрель является, без сомнения, наиболее востребованным электроинструментом. С надежным помощником не только возможно сверлить практически любое отверстие, но и вырезать места для установки электроприборов, таких как розетки и выключатели. Однако для этого вам непременно понадобится набор сверл, каждое из которых предназначено для резки различных типов материалов. Спустя некоторое время сверла теряют свою остроту и требуют заточки. В следующем разделе мы обсудим, как правильно заточить сверло по металлу, а также представим видео, illustr തെള за процессом заточки.

Существуют специальные инструменты, среди которых самым распространенным является сверло.

Предупреждение. Для различных материалов существуют специальные сверла с уникальными углами заточки.

На угол заточки влияют также структура самого материала. Однако прежде чем углубляться в эту тему, давайте обсудим важные аспекты.

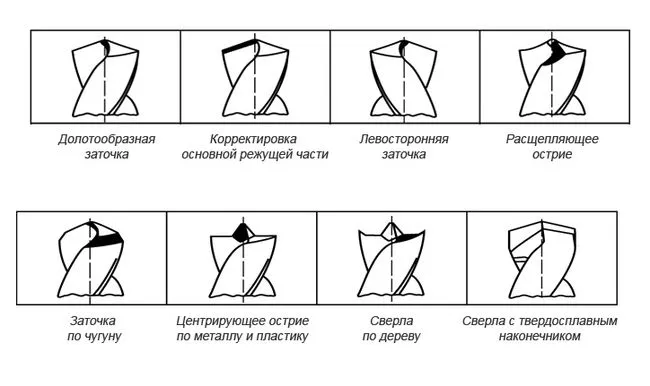

Различные виды заточки сорвла

Сверло — это режущий инструмент, который выполняет процесс резания через вращение с осевым приводом.

С его помощью можно сверлить сквозные отверстия, выполнять углубления нужного диаметра и получать отверстия на необходимую глубину.

Тем не менее, для выполнения всех этих задач вам понадобится соответствующее сверло.

Кроме того, сверло должно быть правильно заточено.

Существует множество различных способов заточки для конкретных материалов.

Чтобы понять, как заточить сверло, нужно уточнить, для какого материала будет использоваться инструмент.

Конструктивно сверла могут быть спиральными, плоскими, крыльчатыми, кольцевыми, центрационными, глубокими или односторонними. Спиральные сверла выпускаются различных диаметров, с диапазоном от 0,1 до 80 мм, в длину заготовки до 275 мм. Плоские сверла предназначены для сверления более широких и глубоких отверстий, их режущая часть формируется в виде лезвия, закрепленного на ручке сверла. Кольцевые сверла представляют собой полые трубки с узкой кольцевой режущей частью. Центровочные сверла применяются для центрирования заготовок во время токарной обработки. Все эти инструменты со временем теряют свою остроту. Поскольку сверла затупляются, их необходимо затачивать. Чтобы знать, как правильно затачивать сверла, нужно определить для какого материала будет использоваться инструмент и соответственно менять угол заточки. Сверла, предназначенные для работы с древесиной, являются наиболее часто затачиваемыми. Если вы пользуетесь ими исключительно для работы с деревом, они не будут нуждаться в заточке в течение нескольких месяцев или даже лет. Важно лишь аккуратно хранить и применять их. Напротив, для нас критично научиться затачивать сверла, когда работаем с металлом или бетоном.

Затачиваем сверла для работы по металлу

Для того чтобы понять, как заточить сверло по металлу, достаточно посмотреть видео с примерами и способами заточки. Для выполнения заточных работ вам нужно не только заточное оборудование, но и средства защиты. Говоря о средствах защиты, защитные очки являются обязательными. Наилучший способ заточки сверла — приобрести заточной станок.

Несколько слов о заточном станке

Заточный станок обычно приводится в действие небольшим двигателем на переменном токе с напряжением 220 В.

Скорость вращения заточного станка должна быть не менее 1500 об/мин.

Заточный станок также должен оснащаться прозрачной защитной решеткой и ножным выключателем.

Не рекомендуется использовать сверла диаметром более 16 мм в домашних условиях.

Как же правильно заточить сверло, если оно затупилось?

Заточка сверла сигнализируется характерным скрипящим звуком во время сверления, особенно в начале работы. В процессе сверления сверло сильно нагревается, что ведет к его дальнейшему износу.

Заточка сверла может осуществляться как на специальных заточных станках, так и в домашних условиях, применяя простые точильные камни, электрические дрели с насадками для заточки, либо наждачную бумагу. Правила заточки сверла определяются формой его задней поверхности. Обратите внимание: правильно заточенное сверло должно обладать двумя зубцами, которые затачиваются одинаковым образом. Говоря о заточке, необходимо понимать, что существует множество различных видов заточки.

Угол заточки

Самая простая заточка осуществляется на плоскости. Для ее выполнения сверло следует направить так, чтобы режущая кромка находилась параллельно шлифовальному кругу. В процессе заточки сверло не следует двигать или поворачивать, это самый элементарный тип заточки. Однако его применение рекомендуется для сверел диаметром до 3 мм. Основной недостаток данного вида — разрушение режущей кромки во время работы в виде коррозии. Вторым распространенным методом является так называемая коническая заточка, которая применяется для сверл диаметром более 3 мм. Это более сложный метод заточки, который сложно выполнить вручную. На этапах заточки необходимо фиксировать в одной руке дрель, а другой — зажимать рабочую часть. Прижимая сверло с режущей кромкой под нужным углом к поверхности шлифовального круга, поворачивайте его правой рукой, чтобы сформировать коническую поверхность на задней кромке сверла. Необходимо выполнять заточку равномерными и медленными движениями, не отрывая руки от поверхности камня. Аналогично выполните данное действие для второй стороны. Обратите внимание на форму задней кромки и угол заточки. Для точного измерения угла заточки можно воспользоваться специальным прибором, известным как гониометр. Если у вас нет подобного измерителя, можно создать шаблон самостоятельно. Какие углы необходимо учитывать и где можно узнать их стоимость — эта информация доступна в специальных таблицах.

Перед тем как приступить к заточке, рекомендуется предварительно потренироваться на неблагонадежных предметах. Всегда помните, что боковые грани инструмента являются теми, которые непосредственно сверляют.

Что необходимо для процедуры

Чтобы самостоятельно заточить сверло по металлу, в первую очередь необходимо определить задачи, для которых вы собираетесь его использовать. В производственных условиях часто применяются специализированные инструменты для заточки, которые обеспечивают максимальную точность и производительность процесса. Однако, когда речь идет о заточке сверл в домашних условиях, стоит искать способы повышения качества результата.

В комплект таких инструментов должен входить базовый набор для заточки сверл по металлу:

- учебный материал,

- точильные круги с различной твердостью, подобранные в зависимости от конструкционного материала затачиваемого сверла,

- емкость для охлаждающей жидкости и сама охлаждающая жидкость, которой может быть простая вода или моторное масло,

- приспособление для поддержания нужного угла заточки.

Стойка для заточки сверл устанавливается в непосредственной близости от шлифовального круга и позволяет затачивать режущую кромку под нужным углом.

При выполнении процедуры заточки вручную, необходимо следить за следующими параметрами:

- угол между передней плоскостью сверла и основанием его режущей кромки (этот угол, измеряемый в основной плоскости резания, называют передним углом),

- задний угол, измеряемый также от задней плоскости сверла,

- угол при вершине инструмента, измеряемый между двумя режущими кромками.

С целью правильной заточки сверлов в соответствии с навыками правил мастерства, должны соблюдаться следующие значения вышеуказанных параметров:

- угол наклона — 20°,

- угол наклона — 10°,

- угол при вершине — 118°.

Таблица 1. Угол на кончике сверла в зависимости от материала, который необходимо просверлить.

Таблица 2. Задние и передние углы сверления.

Если вам нужно заточить сверло по металлу, как на работе, так и в домашних условиях, обязательно соблюдайте меры предосторожности. Процесс заточки сопровождается образованием искр, от которых необходимо защищать глаза. Поскольку заточка производится с использованием острых металлических инструментов, рекомендуется надеть защитные перчатки.

Практические рекомендации

Шлифовальный станок, оборудованный шлифовальным кругом, является универсальным устройством, при помощи которого в домашних условиях можно осуществить качественную заточку сверла по металлу. При использовании такого устройства лучше всего начинать обработку с задней части инструмента. Затачиваемое сверло прижимается к шлифовальному кругу так, чтобы режущая часть находилась параллельно его поверхности. Этот процесс наиболее эффективен для металлических сверл с диаметром до 10 мм.

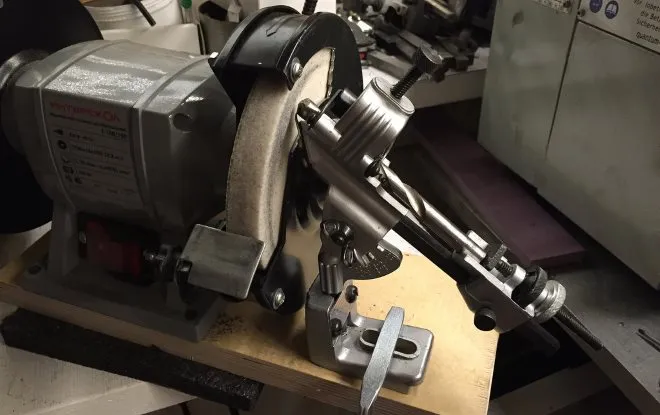

Для заточки качественных сверел, имеющих диаметр более 16 мм (включая образцы с твердосплавными наконечниками), лучше всего использовать шлифовальный станок с специальной насадкой. Эта насадка позволяет контролировать угол заточки сверл большого диаметра и выполнять процесс с предельной безопасностью.

Точность заточки на специальном приспособлении достигается благодаря тщательной настройке и надежному креплению сверла на шпинделе.

Заточные станки с дополнительными приспособлениями желательно использовать при заточке сверл следующих категорий:

- Сверла, применяемые для бурения глубоких отверстий, с уменьшенной осевой силой при резании,

- Сверла общего назначения, обладающие повышенной прочностью,

- Наиболее распространенные образцы, применяемые в перфораторах для глубокого сверления, отличающиеся малым усилием резания.

Задача, решаемая компонентами, которые обеспечивают качественную заточку металлического сверла на станке, заключается в правильном выравнивании режущей части инструмента по отношению к поверхности шлифовального круга. По этой причине такая машина обладает специальной опорной плитой. Сам станок устанавливается с двигателем, который приводит шлифовальный круг в движение, и вращающейся колонной, к которой крепится инструмент. Данная колонна позволяет затачивать сверла в практически любом пространственном положении, располагая режущую часть под нужными углами относительно поверхности точильного круга.

Преимущества использования специальных приспособлений

Значительным преимуществом заточных станков с особыми устройствами является то, что движение обрабатываемого инструмента на них осуществляется приводом, который подключен к электродвигателю. Конструкция этого приводного механизма состоит из подшипникового узла и вала. Шпиндель используется для фиксации затачиваемого сверла.

Перед тем, как начать процесс, инструмент фиксируется в устройстве под нужными углами заточки. Как только сверло закреплено на подвижной колонне устройства, оно направляется к вращающемуся шлифовальному кругу. Таким образом, автоматическим образом поддерживаются все углы, которые должны формироваться на задней стороне фрезы. Основным недостатком этой дрели-шлифовальной машины обычно выступает ее размер.

Если вы ищете способ правильно заточить сверло по металлу, не прибегая к сложным манипуляциям с обрабатываемым инструментом, рекомендуем рассмотреть более компактные устройства. Одним из таких устройств является шлифовальная машина для дрели. Она устанавливается на вал обычной электрической дрели, от которой приводится в движение основной рабочий элемент — шлифовальный круг. Один конец такого устройства оснащен специальной муфтой, которая соединяет устройство с вращающимся шпинделем электродрели, а другой может быть оснащен крышкой с отверстиями различного диаметра, в которые вставляются рабочие части заточенных сверл по металлу.

Научить кого-то использовать это устройство для быстрой заточки сверла в домашних условиях весьма просто. Эта процедура не требует демонстрации — все достаточно интуитивно понятно. Для заточки металлического сверла с помощью данного устройства необходимо всего лишь вставить инструмент до упора в отверстие желаемого диаметра и включить электродрель, что даст вращение шлифовального круга. Инструмент, заточенный с помощью такого простого устройства, будет соответствовать всем необходимым геометрическим параметрам.

Кажется, что любое устройство для вращения шлифовального круга подойдет для заточки сверла. Однако действительно качественно данная процедура не может быть выполнена без использования приспособления для удержания инструмента. В противном случае могут возникнуть серьезные травмы. Данный метод заточки рекомендуется применять исключительно для сверл малого диаметра, которые легко удерживать во время обработки.

После заточки сверла по металлу следует провести процесс шлифовки, известный как переточка. Это действие необходимо для того, чтобы улучшить качество восстановленного инструмента до нужных значений. Финишная обработка выполняется с использованием тонких шлифовальных кругов. В процессе данного действия удаляются все неровности на режущей части сверла, что делает ее гладкой. Сверла без шероховатостей создают меньше трения во время сверления, менее нагреваются и, следовательно, служат дольше. Как в мастерских, так и дома для тонкой работы используются шлифовальные круги из карбида кремния.

В настоящее время просверлить отверстие в цветных металлах, стали или чугуне возможно без специального оборудования. Все, что необходимо — это качественная дрель и хорошее сверло.

Доводка после заострения сверла

Без финишной обработки невозможно удалить шероховатости и достичь гладкой поверхности. Кроме того, отделка способствует увеличению износостойкости сверел.

Производить этот процесс предпочтительно с использование шлифовальных кругов из зеленого карбида кремния. Во время обработки важно сохранять симметричность валов. Чтобы избежать ошибок, лучше всего проверить правильность угла заточки сверла с помощью шаблона, который можно сделать самостоятельно из подручных материалов:

Толщина этих материалов должна составлять около 1 мм. Самые прочные изделия изготавливаются из стали. При помощи шаблона можно определить длину отрезаемых краев и угол между болтом и отрезаемой частью. Это действие следует совершать до использования нового инструмента, чтобы вы могли обеспечить правильные углы.

Самым простым способом определить, правильно ли углы определены, является проведение пробного сверления. Если режущие кромки заточены неравномерно, стружка будет выходить из отверстия в менее нагруженной детали. Иногда она выходит только из одного отверстия. Диаметр углубления может превышать толщину сверла.

После завершения процедуры заточки сверла по металлу стоит уделить внимание его симметрии. Для этого удобно использовать любое сверло в качестве образца. С его помощью просверлите небольшой участок пластика, а затем проверьте, какая сторона с большей вероятностью сломается. Это будет та сторона, которую следует обработать еще раз.

Правила хранения новых и заточенных изделий

При транспортировке и хранении металлических сверл следует следить за тем, чтобы они не терлись друг о друга. Помните, что при извлечении инструмента из упаковки режущие кромки становятся тупыми, когда они соприкасаются с соседними изделиями.

Наилучшим решением является изготовление специальных втулок или отсеков, чтобы держать сверла в вертикальном положении. Рекомендуется также фиксировать размеры сверл, чтобы не тратить много времени на поиски нужного размера. Не забывайте следить за влажностью в помещении, чтобы избежать коррозии изделия.

Рекомендации для заточки свёрл по металлу

Спиралевидные изделия необходимо обрабатывать по краям. После заточки они должны быть абсолютно ровными.

Этот процесс может оказаться непростым, особенно при ручной заточке, так как нужно сохранять определенную форму и угол наклона инструмента.

Перед началом заточки рекомендуется сначала потренироваться на нефункциональных предметах. Важно помнить, что боковые грани инструмента занимаются сверлением.

Заточка выполняется для восстановления прежней формы режущей части. В процессе заточки вращающихся инструментов из различных сплавов целесообразно придерживаться основного правила: чем тверже материал сверла, тем ниже должна быть скорость заточки.

Осторожно. С помощью дрели с насадкой можно лишь заточить сверла, но это устройство оказывается бессильным при сильном повреждении или «переточке» режущей части. Чем больше идет перегрев сверла, тем более бесполезной становится заточка, и такие повреждения, особенно в результате перегрева, труднее всего устранить в специализированных центрах.

Основные правила, которые следует соблюдать при заточке сверла

При заточке инструмента, например, сверла, необходимо соблюдать некоторые важные правила. Невыполнение данных правил может привести к поломке сверла.

Вот основные из них:

- Чем тверже металл сверла, тем медленнее следует осуществлять заточку.

- Чем тверже металл, тем медленнее должен производиться его заточка. Если сверло слишком сильно нагревается, дальнейшая заточка станет бесполезной. Сталь в результате перегрева может «утапливаться», в результате чего затупляется первым сверлом.

- Не следует сильно прижимать инструмент к наждаку, так как это может привести к перегреву.

- Заранее подготовьте воду для охлаждения металла в процессе заточки.

- При заточке сверел используйте только наждачные круги с гладкой поверхностью без углублений.

- Достичь идеального сверла невозможно без использования шпинделя на наждачном круге.

ФОТО: podshipnik-servis.ru Ясно видно, что сверло перегрелось — металл стал значительно мягче.

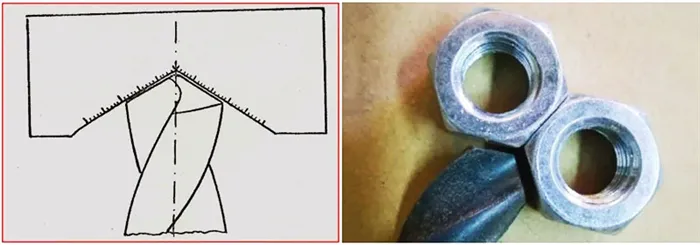

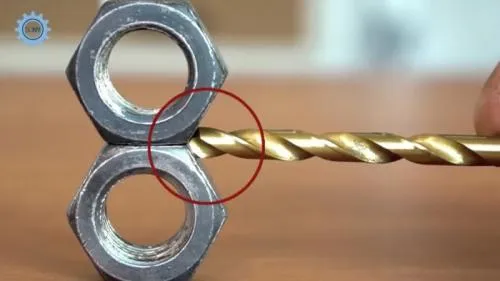

Вариант проверки угла заточки сверла подручными средствами

Иногда в руках нет транспортира, чтобы точно измерить угол заточки сверла. В таких случаях можно воспользоваться подручными средствами, такими как, например, гайки. Их размер здесь не имеет значения, особенно с учетом того, что форма гайки образует обычный шестигранник, что означает, что угол между двумя сторонами составляет 120°, когда вы выровняли их по бокам. Гайки можно закрепить горячим клеем.

ФОТО: kuzov.info Это простой способ определения приблизительного угла заточки.

Заключительная часть

Некоторые могут заявить, что заточка сверл не имеет смысла без должного опыта. Действительно, цены на инструменты в магазинах не так высоки. Однако стоит научиться этому навыку. Хотя заточка может быть не идеальной с первого раза, помните: «Москва не сразу строилась». Вполне возможно, что вам потребуется лишь немного подточить сверло, что будет достаточно для выполнения небольших работ. Однако по мере накопления опыта «делай сам» обязательно возьмется за более сложные задачи. В результате, даже покупая дешевые сверла, вы можете оказаться в довольно затруднительном положении.

ФОТО: aredi.ru Дрели всегда должны находиться в идеальном состоянии.

Мы надеемся, что информация, изложенная в сегодняшней статье, окажется полезной для вас. Редакция Homius готова ответить на любые вопросы, которые могут возникнуть во время чтения материала. Оставляйте их в обсуждениях ниже, где же вы также можете написать свой отзыв о статье или поделиться собственным мнением о необходимости заточки сверл в наши дни. Если вам понравился материал, не забудьте оценить его. И, наконец, мы традиционно порекомендуем вам короткое видео, где процесс заточки рассматривается более подробно. Берегите себя и своих близких, оставайтесь здоровыми!

Этот практический метод использует специализированное оборудование для заточки изделий. Преимущества этого метода заключаются в простоте использования и гибкости. Также стоит отметить, что устройство имеет цилиндрическую форму.

Когда нужно точить?

Заточка сверл по металлу требуется в следующих ситуациях:

- Сверло может убежать с заданной точки, указанной буровым керном.

- Если сверло начинает блуждать, когда вы пытаетесь сверлить без предварительной разметки, и не зацепляется за острие в выбранном месте.

- Возникает характерный стук и постукивание, порой переходящее в высокочастотный шум. Эта вибрация может ослабить дрель (или перфоратор). Не следует использовать всего лишь что-то недавно приобретенное сверло для сверления: это может привести к поломке нового сверла при работе с затупившимися.

- Перегрев инструмента после всего одной минуты непрерывного использования. Перегрев быстрорежущей стали может привести к потере ее прочностных свойств (твердости и вязкости), в результате чего изделие можно эксплуатировать только для обработки древесины.

- Если детали металла начинаются разрываться, а спиральная стружка исчезает.

Если вы заметили один из этих признаков или их несколько, немедленно прекратите сверление и проверьте остроту его спирального наконечника и кромок.

Необходимые инструменты

Все выбранные инструменты, включая аппаратуру с электродвигателями, должны быть предназначены для заточки стальных изделий (ножи, сверла, ножницы и т.д.). Главное требование состоит в том, что вращаемое сверло должно жестко удерживаться во время процесса. То, насколько быстро и эффективно оно заточится, определяется правильной установкой необходимого угла заточки и скоростью подачи инструмента на шлифовальный круг. Механические точилки позволяют восстанавливать рабочее состояние сверла диаметром от 3 до 19 мм всего за несколько минут. Спиральные сверла можно затачивать как на специальных, так и на стандартных станках с электродвигателем и простой системой подачи. Подобный станок можно легко собрать дома в гараже, не утруждая себя покупкой профессионального оборудования, а наконечник сверла зачастую подчищают с помощью напильника, точильного камня или диска.

Болгарка

Помимо электропривода, вам также понадобятся тиски, в которых будет зажиматься затачиваемая деталь.

Зернистость шлифовальной машинки должна быть достаточно крупной, чтобы невооруженным глазом нельзя было увидеть небольшие углубления, оставленные шариками при шлифовке металла.

Чтобы осуществить шлифование перфоратора, выполните следующие действия:

- Установите сверло вертикально в тисках,

- обработайте задний край, чтобы убрать все следы использования,

- Отшлифуйте заднюю кромку под углом 120°.

Не держите дрель более двух секунд за один раз: за короткие сеансы с поверхности удаляются тонкие слои сплава менее 1 мм. Дрель снова готова к работе.

Точило

Хотя шлифовальная машина быстра и проста в использовании, следуя ей, мастер сталкивается с риском получения травмы. Даже если вы по-прежнему надели защитный кожух на шлифовальную машину, вы будете подвержены риску поломки круга, поскольку даже краткосрочные заклинивания инструмента ведут к скорости в тысячу оборотов в секунду. Точило значительно сокращает вероятность получения травмы благодаря жесткому креплению самого станка. Если вы не можете точно определить угол заточки перед началом шлифования, можно использовать пластиковый шаблон, который располагается на затачиваемой поверхности. Паз фиксируется болтом, чтобы он не мог сдвинуться вбок. Чтобы заточить сверло на заточном устройстве, выполните следующие действия:

- Закрепите сверло в специальном держателе и включите машину.

- Подведите режущие кромки сверла под углом 120° к шлифовальному кругу.

- Если на сверле присутствуют вмятины или углубления, отшлифуйте их с обеих сторон, поскольку они мешают выравниванию заготовки и сверла, тем самым вызывая ненужные вибрации во время сверления.

При бурении сверла большими диаметрами сталь может перегреваться из-за увеличения общей теплоемкости, превращаясь из высокоскоростного сверла в обычное, что недоступно для использования с другими сталями.

Технология

Чтобы изменить форму и угол заточки сверла, необходимо использовать правильный инструмент. Будь то маленькое или большое сверло, техника работы на самом деле вне зависимости от размера: режущие кромки на конце отвечают за основной процесс, тогда как боковые спиральные кромки приводят к оптимальному выравниванию отверстия, отклоняя стружку в спиральные каналы.

Самым простым методом заточки сверла является использование втулки, внутренний диаметр которой точно соответствует диаметру сверла. Рукав должен жестко фиксироваться под необходимым углом. Он выбирается так, чтобы сверло точно приближалось к шаблону и с необходимой силой, не отклоняясь ни на градус. Если сверло отклоняется, его режущие кромки не смогут возвращаться точно, и в конечном итоге оно будет «шататься» во время работы. В раструб можно вставить трубку из цветного металла, с диаметром, отвечающим наиболее распространенным значениям диаметра изделия.

Опытные мастера дооснащают это устройство деревянным стержнем, проделывая в нем отверстия сверла разного диаметра.

Шаблон для заточки сверл должен выполнять удобные, надёжные действия, в том числе облегчать контакт инструмента с шлифовальным кругом и предотвращать его соскальзывание во время заточки. Чем более прочной будет древесина, из которой вы изготовите такой шаблон, тем точнее получится настройка угла: к примеру, блок из дуба может использоваться для заточки по аналогии с коронкой, что приведёт к устранению отклонения. Помимо этого, экономные мастера могут использовать даже, например, кофемолку: здесь ключевым остается то, чтобы точильный камень не вибрировал во время работы.

Правильный угол

Размер угла заточки зависит от качества самой стали или другого металла (или сплава), с которым вы сверляте отверстия. Чем ниже твердость металла или сплава, тем больший угол заточки требуется. Угол заточки для сверления стали, чугуна и бронзы составляет 120°, для мягких щелочных металлов, таких как магний, — 85°.

Для обработки стекла и фарфора рекомендуется использовать угол в 135°, что также относится к мягкой меди и алюминиевым сплавам.

Для различных древесных материалов угол заточки составляет 130°. В то же время нержавеющая сталь при этом выдерживает температуры на уровне 115°. Действительно, легко обрабатываемые металлы формируют больше обломков за короткий промежуток времени, приводя к чрезмерному трению. Это вызывает более быстрое нагревание наконечника сверла. Чрезмерное тепло притупляет его — даже закаленная сталь теряет свою твердость и ту же устойчивость к затуплению.