Основными недостатками данного материала являются ограниченный срок эксплуатации и высокая степень воспламеняемости. Эта последняя проблема решается введением в производственный процесс особых добавок, которые позволяют получить так называемую огнестойкую пену.

Технология изготовления поролона

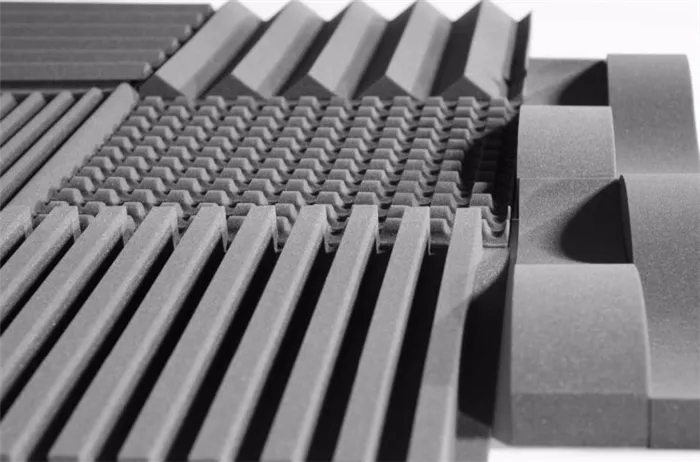

Пенопласты представляют собой разновидность мягкой полиуретановой пены, на 90% состоящей из воздуха. Данный материал активно применяется для создания мягкой мебели, автомобильных сидений и упаковки хрупких изделий. Его способность поглощать звуковые волны и впитывать влагу используется в звукоизоляционных панелях и сантехнических принадлежностях на основе пенополиуретана. Производственный процесс этого материала не требует значительных вложений начального капитала. Низкие затраты на производство становятся одним из главных факторов высокой рентабельности.

В данной статье рассмотрены технологии производства поролона, а также проведено сравнение его компонентов и современного оборудования.

Компоненты для производства поролона

На сегодняшний день поролон создается на основе изоцианатных и полиольных веществ. С каждым годом методы производства становятся все более прогрессивными, что позволяет улучшать физико-механические характеристики материалов. Плотность поролона можно регулировать благодаря добавлению пенообразователя в полиольный компонент, которым может служить вода или летучие органические соединения (ЛОС). В состав рецептуры также входят катализаторы, стабилизаторы, пигменты и другие добавочные компоненты. После смешивания ингредиентов и добавления воды формируется пористый полиуретановый материал.

Характеристики распространенных типов поролона представлены в таблице ниже.

| № | Сокращенное название | Тип пенопласта | Характеристики |

|---|---|---|---|

| 1 | ST | Стандартный | Универсальное сырье, имеющее меньшую стоимость по сравнению с другими видами. Применяется в мебельной индустрии. |

| 2 | EL | С повышенной жесткостью | Этот тип дороже стандартного, обладает высокой устойчивостью к нагрузкам. Широко используется в производстве мебели. |

| 3 | HL | Жесткий | Имеет высокую несущую способность и жесткость. Используется для создания амортизирующих элементов и упаковки. |

| 4 | HS | Очень мягкий, нежный | Обладает хорошими амортизирующими свойствами и высокой износостойкостью. Применяется в производстве мягкой мебели, как наполнитель для игрушек, а также для звукоизоляционных решений. |

| 5 | HR/VE | Высокая эластичность | Ячейки этого типа пенополиуретана имеют различную форму и толщину стенок. Под воздействием давления и механических факторов он демонстрирует стойкость к внешним нагрузки. Некоторые составы обладают функцией «memory foam», находя применение в ортопедической индустрии, при создании матрасов и подушек. Данный тип также используется в качестве наполнителя для мебели, предъявляющей строгие требования к противопожарной безопасности, в таких сферах как автомобильная, авиационная и железнодорожная промышленности. |

Пенопласты ST, особенно марки EL и HR, должны иметь определенные физико-механические характеристики. Полиуретановая подложка не всегда способна удовлетворить данным требованиям. В таких ситуациях решением может стать замена части полиэфира в полиольном компоненте специализированной добавкой — полиольным полимером.

Полимерный полиол представляет собой стабильную суспензию твердых полимерных материалов в полиэфире. К таким материалам относятся: полистирол, акрилонитрил-стирольный сополимер и полиуретан.

Замена части полиэфира в полиэфирном компоненте на полимерные полиолы способствует повышению жесткости, прочности и эластичности пенорезины, а также снижает ее остаточную деформацию.

Полимерные полиолы также применяются в различных полиуретановых материалах. В жестких пенополиуретанах они увеличивают жесткость и прочность, в то время как в полиуретановых клеях обеспечивают эластичность соединений.

Необходимое оборудование

Выбор оборудования и инструментов должен основываться на разработанном бизнес-плане для производства. Основные виды оборудования, которые потребуются:

- Установки для дозирования и смешивания исходных материалов,

- Литейные формы с периодическим использованием или конвейерные ленты,

- Отрезные станки горизонтального или вертикального типа.

Также может возникнуть необходимость в оборудовании для упаковки продукции и переработки отходов. Необходимо предусмотреть складское помещение для созревания и хранения образцов готовых изделий.

Пенополиуретан (ППУ) находит широкое применение в производстве фильтров для систем кондиционирования, вентиляции, аквариумного оборудования, бассейнов, а также в вытяжных системах и аналогичных устройствах.

Основное сырье

Для изготовления пенополиуретана требуется два основных компонента: изоцианаты и полиолы, которые вступают в реакцию друг с другом и с водой, образуя пенистую субстанцию.

Процесс производства пенополиуретана включает использование смесей, состоящих из 4-6 компонентов, разнородных типов полиолов и различных добавок. Соотношение этих компонентов и количество добавленной воды определяют плотность финального материала и его сферу применения. К основным элементам (полиолам и диизоцианатам) добавляют поверхностно-активные вещества и катализаторы для оптимизации химических процессов.

Наиболее распространённые разновидности пенополиуретана включают

ST. В этой смеси применяется лишь один тип полиола. Это доступное и эластичное сырьё.

Марка EL представляет собой материал из вспененной резины с повышенной жесткостью. В его состав входят различные виды полиолов, что объясняет более высокую стоимость сырья. Эта комбинация компонентов позволяет получить жесткую пену, которая идеально подходит для изготовления мебели.

HL отличается увеличенной жесткостью и высокой несущей способностью. Несмотря на то, что он имеет аналогичный состав с предыдущей маркой, его цена является более доступной.

HR — это особенно прочный вариант. Такие соединения необходимы для создания крупных блоков, в которых применяются специализированные типы полиолов.

Существует также класс HS soft и ultra soft. Данные составы используются для производства мягкой мебели и текстиля для сна.

Кроме того, поролон можно встретить в производстве кухонных губок, наушников и других изделий из пенопласта. Следует отметить, что некоторые ингредиенты могут быть токсичными.

Производственное оборудование

Процесс получения пенополиуретана может осуществляться как в непрерывном цикле, так и периодически.

Линия по производству пористого материала состоит из:

приборов для дозирования компонентов,

смесительного устройства для подготовки исходных материалов,

ленточных конвейеров для обеспечения непрерывного производства или форм для дискретного литья,

машины для вертикальной и горизонтальной резки готовых листов,

упаковочного оборудования.

Выбор оборудования должен осуществляться в зависимости от типа продукции: вспененная резина в рулонах или формованные изделия.

Особенности производственного процесса

Непрерывное производство может обеспечить выпуск от 500 до 2000 тонн продукции в год. Непрерывные линии обладают более высокой пропускной способностью.

Независимо от выбранного метода производства, технологический процесс включает следующие этапы:

Подготовка ингредиентов и их дозировка. Для правильного протекания процесса вспенивания полимерные компоненты должны быть при определённой температуре, поэтому их предварительно нагревают. Все ингредиенты помещаются в миксер и тщательно перемешиваются на протяжении нескольких минут. После этого добавляется изоцианат, происходит перемешивание в бункере пеногенератора, запускается начальная реакция и начинается процесс вспенивания.

Вспененная масса либо отправляется на конвейер, либо заливается в специальные формы, которые могут иметь различные конфигурации и выстланы алюминиевой фольгой. Пена оставляется на некоторое время для завершения химической реакции, формирования необходимой пористости и затвердевания блоков. Этот этап занимает от 15 до 30 минут.

Отверждение — это процесс хранения материала в течение 2-3 дней до достижения полной прочности.

После этого происходит резка полученных больших блоков, если используется непрерывный производственный цикл, или извлечение пены из разборных форм.

Резка на листы необходимого размера и толщины или на готовые изделия.

Так как при производстве пенополиуретана применяются токсичные вещества, этот процесс должен проводиться в промышленных зонах. Минимальная площадь производственного помещения составляет 250 м2, при этом около 35 м2 должно отводиться под формовочную линию, которая должна находиться в отдельной комнате с температурным режимом 20-28 градусов по Цельсию. Более низкие температуры могут привести к снижению пористости материала, так как процесс вспенивания будет происходить медленно. Кроме того, высота потолков в помещении для литья должна составлять не менее 3 метров, и обеспечена вентиляция. В остальной части производственного пространства (для резки и хранения материалов) требования к температуре являются менее строгими и могут быть ниже.

Пенополиуретан (ППУ) активно применяется в создании фильтрующих компонентов для систем климат-контроля, вентиляционных установок, аквариумных фильтров, бассейнов, вытяжных зонтов и других устройств.

Виды материала по производству

1. Пеноблок

После изготовления этот материал разрезается на специализированном оборудовании. Блочные пенопласты демонстрируют лучшие механические характеристики по сравнению с формованными аналогами. Изделия из пенопласта обладают высокой воздухопроницаемостью.

2. Формованная полиуретановая пена

Этот вид материала является экономически выгодным и может быть нарезан на элементы различных форм. Главным недостатком формованной пены является наличие корки на поверхности, что препятствует достаточному воздухообмену.

Вспененная резина изготавливается из разных типов полиэфиров. Определенные виды пенополиуретана не подходят для использования на открытом воздухе, так как под воздействием постоянных осадков они быстро разрушаются.

Параметры поролона

Структура

Плотность пенополиуретана, включая содержащиеся в нем воздушные ячейки, существенно влияет на его долговечность. Чем больше плотность, тем дольше материал будет служить. При выборе материала стоит обращать внимание на его среднюю плотность.

Эластичность

Жесткость пенополиуретана определяется технологией его производства. Некоторые типы материалов обладают искусственной жесткостью. Подобная полиуретановая пена может издавать трескающий звук при сжатию. В процессе дальнейшей обработки жесткость слегка снижается, поскольку ячейки подвергаются механическому прессованию.

Остаточное деформирование

Это один из ключевых показателей качества пенополиуретана. Чем ниже степень деформации, тем лучше материал сохраняет свою исходную форму под нагрузкой. Для оценки качества поролона по этому критерию его прессуют и оставляют на определённое время при температуре, в которой он будет использован в дальнейшем. После этого измеряется степень деформации и рассчитывается отклонение от первоначального размера.

Разнообразные типы пенополиуретана применяются в производстве мебели и матрасов: