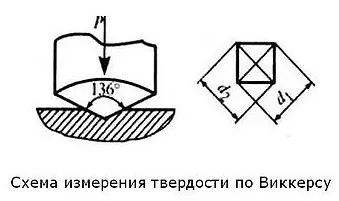

Этот метод позволяет легче и точнее определять твердость металлов. Принцип работы твердомера основан на вдавливании алмазного наконечника пирамидальной формы в образец, что обеспечивает высокую степень точности измерений и надежности получаемых результатов.

Твердость металлов

Почти невозможно найти сферу человеческой деятельности, в которой не использовались бы металлы и их сплавы. Эти материалы, обладая высокой прочностью и устойчивостью к воздействию экстремальных температур и агрессивных веществ, применяются для изготовления разнообразных деталей, корпусов и узлов, которые подвергаются высоким динамическим и статическим нагрузкам. Металлические изделия могут варьироваться от простых детали до сложных конструкций, таких как элементы автомобильных шасси или авиационных двигателей.

Твердость — это ключевое свойство металла, которое определяет его способность сопротивляться изменению формы и повреждениям при контакте с более твердыми предметами.

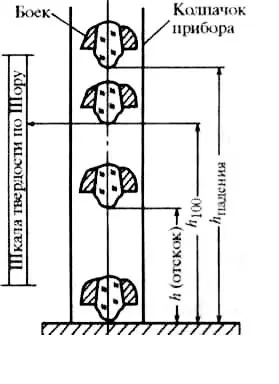

С учетом этого, твердость металлов признается одним из наиболее значимых физических показателей, которые охарактеризовывают механические свойства материала. Для оценки сопротивления материалов к деформации применяются различные методы, включая определения глубины вмятины, возникающей при вдавливании алмазного или твердосплавного конуса, а также измерение высоты отскакивающего шарика из стали, который падает на испытуемый объект. Эти методы помогают получить представление о прочности и физической стабильности материала.

В зависимости от метода воздействия на объект тестирования, испытания могут быть классифицированы на статические или динамические. Такие методики, как Бринелль, Виккерс и Роквелл, относятся к статическим методам. Изучение вида нагрузок, требуемых для испытания, их силы и технические особенности при применении, описаны в следующих государственных стандартах:

- ГОСТ 1497-84 — это государственный стандарт, содержащий протоколы для определения прочности на разрыв металлических изделий. Документ подчеркивает необходимость изготовление образцов с минимальными геометрическими параметрами на отрезных станках;

- ГОСТ 25.503-97 — был введен на смену Совету по стандартам 25.503-80 для тестирования прочности на сжатие;

- ГОСТ 14019-80 — стандарт, касающийся испытания пластичности металлических деталей.

Динамические испытания, такие как метод Шора, были разработаны учеными, включая Альберта Шора и Николая Баумана. Исследовательские лаборатории и производственные компании применяют один или несколько методов для измерения твердости металлов перед серийным производством продукции или изготовлением единичных изделий — это представляет собой важный шаг в обеспечении качества конечного продукта.

Наиболее распространенной методикой среди динамических испытаний является метод, предложенный Альбертом Шором. Для более подробной информации о различных методах тестирования твердости можно ознакомиться с нашими статьями, где все методы обсуждаются на более глубоком уровне.

Определение твердости металла по Бринеллю

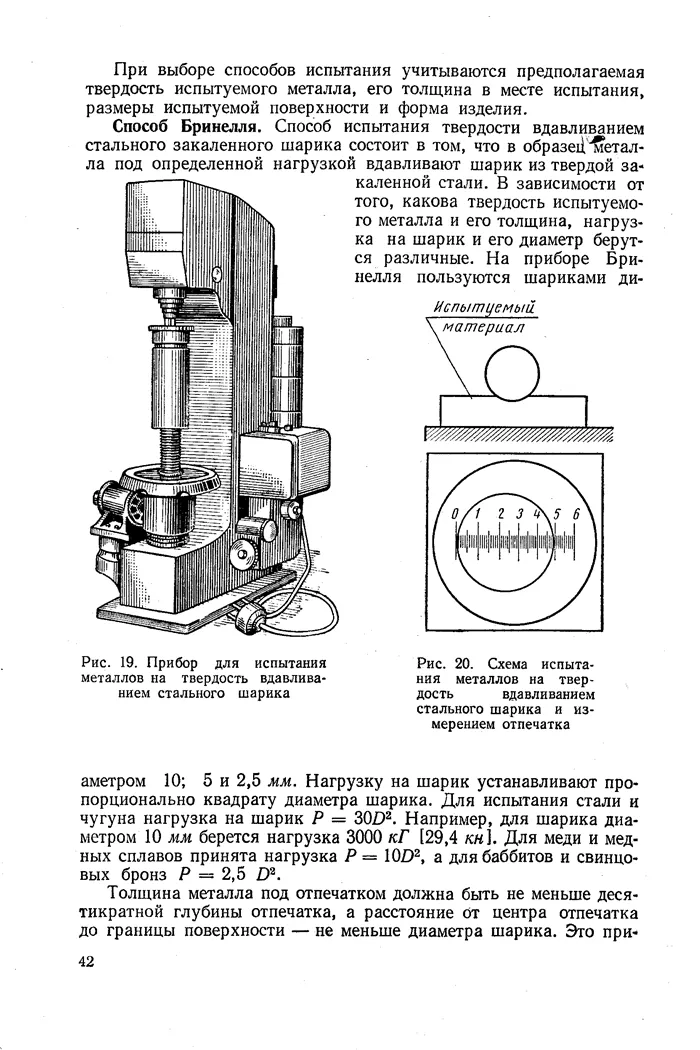

Метод, разработанный шведским металлургом Йоханом Бринеллем, предлагает проверку твердости металлов и сплавов, используя статическую нагрузку. В этом случае используется специализированный верстак, который способен оказывать давление не менее 30 кН на образец. Индентор (объект, применяемый для измерения твердости материала) обычно представляет собой шарик, производимый из высококачественного твердого сплава.

Процесс определения характеристик твердости предполагает следующие шаги:

- образец помещается на рабочую плоскость верстака;

- головка пресса постепенно опускается на шар;

- давление прикладывается к стальному образцу на промежуток от 10 до 15 минут;

- физические параметры глубины вдавливания служат основой для установления характеристик испытываемого материала.

Восстановленная твердость при вдавливании рассчитывается как отношение приложенной нагрузки к площади вдавливания по специальной формуле:

- F — нагрузка,

- D — диаметр вдавливания,

- d — размер вдавливания.

Для проведения испытаний в основном используются шары диаметром 10 мм, хотя в некоторых случаях применяются меньшие вдавления диаметром 1, 2, 2,5 и 5 мм.

Для невосстановленной вмятины расчет отличается, так как он основан на зависимости между нагрузкой и объемом выемки (которая представляет собой часть вмятины, вдавленную в деталь), в соответствии с формулой, где следует учитывать глубину вмятины, оставленной индентором.

Твердость металлов по Бринеллю, например, выражается как 550 HWB 10/3100/12 и определяется по следующим параметрам:

550 — числовое значение в кгс/мм²;

- 10 — диаметр шара;

- 3100 — сила сжатия при тестировании образца в кгс;

- 12 — количество секунд, необходимых для выполнения теста.

Определение твердости металла по Роквеллу

Метод впервые был подробно представлен в книге профессора Людвига из Вены под названием «Конусный тест». Твердомер с алмазной или стальной насечкой был задуман Хью и Стэнли Роквеллами как инструмент для быстрого анализа состояния термообработки материала. Роквеллы искали способ быстро оценивать сталь для производства подшипников.

Согласно предложенному методу, твердость стали и других сплавов делится на одиннадцать шкал, каждая из которых обозначается буквами латинского алфавита (от A до T). Твердость стали измеряется сферическим тестом, где используются сферические углубления (материал — инструментальная сталь или карбид вольфрама) и конический алмазный наконечник с закругленной головкой под углом 120 градусов. Расчет производится по следующему принципу:

В шкалах Роквелла используются стандарты нагрузки в 60, 100 или 150 кгс (чем мягче сплав, тем меньше нагрузка на образец). Обозначение твердости по Роквеллу имеет вид HS, где в зависимости от шкалы добавляется третья буква. Например, HSA — это шкала A для материала, испытанного с использованием наконечника из алмаза при нагрузке 60 кгс, в то время как HRC и HRG указывают на образцы, которые были протестированы с максимальной нагрузкой 150 кгс.

После воздействия на поверхность испытываемого образца или компонента остается след, который указывает на уровень твердости. На практике активно применяются различные кинематические, динамические и статические методы для измерения твердости.

Твердость – главный показатель качества инструмента

При выборе инструмента для работы мы неизбежно сталкиваемся с необходимостью учитывать его твердость, которая является важнейшим показателем качества. Чем выше твердость инструмента, тем более выраженным будет его сопротивление пластической деформации и износу при работе с различными материалами. Эта характеристика определяет, будет ли зуб пилы изгибаться во время распиловки заготовок, или же какую проволоку способны перекусить кусачки.

Среди всех существующих способов определения твердости стали и цветных металлов наибольшую популярность и точность демонстрирует метод Роквелла.

Метод Роквелла для измерения твердости металлов осуществляется согласно ГОСТ 9013-59. В процессе испытания на испытуемый материал воздействуют с помощью алмазного конуса или твердых шариков. Алмазные шарики применяются для испытания закаленных сталей и твердых сплавов, в то время как твердосплавные шарики используются для менее твердых и относительно мягких металлов. Измерения производятся с использованием механических или электронных твердомеров.

Твердость по Роквеллу может быть измерена по нескольким шкалам, включая A, B, C, D, E, F, G, H (всего их 54). Каждая шкала твердости имеет наивысшую точность в относительно узком диапазоне значений.

Для измерения высоких значений твердости с помощью алмазного конуса стандартно используют шкалы «A» и «C», которые предназначены для испытания образцов закаленных инструментальных сталей и других твердых стальных сплавов. Напротив, сравнительно более мягкие материалы, такие как алюминий, медь, латунь и отожженные стали, испытываются с применением вдавливания шариков по шкале B.

Примером определения твердости по Роквеллу может служить обозначение: 58 HRC или 42 HRB.

Здесь первые цифры обозначают числовое значение или величину измерения, тогда как две следующие буквы обозначают символ твердости по Роквеллу, а последняя буква указывает на используемую шкалу испытаний.

(!) Важно помнить, что два одинаковых значения, полученные из разных шкал, не должны рассматриваться как равные, например, 58 HRC не равно 58 HRA. Сравнивать значения по Роквеллу возможно только в том случае, если они относятся к одной и той же шкале.

Шкала Роквелла соответствует данным, установленным в соответствии с ГОСТ 8.064-94.

| A | 70-93 HR |

| B | 25-100 HR |

| C | 20-67 HR |

Слесарный инструмент

Инструменты, предназначенные для ручной металлообработки (такие как резка, разделение, опиливание, пробивка, штамповка и маркировка), изготавливаются как из нелегированной, так и легированной инструментальной стали. Их рабочие части проходят закалку до определенной твердости, которая должна находиться в пределах следующих значений:

| Пильные диски, напильники | 58 — 64 HRC |

| Зубила, крестообразные кусачки, стамески, сверла, шаберы | 54 — 60 HRC |

| Молотки (молоток, пальцы) | 50 — 57 HRC |

Монтажный инструмент

К монтажным инструментам относятся различные гаечные ключи, отвертки и плоскогубцы. Значения твердости рабочих частей таких инструментов отражены в соответствующих стандартах. Эта величина играет критическую роль, так как от нее зависит как износостойкость, так и прочность инструмента при его эксплуатации. Для различных инструментов значения твердости представлены ниже:

Относительное измерение твердости при помощи напильников

Стационарные и портативные твердомеры зачастую имеют высокую стоимость, что делает их покупку оправданной, только если есть необходимость в частом использовании. Многие мастера предпочитают измерять твердость металлов и сплавов при помощи доступных подручных средств.

Использование напильников для измерения твердости

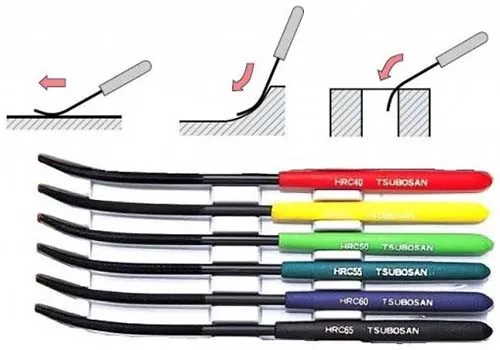

Обработка образца напильником представляет собой один из наиболее доступных методов проверки твердости стальных деталей, инструментов и вспомогательных приспособлений. При этом обязательно, чтобы напильник имел тупую, среднюю двойную насечку №3 или №4. Устойчивость к шлифованию и последующему шабрению позволяет даже при условии небольшого опыта различить нечувствительную сталь от стали средней твердости (40 HRC) или закаленной стали (55 HRC).

Для более точного тестирования доступны наборы для бальзамирования напильников, известные также как тестеры твердости по царапинам. Этот инструмент применяется для проверки зубьев пил, фрез и зубчатых колес. Каждый напильник в комплекте содержен определенное значение Роквелла. Твердость металла измеряется путем кратковременного воздействия одного напильника из набора на металлическую поверхность. Затем выбираются два напильника, максимально близкие по качеству — один, который оставил царапину, и другой, который не зацепил поверхность. Твердость испытываемого металла, таким образом, будет находиться между значениями твердости этих двух камней.

Переводная таблица твердости

Существует справочная таблица для сравнения показателей твердости по методам Роквелла, Бринелля и Виккерса, а также для перевода единиц из одной системы в другую:

| Виккерс, Х.В. | Бринелль, HB | Роквелл, HRB |

| 100 | 100 | 52.4 |

| 105 | 105 | 57.5 |

| 110 | 110 | 60.9 |

| 115 | 115 | 64.1 |

| 120 | 120 | 67.0 |

| 125 | 125 | 69.8 |

| 130 | 130 | 72.4 |

| 135 | 135 | 74.7 |

| 140 | 140 | 76.6 |

| 145 | 145 | 78.3 |

| 150 | 150 | 79.9 |

| 155 | 155 | 81.4 |

| 160 | 160 | 82.8 |

| 165 | 165 | 84.2 |

| 170 | 170 | 85.6 |

| 175 | 175 | |

| 180 | 180 | |

| 185 | 185 | 89.5 |

| 190 | 190 | 90.6 |

| 195 | 195 | 91.7 |

| 200 | 200 | 92.8 |

| 205 | 205 | 93.8 |

| 210 | 210 | 94.8 |

| 215 | 215 | 95.7 |

| 220 | 220 | 96.6 |

| 225 | 225 | 97.5 |

| 230 | 230 | 98.4 |

| 235 | 235 | 99.2 |

| 240 | 240 | 100 |

| Виккерс, Х.В. | Бринелль, HB | Роквелл, HRC |

| 245 | 245 | 21.2 |

| 250 | 250 | 22.1 |

| 255 | 255 | 23.0 |

| 260 | 260 | 23.9 |

| 265 | 265 | 24.8 |

| 270 | 270 | 25.6 |

| 275 | 275 | 26.4 |

| 280 | 280 | 27.2 |

| 285 | 285 | 28.0 |

| 290 | 290 | 28.8 |

| 295 | 295 | 29.5 |

| 300 | 300 | 30.2 |

| 310 | 310 | 31.6 |

| 320 | 319 | 33.0 |

| 330 | 328 | 34.2 |

| 340 | 336 | 35.3 |

| 350 | 344 | 36.3 |

| 360 | 352 | 37.2 |

| 370 | 360 | 38.1 |

| 380 | 368 | 38.9 |

| 390 | 376 | 39.7 |

| 400 | 384 | 40.5 |

| 410 | 392 | 41.3 |

| 420 | 400 | 42.1 |

| 430 | 408 | 42.9 |

| 440 | 416 | 43.7 |

| 450 | 425 | 44.5 |

| 460 | 434 | 45.3 |

| 470 | 443 | 46.1 |

| 490 | — | 47.5 |

| 500 | — | 48.2 |

| 520 | — | 49.6 |

| 540 | — | 50.8 |

| 560 | — | 52.0 |

| 580 | — | 53.1 |

| 600 | — | 54.2 |

| 620 | — | 55.4 |

| 640 | — | 56.5 |

| 660 | — | 57.5 |

| 680 | — | 58.4 |

| 700 | — | 59.3 |

| 720 | — | 60.2 |

| 740 | — | 61.1 |

| 760 | — | 62.0 |

| 780 | — | 62.8 |

| 800 | — | 63.6 |

| 820 | — | 64.3 |

| 840 | — | 65.1 |

| 860 | — | 65.8 |

| 880 | — | 66.4 |

| 900 | — | 67.0 |

| 1114 | — | 69.0 |

| 1120 | — | 72.0 |

После выдержки в течение 3,5 секунд под общей нагрузкой P, основная нагрузка P1 снимается, и затем измеряется глубина проникновения индентора в материал A под действием общей нагрузки P; после этого снимается оставшаяся предварительная нагрузка P0.

Единицы измерения твердости

Каждый метод измерения сопротивления материального тела пластической деформации имеет свою собственную методику, представляющую собой особую систему единиц измерения.

Твердость мягких металлов, как правило, измеряется по методике Бринелля. Этот способ в частности применяется для цветных металлов (медь, алюминий, магний, свинец, олово) и их сплавов, а также чугуна (кроме белого чугуна) и отожженных сталей.

При измерении твердости по Бринеллю применяется вдавливание закаленного, полированного шарика из стали ШХ15, предназначенного для подшипников. Размер шарика будет варьироваться в зависимости от испытываемого материала. Для твердых материалов, таких как все виды стали и чугуна, используется шар диаметром 10 мм, в то время как для более мягких материалов применяются диаметры 1, 2, 2,5 и 5 мм. Нагрузки, которые прикладываются к шару, следующие:

- для черных сплавов — 30 кгс/мм²;

- для меди и никеля — 10 кгс/мм²;

- для алюминия и магния — 5 кгс/мм².

Единицей измерения твердости является числовое значение, за которым следует цифровой индекс HB, например, 200 HB.

Твердость по Роквеллу определяется путем приложения различных усилий к образцу. Сначала прикладывается предварительная нагрузка, затем общая нагрузка, при которой в образец вдавливается выемка и остаётся в таком положении.

В испытуемый образец вставляется алмазная пирамидка (конус) или шарик из карбида вольфрама (что эквивалентно закаленной стали). После снятия нагрузки измеряется глубина вмятины.

Это важный момент, поскольку единица измерения твердости также должна быть выражена в условных единицах. Принято считать, что единицей измерения является смещение конуса, равное 2 мкм. Определение твердости маркируется тремя буквами HR (A, B, C) и числовым значением. Третья буква в маркировке указывает на масштаб, который использовался для измерений.

Каждый метод указывает на тип оттиска, а также использованную нагрузку.

| Тип шкалы | Инструмент | Применяемая нагрузка, кгс |

| А | Алмазный конус с углом острия 120° | 50-60 |

| В | 1/16″ шар | 90-100 |

| С | Алмазный конус с углом острия 120° | 140-150 |

Чаще всего для измерений используются шкалы A и C. Например, твердость стали составляет HRC 26…32, HRB 25…29, HRA 70…75.

Значения твердости из-за различий в методах, даже если они получены с использованием одного и того же метода, могут разниться в зависимости от приложенной нагрузки, поэтому важно правильно интерпретировать результаты.

Наиболее распространенные методики для измерения твердости металлов включают:

- Твердость по Виккерсу, которая применяется на деталях с небольшой толщиной или для тонких, твердых поверхностных слоев;

- Метод Шора, который определяется по отскоку падающего ударного элемента;

- Шкала Мооса, позволяющая измерить твердость минералов путем сравнения с эталонными минералами.

Выбор метода испытания определяет распределение параметров образца, его физико-механические свойства и химический состав.

Твердость основных металлов и сплавов

Значение твердости определяется на готовых деталях, предназначенных для сборки. Проверка твердости производится для подтверждения соответствия проектным требованиям и технологическому процессу. С момента появления определённых материалов для базовых металлов уже существуют таблицы, где фиксируются значения твердости как в исходном состоянии, так и после термической обработки.

Цветные металлы

Твердость меди по методу Бринелля составляет 35 HV, тогда как твердость латуни варьируется от 42 до 60 единиц HV в зависимости от конкретной марки. Твердость алюминия варьируется от 15 до 20 HV, в то время как дюралюминий может достигать 70 HV.

Черные металлы

В соответствии с методикой Роквелла, твердость чугуна СЧ20 равняется HRC 22 и идет в связке с 220 HV. Твердость инструментальной стали колеблется в пределах 640-700 НВ, в то время как для нержавеющей стали данное значение составляет 250 НВ.

При этом для оценки технических свойств всех перечисленных процессов применяются специальные таблицы, которые упрощают перевод значений из одной системы измерений в другую.

| HB | HV | КПЧ | HRA | HSD |

| 228 | 240 | 20 | 60.7 | 36 |

| 260 | 275 | 24 | 62.5 | 40 |

| 280 | 295 | 29 | 65 | 44 |

| 320 | 340 | 34.5 | 67.5 | 49 |

| 360 | 380 | 39 | 70 | 54 |

| 415 | 440 | 44.5 | 73 | 61 |

| 450 | 480 | 47 | 74.5 | 64 |

| 480 | 520 | 50 | 76 | 68 |

| 500 | 540 | 52 | 77 | 73 |

| 535 | 580 | 54 | 78 | 78 |

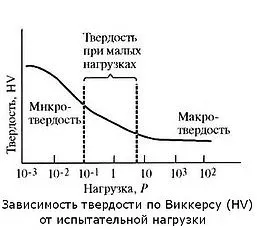

Следует помнить, что значения твердости, даже если они были определены одним и тем же методом, могут существенно зависеть от приложенной нагрузки. Это означает, что при меньшей нагрузке твердость, как правило, оказывается выше.

Методы измерения твердости

Все существующие методики определения твердости металлов основываются на механическом воздействии на образец — вдавливании. В частности, данный подход не приводит к повреждению тестируемых образцов.

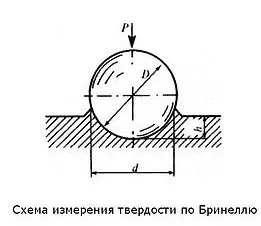

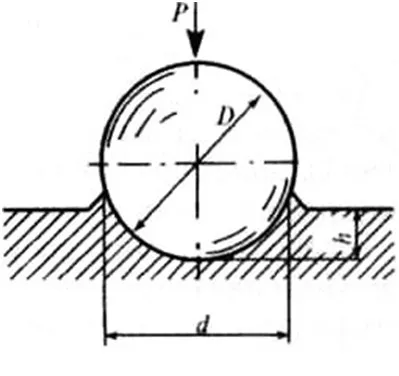

Метод испытания твердости по Бринеллю был первым стандартизированным методом в области материаловедения, и принцип его действия был описан выше. Применяется ГОСТ 9012, но также возможно провести расчет значения с использованием формулы, если точно измерить вдавливание в образце:

HB=2P/(πD*√(D²-d²), где

P — нагрузка, выраженная в кгс; D — окружность сферы в миллиметрах; d — окружность вмятины в миллиметрах.

Иллюстрация принципа испытания твердости по Бринеллю.

Шар выбирается в зависимости от толщины образца. Предварительно нужно рассчитать нагрузку, опираясь на действующие стандарты для соответствующих материалов, такие как:

для черных сплавов — 30D²;

для меди и ее сплавов — 10D²;

для бронзы и свинцовой меди — 2,5D².

Процесс испытания по Роквеллу представлен в соответствии с ГОСТ 9013 следующим образом:

Метод измерения твердости по Роквеллу заключается в том, что общая нагрузка равняется сумме начальной нагрузки и нагрузки, необходимой для испытания. На дисплее прибора показывается разница в глубине проникновения между начальной нагрузкой и испытательной нагрузкой h-h0.

Метод Виккерса регламентирован ГОСТ 2999. Схема этого метода также представлена:

Рассчитывается математическая формула для вычисления твердости: HV=0,189*P/d² в МПа и HV=1,854*P/d² в кгс/мм². Нагрузка составляет от 9,8 Н (1 кгс) до 980 Н (100 кгс). Значения определяются с помощью таблиц, основываясь на измеренной глубине проникновения d.

Этот метод считается более эмпирическим, поскольку он демонстрирует заметный разброс в измерениях. Однако конструкция прибора остается довольно простой, что позволяет измерять твердость как больших, так и изогнутых компонентов.

Шкала Мооса, структурированная для анализа металлов и сплавов, может измерять твердость путем нанесения царапин. Это примечательное предложение от Мооса осуществляет долбление более твердыми минералами. Данная шкала включает десять позиций в порядке возрастания твердости: от талька до алмаза.

Однако, после измерения путем одного метода, переход на другую шкалу представляет собой процесс, множество аспектов которого остается весьма условным и неопределенным. Существуют только некоторые коэффициенты твердости, которые известны и применимы инженерами-механиками, и они зачастую зависимы от изменения диаметра шарика.

| г, мм | HB | HRA | КПЧ | HRB |

| 2,3 | 712 | 85,1 | 66,4 | — |

| 2,5 | 601 | 81,1 | 59,3 | — |

| 3,0 | 415 | 72,6 | 43,8 | — |

| 3,5 | 302 | 66,7 | 32,5 | — |

| 4,0 | 229 | 61,8 | 22 | 98,2 |

| 5,0 | 143 | — | — | 77,4 |

| 5,2 | 131 | — | — | 72,4 |

Как видно из предложенной таблицы, увеличение диаметра применяемого шарика приводит к значительному уменьшению измеренного значения твердости. Поэтому машиностроители отдают предпочтение калибрам с одинаковым размером насечки.

В каждом испытуемом образце как правило помещается алмазная пирамидка (конус) или шарик из карбида вольфрама (эквивалент закаленной стали). Глубина вмятины измеряется после снятия нагрузки, что позволяет получить высокоточные данные о прочностных характеристиках образца.

Твердость основных металлов и сплавов

Данные о значении твердости фиксируются на готовых деталях, предназначенных для объединения в конечные конструкции. Данные по твердости проверяются на соответствие проектным требованиям и соблюдение технологических процессов. Для всех основных материалов существуют таблицы, которые демонстрируют значения твердости как в начальном состоянии, так и после проведения термообработки.

Цветные металлы

Твердость меди по методу Бринелля составляет 35 HV. Твердость латуни варьируется от 42 до 60 единиц HV, в зависимости от марки. Твердость алюминия составляет 15-20 HV, в то время как дюралюминий может обладать твердостью в 70 HV.

Черные металлы

Твердость чугуна СЧ20 в соответствии с данными по Роквеллу составляет HRC 22, что эквивалентно 220 HV. Твердость инструментальных сталей находится в диапазоне от 640 до 700 НВ, тогда как устойчивая к коррозии нержавеющая сталь демонстрирует твердость 250 НВ.

Таблицы, представленные выше, помогают в переводе параметров из одной системы измерения в другую. Стоит отметить, что данные, полученные при пересчете, могут быть лишь ориентировочными и не всегда корректно отражают истинное состояние материалов.

| HB | HV | КПЧ | HRA | HSD |

| 228 | 240 | 20 | 60.7 | 36 |

| 260 | 275 | 24 | 62.5 | 40 |

| 280 | 295 | 29 | 65 | 44 |

| 320 | 340 | 34.5 | 67.5 | 49 |

| 360 | 380 | 39 | 70 | 54 |

| 415 | 440 | 44.5 | 73 | 61 |

| 450 | 480 | 47 | 74.5 | 64 |

| 480 | 520 | 50 | 76 | 68 |

| 500 | 540 | 52 | 77 | 73 |

| 535 | 580 | 54 | 78 | 78 |

Существующие значения твердости, даже если они определены единым методом, могут зависеть от величины приложенной нагрузки. Это означает, что возрастание нагрузки может привести к снижению измеряемого значения твердости.

Особенности методики Бринелля

Испытания на твердость металлов и сплавов с помощью твердомера Бринелля имеют ряд особенностей, которые необходимо учитывать во время процесса испытаний:

- Индентор должен представлять собой шарик из стали или твердосплавного материала размером 1, 2, 2,5, 5 или 10 мм (в соответствии с ГОСТ 3722-81).

- Продолжительность вдавливания: для чугуна и стали — от 10 до 15 секунд, для цветных сплавов — 30 секунд, а в некоторых случаях может быть увеличена до 60, 120 или даже 180 секунд.

- Механические параметры не должны превышать: 450 NV для стального шара и 650 NV для твердосплавного инденторов.

- При использовании конкретных нагрузок и соответствующих стандартов, минимально допустимые нагрузки составляют 153,2, 187,5, 250 Н; максимальная нагрузка может достигать 9807, 14710 или 29420 Н (по ГОСТ 23677-79).

С использованием представленных формул, которые зависят от диаметров шаров и материалов, требующих испытания, можно рассчитать допустимые усилия вдавливания.

| Тип сплава | Математический расчет нагрузки |

| Сталь, никелевые и титановые сплавы | 30D² |

| Чугун | 10D², 30D² |

| Медные и медные сплавы | 5D², 10D², 30D² |

| Легкие металлы и сплавы | 2.5D², 5D², 10D², 15D² |

| Свинец и олово | 1D² |

Таким образом, если, к примеру, указано 400HB10/1500/20, где 400 HB — это твердость металла по Бринеллю, 10 — диаметр шара 10 мм, 1500 — статическая нагрузка 1500 кгс, и 20 — время проникновения 20 секунд.

Для получения точной информации рекомендовано провести тестирование одного и того же образца в нескольких позициях и установить общий результат, взяв среднее значение всех измерений.

Методы измерения твердости

Вся процедура определения твердости металлов основывается на механическом воздействии на образец, состоящем в вдавливании. Этот подход также не наносит сильных повреждений образцу.

Метод испытания твердости по Бринеллю стал первым стандартизированным методом, который нашли применения в материаловедении. Благодаря вышеизложенному, ГОСТ 9012 позволяет дать точную калькуляцию значений с использованием конкретных измерений:

HB=2P/(πD*√(D²-d²),

- P — приложенная нагрузка в кгс,

- D — окружность употребленного шара, заданная в мм,

- d — образовательная вмятина, измеренная в мм.

Примечание: Шар должен быть выбран пропорционально толщине образца для достижения адекватного получения данных.

При испытаниях по Роквеллу, схема визуализируется по ГОСТ 9013 следующим образом:

Общая приложенная нагрузка является суммой начальной нагрузки и нагрузки, которая необходима для проведения испытаний. На приборе отображается разница между глубиной проникновения начальной нагрузки и нагрузки испытания, обозначенная как h-h0.

Метод Виккерса показан согласно ГОСТ 2999 с القيمة, представленной ниже.

Математическая формула для конвертации: HV=0,189*P/d², в МПа HV=1,854*P/d² получается в кгс/мм². Нагрузки приложенные также являются стандартными и находятся в диапазоне от 9,8 Н (1 кгс) до 980 Н (100 кгс). Значение определяется согласно таблицам, основываясь на измеренной глубине проникновения d.

Этот метод считается эмпирическим, что приводит к значительным колебаниям в измеренных величинах. Тем не менее, устройство имеет простую конструкцию и может использоваться для измерений более крупных и изогнутых компонентов.

Твердость по шкале Мооса металлов и сплавов можно определить на основании нанесения шкал путем тестирования более твердыми минералами. Данная шкала была спроектирована одним из немецких учёных Фридрихом Моосом в 1811 году и по сей день применяется в геологии.

После измерений одним методом переход к другой системе является достаточно произвольным процессом. Существуют только согласованные значения коэффициентов твердости по Бринеллю и Роквеллу, которые часто используют инженеры-механики из-за зависимости от изменения диаметра шарика.

| г, мм | HB | HRA | КПЧ | HRB |

| 2,3 | 712 | 85,1 | 66,4 | – |

| 2,5 | 601 | 81,1 | 59,3 | – |

| 3,0 | 415 | 72,6 | 43,8 | – |

| 3,5 | 302 | 66,7 | 32,5 | – |

| 4,0 | 229 | 61,8 | 22 | 98,2 |

| 5,0 | 143 | – | – | 77,4 |

| 5,2 | 131 | – | – | 72,4 |

Увеличение диаметра шарика, применяемого в тестах, значительно уменьшает значения измеренной твердости. По этой причине машиностроители часто предпочитают использовать калибры с одинаковым размером насечки.

Если вы заметили ошибку, выделите текст и нажмите Ctrl+Enter.

В конечном счете, таблицы играют важную роль в переводе значений с одной системы измерений на другую. Стоит помнить, что их ценности не окончательны, поскольку они очень зависят от многих факторов. Таблицы не могут показывать всей полноты процесса анализа.

Требования к образцу

В соответствии с требованиями ГОСТа, испытываемые детали должны соответствовать определённым характеристикам:

- Детали должны иметь плоскую форму и плотно прилегать к закалочному столу, а края должны быть ровными или аккуратно обработанными.

- Поверхности должны демонстрировать минимальную шероховатость; необходимо провести шлифовку и очистку, включая использование химических составов. Важно, чтобы не было нагрева или нарастания обрабатываемого слоя в процессе обработки.

- Образцы должны соответствовать выбранному методу определения твердости, что учитывает параметрические свойства каждого образца.

Соблюдение первичных требований критически важно для точности измерений.

Твердость металлов является важным фундаментальным механическим свойством, которое прямо определяет многие другие механические и технологические характеристики, результирующие от ходов предшествующих обработок, а также влияние временных факторов и возможные условия эксплуатации. Таким образом, выбор метода испытания обуславливается ориентировочными характеристиками образца, его параметрами и химическим составом.

Шкала Мооса

Шкала твердости Мооса представляет собой относительную систему, применяемую исключительно для минералов. В качестве эталонных минералов выбраны десять минералов, расположенных в порядке возрастания их твердости (как показано на ниже изображении). Эта шкала является десятибалльной (от 1 до 10).

Общая шкала твердости минералов была предложена немецким ученым Фридрихом Моосом и продолжает использоваться в геологии до сегодня.

Как именно можно определить твердость минерала по шкале Мооса? Это можно сделать, внимательно исследуя образец на предмет наличия царапин, которые могут возникнуть от воздействия других объектов. В роли таких объектов могут выступать ноготь, медная монета, стекло или стальной нож.

Следовательно, если образец способен оставить царапину на бумаге без каких-либо усилий, его твердость будет равна единице. Если камень с легкостью царапает ноготь, твердость составит 2. Минералы, которые дам легко поддаются царапанию ножом, занимают уровень 3. Если для нанесения царапины требуется минимальное усилие, то значение твердости будет равняться 4 либо 5. А минералы с твердостью 6 и более способны оставлять заметные царапины на лезвии ножа.

Относительное измерение твердости при помощи напильников

Стационарные и портативные твердомеры, как правило, стоят достаточно дорого, поэтому их приобретение оправдано только в случае частого использования. В большинстве случаев мастера предпочитают использовать подручные средства для определения твердости металлов и сплавов.

Использование напильников для определения твердости

Обработка образца напильником представляет собой один из наиболее доступных, но не самый объективный методы проверки твердости стальных деталей, инструментов и специализированных приспособлений. Напильник должен иметь тупую, среднюю двойную насечку №3 или №4. Своей устойчивостью к шлифованию и обрабатывать, даже с небольшим опытом, можно отличить нечувствительную сталь от стали средней твердости (40 HRC) или закаленной стали (55 HRC).

Для достижения большей точности тестирования существуют специализированные наборы напильников, также известные как тестеры твердости по царапинам. Они используются для проверки зубьев пил, фрез и зубчатых колес. Каждый напильник в наборе имеет определенное значение твердости по Роквеллу. Твердость измеряется путем быстрого задирания металлической поверхности одним напильником из каждого из наборов. Затем выбираются два наиболее схожих по размеру: один, который оставил след, и другой, который не повредил поверхность. Твердость испытываемого металла находится между значениями твердости этих двух проб.