Выбор многослойной подложки может быть выполнен из различных видов материалов, включая композитную фанеру. Процесс ламинирования предоставляет возможность изменять как цвет, так и текстуру поверхности фанеры, которая может быть как гладкой, так и рельефной. Это расширяет возможности использования ламинированной фанеры и делает её более привлекательной для покупателей, так как она может быть адаптирована под различные дизайнерские решения и потребности.

Производство и виды фанеры

Технологические процессы, применяемые на современных заводах, позволяют значительно повысить эффективность производства высококачественной фанеры. В результате такого подхода получается строительный материал, который может применяться как для изготовления мебели, так и для создания различных конструкций, а также в других сферах.

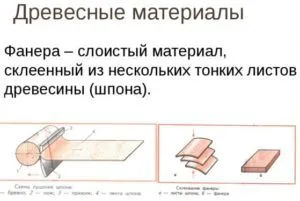

Фанера представляет собой строительный материал, выполненный в форме сэндвич-панелей. Эти панели создаются путем склеивания слоев лущеного шпона, предварительно обработанных с использованием дополнительных крепежных материалов. Для создания конструкций могут использоваться панели, состоящие из различного количества слоев, которые соединены между собой по определенному принципу.

- При производстве больших и малых самолетов.

- В строительстве зданий различного назначения и размеров.

- Во всех секторах мебельного производства.

- Для создания облицовочных материалов.

- В производстве строительных материалов.

- При изготовлении музыкальных инструментов.

- В качестве основы для рекламных щитов и вывесок.

- Для других деревянных изделий и конструкций.

- В производстве упаковки.

- И в ряде других областей.

Разновидности фанеры

На сегодняшний день производственные предприятия выпускают фанеру с различными технологическими и эксплуатационными характеристиками, что позволяет адаптировать её под конкретные области применения. Эти разновидности отличаются внутренней структурой, которая имеет непосредственное влияние на их эксплуатационные свойства.

- Шлифованные и нешлифованные.

- Фанерные профили.

- Общее назначение.

- Бакелизированная фанера, использующая специальную обработку.

- Ламинированная фанера, что добавляет защитные и эстетические свойства.

- Усиленная фанера, предназначенная для более тяжелых условий эксплуатации.

- Фанерованные виды, которые могут иметь различные покрытия.

- Специальные виды для строительства и других конструкций.

- Фанера для аэрокосмической промышленности, где важна легкость и прочность.

- Водонепроницаемая фанера, предназначенная для использования в условиях повышенной влажности.

Качество внешнего слоя шпона определяет классификацию фанеры на пять основных категорий: Α/ΑΒ, АВ/Β, Β/ΒВΒ, ВВ/Σ, Σ/Σ.

Стадии производства фанеры

Производственный процесс фанеры включает несколько этапов, при этом некоторые этапы могут несколько варьироваться, однако общий процесс остается неизменным.

К основным стадиям производства относятся:

- Подготовка древесины для дальнейшей переработки.

- Подготовка шпона, который будет использован в качестве основного материала.

- Древесина подготавливается и обрабатывается для получения шпона.

- Нанесение защитных и шпоновых покрытий для улучшения физических и эстетических качеств фанеры.

Заготовка древесины для получения фанеры

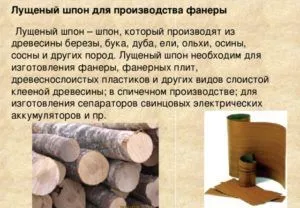

Для изготовления фанеры используют шпон, получаемый как из лиственных, так и из хвойных пород древесины. Внешние слои обычно выполняются из березы, а в меньшей степени из сосны, тополя, бука и ольхи. Березовый шпон часто является самым доступным по цене, что делает его популярным выбором среди производителей. В то же время, такие породы, как тополь, осина, бук и ольха, считаются более дорогими и обычно используются для удовлетворения индивидуальных заказов. Хвойные породы чаще всего применяют в качестве внутреннего слоя благодаря их высокой прочности и умеренной стоимости.

Перед обработкой древесина сортируется на специальной машине, где удаляются лишние элементы, такие как сучки и кора. Это необходимо для того, чтобы образовать ровный круг красивой и однородной формы относительно центра бревна. После этого крупные поленья нарезаются на равные части и обрабатываются путем предварительного кипячения.

Важно, чтобы древесина имела равномерное содержание влаги. Это критично для поддержания целостности структуры конечного изделия и предотвращения проблем на этапе производства. Перед шлифовкой все бревна вымачиваются в горячей воде в течение длительного времени, что позволяет достичь равномерного распределения влаги.

Вымачивание в воде значительно облегчает процесс последующей обработки бревен, так как они становятся более податливыми. Это не только ускоряет процесс распиловки, но и помогает сохранить гибкость материала на длительный срок.

Кроме того, в воду можно добавлять различные вещества, которые обеспечат будущему продукту дополнительные характеристики, будь то улучшенные влагостойкие свойства или защитные функции. После того, как древесина была равномерно пропитана влагой, она проходит на следующий этап — производство шпона.

Процедура изготовления и отделки шпона

Подготовленные бревна загружаются в специальные машины с тремя вальцами, на которых установлены ножи для резки листов или полос шпона. Вальцы одновременно фиксируют и вращают бревна с заданной скоростью, что позволяет достичь нужных размеров в зависимости от характеристик установленного оборудования. Полученные листы укладываются в стопку, а полосы наматываются в рулоны.

Шпон далее подается на станок, где полосы нарезаются ножами на листы необходимых размеров. Этот процесс полностью автоматизирован и может быть подвержен настройкам со стороны оператора машины.

Сушка шпона осуществляется в закрытых помещениях, где обеспечен автоматизированный контроль температуры. Для того чтобы горячий воздух равномерно распределялся, процесс сушки разбивается на несколько этапов. Листы помещаются в подвешенном состоянии, что позволяет оптимально использовать пространство и ускорить сушку. Важно, чтобы содержание влаги в шпоне после сушки находилось в пределах от 4 до 6%.

По окончании сушильного процесса шпон проходит проверку качества. Рабочие и инспекторы отбирают изделия с любыми дефектами и сортируют их в соответствии с заданными размерами и уровнем влажности. Готовые изделия отправляются на фабрики для дальнейшей переработки.

Чтобы получить чистые и ровные срезы без ущерба для материала, рекомендуется использовать только мелкозубые пилы или высокоточные лазерные резаки. Для шлифовки используют ленточные шлифовальные машины, которые двигаются вдоль краев материала.

Содержание

- В электротехнике.

- В аэрокосмической промышленности.

- В судостроении: используется для производственных элементов, таких как кормовые подшипники, втулки, вкладыши обычных подшипников (материал с низким коэффициентом трения, обладающий самосмазывающимися свойствами), детали зубчатых колес и других компонентов двигателей (конструкционный материал).

В России стандарты ГОСТ разделяют фанеру на пять классов, которые в значительной мере отличаются по количеству и характеру допустимых дефектов.

- Класс E (Элита): не допускаются никаких дефектов, кроме минимальных случайных изменений в структуре древесины.

- Класс I: допускаются трещины и коробления, но их максимальная длина не должна превышать 20 мм.

- Класс II: допускаются трещины длиной до 200 мм, деревянные вставки и потеки клея до 2% от общей площади листа.

- Класс III: допустимо наличие до 10 червоточин на квадратный метр, не превышающих 6 мм в диаметре, при этом общее количество дефектов не должно превышать 9.

- Класс IV: фанера этого класса отличается крайне низким качеством. Она может включать: несросшиеся и оторванные сучки без ограничений, червоточины диаметром до 40 мм также без ограничений, а также дефекты кромок глубиной до 5 мм.

После удаления коры и термической обработки бревно начинает вращаться вокруг своей оси, что позволяет снимать «плоский кусок» с разделочным ножом той же ширины, что и само бревно. Этот «плоский кусок» называется шпоном.

Далее шпон разрезается, сушится, сортируется и укладывается. В этом процессе шпон располагается таким образом, чтобы направление древесного волокна в соседних слоях было перпендикулярным. Кроме того, количество слоев должно быть достаточным, каждый равный лист покрывается клеем с обеих сторон, после чего слои прессуются и подвергаются нагреванию для получения готовой фанеры. Готовая фанера затем разрезается на детали необходимой формы и упаковывается в связки. Дальнейшая обработка фанеры может включать шлифование и покрытие пленкой, что приводит к получению шлифованной и покрытой пленкой фанеры.

Производство в России

В России фанера изготавливается в следующих стандартных размерах: 1525х1525, 1220х2440, 1500х3000, 1525х3050 мм.

Производственные объемы фанеры в России в кубических метрах в разные годы были следующими: 2002 — 1,8; 2003 — 2,0; 2004 — 2,2;

Основные производства фанеры в России сосредоточены в районах, богатых лесными ресурсами. Наибольшая доля производства принадлежит Северо-Западному федеральному округу, который составляет около 35% от общего объема производства фанеры в стране. В 2005 году экспорт достиг 1,5 миллионов кубометров, что составило около 60% от общего производства фанеры в России.

| Фанера в Wikimedia Commons ? |

См. также

- Древесные пластики (авиационная фанера)

- Сладкий шпон в производстве тортов

- Григорьев М. А. Материаловедение для плотников, столяров и паркетчиков: учебник для ПТУ — М.: Гимназия, 1989 — 223 с. — 100 000 экземпляров — ISBN 5-06-000345-0 3916.1-96 Фанера цельная с лицевыми листами из шпона лиственных пород.

- ГОСТ 3916.2-96 Фанера с торцами из шпона хвойных пород.

- ГОСТ 13913-78 (ГОСТ для древесно-стружечных плит).

Доступная в продаже древесина может быть представлена в различных вариантах: белой, черной, цветной или покрытой лаком. Некоторые доски также могут иметь пластиковую пленку в качестве защиты и декоративного слоя.

Что такое фанера? Какая фанера бывает?

Каждый, кто хоть раз сталкивался с ремонтом или строительством, обязательно слышал о фанере. В этой статье мы стремимся разъяснить, что представляет собой этот материал, как он производится и в каких сферах может быть использован.

Фанера — это многослойный древесный строительный материал, который изготавливается из склеенных листов лущеного шпона. Обычно фанера создается из нечетного количества слоев шпона, что обеспечивает её прочность и стабильность.

Для повышения механической прочности, волокна в соседних слоях располагаются перпендикулярно друг к другу, что не только усиливает шпон, но и улучшает его устойчивость к деформациям по сравнению с натуральной древесиной. Такой подход обеспечивает высокую стабильность размеров листа шпона.

Фанера легко поддается различным формам обработки: она может быть подвергнута ламинированию, шлифовке, шпонированию, а также покраске и лакировке.

Процесс производства шпона может незначительно различаться в зависимости от используемого материала (например, березового или хвойного шпона) и наличия полимерных смол, что также влияет на качество и свойства готовой фанеры.

Виды фанеры

— Березовая фанера: включает водостойкую фанеру ФК и водостойкую фанеру ФСФ.

Фанера может быть разделена на шесть категорий в зависимости от особенностей внешних слоев:

Каждый тип фанеры обозначается комбинацией категории переднего и заднего шпона: категория переднего / категория заднего шпона.

Примеры таких обозначений включают: IV/IV, II/IV, E/I.

Марки фанеры

— Фанера ФК обозначает влагостойкую фанеру, которая приклеивается специальным клеем на основе карбамидо-формальдегидной смолы и подходит для использования внутри помещений.

— Фанера ФСФ отличается повышенной влагостойкостью и клеится с применением фенолоформальдегидной смолы, что делает её пригодной как для внутреннего, так и для наружного использования.

— Ламинированная фанера представляет собой березовую фанеру, которая покрыта пленкой с одной или обеих сторон для улучшения ее защитных и эстетических характеристик.