Этот метод значительно снижает затраты на обработку, однако он остается единственным способом, позволяющим выпускать крупногабаритные фланцы и изделия нестандартной конструкции.

Виды стальных фланцев

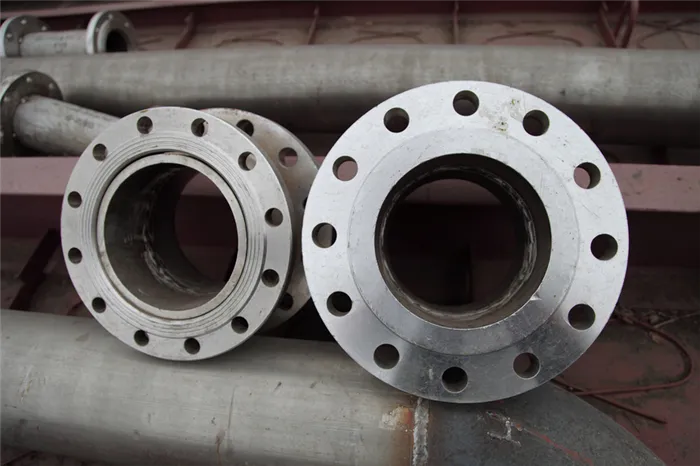

Фланец представляет собой плоскую деталь, оборудованную рядом отверстий одинакового диаметра, и служит герметичным соединением между трубами.

В заводские отверстия внедряются винты, гвозди и иные крепежные элементы, что обеспечивает надежное прикрепление изделия к трубе.

Размеры фланца варьируются в зависимости от диаметра трубы, при этом используются, как правило, стандартные размеры.

Для начала, прежде чем мы перейдем к подробному обсуждению различных типов фланцевых конструкций, давайте рассмотрим основные преимущества такого способа соединения:

- Высокая надежность соединительных арматур.

- Способность арматуры выдерживать высокое рабочее давление и значительные перепады температур.

- Отличная термостойкость и высокая нагрузочная способность соединения.

- Возможность многократной сборки и разборки без потери эксплуатационных характеристик.

- Гибкость в подключении и богатый выбор конструкций.

Эти фитинги применяются в сфере энергетики, коммунальных трубопроводов, а также в процессе монтажа теплосетей, газопроводов, на промышленных предприятиях и объектах связи.

Использование фланцевых соединений считается простым в установке, экономичным в производстве и надежным в эксплуатации трубопроводов. Положительные характеристики объясняются рядом конструктивных особенностей:

- изделие представлено в плоском виде,

- по всему периметру имеются небольшие отверстия с одинаковым диаметром,

- в форме круга или квадрата,

- центральное отверстие соответствует диаметру проводника.

Соединительная арматура, как правило, изготавливается из стали. Наиболее распространенные марки стали включают в себя:

- Ст. 20 — популярный вид углеродной стали, используется как соединительная арматура при температурах до -40 градусов Цельсия.

- 09g2s — это сплав, содержащий никель, хром и молибден. Такой продукт может эксплуатироваться при низких температурах до -70 градусов Цельсия.

- 12х18н10т — криогенная сталь, стойкая к агрессивным средам и способная работать при экстремально высоких (до +350 градусов) и низких температурах (до -196 градусов).

- 10х17н13м2т — коррозионно-стойкая сталь, допускающая эксплуатацию при широком диапазоне температур: от -196 до +600 градусов.

- 15х5м — это низко легированная сталь, предназначенная для высоких температур, устойчива к окислению с рабочими температурами от -600 до +600 градусов.

Теперь давайте рассмотрим подробнее различные типы стальных фланцев.

Типы фланцев трубопровода

Рынок предлагает различные типы трубных фланцев. Рассмотрим наиболее популярные из них.

Это плоские фитинги, которыми оснащаются трубы с диаметром до 2400 мм. Водонепроницаемая конструкция этих фланцев рассчитана на нагрузку до 25 кгс/см². Фитинг крепится к трубе с помощью двух сварных швов. Тип 01 используется в самых разных отраслях промышленности, включая химическую, нефтяную и металлургическую.

Структура фланца состоит из диска и кольца с центральным отверстием. Эти фитинги монтируются на трубы с номинальным диаметром до 600 мм. Для установки сначала пластина помещается в трубу, а затем приваривается сам фитинг. Конструкция фланца позволяет сохранить подвижность, что облегчает соединение труб без необходимости их поворота. Это особенно полезно при сложных соединениях, обеспечивая удобство при осмотре и ремонте оборудования или значимых участков трубы.

Существует классификация фланцев не только по типу соединения, но и по конструкции.

Виды фланцев по исполнению

Согласно национальным стандартам ГОСТ, типов фланцев в зависимости от конструкции можно выделить следующие:

1. Фланцы с соединительным наконечником (исполнение 1) характеризуются фаской под углом 45 градусов. Изготавливаются согласно техническим условиям ГОСТ 12820-80 и 12821-80.

2. Фланцы с выступом (исполнение 2) имеют выступ с прямой фаской. Такие фланцы обеспечивают наличие уплотнения между соединительными элементами, что исключает механическое трение и обеспечивает отличную герметичность стыков трубопровода.

3. Фланцы с полостью (исполнение 3) подобны изделиям первых двух типов. Глубина полости соответствует высоте выступа, что обеспечивает максимально надежное вдавливание в трубу.

4. Фланцы с шипом (исполнение 4) оборудованы кольцевым выступом на своей поверхности, что позволяет им выдерживать высокие механические нагрузки.

5. Фланцы с канавкой (исполнение 5) имеют кольцевое углубление, характеристики которого соответствуют высоте и форме штифта.

6. Фланцы для линзового уплотнения (исполнение 6) имеют линзовое уплотнение, которое выполняет балансировочную функцию. При зажатии его сферическая форма трансформируется в плоскую, заполняя все пространство стыка между фланцем и трубами.

7. Фланцы с прокладкой овального сечения (исполнение 7) соответствуют требованиям и свойствам, регламентируемым ГОСТ Р 53561-2009. На внешней стороне этих фланцев присутствуют канавки.

8. Фланцы с прокладкой из ПТФЭ (исполнение 8) имеют аналогичную конструкцию с четвертым вариантом, но используют прокладки из ПТФЭ, что делает их устойчивыми к химически активным средам и высоким температурам, кроме того, они обладают низким коэффициентом трения.

9. Фланцы с углублением для уплотнения из ПТФЭ (исполнение 9) дополняют уплотнение восьмого исполнения. В совокупности они образуют герметичную структуру, способную выдерживать высокое давление.

Уплотнения на металлических трубах с помощью винтов

Эти фитинги рекомендуются для монтажа ответвлений в нефтяных или газовых трубах, отходящих от основной линии. Они также идеально подходят для прокладки труб вблизи потенциальных источников блуждающего тока или для соединения элементов, изготовленных из различных сплавов.

Методы изготовления фланцев

Фланцы могут быть изготовлены различными способами:

- Горячее формование,

- теплое формование, газовое формование,

- центробежное литье с электролитическим шлаком,

- гибка полосовой стали,

- ковка.

Метод, выбранный для изготовления стального фланца, определяет его конечную стоимость.

Теперь давайте более подробно рассмотрим некоторые методы производства фланцев.

1). Горячее формование

- Шаг 1: Сталь нагревается до определенной температуры, необходимой для достижения пластичности.

- Шаг 2: Под давлением специального пресса, которое составляет от 1,6 до 2,5 тонн, начинается процесс штамповки фланцевой заготовки.

- Шаг 3: Затем деталь помещается в штамп, где её поверхность многократно перфорируют для достижения заданных геометрических характеристик.

- Шаг 4: Отожженная поковка помещается в пресс, где происходит срезание «фаски» (излишков металла в штампе) и фрезеровка отверстия в центре.

- Шаг 5: Завершающий этап — обработка поковки, необходимая для улучшения качества поверхности.

Ковка (или штамповка) придает фланцу отличные механические свойства и высокую прочность. Несмотря на то что это самый дорогой и трудоемкий метод, он широко используется в России.

2). Процесс газовой резки

Металл определенной толщины резается для получения изделия. Для формирования и калибровки детали применяется оборудование для резки металла, а для сварки используется электросварочное оборудование.

Хотя этот метод позволяет значительно снизить затраты на обработку, он остается единственным способом производить большие фланцы и нестандартные изделия.

3). Центробежное литье с электролитическим шлаком.

При этом методе расплавленный металл помещается в неподвижные или вращающиеся формы (литье под давлением). Несмотря на низкую стоимость этого метода, фланцы, произведенные таким способом, часто обладают пористым и хрупким металлом, что приводит к более низким прочностным характеристикам.

Классификация стальных фланцев

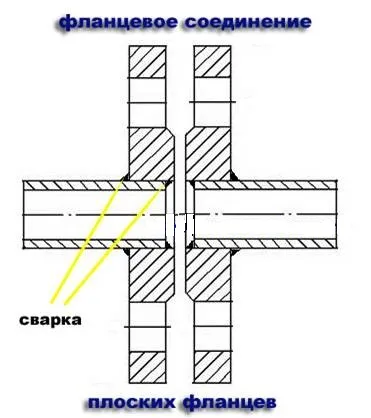

Плоский фланец (ГОСТ 12820-80) устанавливается на трубу, после чего приварится по периметру соединения. Данный фланец может функционировать в температурном диапазоне от -70 до +450 °C и давлении до 25 кгс/см².

При установке труба вставляется во фланец и сваривается двумя швами: внутренним и внешним на поверхности торца. Данная процедура требует больше времени, поскольку необходимо выполнить два сварных шва, и трубу следует поворачивать для совмещения отверстий.

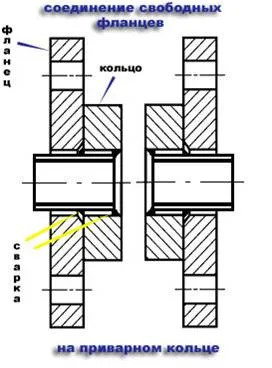

Свободный фланец на приварной втулке (ГОСТ 12822-80) является более удобным для установки. Он хорошо подходит для труднодоступных мест и частого ремонта. Температурные параметры этого фланца аналогичны: от -70 до +450 °C и максимальное давление до 25 кгс/см².

Процесс соединения свободных стальных фланцев с помощью сварного кольца выглядит следующим образом:

Шаг 1: Фланец надевается на трубу, которая вставляется в раструб, и затем проводятся сварочные работы. Аналогичным образом осуществляется сварка другой части соединения. Таким образом, только кольца привариваются к трубам, фланцы же легко накручиваются на трубы или муфты.

Исполнения фланцев

Согласно требованиям ГОСТ, существует девять различных типов поверхностей фланцев (для свободного фланца может быть только одна сварная фаска).

Так же существует схема соединения фланцев в зависимости от исполнения:

- Версия № 1 (с плечевым соединением) может комбинироваться с версией № 1,

- исполнение № 2 (с выступом) — с исполнением № 3 (с отрицательным давлением),

- изделие № 4 (пружина) — с изделием № 5 (паз),

- исполнение № 6 (для фланца объектива) — с исполнением № 6,

- № 7 (для овального уплотнения) — с исполнением № 7,

- исполнение № 8 (со скобой) — с исполнением № 9 (с пазом) с обязательным использованием прокладки из PTFE.

Условный проход фланцев (Ду)

Рассмотрим ситуацию, когда у нас имеются две соединенные трубы или сопло в теплообменнике, либо в каком-то резервуаре. Часто люди ошибочно полагают, что внешний диаметр трубы или сопла должен совпадать с внутренним диаметром прокладки. Это заблуждение.

Возле обозначения фланца всегда должна находиться буква. Если буквы нет, по умолчанию считается, что это буква А.

Данная зависимость применяется к плоским фланцам и фланцам с приваренной втулкой. Однако для воротников с приваренным концом такая зависимость отсутствует. Номинальный проход фланца является наиболее значимым параметром, от которого зависят все другие геометрические размеры. Это означает, что, имея информацию о номинальном диаметре фланца, можно автоматически назначить все остальные размеры.

Например, DN 100 соответствует наружному диаметру трубы 108 мм или 114 мм (в зависимости от исполнения и обозначения буквы А или В согласно ГОСТ 12816-80).