Процесс отжига применяется для размягчения металла. Он делает материал более подходящим для дальнейшей холодной обработки и формовки. Кроме того, отжиг способствует повышению обрабатываемости, пластичности и вязкости металлургических изделий.

Что такое термическая обработка металлов? Методы и преимущества

Термическая обработка представляет собой серию процессов, включающих нагрев и охлаждение металлов с использованием заранее определенных техник, чтобы достичь необходимых свойств. Эти процедуры применяются как к черным, так и к цветным металлам перед их использованием в различных областях.

На протяжении времени было разработано множество методов термической обработки. Даже в наши дни металлурги продолжают работать над улучшением результатов и эффективности этих процессов, ищут способы повышения качества и снижения затрат. Это включает в себя разработку новых циклов нагрева и охлаждения, которые гарантируют оптимальное получение свойств для различных видов металла.

Каждый из этих циклов связан с различной скоростью нагрева, временными интервалами выдержки и скорости охлаждения. При принципиально правильном осуществлении этих методов возможно формирование металлов с выдающимися физическими и химическими характеристиками, что обеспечивает их конкурентоспособность на рынке.

Польза

Существует ряд причин для проведения термообработки. Например, некоторые процессы, такие как отжиг, делают металл более мягким, тогда как другие, как закалка, увеличивают его твердость. Все эти методы могут оказывать влияние на электрическую и теплопроводность изделий.

Необходимость в термической обработке также стоит в том, что некоторые методы помогают устранять внутренние напряжения, которые возникли в процессе холодной обработки металла, в то время как другие процедуры позволяют придать материалам желаемые химические свойства. Определение наиболее подходящего метода напрямую зависит от типа обрабатываемого металла и желаемых характеристик готового изделия.

В ряде случаев одни и те же металлические детали могут пройти несколько различных этапов термической обработки. К примеру, в авиастроении многие современные суперсплавы подвергаются термообработке до шести различных этапов для оптимизации их свойств, обеспечивающих высокие эксплуатационные характеристики.

В интересном варианте закалки с самоотпуском охлаждению подвергается лишь поверхностная зона металла. При этом дальнейший отпуск происходит под влияние остаточного тепла, которое распространяется от сердцевины изделия наружу, что помогает достичь интересных баланса механических свойств.

Термическая обработка стали

Процесс термической обработки стали позволяет предоставлять изделиям, деталям и заготовкам нужные качества и характерные особенности. В зависимости от времени выполнения термической обработки в технологическом процессе изготовления, у заготовок может улучшаться обрабатываемость, выравниваться остаточные напряжения на деталях, а также повышаться эксплуатационные качества готовых изделий.

Технология термической обработки стали представляет собой комплекс процессов: нагрев, выдержка и охлаждение, цели которых заключаются в изменении внутренней структуры металла или сплава, оставаясь неизменным химический состав.

Таблица молекулярной решетки углеродистой стали при температуре не более 910°С имеет кубическую форму с объемно-центрированной решеткой. При нагреве свыше 910°С до 1400°С решетка переходит в состояние гране-центрированного куба. Дальнейшее нагревание возвращает структуру в объемно-центрированное состояние.

Термическая обработка стали

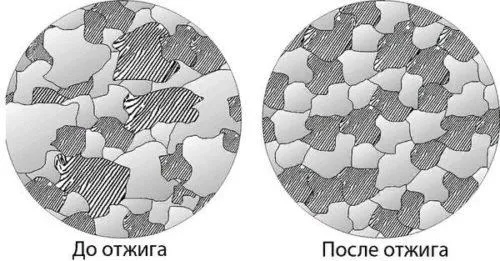

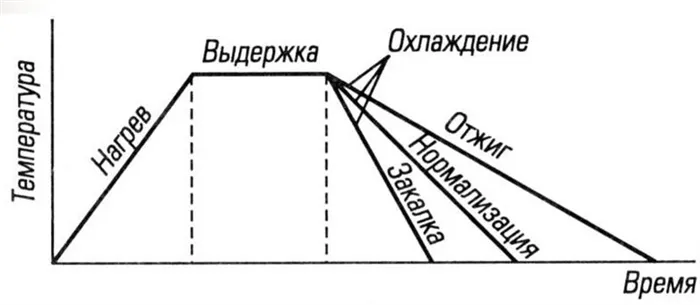

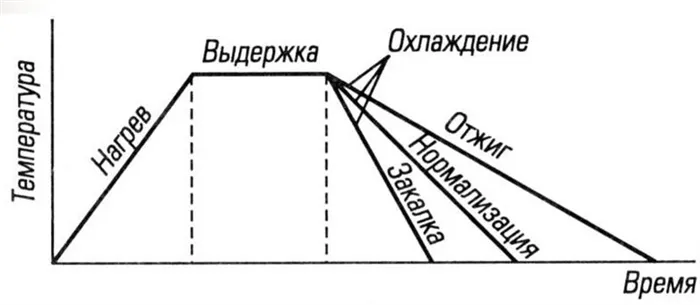

Суть термической обработки сталей заключается в изменении размера зерна внутренней структуры металла. Строгое соблюдение определенных температурных режимов, времени и скорости на всех этапах обработки зависит от количества углерода, легирующих элементов и нежелательных примесей, которые могут снижать качество материала. В процессе нагрева происходят изменения, которые при охлаждении следуют обратно. На представленных иллюстрациях видно, какие превращения происходят во время термической обработки.

Изменение структуры металла при термообработке

Введение термообработки стали в технологический процесс стало необходимым для получения наборов деталей из стали и сплавов с заданными физико-механическими свойствами. Это стало возможным благодаря большому разнообразию способов и режимов термического воздействия. Термообработка не ограничивается лишь сталями, но также активно используется для цветных металлов и сплавов на их основе.

Стали, которые не подвергаются термообработке, в основном используются для возведения металлоконструкций и производства неответственных деталей, срок службы которых относительно небольшой. К таким изделиям обычно не выдвигаются жесткие требования. Однако повседневная эксплуатация, наоборот, требует более строгих характеристик, именно поэтому применение термообработки становится предпочтительным.

В сталях, не подвергнутых термической обработке, уровень абразивного износа высок и прямо пропорционален их твердости, зависящей от химического состава. Например, незакаленные матрицы штампов хорошо работают в сочетании с закаленными пуансонами.

Некоторые материалы могут стареть естественным путем, то есть при комнатной температуре, в то время как другие требуют искусственного старения, то есть воздействия температур выше нормальных. Естественно стареющие материалы удобнее хранить при низких температурах, чтобы продлить срок их службы.

Принцип термической обработки

Термическая обработка металлов базируется на фазовых изменениях внутренней структуры, которые происходят при их нагреве или охлаждении. Процесс термообработки обычно включает три ключевых этапа:

- нагрев, который изменяет структуру кристаллической решетки металла;

- охлаждение, которое зафиксирует изменения, осуществленные во время нагрева;

- отпуск, что снимает механические напряжения и упорядочивает достигнутую структуру.

Одной из особенностей технологии термической обработки стали является то, что при нагреве до 727 ºC она переходит в состояние твердого расплава — аустенита. В этом состоянии атомы углерода способны проникать внутри элементарных ячеек железа, создавая однородную структуру. При медленном охлаждении сталь возвращается в исходное состояние, в то время как быстрое охлаждение позволяет фиксировать состояние аустенита или других структур. Именно от способа охлаждения и последующего отпуска зависят физические свойства закаленной стали. Здесь действует принцип: чем быстрее охлаждение и более низкая температура, тем выше хрупкость и твердость. Термообработка является одним из ключевых процессов для всех сплавов железа с углеродом. Например, для получения ковкого чугуна необходимо применение термической обработки белого чугуна.

Виды термообработки стали

Каждый вид операций термической обработки относится к определенной группе согласно тому, как именно происходит технологический процесс. Предварительные этапы включают нормализацию и отжиг, тогда как основные методы охватывают разнообразные способы закалки и обработки с нагревом, а заключительные операции касаются отпуска в различных средах. Следует отметить, что такое деление термических операций является условным, так как нередки ситуации, когда отпуск производится в начале термообработки, а нормализация и отжиг — в конце. Технология горячей обработки металлов включает в себя нагрев, удержание на рабочей температуре в течение заданного времени и охлаждение с определенной скоростью. Кроме того, для повышения износостойкости изделий из легированных сталей могут применяться методы холодной термической обработки, при которых заготовки погружаются в криогенную среду с температурой ниже -150 ºC.

Отжиг

Основная особенность процесса отжига заключается в нагреве изделий до высокой температуры с последующим очень медленным и постепенным охлаждением. Такого рода термические режимы способствуют формированию равномерной кристаллической структуры и полному снятию остаточных напряжений. В зависимости от типа металла и желаемого результата отжиг классифицируется на несколько видов:

- Диффузионный. В этом случае деталь нагревается до температуры около 1200 ºC, а затем медленно остужается в течение нескольких десятков часов (для больших изделий — до нескольких суток). Такой вид термической обработки обычно применяется для устранения дендритных неоднородностей в структуре стали.

- Полный. Здесь нагрев заготовки происходит выше критической точки образования аустенита (727 ºC) с последующей медленной прокалкой. Этот тип отжига является одним из наиболее распространенных и в основном используется для конструкционной стали. Его основными результатами являются снижение зернистости кристаллической структуры, улучшение ее пластических свойств, понижение твердости и снятие внутренних напряжений. Полный отжиг часто ведется до этапа закалки для снижения зернистости металла.

- Неполный. Такой процесс подразумевает нагрев до температуры выше 727 ºC, но не более чем на 50 ºC. Результаты происходят схожие с полным отжигом, хотя полный переход к изменению кристаллической структуры не достигается. Тем не менее, данная процедура является менее энергозатратной, требует меньшего времени, и на детали образуется меньше окалины. Этот тип термообработки применяется для инструментальных сталей и прочих подобных материалов.

- Изотермический. Нагрев производится до температуры, немного превышающей 727 ºC, после чего изделие помещается в ванну с жидким металлом при 600÷700 ºC, где оно выдерживается определенное время до завершения формирования необходимой структуры.

Довольно распространенным является использование отжига в промышленности и домашних мастерских для восстановления исходных свойств стали после неудачной закалки или выполнения пробной термической обработки.

Закалка

Закалка представляет собой центральный элемент большинства процессов термической обработки, так как именно она обеспечивает достижение необходимых эксплуатационных качеств закаливаемого металла. Процесс закалки включает три основных этапа: нагревание изделия выше 727 ºC, удержание его на заданной температуре до завершения формирования востребованной кристаллической структуры и быстрое охлаждение для фиксации результата. Основные технологические параметры закалки включают температуры нагрева и охлаждения, а также скорость прохождения этих термических процессов. Температура нагревания для низкоуглеродистой стали (до 0.8 %) прямо зависит от процентного содержания углерода — чем оно ниже, тем больше требуется разогревать изделие. Для инструментальных сталей порой достаточно нагрева на 30÷50 ºC выше 727 ºC. Параметры термической обработки легированных сталей определяются их составом, следовательно, выбор температурных режимов должен производиться на основе данных технологических справочников.

Технология термической обработки метизов подразумевает закалку с последующим отпуском после основных формующих операций (таких как холодная или горячая высадка, точение или фрезерование). В редких случаях заготовку сначала закаливают, а лишь потом обрабатывают. Удобство и безопасность такого подхода оцениваются технологами.

Принципы термообработки

Термообработка подразумевает фазовые изменения внутренней структуры материала под воздействием нагревания или охлаждения.

Основные этапы процесса включают:

- Нагрев, который влияет на структуру кристаллической решетки заготовки.

- Охлаждение, фиксирующее изменения, достигнутые на предыдущем этапе.

- Отпуск, снимающий напряжения и упорядочивающий полученную структуру.

Ключевой особенностью термической обработки стальных изделий является то, что при воздействии температуры 727 °C они переходят в состояние аустенита — твердого расплава. В таком состоянии атомы углерода постепенно проникают внутрь структурных ячеек железа, создавая равномерное соединение.

При постепенном охлаждении материал возвращается в исходное состояние, а при резком экспонировании — фиксируется как аустенит или принимает другую кристаллическую структуру.

Финальные свойства закаленного металла зависят от технологии охлаждения и последующего отпуска. В данном контексте применим принцип: чем быстрее охлаждается исходное оборудование, тем выше конечная твердость и хрупкость готового продукта.

Термообработка является существенным технологическим процессом при работе со сплавами железа и углерода. Например, для получения ковкого чугуна необходима термическая обработка белого чугуна.

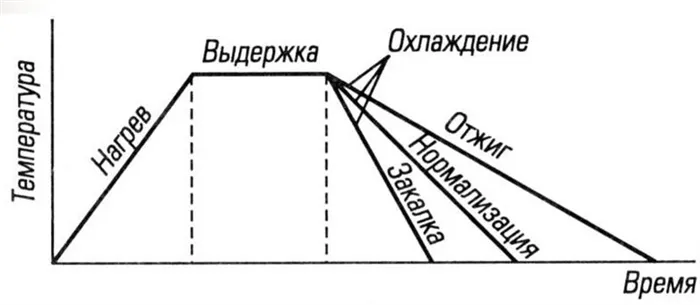

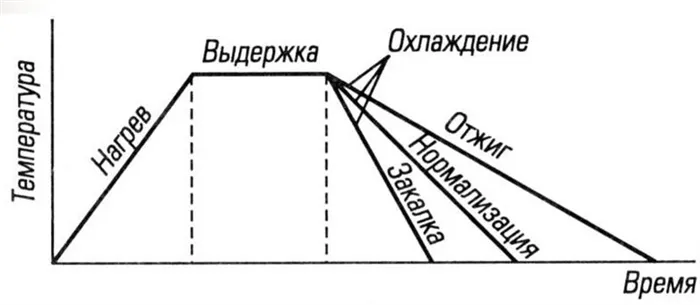

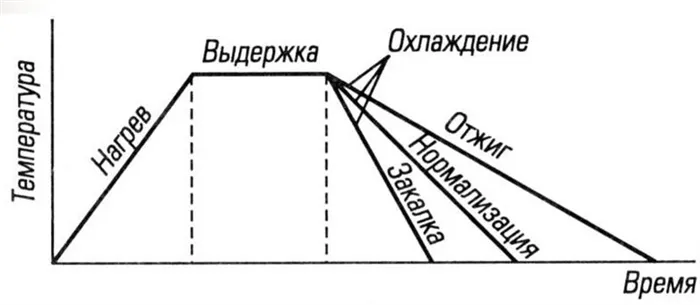

График термической обработки.

Ключевые преимущества

При производстве деталей, рассчитанных на длительный срок эксплуатации, термообработка сохраняет свою обязательную роль.

Популярность этой технологии объясняется ее следующими преимуществами:

- Улучшение устойчивости металлической заготовки к износу.

- Увеличение сроков эксплуатации готовых изделий и снижение процента бракованных деталей.

- Повышение коррозионной стойкости материалов.

Обработанные конструкции способны выдерживать большие нагрузки, а срок их службы значительно удлиняется.

Чередование термических циклов нагрева и охлаждения улучшает твердость, износостойкость и ударную вязкость. Также такая процедура позволяет вносить структурные изменения в поверхностном слое или воздействовать на конкретные участки заготовки.

Совмещение термообработки и горячей прокатки под давлением обеспечивает значительно большую твердость материала, чем простая закалка или нагар.

Оборудование, необходимое для проведения термообработки, значительно дешевле, чем установки для механической обработки и литейного производства.

При выполнении высокотемпературного отпуска заготовка нагревается до температуры 350-600°C, а охлаждение осуществляется на открытом воздухе. Эта технология является популярной при подготовке углеродистой стали.

Термическая обработка охватывает огромный спектр возможных технологических воздействий на материал. Чтобы перечислить все известные методы, потребовалось бы составить очень длинный список, так как каждый сплав требует индивидуального подхода, а общая стратегия значительно превышает пределы изменения прочностных характеристик.

Наиболее удобной классификацией термообработки являются три главных метода: отпуск, отжиг и закалка. На основе комбинаций и режимов этих процессов выбираются подходящие варианты для каждого конкретного случая.

Отжиг

Ключевыми задачами этого вида термической обработки являются снятие внутренних напряжений, стабилизация структуры, выравнивание химического состава и физико-механических свойств. В ходе данного процесса наблюдается минимальное упрочнение, что достигается за счет устранения структурных дефектов в материале.

Процесс отжига включает нагрев изделия, выдержку при определенной температуре и медленное охлаждение. Для замедления процесса охлаждения металл часто укутывают ватой или другими огнеупорными материалами, а иногда оставляют остывать вместе с печью. На завершение этой процедуры может потребоваться до двух суток.

В зависимости от вашего ожидания различают:

- отжиг I рода: фазовые превращения не происходят, но устраняются структурные дефекты;

- отжиг II рода: присутствуют минимальные фазовые превращения.

По масштабам воздействия различают:

- полный отжиг: нагрев выше третьей критической точки, что соответствует полной рекристаллизации, своего рода «сброс» до исходных характеристик металла;

- неполный отжиг: нагрев между первой и третьей критической точкой, возможна частичная рекристаллизация.

По способу воздействия можно выделить:

- нормализационный отжиг (нормализация): выравнивание структуры, уменьшение зерна материала;

- изотермический отжиг: позволяет осуществить полный распад аустенита до перлита;

- сфероидизирующий отжиг: применяется для сфероидизации карбидов и превращения пластинчатого перлита в зернистый;

- гомогенизированный отжиг: выравнивает химический состав;

- отжиг с увеличением зерна;

- рекристаллизационный отжиг: устраняет наклеп с поверхности материала.

Наиболее часто отжигаются отливки и сварные конструкции. Процесс может быть как объемным — когда воздействуют на всю деталь целиком, так и местным, сосредоточенным на строго определенной зоне. Примером такого метода является отжиг сварных швов на электросварных трубах: они нагреваются при помощи высокочастотного тока или лазерного излучения. Благодаря отжига уходят остаточные растягивающие напряжения, что существенно снижает вероятность возникновения трещин внутри шва.

Метод старения метала можно также отнести к разновидности отжига. Этот процесс подразумевает медленный нагрев с длительной выдержкой (от нескольких часов до нескольких суток), а также контролируемое охлаждение с последовательным повторением процедуры. Как результат получается равновесная и упрочненная структура, которую бы достигли в процессе длительной эксплуатации.

Закалка

Закалка представляет собой ключевой этап большинства термических процессов, так как она позволяет добиться требуемых эксплуатационных качеств обрабатываемого металла. Закалка включает три основных этапа: нагрев изделия выше 727 ºC, поддержание его на заданной температуре до завершения формирования необходимой кристаллической структуры и быстрое охлаждение для закрепления результата. Основные технологические параметры закалки включают температуры нагрева и охлаждения, а также скорость прохождения этих термических процессов. Температура нагрева для низкоуглеродистых сталей (до 0.8 %) прямо зависит от процентного содержания углерода: чем меньше содержание углерода, тем больше следует поднимать температуру. Для инструментальных сталей достаточно нагрева на 30÷50 ºC выше 727 ºC. Параметры термической обработки легированных сталей сильно зависят от их состава, поэтому выбор температурных режимов следует производить по справочным данным.

Технология термической обработки метизов включает закалку с отпуском после основного формующего этапа (например, холодной или горячей высадки, точения или фрезерования). В редких случаях заготовку сначала закаливают, а только потом обрабатывают. Удобство и безопасность такого метода тщательно оцениваются специалистами.

Принципы термообработки

Термообработка подразумевает изменение фаз внутренней структуры материала при нагреве или охлаждении.

Вся процедура включает в себя такие ключевые этапы:

- Нагрев, который непосредственно влияет на структуру кристаллической решетки заготовки;

- Охлаждение, позволяющее зафиксировать изменения, достигнутые на предыдущем этапе;

- Отпуск, который устраняет напряжение и упорядочивает готовую структуру.

Какой особенностью термической обработки стальных изделий является то, что при нагреве до 727 °C они преобразуются в состояние аустенита. На этом этапе атомы углерода проникают внутрь структурных ячеек железа, формируя однородное соединение.

При медленном охлаждении процесс возвращается к прежнему состоянию, а при быстром — фиксируется в виде аустенита или другой кристаллической структуры.

Финальные характеристики закаленного металла определяются методом охлаждения и последующим отпуском. При этом применяется принцип: чем быстрее охлаждается исходное сырье, тем выше твердость и хрупкость конечного продукта.

Термообработка является основной технологической процедурой при работе со сплавами железа и углерода. Например, для того чтобы получить ковкий чугун, необходимо выполнить термическую обработку белого чугуна.

График термической обработки.

Ключевые преимущества

При производстве деталей, предназначенных для длительного использования, термообработка становится незаменимым этапом.

Причины популярности этой технологии кроются в ее многочисленных преимуществах:

- Улучшение устойчивости к износу металлической заготовки.

- Увеличение сроков эксплуатации готовых изделий при снижении процента бракованных деталей.

- Увеличение коррозионной стойкости.

Изделия, прошедшие термообработку, способны выдерживать значительные нагрузки, а их срок службы увеличивается в несколько раз.

Чередование циклов нагрева и охлаждения позитивно воздействует на твердость, износостойкость и ударную вязкость металлических изделий. Также такой метод позволяет вносить структурные изменения в поверхностный слой либо целиком, либо в отдельные участки заготовки.

Сочетание термообработки и горячей обработки под давлением позволяет значительно увеличить твердость металлического материала, превосходя результаты, получаемые простым нагреванием или закалкой.

Оборудование, необходимое для осуществления термических процессов, значительно более доступно по сравнению с установками для механической обработки и литья.

При высоком отпуске заготовка нагревается до температуры 350-600°C, а последующее охлаждение выполняется на открытом воздухе. Эта технология находит широкое применение при подготовке углеродистой стали.

Сфера термической обработки охватывает множество методов технологического воздействия на материал. Чтобы перечислить все известные варианты процессов, потребуется составить длинный список, поскольку каждый сплав требует индивидуального подхода, а общая стратегия выходит за пределы простого изменения прочности.

Самой удобной классификацией является деление на три главных метода: отпуск, отжиг и закалка. На основе комбинаций и режимов этих процессов подбираются подходящие варианты для каждой конкретной ситуации.

Отжиг

Основные задачи этого вида термообработки заключаются в снятии внутренних напряжений, стабилизации структуры, выравнивании химического состава и физических свойств. Кроме того, наблюдается несущественное упрочнение за счет устранения структурных дефектов.

Для выполнения отжига изделие нагревается, удерживается при определенной температуре и медленно охлаждается. Для уменьшения скорости охлаждения материал может быть укутан ватой или огнеупорными материалами, часто его оставляют остывать вместе с печью. Процесс может занять до двух суток.

По степени воздействия на структуру выделяют:

- отжиг I рода — фазовых превращений не происходит, в то время как структурные дефекты устраняются;

- отжиг II рода — наблюдаются минимальные фазовые превращения.

По масштабу воздействия различают:

- полный отжиг — нагрев с превышением третьей критической точки, что соответствует полной рекристаллизации и фактически «сбросу» до исходных характеристик металла;

- неполный отжиг — нагрев между первой и третьей критической точками, который ведет к частичной рекристаллизации.

По способу действия выделяют:

- нормализационный отжиг (нормализация) — выравнивание структуры и уменьшение зерна материала;

- изотермический отжиг — идет полный распад аустенита до перлита;

- сфероидизирующий отжиг — превращение пластинчатого перлита в зернистый;

- гомогенизированный отжиг — выравнивание химического состава;

- отжиг с увеличением зерна;

- рекристаллизационный отжиг — избавление от наклепа на поверхности.

Процесс отжига чаще всего применяется к отливкам и сварным constructions. Отжиг может быть как объемным — когда воздействие применяется ко всему изделию целиком, так и местным, в определенных зонах. К примеру, отжиг сварного шва на электросварных стальных трубах осуществляется нагревом с использованием ТВЧ или лазера. Такой подход ведет к тому, что остаточные растягивающие напряжения устраняются, риски возникновения трещин внутри шва снижаются.

К одной из интересных разновидностей отжига относится старение металла. Этот метод подразумевает медленное нагревание с продолжительной выдержкой (от нескольких часов до нескольких суток), за которым следует контролируемое охлаждение с частичным повторением процесса. Итогом становится равновесная и упрочненная структура, к которой металлический продукт пришел бы через несколько месяцев эксплуатации.

Закалка

Закалка функционирует как центральный элемент большинства процессов термической обработки, поскольку конкретно она обеспечивает получение нужных эксплуатационных характеристик закаливаемого металла. Закалка подразделяется на три основных этапа: нагрев изделия выше 727 ºC, удержание на требуемой температуре для формирования кристаллической структуры и быстрое охлаждение для сохранения полученной структуры. Ключевыми параметрами для закалки являются температуры нагрева и охлаждения а также скорости этих процессов. Температура, необходимая для нагрева низкоуглеродистой стали (до 0.8 %), зависит от процентного содержания углерода — чем его меньше, тем больше температуры нужно достигнуть. Для достижения нужных свойств инструментальным сталям зачастую достаточно нагрева до 30÷50 ºC выше 727 ºC. Параметры термической обработки легированных металлов серьезно зависят от их химического состава, поэтому для них необходимо применять справочные данные.

Технология термической обработки метизов включает закалку с отпуском, после основных формующих операций (таких как холодная и горячая высадка, точение или фрезерование). В редких случаях заготовку обрабатывают закалкой, а только потом переходят к механической обработке. Удобство и безопасность данного подхода тщательно оцениваются технологами.

Принципы термообработки

В термообработке происходят фазовые изменения структуры материала при нагревании или охлаждении.

Весь ход процесса включает такие важные этапы:

- Нагрев, который непосредственно влияет на структуру решетки заготовки;

- Охлаждение, способствующее сохранению достигнутых изменений;

- Отпуск, что позволяет устранить напряжения и упорядочить итоговую структуру.

Важной характеристикой термической обработки стальных изделий является то, что при воздействии температуры 727 °C они принимают состояние аустенита, который представляет собой твердый расплав. Этот процесс позволяет атомам углерода проникать внутрь структурных ячеек железа, формируя однородное соединение.

При медленном охлаждении материал возвращается к исходному состоянию, а при резком — фиксируется в виде аустенита или другого вида кристаллической структуры.

Физические свойства закаленного металла формируются в зависимости от технологии охлаждения и последующего отпуска. На практике применяется принцип: чем быстрее охлажается исходный материал, тем выше конечная твердость и хрупкость готового изделия.

Термообработка занимает важное место в технологическом процессе для всех сплавов железа и углерода. Например, для формирования ковкого чугуна необходима термическая обработка белого чугуна.

График термической обработки.

Ключевые преимущества

При проектировании изделия, рассчитанного на длительный срок эксплуатации, термообработка становится незаменимым этапом.

Причины популярности технологии кроются в многочисленных преимуществах:

- Улучшение стойкости к износу металлической заготовки.

- Длительный срок эксплуатации готовой продукции и снижение доли брака.

- Повышение коррозионной стойкости.

Термические обработки позволяют готовым конструкциям справляться с большими нагрузками, а их срок службы повышается в несколько раз.

Чередование режимов нагрева и охлаждения положительно сказывается на твердости, износостойкости и ударной вязкости. Эта процедура также позволяет вносить структурные изменения в верхний слой или воздействовать на конкретные части заготовки.

Совмещение термообработки и горячего формования значительно повышает твердость материала в сравнении с закалкой или нагаром, что делает этот процесс особенно востребованным в промышленности.

Оборудование, необходимое для выполнения термической обработки, обходится значительно дешевле, чем оборудование для механической обработки и литейного производства.

При использовании высокотемпературного отпуска заготовка нагревается до температуры в 350-600°C, а охлаждение происходит на открытом воздухе, что особенно актуально для углеродистой стали.

Термическая обработка охватывает множество методов воздействия на материал с точки зрения температуры. Для полной классификации всех тех процессов потребуется значительное количество ресурсов, так как каждый сплав требует строго индивидуального подхода, а общее направление обрабатываемого материала выходит за рамки прежних процессов.

Одним из наиболее удобных способов классификации термообработки является деление на три ключевых метода: отпуск, отжиг и закалка. На основе их сочетаний и режимов целесообразно подбираются варианты для каждой конкретной ситуации.

Отжиг

Основные задачи этого вида термической обработки сосредоточены на снятии внутренних напряжений, стабилизации структуры, выравнивании химического состава и физико-механических свойств. Одновременно с этим наблюдается незначительное упрочнение материального изделия, достигаемое путем устранения структурных дефектов.

Когда необходимо произвести отжиг, изделие подвергается нагреву, выдерживает заданную температуру, а затем следует медленное охлаждение. Для замедления охлаждения заготовку могут обернуть ватой или огнеупорным материалом, а также удерживают в остывающей печи. Данный процесс может занять до двух суток.

В зависимости от степени воздействия на структуру различают:

- отжиг I рода — не происходит фазовых превращений, но структурные дефекты уходят;

- отжиг II рода — присутствуют минимальные фазовые превращения.

С точки зрения масштабов воздействия выделяют:

- полный отжиг — осуществляется при нагреве выше третьей критической точки, что соответствует полной рекристаллизации, своего рода «сброс» до исходных характеристик материала;

- неполный отжиг — температура нагрева варьируется между первой и третьей критической точкой при частичной рекристаллизации.

По способу действия видят:

- нормализационный отжиг (нормализация) — выравнивание структуры, измельчение зерна материала;

- изотермический отжиг — это завершение полного распада аустенита до перлита;

- сфероидизирующий отжиг — позволяет превращать пластинчатый перлит в зернистый;

- гомогенизированный отжиг — выравнивание химического состава;

- отжиг с увеличением зерна;

- рекристаллизационный отжиг — удаление наклепа на поверхности.

Чаще отжиг применяется к отливкам и сварным конструкциям. При этом он может быть как объемным, оказывая влияние на всю деталь, так и местным, сосредоточенным на конкретной зоне. К примеру, отжиг сварных швов электросварных стальных труб осуществляется при помощи высокочастотного тока или лазера, снижая тем самым остаточные растягивающие напряжения и минимизируя риск трещин.

Старение металла можно отнести к разновидностям отжига. Процесс включает медленное нагревание с долгим удерживанием (от нескольких часов до нескольких суток) с контролируемым охлаждением и многократным повторением процесса. В результате изделие приобретает уравновешенную и прочную структуру, которая формировалась бы за несколько месяцев эксплуатации.

Закалка

Закалка представляет собой важнейший этап многих процессов термической обработки, так как именно она обеспечивает получение нужных эксплуатационных характеристик закаливаемого железа. Процесс закалки включает три основных этапа: нагрев изделия выше 727 ºC, поддержание его на нужной температуре до формирования необходимой кристаллической структуры и быстрое охлаждение для фиксации результата. Основные параметры закалки включают температуры нагрева, охлаждения и скорость прохождения этих процессов. Температура разогрева для низкоуглеродистой стали (до 0.8 %) влияет от процентного содержания углерода, при этом чем его меньше, тем больше необходимо нагревать изделие. Для инструментальных сталей достаточно нагрева на 30÷50 ºC выше 727 ºC. Параметры термической обработки легированных сталей зависят от их специализированного состава, что требует обращения к справочным данным для определения температурных режимов.

Технология термической обработки метизов включает закалку с отпуском, которая происходит после основных формующих шагов (таких как холодная или горячая высадка, точение и фрезерование). В редких случаях заготовку сначала закаливают, а уже потом обрабатывают механически. Безопасность и удобство такого подхода тщательно анализируются технологами.

Принципы термообработки

В процессе термообработки происходят изменения внутренней структуры материала при нагреве или охлаждении.

Весь процесс состоит из следующих значимых этапов:

- Нагрев, который влияет на структуру кристаллической решетки заготовки;

- Охлаждение, фиксирующее изменения, достигнутые во время первого этапа;

- Отпуск, устраняющий напряжения и упорядочивающий окончательную структуру.

Важной характеристикой термической обработки стали является то, что под воздействием температуры 727 °C они преобразуются в состояние аустенита — твердого расплава. В этом состоянии атомы углерода проникают внутрь структурных ячеек железа, что формирует равномерное соединение.

При медленном охлаждении материал возвращается в исходное состояние, а при резком — фиксируется в виде аустенита или другой структуры.

Финальные механические свойства закаленного металла зависят от примененной технологии охлаждения и последующего отпуска. При этом можно обобщить принцип: чем быстрее охлаждение исходного заготовки, тем выше его хрупкость и твердость.

Термообработка является ключевым технологическим процессом для сплавов железа и углерода. Может служить примером требование термической обработки белого чугуна для получения ковкого чугуна.

График термической обработки.

Ключевые преимущества

При производстве деталей, предназначенных для длительной эксплуатации, термообработка остается обязательным этапом.

Причины популярности данной технологии обуславливаются множеством преимуществ:

- Повышение устойчивости металлической заготовки к износу.

- Увеличение сроков службы продукции и уменьшение процента брака.

- Увеличение коррозионной стойкости.

Конструкции, прошедшие термообработку, выдерживают значительные нагрузки, а срок их службы увеличивается в несколько раз.

Режимы чередования нагрева и охлаждения положительно влияют на твердость, износостойкость и ударную вязкость изделия. Кроме того, такой подход допускает изменение структуры как на поверхности, так и на отдельных участках заготовки.

Совмещение термообработки и горячей прокатки под давлением обеспечивает более высокую твердость материала по сравнению с нагартовкой или закалкой.

Оборудование для проведения термических процессов стоит дешевле, чем установки для механической обработки и литейного производства.

При высокотемпературном отпуске заготовка нагревается до температуры 350-600°C, после чего происходит охлаждение на открытом воздухе. Эта технология распространена в основной массе при подготовке углеродистой стали.

Термическая обработка — обширная область, охватывающая множество возможностей драйвеных процессов. Для всестороннего перечисления методов потребуется большой список, поскольку каждый сплав требует индивидуального подхода, а общая методология не сводится лишь к повышению прочности.

Совершенно правильным делением термообработки можно считать классификацию ее на три ключевых метода: отпуск, отжиг и закалку. В зависимости от различных комбинаций и режимов подбираются варианты, подходящие для каждой конкретной задачи.

Отжиг

Ключевые задачи этого этапа термической обработки заключаются в снятии внутренних напряжений, стабилизации структуры, выравнивании химического состава и физико-механических свойств. Параллельно с этими называется незначительное упрочнение за счет устранения структурных дефектов.

Процесс отжига предусматривает нагрев изделия, его выдержку при определенной температуре и медленное охлаждение. Для снижения скорости охлаждения материал обворачивается ватой или огнеупорными материалами, часто его остают остывать вместе с печью. На завершение процедуры может уйти до двух суток.

Различают отжиг по степени воздействия на структуру:

- отжиг I рода — фазовые превращения отсутствуют, однако уходят структурные дефекты;

- отжиг II рода — минимальные фазовые превращения имеют место.

Разделяют по объему воздействия следующие виды:

- полный отжиг — нагрев идет выше третьей критической точки и соответствуют полному процессу рекристаллизации;

- неполный отжиг — нагрев следует в диапазоне между первой и третьей критической точкой, обеспечивая частичную рекристаллизацию.

По характеру действия различают:

- нормализационный отжиг (нормализация) — выравнивание структуры и измельчение структуры;

- изотермический отжиг — позволяет добиться полного распада аустенита до перлита;

- сфероидизирующий отжиг — применяется для преобразования пластинчатого перлита в зернистый;

- гомогенизированный отжиг — выравнивание химического состава;

- отжиг, увеличивающий зерно;

- рекристаллизационный отжиг — направлен на устранение наклепа с поверхности.

Наиболее часто отжигаются отливки и сварные конструкции. Этот процесс может быть как объемным — когда воздействуют на всю деталь целиком, так и местным, сосредотачиваясь на строго определенной зоне. Например, отжиг сварного шва на электросварных трубах осуществляют с помощью высокочастотного тока или лазера, что позволяет снизить остаточные растягивающие напряжения и минимизировать риск трещин внутри шва.

Старение метала можно отнести к частности отжига. Эта операция включает медленное нагревание и длительное удержание (от нескольких часов до нескольких суток), а также контролируемое охлаждение с циклическим повторением процесса. Таким образом, продукт получает уравновешенную и прочную структуру, аналогичную той, что была бы получена через несколько месяцев эксплуатации.

Закалка

Закалка занимает центральное место среди процессов термической обработки, так как именно она помогает достичь необходимых эксплуатационных характеристик. Закалка включает три ключевых этапа: нагрев выше 727 ºC, удержание на постоянной температуре для формирования подходящей кристаллической структуры и быстрое охлаждение для закрепления полученного состояния. Основные параметры закалки включают температуры нагрева и охлаждения, а также скорости выполнения этих процессов. Для низкоуглеродистой стали (до 0.8 %) температура разогрева зависит от процентного содержания углерода — чем ниже содержание, тем больше требуется температура. Для инструментальных сталей достаточно нагрева на 30÷50 ºC выше 727 ºC. Параметры термической обработки легированных сталей зависят от их химического состава, поэтому важно использовать справочные данные для выбора температурных режимов.

Процесс термической обработки метизов подразумевает закалку с отпуском после основных операций формовки (холодной или горячей высадки, точения и фрезерования). В редких ситуациях заготовку сперва закаливают, а потом обрабатывают. Все аспекты безопасного и удобного подхода тщательно исследуются технологами.

Принципы термообработки

Термообработка подразумевает фазовые изменения внутренней структуры материала под воздействием температур.

Основной ход процесса включает в себя следующие ключевые этапы:

- Нагрев, который непосредственно влияет на структуру кристаллической решетки заготовки;

- Охлаждение, которое позволяет зафиксировать изменения, достигнутые в предыдущем этапе;

- Отпуск, позволяющий устранить напряжения и выровнять готовую структуру.

Клиентский аспект термообработки стальных изделий заключается в том, что при воздействии температуры 727 °C они преобразуются в форму аустенита — это твердое расплавленное состояние. Здесь атомы углерода проникают в структурные ячейки железа, создавая однородную кристаллическую структуру.

При медленном охлаждении данный материал возвращается в исходное состояние, а при быстром охлаждении образует аустенит или другие структуры.

Конечные характеристики закаленного метала зависят от технологии охлаждения и последующего отпуска. В данном случае фактически используется принцип: чем быстрее охлаждение исходного материала, тем выше твердость и хрупкость готового изделия.

Термообработка является одним из ключевых технологий, необходимых для работы со сплавами, содержащими железо и углерод. Например, если требуется получить ковкий чугун, будет необходима термическая обработка белого чугуна.

График термической обработки.

Ключевые преимущества

При создании изделий, рассчитанных на долгий срок эксплуатации, термообработка является нужным этапом.

Популярность этой технологии объясняется ее множеством преимуществ:

- Улучшение стойкости к износу металлической заготовки и отдельных деталей.

- Продление сроков эксплуатации готовых изделий и снижение процента брака.

- Увеличение коррозионной стойкости.

Обработанные виды конструкций обладают способностью справляться с большими нагрузками, и их срок службы существенно увеличивается в несколько раз.

Чередование циклов нагрева и охлаждения значительно улучшает твердость, износостойкость и ударную вязкость. Также такой подход позволяет изменять структуру как в поверхностном слое, так и на отдельных участках заготовки.

Объединение термообработки и горячей обработки под давлением значительно увеличивает твердость материала, обгоняя результаты, получаемые простым нагартовыванием или закалкой.

Оборудование, необходимое для проведения термоконтрольных процессов, значительно дешевле, чем установки для механообработки и литейного производства.

Во время высокотемпературного отпуска заготовка поднимается до температур 350-600°C, а затем охлаждается на открытом воздухе. Эта методика используется для обработки углеродистых стали.

Термическая обработка представляет собой широкую область технологических воздействий. Для перечисления всех известных методов потребовался бы огромный список, так как каждый сплав требует универсального подхода, а общая стратегия часто включает в себя изменения прочности.

Наиболее подходящей классификацией считается деление на три ключевых вида: отпуск, отжиг и закалка. В зависимости от различных сочетаний и режимов подобраны варианты для каждой конкретной задачи.