Для защиты при сварке используется специальный порошок, который формирует значительное количество соли в результате воздействия высоких температур. Композиции флюсов, такие как боракс, помогают предотвратить образование окалины. Флюс для кузнечной сварки следует добавлять в определенной стадии процесса — при повышении температуры до диапазона от 950 °C до 1050 °C.

Чем посыпают металл при ковке? Зачем нужна бура при ковке?

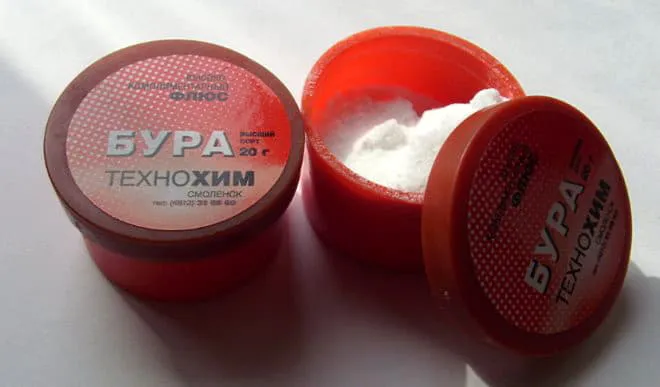

Боракс, широко применяемый в процессе металлообработки, относится к категории флюсовых смесей, которые необходимы как для сварки, так и для кузнечного процесса. В торговле боракс представлен в форме порошка. Его ценность и незаменимость обусловлены температурой плавления, которая находится в диапазоне 800 — 900 °C. При нагревании боракс трансформируется в стекловидное вещество, образуя затвердевшую смесь, которая эффективно защищает рабочую зону от окислительных процессов. Дополнительно стоит отметить, что порошок буры благоприятно растворим в воде, что добавляет ему удобства в использовании. Все технические характеристики изделия регламентируются стандартом, обозначаемым как ГОСТ 8429-77, под наименованием «Боракс технический».

Боракс активно используется как флюс дополняющий процессы кузнечной сварки, обеспечивая высокую защиту изделий от окислительных изменений. Этот порошок служит источником оксида бора, который известен своими превосходными антиокислительными свойствами.

Использование боракса для сварки меди является распространенной практикой, так как медные трубы активно применяются в современных трубопроводных системах, а сварка меди с применением флюсов, таких как бура, позволяет создавать качественные соединения. Данный метод может быть использован не только при монтаже новых трубопроводов, но и для ремонта уже работающих систем, что делает его чрезвычайно многофункциональным.

Используемый боракс эффективно очищает поверхности от оксидов, что обеспечивает великолепное растекание жидкого припоя во время сварки.

Техническая бура, используемая в качестве флюса при обработке меди, обладает множеством важных характеристик, что делает ее востребованной в данной области.

Чем посыпают металл при ковке?

Известно, что во время ковки на поверхности металла может образовываться ржавчина, что представляет собой серьезную опасность, так как это может привести к тому, что металл сгорит, что негативно скажется на характеристиках конечного изделия. Для предотвращения таких нежелательных последствий во избежание повреждений, металл обычно обрабатывают специальными порошковыми составами — флюсами. Когда температура нагрева заготовки достигает 950 градусов, применение флюса становится критически важным для защиты изделия от окислительных процессов и поддержания его целостности.

Все мы знаем, что перец жгучий. Но разные виды перца имеют разный уровень остроты. Некоторые сорта настолько жгучие, что их не следует не только есть, но даже трогать без перчаток, поскольку их жгучесть может превышать уровень более чем 200 000 единиц по шкале Сковилла, что в 200 000 раз больше, чем у известного соуса Табаско.

Флюс в кузнечном деле

Флюс и флюсовые смеси играют ключевую роль в процессе ковки и сварки металлов, обеспечивая эффективную защиту и улучшая качество соединений.

Одной из основных проблем, возникающей на поверхности металлов, подвергшихся высоким температурам в процессе ковки, является образование окалины. Это требование актуально для всех типов сталей и прочих металлов, в частности низкоуглеродистые стали необходимо нагревать до состояния белого каления при температуре не менее 1350-1370 °C, тогда как высокоуглеродистые стали достаточно разогревать до 1150 °C.

Флюс, используемый во время ковки, выполняет множество полезных задач:

Очень важно применять флюс на заготовку в правильный момент — когда температура метала достигает 950-1050 °C. Нанесение слишком толстого слоя флюса на заготовку может негативно сказаться на качестве ковки и сварки и удлинить время обработки. Таким образом, флюсовые смеси следует наносить аккуратно и равномерно, настраивая толщину слоя.

Что используется в качестве флюсов

С момента освоения кузнечного дела более 2000 лет назад, одним из первых материалов, который использовался для защиты материла в процессе ковки, стал песок. Используется именно сухой мелкий речной песок, поскольку он не должен содержать глинозем и другие загрязняющие добавки.

Песок служит основой для получения текучего раствора. Тем не менее, чтобы повысить качество операций, в песок добавляют дополнительные компоненты:

Однако среди исполнителей кузнечной искусства боракс является более популярным выбором, и поэтому стоит углубиться в его характеристики как важного флюса.

Прежде чем соединять металлические части, их поверхности должны быть тщательно очищены от загрязнений, что может включать в себя использование наждачной бумаги или металлических щеток.

После этого этапа следует выполнить следующую последовательность действий:

Для достижения прочного и надежного соединения рекомендуется ковать области, соприкасающиеся с сварным швом. Движения должны начинаться от центра шва и двигаться к его краям, что способствует образованию монолитного соединения и предотвращает появление непрокованных участков.

Понимание того, что именно используется при ковке, поможет вам создавать качественные кузнечные швы на различных металлических изделиях. Важно соблюдать технику безопасности при работе с кузнечными инструментами и бораксом, применяя специальные средства индивидуальной защиты.

На этом этапе необходим хлорид железа. Его изготавливают в соответствии с инструкциями производителя, а затем готовое лезвие помещают в раствор. Обычно берут 3 части воды и 1 часть хлорида железа, а время замачивания составляет 3-5 минут.

Бхут джолокия — 800 000-1 001 304 ЕШС

Этот жгучий перец родом из индийского штата Ассам. В отличие от многих острых перцев, он не является гибридом, а представляет собой природное растение. Жара этого перца зависит от географического положения: чем дальше к северу, тем он более горячий. Жгучесть плодов, выращенных в южных районах страны, снижается примерно в два раза, достигая около 400 000 ЕШС.

В индийских вооруженных силах бхут джолокия используется в качестве компонента для изготовления газов, а сладкие сорта, обладающие фруктовыми нотами, используются для приготовления карри.

Однако менее острые перцы южного региона также применяются в кулинарии. В северо-восточных штатах перец используется в настойках для отпугивания диких животных и предотвращения их вторжения на частные территории.

Naga morich — 1 000 000 ЕШС

Этот перец из Бангладеш стал первым представителем острого перца, который преодолел планку в один миллион единиц по шкале Сковилла. Хотя это кажется невероятным, находятся смельчаки, готовые попробовать его. Он безусловно острый, однако гурманы утверждают, что его вкус цитрусовый с нотками ананаса. В Бангладеш и на севере Индии его часто едят, когда он еще зеленый, прежде чем он успеет «вспыхнуть» своей жгучестью.

Несмотря на то, что этот перец относительно новый, его используют для приготовления соуса Табаско и для ароматизации текилы.

Название «хабанеро» связано с ошибочным наименованием ботаника Жакена, который обнаружил это растение. Хабанеро происходит с полуострова Юкатан и Южной Америки и распространен в Бразилии, Мексике и Колумбии. Этот перец является гордостью мексиканской кухни и используется в различных блюдах, гармонично сочетается со свининой и блюдами из бобовых.

Будьте осторожны!

Если сравнивать уровень жгучести, то знаменитый соус Табаско имеет всего 5 000 ЕШС, Халапеньо — 8 000 ЕШС, венгерский восковой перец — 10 000 ЕШС, в то время как самый слабый, перец Поблано, — всего 1 500 ЕШС. Как уже упоминалось, болгарский сладкий перец не содержит острых веществ.

Перец чили в небольших количествах может быть полезен. В различных странах его добавляют в блюда для придания остроты, что особенно характерно для мяса, бобовых и овощей. Острые сорта перца положительно влияют на кровообращение и здоровье сердечно-сосудистой системы, защищая от переохлаждения и способствуя выработке эндорфинов.

Однако не стоит забывать о мерах предосторожности; некоторые из наиболее острых сортов способны вызывать временную слепоту, потерю слуха, онемение конечностей и сильные ожоги в ротовой полости и дыхательных путях.

Что же делать, если острый перец не переносится? Ни в коем случае не стоит запивать его водой! Вода только усиливает жгучесть. Она может временно облегчить состояние, но не удаляет жгучие вещества. Напротив, для эффективного снятия жжущего ощущения стоит запивать острые блюда молочными продуктами, такими как молоко или сливки, а также смывать с рта с помощью сметаны или мороженого. Постепенно жгучий вкус исчезает.

Отсутствие легирующих элементов, которые являются главными компонентами, придающими металлу определённые физические свойства, приводит к образованию ржавчины на поверхности лезвия. Это может вызвать ускоренный износ клинка.

Работа с кузнечными молотами, как правило, не является причиной серьезной взрыво- или пожароопасности. Однако стоит отметить, что борная кислота, содержащаяся в бораксе, имеет умеренную токсичность. Боракс может попасть в организм через дыхательные пути в виде пыли или аэрозоля, вызывая раздражение слизистых оболочек.

В больших количествах боракс может быть опасен и привести к отравлению. Поэтому при работе с этим веществом следует избегать курения, употребления пищи или питья. Также рекомендуется использовать средства индивидуальной защиты: защитную одежду, очки и перчатки.

Боракс необходимо хранить в помещениях, в герметичной упаковке, избегая его рассыпания. Обычно боракс хранят в специальных контейнерах на твердой поверхности. Стоит помнить, что срок хранения боракса составляет всего шесть месяцев, что обязательно нужно учитывать при планировании его закупки и использования.

Изделия из дамасской стали отвечают всем параметрам, которые должна иметь высококачественная сталь, и идеально подходят для различных испытаний. Многие покупатели уже знают, как отличить настоящую дамасскую сталь от имитаций и подделок, и активно используют эти знания.

Недостатки

Основным недостатком метала является его низкая коррозионная стойкость, что обусловлено высоким содержанием углерода в его составе. Поэтому готовая продукция требует тщательной обработки и бережного хранения.

Отсутствие легирующих компонентов, которые придают металлу специфические физические свойства, может вызвать образование ржавчины на поверхности лезвия, что ведет к его быстрому износу.

Рекомендуется хранить изделия из дамасской стали в масляных растворах для предотвращения коррозии.

К значительным недостаткам продуктовой линейки также относится высокая стоимость, обусловленная сложным процессом производства, уникальным дизайном и исключительными механическими характеристиками стали.

Особенности эксплуатации

Изделия из дамасской стали могут использоваться в разнообразных сферах, таких как охота, кулинарное дело или в роли коллекционных экземпляров. Поддержание правильной заточки ножа существенно увеличивает его срок службы.

- Проверьте твердость стали, поскольку качество материала определяется углом заточки изделия. Он должен быть как можно меньшим. Обязательно соблюдайте заводской угол заточки.

- Обратите внимание на слои металла — во время заточки нужно быть особенно осторожным. Неправильные движения могут повредить более мягкий слой, расположенный рядом с твердым слоем у края ножа. Это может визуально не отразиться, так как лезвие выглядит острым, но по факту теряется его функциональность.

- Проведите первичную проверку — внимательно осмотрите лезвие на наличие повреждений и расслоения. Неправильная заточка такой поверхности может привести к потере резкости.

- Заточку следует производить исключительно вручную — использование автоматических точилок не рекомендуется. Процесс заточки должен быть слоевым. Сначала используйте грубый абразив для удаления старого слоя. До 80% заточки проводится в процессе грубой обработки, что занимает не менее пяти минут. Следующий этап — финишная обработка, которая выполняется на мелкозернистом абразиве, улучшающем внешний вид и продлевающем срок службы лезвия.

- При проведении заточки важно придерживаться точных движений — равномерное нанесение абразива по всей длине лезвия дает наилучшие результаты. Избегайте резких и резких движений — они могут сокращать срок службы лезвия. Классический метод перекрестной заточки не подходит для дамасской стали — слои следует снимать четко и равномерно по всей длине лезвия.

- Угол заточки также имеет значение — для добротной заточки необходимо придерживаться определенного угла. Углы мягкой стали могут легко деформироваться и перекрываться более твердыми слоями. Оптимальным считается угол в 45 градусов.

- Если говорить о давлении, то чрезмерное давление может повредить более мягкие слои заготовки. Умеренное давление обеспечит необходимую эффективность и бережную обработку.

- Для завершения процесса важно правильное обслуживание. Процесс окисления дамасской стали зависит от способа обработки поверхности лезвия. Тряпка, смоченная в лимонном соке, является отличным защитным средством. Также можно использовать свежую лимонную цедру. Помимо этого, пчелиный воск служит превосходной защитой металла от коррозии.

Правильный уход и организация хранения дамасской стали обеспечит сохранение ее уникальных свойств на долгое время. Эстетика и исключительность ножей из дамасской стали, безусловно, способствуют их популярности среди любителей и профессионалов. Множество мифов, интересных легенд и теорий будут продолжать поддерживать интерес к подлинной дамасской стали.

На данном этапе необходимо использовать хлорид железа. Он изготавливается в строгом соответствии с указаниями производителя, после чего готовое лезвие помещается в раствор. Обычно используют соотношение 3 части воды к 1 части хлорида железа, при этом время замачивания составляет от 3 до 5 минут.

Металлурги искали и нашли среду, способствующую более быстрому остыванию стали, чем вода. Например, моча и прочие солевые растворы поглощают тепло от нагретого металла значительно быстрее по сравнению с менее холодной водой.

Когда металлурги средневековья заметили это интересное явление, они разработали различные методы закалки, достигнув в некоторых областях значительных успехов. Например, Теофил описывает процесс закалки стали, которая может резать «стекло и мягкие камни»:

«Процедура предусматривает использование трёхлетнего барана, который привязывается и не кормится в течение трех дней. На четвертый день его кормят только папоротником. Через два дня такого рациона, на вечер того же дня барана помещают в бочку с отверстиями. Под бочкой располагается сосуд, куда скапливается его моча. Эта моча собирается уже в течение двух-трех ночей и добавляется в состав.»

Существует множество легенд, в которых утверждается, что лезвия проводились закалкой в молоке, выжитом из груди мамы, но более правдоподобнее то, что лезвия закаляли в моче рыжеволосых детей и даже трёхлетнего черного козла.

Легенда гласит, что в древней Сирии клинки нагревали до состояния заката солнца и не менее шести раз вонзали в ягодицы молодого раба. Также известен метод, согласно которому закалка клинков проводилась с использованием охлаждения тела свиньи или барана. В Дамаске клинки мечей также нагревались до цвета восхода солнца и погружались в кровь рабов в ходе нубийского резни. Рецепт закалки кинжалов, обнаруженный в одном из храмов Малой Азии, датируется IX веком:

«Нагревайте (клинок) до тех пор, пока он не засияет, как восходящее солнце в пустыне, а затем охладите его до цвета королевского пурпура, вонзив его в тело мускулистого раба. Сила раба, переходящая в кинжал, придаст металлу прочность».

Древние кузнецы также знали, как избежать окислительных процессов при нагревании металла, применяя натуральные компоненты для закаливания. Чтобы защитить металл, кузнецы обжигали бычьи рога, смешивали их с солевым составом и засыпали полученным веществом изделия, которые затем подвергались нагреву и закаливанию.

Булатные клинки изготавливаются с помощью литья и делятся на две основные категории: литейные и литые. Первые изготавливаются путем непрерывного обжига в тигле, то есть сплав охлаждается вместе с тиглем, после чего происходит ковка клинка.

Рафинированная сталь

Существует особый вид дамасской стали, который называют рафинированной сталью. При производственном процессе дамасской стали получают однородный блок металла, который становится заготовкой для кузнечной сварки. К ключевым характеристикам следует отнести следующие моменты:

- Некоторые специалисты считают, что рафинированная сталь не является полноразмерным качеством дамасской стали исключительно из-за ее уникальной конструкции.

- Во время работы плавильной печи с однородным слитком, концентрация вредных примесей — таких как сера, шлак и фосфор — может значительно снизиться.

- Физические характеристики метала могут значительно улучшиться благодаря равномерному распределению углерода в его структуре.

Почти весь дамаск вплоть до XVIII века изготавливался именно из рафинированной стали. Существует распространенное заблуждение, что подобный металл использовался для клинков самураев в Японии.

Когда проволока становится достаточно мягкой, её можно изгибать до нужной формы, а затем одинend ее конец обматывают мягким железом и соединяют дуговой сваркой. Железная лента необходима для обеспечения возможности сварки, поскольку проволока из-за своей тонкости может сгореть. Затем мы привариваем ручку из арматуры для лучшего удержания во время горновой сварки и дальнейшей ковки.

Рисунок 10 (фрагмент).

Теперь необходимо нагреть контейнер примерно до восемсот градусов. Используем газовую печь, имеющую свои преимущества, такие как поддержание постоянной восстановительной атмосферы, а также возможность наблюдать за всеми процессами внутри.

Рисунок 11 (газовая печь).

После достижения нужной температуры, покрываем изделия большим количеством буры. Это необходимо для растворения солей и защиты металла от кислорода — что играет важную роль для качественной сварки в кузнице. Как только мы завершили этот этап, можно сразу переходить к сварке.

Рисунок 12 (опрыскивание бурой).

Сам процесс сварки проходит на деревянном блоке, который должен быть защищён от воздействия кислорода. Пламя, возникающее при контакте блока и древесины, сжигает кислород, создавая восстановительную среду за пределами комфорта. К тому же, важно минимизировать теплопередачу к заготовке: вследствие тонкости проволоки, она может быстро остыть при соприкосновении с наковальней.

После завершения сварки, на наковальне заготовка раскатывается до нужных размеров. В данном случае, для создания квадратной формы с размерами стороны 20 миллиметров, проявляется гибкость формовки данных объектов.

Рисунок 14 (открытие).

Рисунок 15 (подготовка к скручиванию).

Теперь, когда мы подготовили образец, важно понять, как именно будет раскроен узор. На данном этапе волокна располагаются по всей длине образца, и конечный продукт не будет представляться особенно эффектным. Можно также скрутить заготовку, что приведет к образованию узора, аналогичного обычной проволоке. Однако, в этом случае мы будем скручивать заготовку в разных направлениях на расстоянии от полутора до двух сантиметров друг от друга.

Рисунок 16 (скручивание).

Рисунок 17 (скручивание).

В финальной стадии обработанная заготовка обрезается до нужного размера, который в нашем случае составляет квадратные 20 миллиметров.

Рисунок 18 (кусок после сплющивания).

Рисунок 19 (деталь после выравнивания).

Уход за ножами

Чтобы нож служил долго, необходимо обеспечить должный уход за ним. Необходимо очищать нож после каждого использования. После мытья его обязательно вытирайте насухо! После очищения рекомендуется смазывать лезвие касторовым маслом, но не наносите избыток. Касторовое масло быстро высыхает, поэтому его нужно оставить на лезвии до момента полного высыхания.

Рекомендуем также ознакомиться с материалом: самодельный лазерный спиртовой уровень: пошаговое руководство о создании самодельного спиртового уровня в домашних условиях.

Лучше всего хранить нож вне ножен, дабы исключить попадание влаги. Также важно не допускать контакта кислот или щелочей с лезвием, чтобы сохранить привлекающий внешний вид лезвия.

Советы и рекомендации

Несмотря на прочность дамасской стали, ножка может быть повреждена при неправильной заточке. Чтобы избежать подобных проблем, рекомендуется следовать нескольким правилам и рекомендациям:

- Не стоит резать кости животных (тушу следует аккуратно разрезать вдоль суставов),

- Не используйте нож для резки металла или твердых предметов,

- Не открывайте банки ножом, это может привести к повреждением лезвия,

- Запрещается бросать нож в дерево или другие твердые поверхности,

- Избегайте использования ножа в качестве отвертки, молотка и других инструментов,

- Старайтесь не сгибать лезвие во время использования.