Характеризуется высокой устойчивостью к химически агрессивным средам. Он характеризуется низким коэффициентом насыщения. Это позволяет использовать сульфатостойкий цемент при строительстве гидротехнических и подземных сооружений.

Из чего и как делают цемент?

Цемент — широко используемый материал для всех видов ремонта, реставрации и строительства. Цементная основа — это вяжущее вещество неорганического происхождения. Цемент используется в производстве бетона, каменной кладки, гипсового раствора и железобетонных элементов, применяемых в промышленном и частном строительстве.

Характерной особенностью порошкообразных цементных масс, смешанных с водой, является их способность постепенно затвердевать в каменную массу. Процесс приобретения функциональной прочности происходит как на воздухе, так и в воде. Основным условием для затвердевания является избыточная влажность.

Все знакомы с цементом, но мало кто знает, из чего состоит этот универсальный строительный материал и как его производят. В его основе лежит клинкер, специальные минеральные добавки и гипс. Давайте подробнее рассмотрим, как производится цемент и какое сырье используется.

Клинкер по-прежнему является основным ингредиентом цемента.

Сырьевые материалы

Цемент производится на специально построенных заводах, расположенных вблизи районов, где добывается сырье для его производства. Основным сырьем для производства цемента являются следующие природные породы

- Ископаемые карбонаты. Ценное природное сырье, характеризующееся кристаллической структурой и физическими свойствами. Материал может иметь кристаллическую или аморфную структуру, что определяет эффективность его взаимодействия при горении с другими компонентами.

- Глинистые материалы, осадочные породы. Они имеют минеральную основу, становятся податливыми и увеличиваются в объеме при чрезмерном увлажнении. Сырье является вязким и используется при сухом способе производства.

Карбонатные породы

Сосредоточьтесь на карбонатных породах. Их типичными представителями являются

- Мел, осадочная горная порода, которая легко поддается дроблению, относится к типу влажных известняков. Он популярен в производстве цемента.

- Мергели или мергелистые известняки — это осадочные окаменелости, добываемые в рыхлой или твердой форме и различающиеся по удельному весу и концентрации влаги. Они содержат примеси глины, что делает их переходным сырьем, имеющим много общего с окаменелостями на основе известняка и глины.

Состав содержит активные минеральные добавки (15%) в соответствии со стандартами производства

Все знакомы с цементом, но мало кто знает, из чего состоит этот универсальный строительный материал и как его производят. В его основе лежит клинкер, специальные минеральные добавки и гипс. Давайте подробнее рассмотрим, как производится цемент и какое сырье используется.

Из чего делают цемент — основное сырье

Исходным сырьем для производства являются твердые полезные ископаемые, расположенные вблизи от места производства цемента.

Они используются для получения клинкера (продукта совместного сжигания горных пород) — карбонатной породы и глины.

Первая категория минеральных пластов потребляется в больших количествах и представлена видами известняка аморфной или кристаллической структуры.

- Мел — мягкая белая горная порода, состоящая из смеси карбоната кальция и магния, оксидов металлов и частиц кварца, которая является

- Margas — это природная смесь 50-75% производных кальцита с 25-50% слоем силикатной глины, пригодная для производства цементного клинкера.

- Coquina — это известняк из морской раковины, а его разновидность, которая преобразуется при высоких температурах, называется мрамором.

- Доломит, который содержит карбонат кальция CACO3, а также магний: MGCO3.

Глинистый камень, к которому в клинкере добавляют силикаты, — это Росс, Аглик и глинистый сланец. Для удешевления производства и придания цементу особых свойств в технологии используются легирующие добавки, такие как алюминий, железо, кремний и отходы металлургического производства.

Что такое цементный клинкер

Продукт получают при температуре 1450°C с использованием двух обжигов горных пород, 75% известняка и 25% глины. Клинкер выходит из печи в виде шариков размером 10-60 мм.

Химический состав обожженного камня от каждого производителя может отличаться, что дает среднее процентное распределение.

Щебень из печи — не единственный компонент производства портландцемента. Чтобы замедлить время схватывания готового продукта, гранулы измельчаются в тонкую пыль путем добавления к клинкеру до 6% сульфата кальция Caso3, который содержится в гипсе или штукатурке.

Компоненты измельчаются в шарах, а готовый продукт мысленно направляется в многотонные силосы.

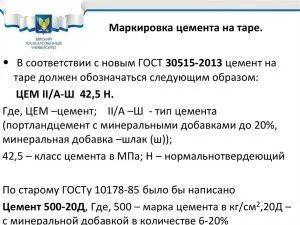

Производство цемента регулируется государственными стандартами: ГОСТ 30515-2013 «Общие технические условия», ГОСТ 10178-85 и 31108-2003 «Портландцемент для строительства». Для специальных типов были разработаны специальные типы.

Основные характеристики продукта

Насыпные показатели плотности цемента составляют 900-1100 кг/м³, 1400-1700 при уплотнении. Фактические значения для специальных грузов достигают 3 т/м³. Существуют различные технические характеристики, используемые для определения качества переплетной пыли

- Тонкость помола — определяет активность цемента. Чем меньше частицы, тем больше поверхность, покрытая слоем. Контрольные измерения проводятся путем просеивания на сетке 80 мкм.

- Водопотребность — это количество влаги, необходимое для гидратации цемента и подачи теста. Избыток воды в растворе приводит к образованию пор и трещин, снижая долговечность.

- Морозостойкость — это способность продукта на основе цементного порошка выдерживать многократное замораживание и оттаивание без разрушения. Необходимый показатель достигается с помощью специальных добавок при смешивании раствора.

- Время схватывания — составляет от 0,7 до 10 часов, в зависимости от консистенции смеси. Этот показатель также зависит от количества гипса, добавляемого в клинкер во время помола.

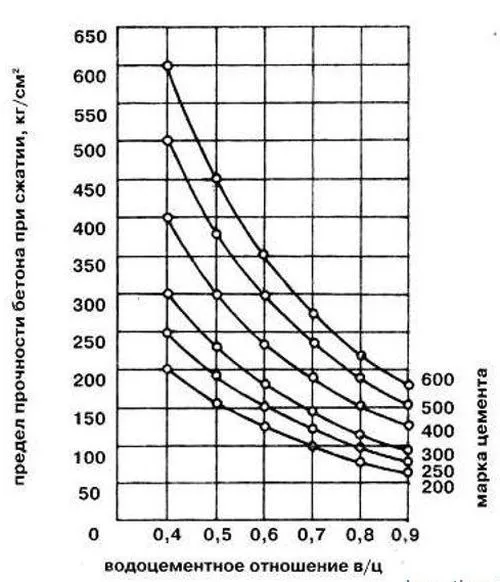

- Прочность определяется по разрушению образцов цемента из каждой партии раствора. Возраст кубиков стандартизирован на 28 дней.

Для всех объемов, отправляемых цементной промышленностью, заполняются высококачественные карты данных с указанием свойств. Потребители проводят собственные проверки поступающей продукции, чтобы убедиться в добросовестности поставщика.

Интересное событие: во времена строительства египетских пирамид фараоны использовали технику, схожую с той, что применяется при производстве бетона. Смесь дробленого известняка и каменных осколков заливается водой и превращается в монолитную каменную кладку.

Сферы использования

Бетон используется в строительстве повсеместно, и спектр его применения практически неограничен. Цементный раствор используется для создания железобетонных конструкций, фундаментов, балок, оснований и других частей сооружений. В последние годы широкое распространение получило производство монолитных конструкций, в которых стены, фундамент и крыша выполнены полностью из бетона, за исключением корпусных и отделочных материалов.

Изготовлен из цемента:.

- Стены, колонны, перегородки.

- Напольная плитка,.

- фундамент, цементный раствор, первый этаж,.

- различные перекрытия, стены и т.д.

Состав

На практике процесс подготовки материала не очень сложен, а химические вещества принимают форму обычных природных ресурсов. Правила изготовления цемента практически одинаковы для всех марок, при этом основой всегда являются известняк и глина.

Основными компонентами состава являются

- Клинкер. В большинстве случаев концентрация известняка в клинкере в три раза превышает концентрацию глины, что определяет величину прочности. Применяется в виде гранул размером до 60 мм. Компоненты подвергаются термической обработке при температуре 1500°C. В процессе плавления появляются комки, содержащие большое количество диоксида кремния и диоксида кальция.

- Гипс влияет на скорость гидратации цемента. До 6% компонентов добавляются в стандартной комплектации.

- Различные вспомогательные добавки. Добавки используются для повышения пластичности состава, увеличения морозостойкости и содействия застыванию. Благодаря включению добавок, цемент может использоваться для решения широкого круга задач.

Процесс изготовления

Важно точно знать, как и из чего изготавливается цемент. Это помогает правильно понять свойства материала и обеспечить высокое качество строительства.

Давайте рассмотрим пошагово, как производится цемент:.

- Все материалы смешиваются для получения клинкера. Добавляется смесь из 75% известняка и 25% глины.

- Высокотемпературный отжиг, процесс, способствующий образованию клинкера. При нагревании выше 1450°C глина и известь скрепляются между собой.

- Материал измельчается с образованием пылевидной фракции. Измельчение происходит в шаровой мельнице. Шаровая мельница представляет собой горизонтальный барабан, в котором расположены металлические шары для измельчения твердых, грубых частиц клинкера. По мере уменьшения доли технические свойства и степень синтеза увеличиваются.

Сырье (глина и известняк) сначала добывается, доставляется на место переработки, дробится и обжигается при высоких температурах.

Термическая обработка

Порошок отправляется в печь, где он подвергается воздействию температуры 800°C, при которой начинается химическое соединение минеральных компонентов масла. После первичной термической обработки она направляется в горелку, где в результате химической реакции удаляется 95-97% углекислого газа и отделяется известь. Затем смесь направляется в цилиндрическую вращающуюся печь, где она медленно перемешивается при температуре 1500-1800°C.

Воздействие высоких температур на порошок в течение длительного времени приводит к образованию стеклообразной структуры, известной как «клинкер». После выхода из печи клинкер охлаждается до 60-80°C и отправляется в резервуар для хранения, где затем измельчается.

Окончательное дробление

Клинкер помещается во вращающийся барабан с металлическими шариками внутри. К содержимому добавляется гипс, количество которого зависит от качества цемента. Под воздействием вращательного движения и движения шаров смесь измельчается в порошок — это и есть конечный цемент.

Интересный факт: Рост производства бетона начался в 19 веке после того, как в 1824 году Джозеф Эспдин запатентовал цемент под названием «портландцемент», который обладал прочностью натурального камня.

Цемент производится на специализированных заводах с использованием сил трения и тепловой энергии. В ходе этого процесса известняк медленно превращается в цемент. После завершения процесса строительства конечный продукт может быть использован для возведения всех типов сооружений, больших и малых.