Конденсат и парообразная вода оказывают негативное влияние на растения, способствуя их гниению в герметичных теплицах. Также под воздействием данной влаги страдают деревянные элементы конструкции, на которых могут развиваться разрушительные грибки. В крытых бассейнах создается нездоровая атмосфера.

Что такое поликарбонат: характеристики, технические параметры и особенности выбора подходящего материала

В промышленном и частном строительстве полимерные материалы начали использовать ещё в 70-х годах прошлого века. Полувековой опыт использования подтвердил множество преимуществ применения синтетических изделий. Однако не все знакомы с их важными достоинствами.

К сожалению, существует множество людей, которые не знают поликарбонат и не осознают его технические характеристики и преимущества, благодаря которым он становится все более популярным среди строителей. Этот материал, хоть и не новинка, все еще остается малоизвестным для многих.

Чтобы получить полные и качественные ответы на возникающие вопросы, необходимо ознакомиться с особенностями этого полимерного продукта и нюансами его производства.

Содержание

Актуальность и востребованность поликарбоната в строительной сфере обоснованы несколькими ключевыми качествами, характерными исключительно для полимерных материалов. Его удивительная легкость успешно сочетается с высокой прочностью и стойкостью к различным внешним факторам.

Полимерный листовой материал активно заменяет хрупкое и тяжелое силикатное стекло, его значительно чаще применяют при остеклении строительных объектов.

Поликарбонат широко применяется для создания террас и оранжерей, а также для строительства навесов, козырьков над входами и крыш беседок. Он используется в качестве кровельного материала, светопропускающего элемента для панорамных окон и отделки стен.

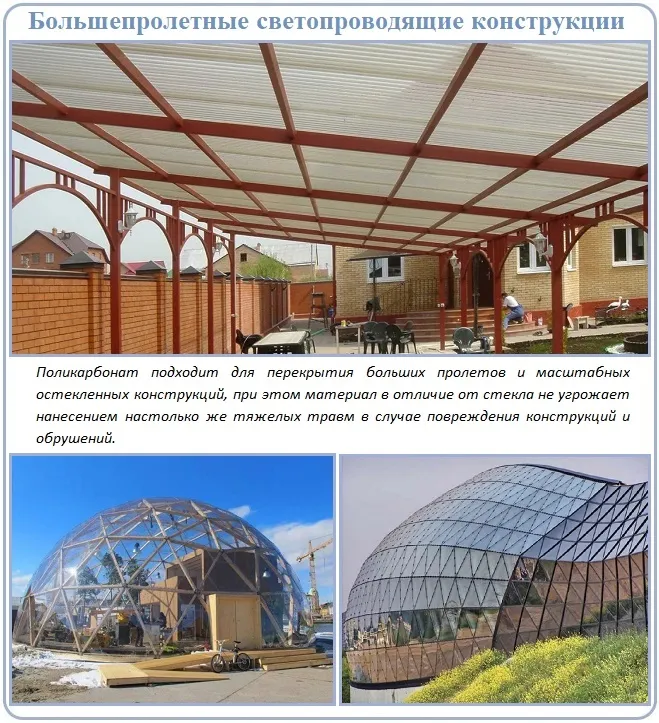

Поликарбонат, в отличие от стеклянных материалов, способен выдерживать значительные нагрузки, не подвергаясь растрескиванию и деформациям. Он идеально подходит для эксплуатации на больших пролетах и исключает риск возникновения опасной ситуации при разрушении крупноразмерного панорамного остекления.

Данный материал, являющийся синтетическим, не требует тщательного обращения во время транспортировки, доставки на объект и проведения монтажных работ. Его обработка проста, что позволяет избежать сложностей при раскрое. В процессе работы с поликарбонатом практически отсутствуют отходы или испорченные фрагменты, которые могли бы оказаться непригодными для дальнейшего использования.

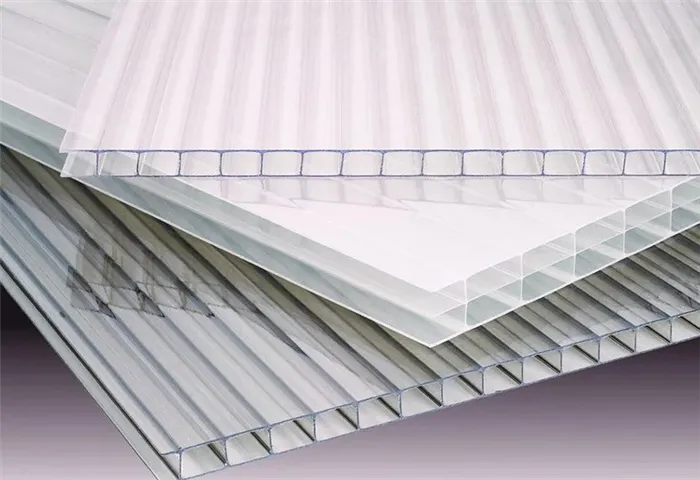

Листовой поликарбонат можно классифицировать по его структурным характеристикам на два основных типа:

- Монолитный. Это материал с однородной структурой и одинаковыми свойствами по всей толщине. При взгляде на срез он напоминает обычное стекло, но превосходит его по прочности в 200 раз. Хотя он и гибок, возможность изгиба ограничена заранее установленными производителем пределами.

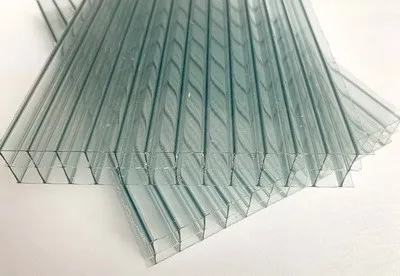

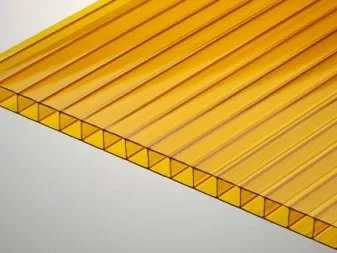

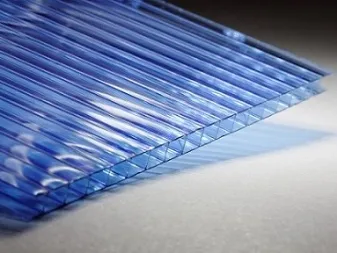

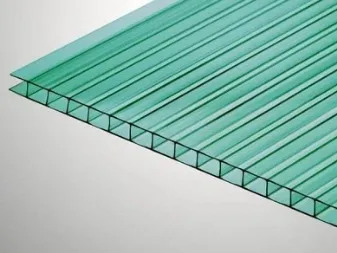

- Сотовый. Этот тип материала обладает характерным внутренним строением, напоминающим «соты», если его рассматривать на срезе. Он состоит из двух тонких листов, между которыми размещены продольные перегородки, которые создают саму сотовую структуру и выполняют функцию ребер жесткости.

Обе группы материалов идеально подходят для создания округлых форм, что невозможно осуществить с использованием стекла. Тем не менее, тем, кто хочет реализовать оригинальную идею, необходимо учитывать радиус изгиба, который обязательно указан производителем в технической документации.

Оба типа материалов производятся через процесс поликонденсации двух химических соединений: хлорангидрита дефинилопропана и угольной кислоты. В результате получается вязкая и эластичная масса, из которой формируется как монолитный, так и сотовый поликарбонат.

Для глубокого понимания обеих разновидностей рассмотрим особенности их производства и применение.

Монолитные поликарбонатные листы

Начальный материал для изготовления монолитного термопластического полимера поступает в виде гранул. Процесс производства осуществляется методом экструзии: гранулы загружаются в экструдер, где они перемешиваются и плавятся.

Оптимизация качественных характеристик

Поликарбонатные панели представляют собой великолепный строительный материал, но, как и любой другой, они имеют свои недостатки. В частности, этот материал пропускает ультрафиолетовые лучи как группы А, так и Б. К его недостаткам можно отнести чувствительность к солнечному свету, склонность к неравномерному рассеиванию света и способность поддерживать горение.

Давайте рассмотрим, какие методы используют производители полимерных листов для борьбы с упомянутыми недостатками. Это поможет нам лучше понять, на что стоит обращать внимание при выборе поликарбоната для своих нужд в частном строительстве.

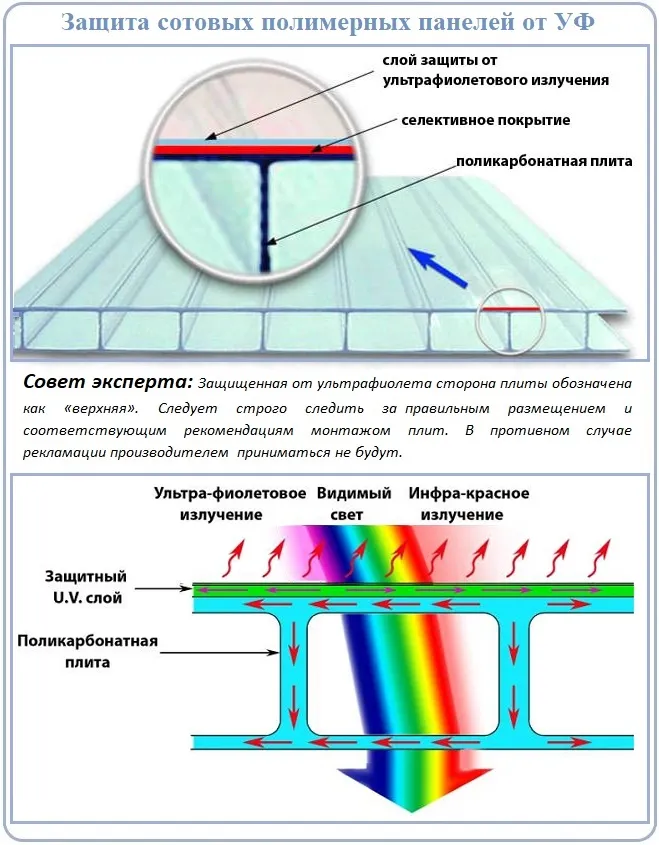

Защита от ультрафиолета

Одним из основных недостатков панелей из поликарбоната считается их способность пропускать ультрафиолетовую составляющую солнечного излучения, что может быть вредным, например, для растений в теплице. Это также неблагоприятно влияет на людей, отдыхающих под навесом, или купающихся в бассейне с полимерным покрытием.

Помимо этого, ультрафиолетовое излучение оказывает негативное влияние на поликарбонатные листы, что приводит к их желтению, потере прозрачности и в конечном итоге к разрушению. Для защиты как материала, так и пространств, созданных с его помощью, внешняя сторона покрывается специальным слоем, который служит эффективным барьером против вредного воздействия солнечных лучей.

Ранее для защиты использовалось лакокрасочное покрытие, однако у него были недостатки, такие как неравномерное нанесение, подверженность растрескиванию и быстрая потеря прозрачности. Этот метод все еще встречается на поддельной продукции, так как производители таких товаров не располагают необходимым оборудованием и формулами для качественной защиты от ультрафиолетовых лучей.

Высококачественный поликарбонат не нуждается в дополнительном защитном слое, так как это покрытие фактически интегрируется в его верхний слой. Процесс нанесения называется коэкструзией. В результате взаимодействия двух веществ на молекулярном уровне образуется защита, которая эффективно блокирует ультрафиолетовое излучение.

Толщина слоя, созданного путем вплавления, составляет всего несколько десятков микрон. Фактически, этот слой является тем же поликарбонатом, но с добавлением УФ-стабилизатора. В процессе эксплуатации такой слой не трескается, не крошится и не осыпается, надежно служа своим владельцам на протяжении всего времени использования поликарбонатной панели.

Следует отметить, что визуально определить наличие стабилизатора невозможно; его присутствие подтверждается лишь технической документацией от производителя, который ценит свою репутацию. Чтобы можно было обнаружить это вещество в поликарбонате, в процессе вплавления добавляют также оптическую присадку.

Оптическую добавку можно исследовать при помощи обычной ультрафиолетовой лампы, однако сам стабилизатор вам не удастся увидеть. Поэтому рекомендуется приобретать материал в надежных магазинах, которые закупают поликарбонат у проверенных поставщиков. Только так вы сможете избежать покупки контрафактной продукции.

Необходимо также учесть, что стабилизатор для защиты от ультрафиолетового излучения не распределяется по всей толщине листа. Подобная концентрация просто нецелесообразна, и стоимость товара значительно возросла бы. Поэтому заявления продавца или производителя о том, что стабилизирующее вещество распределено равномерно по всей толще материала, можно без сомнений считать обманом с целью реализации подделки.

Теплица, изготовленная из поликарбоната, значительно лучше удерживает тепло. Если у вас теплица с отоплением или зимний сад, за год вы можете сократить расход топлива примерно на 30%.

Содержание

Процесс синтеза поликарбоната, основанного на бисфеноле А, осуществляется двумя способами: через фосгенирование бисфенола А и посредством переэтерификации в расплаве диарилкарбонатов с помощью бисфенола А.

При переэтерификации в расплаве в качестве исходного вещества используется дифенилкарбонат. Реакция осуществляется с добавлением щелочных катализаторов, таких как метилат натрия. Температура реакционной смеси постепенно повышается от 150 до 300°C, а процесс проходит в вакуумированных реакторах периодического действия с постоянной отгонкой выделяющегося фенола. Получившийся расплав поликарбоната затем охлаждается и гранулируется. Проблемой данного метода является относительно низкая молекулярная масса (до 50 кДа) итогового полимера, а также его загрязнённость остатками катализатора и продуктами термодеструкции бисфенола A.

Фосгенирование бисфенола A осуществляется в растворе хлоралканов, обычно в хлористом метилене (CH2Cl2), при комнатной температуре. Существует две основные модификации этого процесса: поликонденсация в растворе и межфазная поликонденсация.

В процессе поликонденсации в растворе как катализатор и основание, связывающее выделяющийся хлороводород, применяется пиридин. Образующийся в ходе реакции гидрохлорид пиридина не растворяется в хлористом метилене, что позволяет отделить его от смеси после завершения реакции с помощью фильтрации. Остаточные количества пиридина, присутствующие в реакционной смеси, устраняют, промывая смесь водным раствором кислоты. Поликарбонат выделяют из раствора, используя подходящий кислородсодержащий растворитель, например, ацетон, что помогает частично избавиться от остатков бисфенола А. Полученный осадок сушат и гранулируют. Одним из основных недостатков данного метода является необходимость использования достаточно дорогого пиридина в больших объемах, зачастую превышающих 2 моля на каждые молекулы фосгена.

При фосгенировании в условиях межфазного катализа поликонденсация осуществляется в два этапа: вначале фосгенированием бисфенолята А натрия получают раствор, содержащий смесь олигомеров с концевыми хлорформиатными группами -OCOCl и гидроксильными -OH. Затем происходит поликонденсация этой смеси олигомеров в конечный полимер.

Переработка

В ходе синтетического процесса образуется гранулированный поликарбонат, который впоследствии может перерабатываться с использованием методов литья под давлением или экструзией. В процессе экструзии можно получить как сотовый, так и монолитный поликарбонат.

Монолитный поликарбонат — это высокопрочный материал, который можно использовать для создания пуленепробиваемого стекла. Характеристики монолитного поликарбоната во многом напоминают свойства полиметилметакрилата (также известного как акрил), однако монолитный поликарбонат отличается большей прочностью и стоимостью. Этот полимер, который чаще всего бывает прозрачным, обладает превосходными показателями светопроницаемости по сравнению с обычным стеклом.

Характеристики и области применения поликарбоната

Поликарбонат (ПК, PC) обладает целым рядом ценных характеристик: он прозрачный, имеет высокую механическую прочность и прекрасно выдерживает ударные нагрузки. Кроме того, материаль отличается низким уровнем водопоглощения, высоким электрическим сопротивлением и прочностью, а также минимальными диэлектрическими потерями в широком диапазоне частот. Поликарбонат также демонстрирует высокую термостойкость; изделия из него сохраняют устойчивость своих свойств и размеров в широком температурном диапазоне (от -100 до +135°C).

Поликарбонат можно перерабатывать с использованием всех методов, доступных для термопластов. Качество готовых изделий в значительной степени зависит от содержания влаги в перерабатываемом материале, условий обработки и конструкции самого изделия.

Свойства поликарбоната, перечисленные выше, обуславливают его широкое применение в различных отраслях промышленности, заменяя цветные металлы, сплавы и силикатное стекло. Благодаря высокой механической прочности, низкому уровню водопоглощения и способности изделий сохранять стабильные размеры при значительных колебаниях температур, поликарбонат находит широкое применение в производстве прецизионных деталей, инструментов, элементов электроизоляции и конструкций приборов, а также корпусов для электронной и бытовой техники.

Высокая ударная вязкость и теплостойкость делают возможным использование поликарбоната для создания электроустановочных и конструктивных компонентов автомобилей, которые эксплуатируются в условиях интенсивных динамических, механических и тепловых нагрузок.

Высокие оптические характеристики (светопроницаемость до 89%) способствуют использованию поликарбоната для производства светотехнических компонентов светофильтров. Кроме того, его высокая стойкость к химическим воздействиям и атмосферным факторам делает материал идеальным для светорассеивателей, используемых в лампах различного назначения, включая уличные освещения и автомобильные фары. Поликарбонат также активно применяется в строительной индустрии в виде сотовых и монолитных панелей (сотовый поликарбонат и монолитный поликарбонат).

Биологическая инертность этого материала и возможность стерилизации изделий сделали поликарбонат незаменимым в пищевой промышленности. Из него производят посуду для хранения продуктов питания, бутылки для различных целей, а также детали оборудования для переработки пищевых продуктов (например, формы для шоколада) и прочее.

В целом, свойства поликарбоната можно обозначить следующими показателями:

- Плотность – 1,20 г/см³

- Водопоглощение – 0,2%

- Усадка – 0,5–0,7%

- Ударная вязкость по Изоду с надрезом – 84–90 кДж/м²

- Ударная вязкость по Шарпи с надрезом – 40–60 кДж/м²

- Температура применения – от −100°C до +125°C

- Температура плавления примерно 250°C

- Температура возгорания около 610°C равняется 1,585 ± 0,001

- Способность к пропусканию света – около 90% ± 1%

Из-за выдающейся ударопрочности поликарбоната традиционные лабораторные методы не позволяют точно определить ударную вязкость по Шарпи без наличия надреза. Поэтому в результатах испытаний обычно указывается «нет разрыва» или «без разрушений». Тем не менее, сравнительный анализ ударной вязкости, полученной другими методами измерения и показателей для различных пластиков, позволяет оценить эту величину на уровне примерно 1 МДж/м² (1000 кДж/м²).

Как правильно выбрать поликарбонат для теплицы по толщине листов — это весьма важный аспект. Необходимо учитывать множество факторов, чтобы материал не оказался слишком толстым или тонким, обеспечивал хорошую светопропускаемость и при этом обладал достаточной прочностью.

Химические характеристики поликарбоната

Поликарбонат обладает химической стойкостью к некоторым веществам, однако на другие он может реагировать разрушительно.

Соли и минеральные масла не оказывают негативного воздействия на поликарбонат.

Слабые кислоты начинают оказывать влияние только при высоких температурах.

Циклогексан, хлорированные ароматические и алифатические углеводороды — частично растворяют поликарбонат.

Поликарбонат разрушается под воздействием щелочей, аммиака, кетонов, этанола, ароматических углеводородов, бензина, керосина, лакокрасочных материалов и других химических веществ.

Физические и механические характеристики поликарбонатов

Как было уже упомянуто, поликарбонат активно используется для строительства теплиц. Эта популярность связана с его превосходными теплоизоляционными свойствами. Материал хорошо переносит как холодные, так и высокие температуры, проявляя стойкость к резким температурным колебаниям. Однако важно учитывать один момент при установке: «расширение материала» — он может увеличиваться в объеме до 4 мм при нагреве.

Также стоит отметить, что поликарбонат не токсичен и безопасен для урожая.

Материал обладает огнеупорными свойствами и способен к самозатуханию.

Поликарбонат отличается высокой гибкостью, благодаря чему он может легко принимать форму сложных геометрических конструкций.

Поликарбонат сам по себе не обладает стойкостью к ультрафиолетовому излучению и подвержен разрушению. Однако его популярность в сфере сельского хозяйства подтолкнула производителей к модификации данного материала. В результате, современный поликарбонат перестал пропускать УФ-лучи и стал более устойчивым к воздействию солнечного света.

Этот материал обладает высокой ударопрочностью, легко поддается резке и отличается небольшим весом, что делает его удобным для работы.

Типы поликарбоната

Для рядовых потребителей поликарбонат доступен в различных вариантах:

Промышленный поликарбонат

Сотовый поликарбонат является листовым материалом, который используется для создания светопрозрачных ограждений и конструкций.

Панели данной категории обладают улучшенными эксплуатационными характеристиками, высокой плотностью, значительным запасом прочности и большой несущей возможностью. Они также демонстрируют повышенную пожаростойкость благодаря добавлению антипиренов, что делает их самозатухающими.

Промышленный ПК не подвержен коррозии и отличается длительным сроком службы. Он используется для создания светопроницаемых крыш, а также обладает звукоизолирующими свойствами. Благодаря многочисленным ребрам жесткости, промышленный поликорбонат требует меньшего количества крепежных элементов.

Устойчивость к низким температурам позволяет применять данный материал в регионах с суровыми климатическими условиями.

Индustriальный поликарбонат активно используется для остекления входных групп многоэтажных зданий, архитектурных конструкций, подверженных значительным нагрузкам, а также в капитальном строительстве в таких сферах, как сельское хозяйство, транспорт и промышленность.

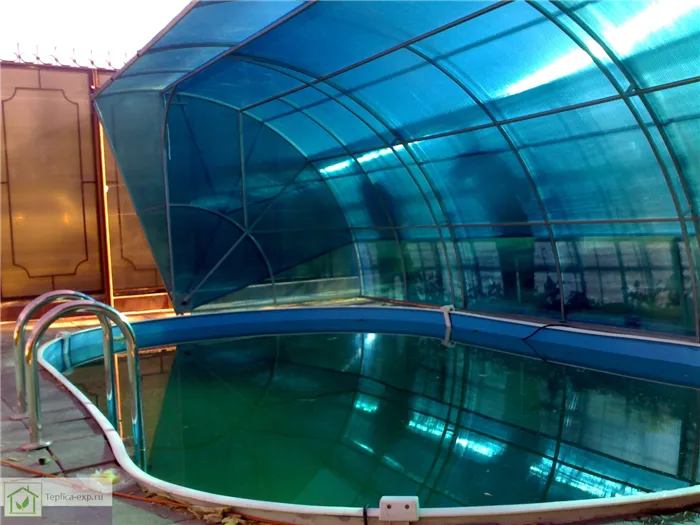

Эстетически оформленные крыши беседок и террас, позволяющие солнечным лучам проникать внутрь, разноцветные и радостные, торговые центры, а также отапливаемые бассейны и промышленные складские сооружения – все это области применения поликарбоната. С ним жизнь становится ярче: согласитесь, плавать в бассейне и любоваться небом куда приятнее, чем смотреть на серый бетонный потолок, а находиться в залитой солнечным светом беседке – настоящая романтика.

Монолитный

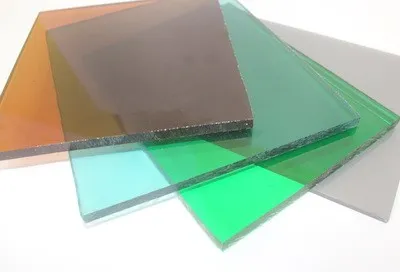

Монолитный поликарбонат представляет собой единый лист, по внешнему виду напоминающий стекло.

Он обладает высокой пластичностью, легкостью, прочнее стекла в 100 раз и способен пропускать до 90% солнечного света.

Монолитные листы производятся в двух формах: прямые и профилированные.

Профилированные листы обладают более эстетичным внешним видом, а также обеспечивают улучшенную шумоизоляцию.

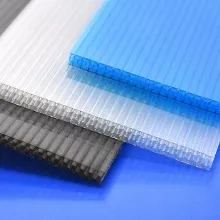

Цветовые варианты включают бесцветные и окрашенные.

Прозрачность может быть как прозрачной, так и матовой.

Благодаря своим уникальным характеристикам, монолитные листы широко используются для создания окон и перегородок.

Сотовый

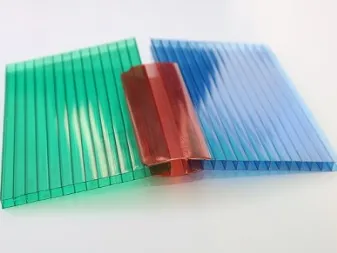

Сотовый поликарбонат, также известный как ячеистый, имеет конструкцию, состоящую из множества ячеек. Он формируется из нескольких панелей, соединенных перемычками.

Выделяют следующие категории:

- По количеству камер – однокамерные (состоящие из двух панелей, связанных перемычками), а также двух-, трех- и пятикамерные варианты.

- По форме ячеек – треугольные, прямоугольные и шестиугольные.

- По толщине листа.

- По размеру панели.

- По цветовой гамме.

Каждый вид поликарбоната можно переработать или утилизировать, что представляет собой значительное преимущество.

Процесс переработки включает плавление при высоких температурах и прессование, а также экструзию и утилизацию с использованием специальных химических веществ. Последний метод позволяет получить отходы, из которых возможно изготовление полимерной пленки.

Безусловно, использование поликарбоната для покрытия теплиц стало значительным шагом вперёд в аграрной сфере. Ранее дачники были вынуждены разбирать стеклянные теплицы на зимний период, так как стекло легко могло разбиться, а весной их снова приходилось собирать. Это занимало много времени и было неудобно, кроме того, стеклянные панели часто ломались или имели острые края. Ураганный ветер или град могли нанести серьёзный ущерб таким конструкциям. С появлением поликарбоната жизнь садоводов значительно упростилась. Теперь достаточно установить металлический каркас и накрыть его листами поликарбоната. В результате растения, такие как огурцы, перцы и помидоры, получают тепло и комфорт. В зимний период необходимо периодически очищать крышу теплицы от снега, однако современные материалы существенно уменьшают необходимость в этой работе. Конструкция теплицы, её форма, расстояние между крепежными реечками и толщина поликарбонатных листов обеспечивают максимальную устойчивость к нагрузкам от снега и ветра.

Оптическую добавку можно рассмотреть под обычной ультрафиолетовой лампой, однако сам стабилизатор, к сожалению, вам не удастся увидеть. Поэтому рекомендуется приобретать материал в надежных магазинах, которые закупают поликарбонат у проверенных поставщиков. Только так риск столкнуться с контрафактной продукцией будет минимальным.

Монолитный и сотовый поликарбонат – что их объединяет?

Оба типа поликарбоната обладают схожими характеристиками, среди которых:

- высокая светопропускаемость;

- незначительный вес;

- устойчивость к ударам;

- низкая теплопроводность.

Обе разновидности активно используются для создания прозрачных перекрытий самых разных форм как в частном, так и в коммерческом строительстве. Поликарбонатные перекрытия чаще всего встречаются при оформлении переходов, спортивных залов, музеев, производственных помещений и торговых центров.

Крыша из поликарбоната Plastilux для бассейна

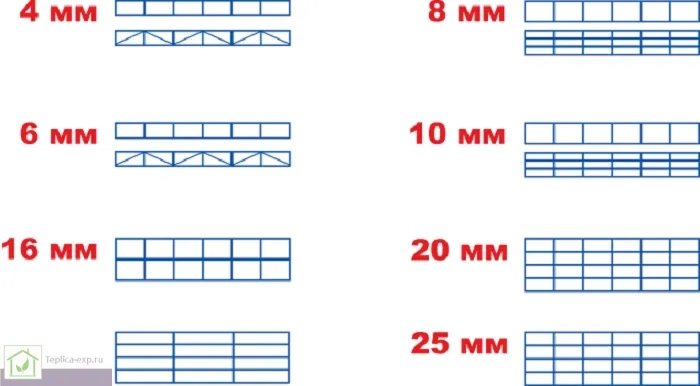

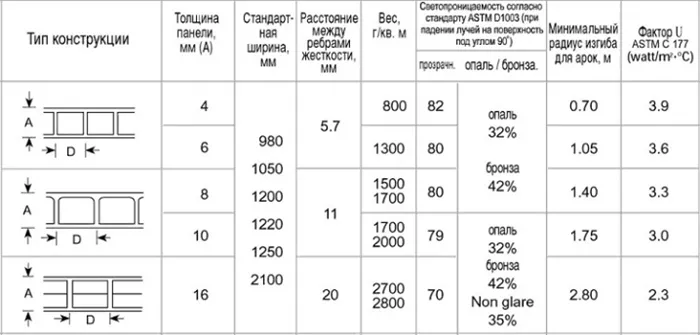

В соответствии с нормами, поликарбонатные листы производятся в вариациях толщины: 4 мм, 6 мм, 8 мм, 10 мм, 16 мм, 20 мм и 25 мм. На российском рынке время от времени можно найти листы толщиной 32 мм. Обычно размеры одного листа составляют 2100*6000 мм или 2100*12000 мм.

Структура и толщина поликарбонатных листов

Обратите внимание! Панели толщиной 4 и 6 мм не подходят для применения в уличных конструкциях. Их устойчивость к ударам и нагрузке недостаточна для защиты от снега и ветра, поэтому подобный поликарбонат используется исключительно для оформления наружной рекламы, такой как рекламные щиты, короба, вывески и другие аналогичные объекты.

Снежная нагрузка в разных регионах Российской Федерации

Для строительных работ чаще всего используется поликарбонат толщиной 8-10 мм, однако в случае необходимости обеспечения теплосбережения рекомендуется применять панели толщиной более 20 мм.

Поликарбонат в частном строительстве

Поликарбонат стал доступным для широкой публики относительно недавно и сразу же приобрел большую популярность. Его низкая цена и превосходные характеристики вызвали интерес у потребителей, в результате чего материал начал активно использоваться в самых разных областях жизни, включая частное строительство.

Ограждение из поликарбоната

В последнее время вырос интерес к созданию заборов из поликарбоната. Возможность конструировать ограды нестандартной формы, отличная шумоизоляция и простота монтажа сделали поликарбонат одним из самых востребованных материалов среди дизайнеров и архитекторов.

Ограждение из поликарбоната

Одним из ключевых факторов популярности поликарбоната является его разнообразие – он может быть как светопрозрачным, так и матовым, имеется в различных оттенках и формах. Это открывает широчайшие горизонты для креативного подхода и позволяет создавать уникальные конструкции.

Уборка забора из поликарбоната не вызывает проблем, так как он легко поддается очистке. Достаточно использовать воду и хлопчатобумажную ткань для поддержания порядка. В качестве дополнительных чистящих средств можно применять любые моющие составы без аммиака. Высокие звукоизоляционные характеристики также служат значительным преимуществом такого ограждения.

Гаражные сооружения из поликарбоната

Два талантливых дизайнера — Тапио Спелман и Кристиан Грау — задумались о том, как спроектировать необычный и функциональный гараж для автомобилей класса люкс, который бы сочетал в себе современный внешний вид, а также обеспечивал безопасность и видимость автомобиля. Решение пришло довольно быстро: они создали гараж с прозрачными стенами из поликарбоната, дополненными жидкими кристаллами, которые могут скрыть автомобиль от посторонних взглядов. В итоге проект превратился в стильное строение, которое прекрасно выполняет свои задачи и является приятным зрелищем.

Гараж, выполненный из поликарбоната и не имеющий ворот

Гараж из поликарбоната БГ-01 от компании Spektrum

Парники, теплицы и зимние сады из поликарбоната

Тренд на использование пленки для создания теплиц постепенно уходит в прошлое. Пленка, по сравнению с поликарбонатом, оказывается менее выгодной и гораздо менее функциональной. Даже если ее целостность не нарушится, через 2-3 года она неизбежно начнет разрушаться под воздействием солнечных лучей. Дополнительно стоит отметить, что пленку необходимо снимать на зимний период и устанавливать обратно с приходом весны, что добавляет дополнительные хлопоты. Все вышеперечисленное, в сочетании с отсутствием эстетического вида, делает этот материал совершенно неудобным и проблемным.

Намного проще и удобнее возвести теплицу из поликарбоната. Многие компании предлагают готовые конструкции с оцинкованным каркасом, которые требуют лишь сборки.

Теплица из сотового поликарбоната

Это может быть полезно

Ниже представлены некоторые важные сведения о применении поликарбоната.

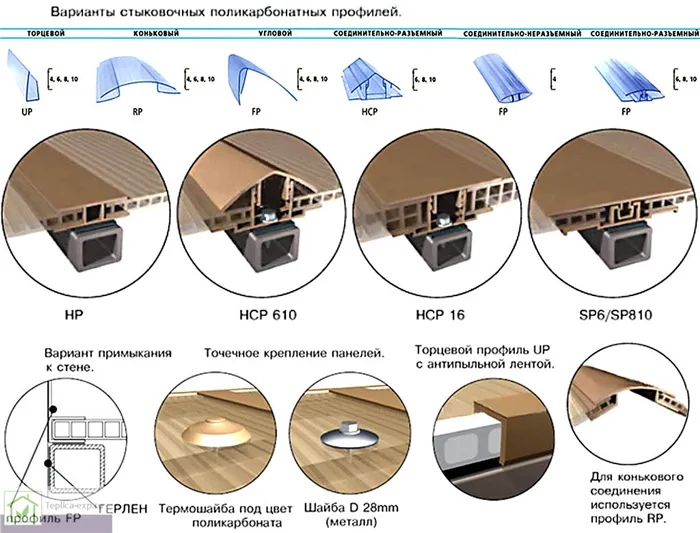

- Для установки поликарбоната производители обычно предлагают специальные профили, которые имеют тот же цвет, что и сами панели. По своим характеристикам профили полностью соответствуют панелям.

Профили для соединения поликарбоната

Резка поликарбоната ножом

Процесс резки поликарбоната

В настоящее время поликарбонат стал одним из основных материалов, используемых в строительстве и оснащении частных домов, садовых участков и теплиц. Начало работы с этим материалом включает резку, которая подробно рассмотрена ниже.

Использование поликарбоната позволяет создавать террасы и оранжереи, строить навесы, устанавливать козырьки над входами и крыши беседок. Он также служит кровельным покрытием, элементами для передачи света в панорамных окнах и облицовкой стен.

Поликарбонат: виды, использование, характеристики и обслуживание

Поликарбонат представляет собой полимерный материал, широко применяемый для производства прозрачных и гибких строительных элементов. Обычно его используют для изготовления светопрозрачных конструкций. Этот материал является оптимальным выбором с точки зрения цены и долговечности по сравнению с силикатным стеклом.

Поликарбонат представляет собой целую категорию синтетических смол, обладающих схожими характеристиками. Это не единый материал, поэтому состав изделий из поликарбоната может варьироваться, что, соответственно, влияет на их свойства. Тем не менее, различия в этих характеристиках минимальны и практически незаметны. Группа материалов, объединяемая под названием поликарбонаты, была открыта в ходе исследования анальгетиков. Во время экспериментов в результате химической реакции компонентов был получен побочный продукт, представляющий собой прозрачный, прочный и твёрдый полимер.

В процессе дальнейших исследований этого полимера были разработаны три технологии его промышленного производства, что сделало их экономически целесообразными, поскольку традиционный метод для массового применения оказался непригодным.

В настоящее время поликарбонаты производятся следующими методами:

- Переэтерификация дифенилкарбоната в условиях вакуума.

- Фосгенирование «А-бисфенола» в растворе с использованием «пиридина».

- Межфазная поликонденсация «А-бисфенола» с фосгеном в органическом растворителе и водном растворе щелочи.

На ранних этапах применения поликарбоната наблюдалось его ограниченное использование из-за недостатка, выражавшегося в помутнении материала под воздействием ультрафиолетового излучения. Однако на сегодняшний день эта проблема решена благодаря введению специальных добавок, стабилизирующих светоотражающие свойства. Эти добавки позволяют поликарбонату сохранять свою прозрачность в течение долгого времени, минимизируя влияние солнечного света. Обычно в качестве светостабилизаторов используют прозрачные пленки, что требует монтажа материала пленкой вверх.

На химических заводах поликарбонаты выпускаются в форме гранул. Эти полуфабрикаты закупаются небольшими предприятиями, которые перерабатывают их в листовой пластик и другие изделия. Для этой цели используется специальное автоклавное оборудование.

Типы продукции

Из поликарбоната можно производить облицовочные материалы, а также прозрачные панели для остекления. В первую очередь выделяют четыре основных типа материала:

Каждый вид материала имеет свою специфическую область применения. Сотовый поликарбонат используется для создания теплиц, парников, козырьков у входных дверей и беседок. Он состоит из двух слоев, между которыми оставляют воздушное пространство. Эти слои связываются друг с другом при помощи ребер жесткости. Внутри образуются ячейки, что и дало материалу его название. Ребра жесткости препятствуют изгибу листа в поперечном направлении, однако он легко сгибается вдоль практически под любым углом. При установке сотового поликарбоната необходимо располагать его так, чтобы возможность изгиба происходила без повреждения ребер жесткости.

Монолитный поликарбонат внешне напоминает стандартное стекло, однако обладает большей гибкостью. Он отличается высокой прозрачностью и может быть эффективно использован для остекления. Эти панели обладают противоударными свойствами, что позволяет им поглощать удары при механическом воздействии. Разбить такой материал, безусловно, возможно, но это потребует значительно больше усилий по сравнению с обычным стеклом. Кроме того, монолитные поликарбонаты подходят для создания витрин, а также для защиты рекламных стендов.

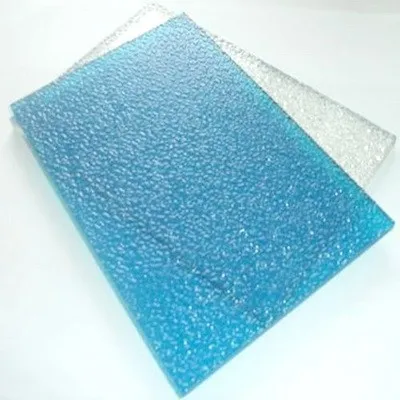

Рельефный представляет собой разновидность монолитного поликарбоната, обладающую не гладкой, а рельефной поверхностью. Данная особенность способствует эффективному рассеиванию света. Кроме того, его рельефная текстура меньше подвержена появлению видимых царапин при механическом воздействии. Этот материал значительно прочнее сотового поликарбоната и, соответственно, имеет больший вес. Его часто применяют для покрытия козырьков. Также стоит отметить, что рельефные листы обладают большей прочностью по сравнению с гладкими монолитными вариантами. Это делает их подходящими для использования в качестве защитных элементов на кованых воротах.

Поликарбонат — это негорючий материал. При воздействии высоких температур он плавится, превращаясь в вязкое вещество. После охлаждения оно снова становится твердым. Максимальная устойчивость поликарбоната к температуре достигает +145°C. При превышении этой температуры начинается процесс плавления.

Дополнительно следует отметить его безопасность: при повреждении поликарбонат не разбивается на острые осколки, как стекло, его края не представляют угрозы. Для разрушения листа монолитного поликарбоната требуется приложить усилие свыше 400 Дж, что почти в десять раз больше, чем для обычного некаленого стекла. Сотовые листы менее прочные; для их разрушения достаточно 27 Дж.

Уход за поликарбонатом

Из-за своей прозрачности, поликарбонат склонен к образованию заметных загрязнений. Исключение составляют лишь рельефные и непрозрачные варианты материала. Поэтому уход за поликарбонатом включает в себя регулярную чистку, особенно когда загрязнения ухудшают внешний вид светопрозрачной конструкции.

Для очистки рекомендуется применять мойку высокого давления. Однако следует помнить, что при направлении струи на тонкий сотовый поликарбонат существует риск его повреждения. Использовать мойку можно только с турбонасадкой или веерной насадкой. Чтобы улучшить процесс удаления грязи, можно воспользоваться мыльным раствором. Тем не менее, его использование для ухода за поликарбонатом в теплицах недопустимо, так как мыльная вода может привести к загрязнению плодородного грунта.

Крайне важно не применять для очищения поликарбоната средства, содержащие аммиак, кислоты, хлор, растворители и соли. Эти вещества могут разрушить поверхность или повредить защитный слой от ультрафиолетового излучения, что приведет к помутнению материала. Кроме того, нельзя использовать металлические щетки или другие острые предметы для мытья, чтобы избежать появления заметных царапин.

Размеры поликарбоната

Листы поликарбоната производятся в различных размерах, что позволяет оптимально подбирать материал для различных монтажных задач, минимизируя отходы. Например, сотовый поликарбонат доступен в листах шириной 2,1 м, а монолитный — 2,05 м.

По длине монолитный и рельефный поликарбонат достигает 6 метров, в то время как сотовый поликарбонат может иметь длину до 12 метров. Это объясняется его высокой гибкостью. Такой материал легко сворачивается в компактные рулоны, что упрощает его транспортировку. Это позволяет перевозить его с помощью стандартных автоприцепов. Рулоны длиной 12 метров идеально подходят для строительства теплиц.

Толщина сотового поликарбоната варьируется от 4 до 25 мм. Высота сот напрямую зависит от толщины стенок. У тонких листов толщина стенок составляет всего несколько миллиметров, что может быть недостаточным для обеспечения высокой механической прочности. Монолитный поликарбонат изготавливают с толщиной в диапазоне от 6 до 16 мм.

В последнее время строительство ограждений из поликарбоната стало весьма популярным. Возможность создания заборов необычных форм, отличная звукоизоляция и простота установки сделали поликарбонат одним из предпочтительных материалов среди архитекторов и дизайнеров.

Размеры и масса

Параметры размеров, установленные для различных видов поликарбоната, определяются в соответствии с требованиями ГОСТ Р 56712-2015. В соответствии с этим стандартом, номинальная ширина панелей всех типов составляет 2100 мм, а длина может составлять 6000 или 12000 мм. Толщина самого толстого сотового поликарбоната достигает 25 мм, в то время как наиболее тонкие варианты имеют толщину всего 4 мм. Для монолитного поликарбоната характерные размеры листов составляют 2050×1250 мм или 2050×3050 мм, максимальная длина при этом может достигать 13 м. У первой разновидности толщина фиксируется на уровне 1 мм, тогда как у второй она колеблется от 1,5 до 12 мм.

Вес материала рассчитывается на 1 м². Он вычисляется индивидуально, принимая во внимание толщину листа. К примеру, для сотового поликарбоната толщиной 4 мм масса 1 м² составит 0,8 кг. Для монолитного листового поликарбоната этот показатель значительно выше, так как он не содержит пустот. Панель толщиной 4 мм весит 4,8 кг/м², а при толщине 12 мм её вес достигает 14,4 кг/м².

Производители

Ранее производство поликарбоната было уделом преимущественно европейских компаний. В настоящее время в России также функционирует множество брендов, от местных до международных. Представленный список самых известных производителей и их рейтинг по качеству товаров помогут разобраться в широком ассортименте доступных вариантов.

- «Карбогласс». Поликарбонат, произведенный в России, обладает высоким качеством. На заводе используется оборудование italien.

- «Полиальт». Московская компания, занимающаяся производством сотового поликарбоната, который отвечает европейским стандартам качества. В плане соотношения цены и качества — это один из наилучших выборов.

- «СафПласт». Русская марка, которая активно разрабатывает и внедряет собственные инновационные решения. Цены на продукцию — находятся в среднем сегменте.

Итальянские, израильские и американские компании занимают ведущие позиции на рынке иностранных брендов. В России пользуется спросом марка Polygal Plastics, которая предлагает как сотовые, так и монолитные материалы. Итальянский рынок представлен фирмой Bayer, производящей продукцию под маркой Makrolon. Клиенты могут выбирать из разнообразия цветов и оттенков.

Также стоит упомянуть британскую компанию Brett Martin, которая является лидером в своей области.

Выбор и расчет

При выборе подходящего поликарбоната важно учитывать ключевые характеристики качественного материала. Среди главных критериев можно выделить несколько значений.

- Плотность. Чем выше плотность, тем прочнее и дольше прослужит материал, однако этот параметр заметно влияет на светопропускаемость сотовых панелей. Для них оптимальной считается плотность в пределах 0,52-0,82 г/см3, а для монолитных панелей — 1,18-1,21 г/см3.

- Вес. Легкие листы рассматриваются как временное решение или сезонное покрытие. Их не рекомендуется использовать для круглогодичной эксплуатации. Если сотовый поликарбонат значительно легче установленной нормы, это может свидетельствовать о том, что производитель сэкономил на толщине перемычек.

- Тип защиты от ультрафиолетового излучения. Объемный метод подразумевает использование особых добавок в состав полимерного материала, однако его эффективность сохраняется не более десяти лет. Пленочный вариант демонстрирует лучшие результаты и может продлить срок службы практически в два раза. Наиболее надежным решением считается поликарбонат с объемными наполнителями и двойной защитой от УФ-излучения.

- Минимальный радиус изгиба. Этот параметр имеет большое значение при установке криволинейных конструкций. В среднем он может колебаться от 0,6 до 2,8 метра. Если радиус изгиба превышает установленные рекомендации, панель может сломаться.

- Светопропускаемость и цвет. У различных видов материала данный показатель варьируется. Наивысшей светопропускаемостью обладает прозрачный материал: до 90% для монолитных вариантов и до 74% для сотовых. Самая низкая светопропускаемость наблюдается у красного и бронзового оттенков, что составляет не более 29%. В среднем по светопропускаемости располагаются зеленые, бирюзовые и синие цвета.

Определение необходимого количества поликарбоната производится на основании площади, которую необходимо покрыть. Также стоит учитывать такие показатели, как правильный расчет нагрузок для обеспечения прочности и минимального прогиба. Эти параметры наиболее наглядно отображены в таблице.

Изучим методы, которыми производители полимерных листов компенсируют их недостатки. Это поможет нам понять, на какие аспекты следует акцентировать внимание при выборе поликарбоната для частного строительства.

Поликарбонат для теплицы: какой выбрать – виды материала и их характеристики

Поликарбонат для теплицы – какой вариант выбрать, на что обратить внимание и почему предпочтение стоит отдать именно этому материалу. Все ответы вы найдете в данной статье. Здесь вы познакомитесь с достоинствами поликарбоната, его характеристиками и популярными брендами.

Теплица может служить как для Cultivation of vegetables (выращивания овощей), так и для карликовых деревьев в зависимости от её размеров. Кроме того, она может выполнять декоративные функции. Источник happymodern.ru

Поликарбонат представляет собой современный и легкий материал, который стойко переносит влияние ультрафиолетовых лучей, отличается длительным сроком службы и помогает поддерживать оптимальные условия микроклимата. Именно поэтому он нашел свое широкое применение в строительстве конструкций для выращивания различных растений.

Достоинства поликарбоната

Пластиковые материалы находят широкое применение как на частных территориях, так и в аграрных хозяйствах. Они превосходят стекло и пленку по ключевым характеристикам. На сегодняшний день можно купить отдельные листы поликарбоната или остановить свой выбор на готовой теплице.

Главным достоинством этого материала является его строение. Для создания теплиц используется исключительно сотовый поликарбонат. Монолитные панели не обладают нужными свойствами и имеют больший вес. При выборе качественного поликарбоната важно учесть следующее: каждый лист может состоять из двух или трех параллельных слоев, которые связаны между собой перемычками, служащими ребрами жесткости. В образованном пространстве сохраняется воздух, что улучшает теплоизоляционные свойства. По своей структуре поликарбонат может иметь различное количество камер. Кроме того, существуют листы в разных цветовых вариантах.

Листы поликарбоната бывают с квадратной и двойной (усиленной) прямоугольной формой сот, имея толщину 4, 6 и 8 миллиметров. Источник ulitka.kharkov.ua

Основные преимущества:

- устойчивы к воздействию плесени и перепадам температур, выдерживают сильные ветры и могут противостоять распространению огня;

- обладают отличными шумоизоляционными свойствами;

- сотовая структура обеспечивает улучшенные теплоизоляционные качества, что снижает затраты на обогрев теплицы;

- фермерский пластик демонстрирует достаточную прочность, не разбивается и не расщепляется на опасные осколки; этот параметр усиливается с увеличением толщины листов;

- поликарбонат отличается хорошей гибкостью, что позволяет изгибать его для создания арочных конструкций;

- очень легкий материал, что значительно уменьшает нагрузку на каркас теплицы;

- высокая степень прозрачности, лучи света равномерно рассеиваются по всему периметру; бесцветные поликарбонатные листы способны пропускать более 90% солнечного света, а специальное покрытие защищает растения от ультрафиолетового излучения;

- другим значительным преимуществом поликарбоната является его долговечность: при правильной укладке материал может служить более 10 лет.

Единственным минусом является быстрое разрушение пластика под воздействием солнечного света без защитного слоя. Чтобы избежать этой проблемы, необходимо приобретать листы с соответствующим защитным покрытием. Выстроенная теплица прослужит долго, но лишь при использовании высококачественных материалов.

Отопление теплицы можно организовать различными способами (газ, дрова, электричество), для искусственного освещения применяются специальные фитолампы. Источник nashgazon.com

О размерах пластика и основных моментах

Использование очень толстого пластика не является целесообразным и может привести к ненужным затратам. Рекомендуется выбирать панели с толщиной от минимальной до средней. Чтобы определить, какой поликарбонат лучше использовать для теплицы — 4 или 6 мм, необходимо учитывать конструкцию и климатические условия региона.

Описание видео

В данном видео подробно рассказывается о том, как правильно собирать теплицу, какие материалы понадобятся и как правильно с ними работать. Шаг обрешетки следует подбирать в зависимости от толщины панелей, используемых материалов и размеров конструкции.

- каркас – для создания каркаса могут использоваться древесина или металл; как известно, металл обеспечивает наивысшие показатели прочности и нагрузки;

- ветровая нагрузка – необходимо принимать во внимание силу и устойчивость ветров;

- климатические условия – следует учитывать вес и количество снега, что влияет на допустимые нагрузки.

Многие не знают, какую толщину поликарбоната лучше выбрать для строительства теплицы и как достичь оптимальных параметров. Специальные расчеты не требуются, достаточно учитывать вышеописанные требования и характеристики материала. Для того чтобы создать максимально прочную конструкцию, используйте металлический профиль. Также важно правильно зафиксировать пластик к каркасу.

Камеры внутри поликарбоната

Чтобы правильно выбрать поликарбонат для теплицы, необходимо учитывать его плотность. Важно помнить, что панели производятся с различными формами сотов:

- Однокамерные. Они являются стандартными, а толщина этих панелей варьируется от 4 до 10 мм. Радиус изгиба составляет от 700 до 1750 мм.

- Двухкамерные. Эти панели также относятся к стандартным и имеют единую толщину – 16 мм. Радиус изгиба достигает 2700 мм.

Двухкамерный поликарбонат значительно эффективнее удерживает тепло, он прочен и долговечен. Однако его большая толщина подразумевает необходимость создания крепкой конструкции, которая сможет выдержать его вес. При этом такой поликарбонат хуже пропускает естественный свет. Источник polikarbonates.com

- Усиленные. Эти панели более прочные, их толщина составляет 4-6 мм, а радиус изгиба минимален – от 910 до 1400 мм.

- Четырехкамерные. Самые надежные из группы, их толщина достигает 25 мм, а изгиб может составлять до 4400 мм.

Чтобы выбрать оптимальную толщину поликарбоната для теплицы, необходимо учитывать несколько факторов, о которых упоминалось ранее. Важно обращать внимание на вес конструкции, уровень снегового покрова, размер теплицы и силу ветра.

Не забывайте, что внутренние перегородки поликарбонатных листов могут иметь различные формы, что непосредственно влияет на общие характеристики прочности и несущей способности материала.

Наибольшее распространение на нашем рынке получили прямоугольные соты. Они обладают минимальными показателями несущей способности, но обеспечивают отличную светопропускную способность, поэтому их лучше применять в местах, где не планируется использование искусственного освещения.

Квадратные соты повышают прочность конструкции и считаются оптимальным вариантом для теплиц с умеренной нагрузкой.

Шестиугольные соты предлагают максимальную прочность, однако значительно снижают уровень прозрачности, из-за чего используются реже. Листы такого типа требуют дополнительного освещения для эффективной работы.

Наивысшую прочность могут гарантировать лишь шестиугольные листы поликарбоната, однако при этом они гораздо хуже пропускают естественное освещение. Источник safplast.ru

Цвет, защитная пленка и «LIGHT»

Выбирая поликарбонат для теплицы, важно остановиться на подходящем цвете панелей. На рынке представлено множество вариантов. Оптимальным решением при создании теплиц является применение только прозрачного материала. Он обеспечивает естественное солнечное освещение, что позволяет избежать расходов на искусственное освещение, что, в свою очередь, экономит деньги. Окрасочный пластик не пропускает необходимое количество света. Это может привести к значительному снижению урожайности и увеличению потребности в установке осветительных приборов.

Описание видео

В видео показан пример правильной установки теплицы из сотового поликарбоната:

- Купольные и арочные сооружения имеют свойство не накапливать снег на крыше, что приводит к минимальной нагрузке зимой. Тем не менее, использование очень тонкого пластика считается нецелесообразным, так как при резких изменениях температуры и оттепели на панелях может образовываться корка льда, что в свою очередь приводит к значительному накоплению снега.

- Специалисты считают оптимальным использованием листы толщиной 6 мм для парников, которые планируется использовать с весны до осени. Для зимних конструкций рекомендуется использовать пластик толщиной до 10 мм.

- Один из распространенных вариантов толщины пластика составляет 4 мм — этот материал отличается легкостью и доступной ценой. Однако специалисты не рекомендуют использовать его в качестве сезонного решения, так как даже минимальный шаг обрешетки не сможет гарантировать защиту от деформации. При использовании этого материала потребуется значительно укреплять каркас, что увеличивает стоимость конструкции. Частая обрешетка создает больше теневых участков и снижает урожайность, что является значительным недостатком для крупных теплиц.

Обратите внимание на указанные и другие важные аспекты, чтобы ваша теплица служила долго и приносила хороший урожай.

Некорректный выбор материалов, ошибки в расчетах конструкции и нужного количества элементов теплицы могут привести к ее разрушению из-за сильного ветра или накопившегося снега на крыше. Источник i.ytimg.com

Популярные производители

При выборе поликарбоната важно внимательно рассматривать характеристики продукции. Вопрос о том, какой производитель поликарбоната для теплицы лучший, не так уж сложен, однако стоит избегать экономии. Цена часто отражает качество изделия.

На рынке можно найти следующие марки:

- ITALON – недорогая продукция из Китая, качество средней категории, гарантия на пластик составляет пять лет.

- Vizor – ранее производство находилось в Китае, сейчас завод переехал в Чехию; продукция имеет разумную цену и среднее качество, гарантируемое на пять лет.

- Plastilux – ещё одна китайская компания, предлагающая пластиковые панели под брендом Sunnex; данный материал считается доступным, а гарантия на панели составляет восемь лет.

- Safplast Innovative – российский производитель, выпускающий панели под маркой Novattro с гарантией до четырнадцати лет.

- Carboglass – это крупная российская компания, предлагающая 15-летнюю гарантию на свою продукцию из пластика. Она стоит дешевле, чем зарубежные аналоги, но дороже, чем Novattro.

- Полигаль – это совместное предприятие Израиля и России, предлагающее недорогой и долговечный поликарбонат.

Продукция компании «Полигаль» зарекомендовала себя с хорошей стороны. Этот качественный пластик отличается высокой прочностью и долговечностью, и прекрасно подходит для создания различных конструкций, таких как теплицы, беседки, навесы и другие сооружения. Источник images.ua.prom.st

- Dow Chemical – американская компания, производящая продукты под брендами Magnum ABC и Calibre. Эти изделия отличаются весьма высоким качеством, долговечностью, отличной геометрией и доступной ценой, однако в нашем регионе их представлено немного.

- Teijin Limited – японская компания, которая постоянно работает над совершенствованием и производит надежные, высококачественные изделия, однако на нашем рынке её продукция представлена весьма ограниченно.

- Samyang – корейский бренд, отличающийся высоким качеством своей продукции, производимый под маркой Trirex. Это обеспечивает привлекательную цену, что делает его популярным выбором среди отечественных потребителей.

- Sabic Innovative Plastics – производитель, расположенный в Саудовской Аравии, выпускающий несколько серий продукции под брендом Lexan. Компания активно занимается разработкой новых продуктов и расширением ассортимента.

- Bayer Material Science – немецкий производитель, предлагающий товары под маркой Makrolon. В процессе разработки используются передовые технологии, благодаря чему материал отличается высоким качеством, но имеет достаточно высокую стоимость.