Неориентированные стекловолокна содержат короткие волокна в качестве наполнителя, что позволяет прессовать детали сложной формы и добавлять металлическое усиление. В результате образуется материал с изотропными прочностными характеристиками, которые значительно превосходят таким образом, что деталям присваиваются качества, недоступные порошковым или даже волокнистым аналогам.

Полимерные композиционные материалы

Полимерные композиты — это обширный термин, относящийся к двум- или многокомпонентным материалам, состоящим из макромолекулярных соединений (пластиков), армированных различными наполнителями. В таких композитах матрица выполняет функцию связующего, а добавки обеспечивают требуемые физические характеристики, такие как прочность, лёгкость, устойчивость к воздействию различных химических веществ и улучшенные механические свойства. Свойства полимерных композитов сравнимы с характеристиками традиционных композитов, а в большинстве случаев они превосходят их. При этом вес таких материалов значительно снижён, что открывает широкие возможности для их применения в самых различных сферах — от декоративных изделий до продукций аэрокосмической отрасли.

Компания Unitrade предлагает широкий ассортимент полимеров на нефтяной основе и многие другие решения. Ниже представлено несколько вариантов полимерных композиционных материалов, которые сейчас доступны на мировом химическом рынке, с кратким описанием их специфики.

Структура композитных материалов

Композитные материалы состоят из двух главных компонентов — матрицы и наполнителя. Благодаря современным технологиям разработки, новые композиты показывают результаты прочности и механических характеристик, которые способны значительно превзойти традиционные материалы. Кроме того, композиты выгодно выделяются на фоне лёгких аналогов по своим эксплуатационным свойствам.

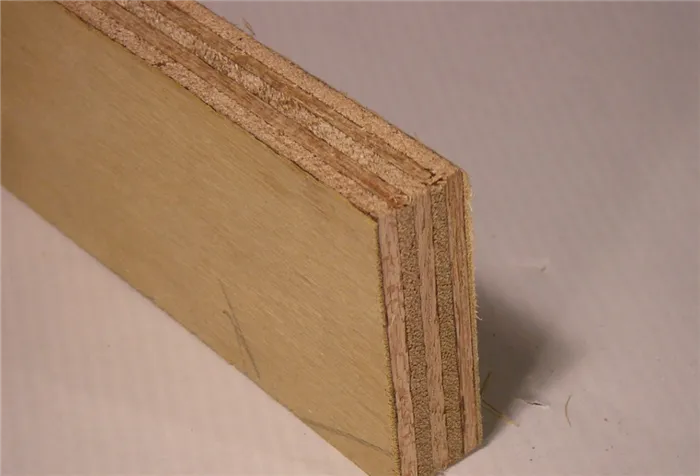

Ярким примером композитных материалов служит фанера, которая состоит из многослойных деревянных листов, склеенных между собой, что повышает её прочность и устойчивость к воздействию влаги.

Композиты можно классифицировать на несколько групп в зависимости от их структуры:

- Волокнистые композиты, состоящие из армируются волокон или нитевидных кристаллов.

- Композиты, усиливающие прочность матрицы.

- Усиленные композиты с частицами наполнителя различного размера.

- Нанокомпозиты, в которых используются наночастицы в качестве наполнителя.

Волокнистые композиты основываются на армировании волокнами или кристаллическими нитями; в качестве примера можно привести кирпич, сделанный на основе соломы. Даже небольшое добавление материала-наполнителя может привести к приобретению композитом уникальных свойств. Например, добавление проводящих волокон может наделить материал электропроводностью.

Когда сам композит имеет слоистую структуру, матрица и наполнитель располагаются между слоями, что обеспечивает дополнительные механические преимущества. Примером является стекло, покрытое многослойной полимерной пленкой.

Существуют композиты, в которых матрица и наполнитель представлены частицами различного размера:

- Армированные материалы — с размером частиц от 20-25% и более 1 микрона,

- Материалы, усиленные дисперсией, имеют 1-15% частицы в диапазоне 0,01-0,1 микрон,

- Нанокомпозитные материалы содержат частицы размером от 10 до 100 нанометров.

Полимерные композитные материалы

Полимерные композиты (ПКМ) основываются на полимерной матрице и являются наиболее распространённым типом композитных материалов. Их внедрение позволило значительно снизить вес многих изделий и улучшить их функциональные характеристики. Например, применение ПКМ в конструкции искусственных спутников Земли способствовало значительному уменьшению их веса, что привело к экономии до 1000 долларов на каждые 1 килограмм.

Стеклопластики

Стеклопластики представляют собой полимерные композиты, армированные стекловолокном. Стекловолокно получают путём формования неорганического стеклянного материала под воздействием высокой температуры. В качестве матриц используются феноловые смолы, эпоксидные смолы или термопластичные полимеры, что позволяет добиться интересных комбинаций характеристик.

Ключевые свойства стеклопластиков включают: проницаемость радиоволн, высокая прочность, высокая изоляция от электричества и низкая теплопроводность. Эти материалы являются недорогими, доступными и применяются во множестве областей, включая производствo бытовых приборов, судостроение, строительство и изготовление спортивного оборудования.

Углепластики

Углепластики — это композиты, в которых наполнителем выступают углеродные волокна, которые могут быть как натурального, так и искусственного происхождения. Матрица в этом случае также может быть выполнена из термореактивных или термопластичных полимеров.

Преимущества углепластиков заключаются в их низкой плотности, высоком модуле упругости, малом весе, но при этом высокой прочности, а также неплохой электропроводности. Эти материалы находят широкое применение в аэрокосмической, автомобильной и ракетной отраслях, а также в производстве аэрокосмического оборудования, спортивных изделий и медицинских протезов.

Боропластики

Боропластики изготавливаются на основе термореактивного полимера в сочетании с борными волокнами или борными оплетками. Борные волокна обладают большей прочностью на сжатие по сравнению с другими материалами, что позволяет создавать уникальные свойства, такие как высокая прочность и износостойкость, а также устойчивость к агрессивным условиям. Однако они также имеют высокую хрупкость, что ограничивает область их применения.

Композитные материалы с металлической матрицей

Металломатричные материалы, как следует из названия, используют металл в качестве матрицы. Это может быть никель, алюминий или медь. При этом важно также указать материал наполнителя и волокна, используемые в композите. Ключевым требованием для выбора наполнителя является то, чтобы он не растворялся в матрице. Включение металлических наполнителей в матрицу придаёт материалу новые эксплуатационные характеристики, такие как повышенная жаропрочность и прочность. Например, алюминий без нагрузки может использоваться при температурах до 250-300 °C, однако если он армирован борными волокнами, его температурный диапазон эксплуатации значительно увеличивается — до 450-500 °C.

Композитные материалы на основе керамики

Не все виды волокон подходят для получения керамических композитов, но использование некоторых из них может значительно повысить прочность конечного продукта. Например, добавление металлических волокон может не только повысить прочность на разрыв, но и улучшить термостойкость. Также внедрение дисперсных металлических добавок в качестве частиц наполнителей позволяет создавать керметы, которые обладают повышенной теплопроводностью и стойкостью к термическим ударам.

Эти материалы часто находят применение в производстве компонентов для электропечей, газовых турбин, ракет и реактивных самолётов, а также инструментов для резки.

Композиты представляют собой усовершенствованные соединения, которые можно сравнить с парой валенок, обеспечивающей тепло и защиту от влаги.

При создании дисперсно-наполненных композитов важно учитывать такие параметры наполнителя, как форма частиц, их размер, удельная поверхность, пористость, плотность, максимальная объемная доля и прочность.

Композитная история

Когда мы слышим слово «композит», многие из нас, как правило, представляют что-то современное и технологичное: например, покрытие космического корабля, детали нового самолета или, в крайнем случае, композитные пломбы или зубные коронки. Однако стоит отметить, что композиты существуют уже несколько тысяч лет, начиная с прошлых цивилизаций, например, Древнего Египта. В данной статье представлены история развития композитов на протяжении веков, их применение в современном мире и перспективы будущего.

Композиты состоят из различных волокон или кристаллов, которые заполняют основную матрицу, которой может быть полимер, дерево, керамика или металл. На сегодняшний день наиболее распространёнными являются композиты с полимерной матрицей.

Пластик, как один из важнейших инновационных материалов XX века, обладает множеством преимуществ, однако его хрупкость являлась значительным недостатком. Инженеры нашли решение, армируя пластик, аналогично строительному железобетону. Это нововведение дало старт производству пластиков, усиленных углеродными и стекловолокнами, которые считаются типичными представителями термина «композиты».

Использование стеклопластиков, то есть пластиков, армированных стекловолокном и наполняемых расплавленным неорганическим стеклом, началось в середине XX века, особенно в оборонной области, где они использовались для создания корпусов антенн. На сегодняшний день стеклопластики нашли широкое применение в строительстве, судостроении, радиоэлектронике, а также в производствах бытовых товаров, таких как оконные рамы и тому подобное.

Пластики, армированные углеродными волокнами, представляют собой полимерные композиты, использующие углеродные волокна в качестве наполнителя. Их основные преимущества заключаются в лёгкости и высокой прочности. Такие пластиковые изделия весят в пять раз меньше стали и примерно в два раза легче алюминия. Бытует мнение, что существуют также пластиковые композиты, которые могут выдерживать температуры до 3000 °C длительное время, что сделало их идеальными для создания высокотемпературных компонентов ракет и самолётов, например, тормозных колодок для высокоскоростных самолётов и многоразовых космических шаттлов.

Композиты в небе и на земле

История развития композитов активно связана с достижениями в области космических путешествий, стимулом для которого стала необходимость создания новых материалов. Лидирующим предприятием в этой области является научно-производственное объединение «Технология» в Обнинске. Первые композитные материалы, разработанные в Обнинске, были испытаны на прочность на планете Венера в 1980-х годах и использованы в одномименном советском космическом аппарате. Вскоре после этого «Технология» приступила к сотрудничеству в рамках одного из крупнейших космических проектов страны — разработке многоразового космического корабля «Буран», который должен был выдерживать температуру 1500 градусов Цельсия при входе в атмосферу. Специалисты «Технологии» разработали уникальную керамическую плитку для обшивки. Для «Бурана», который осуществил свой полёт в 1988 году, было произведено почти 40 тысяч таких плиток.

В Обнинске также были разработаны сложные конструкции, например, головная часть ракеты-носителя «Протон». Применение композитных материалов позволило «Протону» сократить вес на почти 1,5 тонны, что привело к значительному экономическому эффекту. В конечном итоге запуск тонны груза на орбиту стоит практически столько же, сколько тонна золота.

На сегодняшний день «Технология» производит много сложных конструкций для космического и авиационного использования. К таким изделиям относятся обтекатели для ракет-носителей, панели для современных спутников и компоненты для как гражданских, так и военных самолётов. Например, композитные конструкции, разрабатываемые для новейшего самолета МС-21, а также двигатели для Sukhoi Superjet 100, создаются на базе их собственного производства.

Однако область применения композитных материалов выходит далеко за пределы аэрокосмической и авиационной индустрии. В 1980-х годах они начали использоваться и в автомобильной промышленности. Победа первого автомобиля, изготовленного из углеродного волокна, на международных автогонках стала заметным рекламным триггером для провозглашения композитов в автомобильной сфере. С тех пор доля композитных материалов в современных автомобилях продолжает расти с каждым годом, а их использование позволяет снизить массу автомобиля примерно на четверть, улучшая тем самым эффективность двигателя и снижая расход топлива.

Благодаря научному прогрессу композитные материалы становятся всё более разнообразными и экономичными. Всего столетие назад алюминий считался таким дорогим металлом, что европейские монархи заказывали короны из него и использовали алюминиевую посуду для сервировки. Однако с развитием технологий его производство стало доступным для массового потребления. Вот так, композитные материалы тоже переживают аналогичный процесс, который может открыть новые технологические возможности для промышленности.

Необходимость в композитных материалах обоснована прежде всего тем, что конечный продукт должен обладать лучшими характеристиками по сравнению с компонентами, из которых он изготовлен. В противном случае применение такого материала нецелесообразно.

Боропластик

Боропластик — это композитный материал на основе полимеров, обладающий борными волокнами, уложенными в полимерную матрицу, представляющую собой термореактивное вещество. Волокна могут быть одиночными или скрученными, что приводит к созданию исключительно прочного и жесткого материала. Пластмассы, армированные бором, выделяются своей химической стойкостью и устойчивостью к давлению, но при этом являются крайне хрупкими при разрушении. Обработка борных волокон затруднительна, что делает окончательный борный ПКМ значительной статьёй расхода, так как цена колеблется в сотнях долларов за фунт, не учитывая стоимость матрицы. Кроме того, этот композит требует использования дорогих катализаторов, а рабочая температура заметно ограничена.

Полимерные композиционные продукты, основанные на распространённых и известных органических волокнах, таких как ткань, пряжа или бумага, с применением эпоксидных или фенольных смол также имеют место в производстве. Они, как правило, не содержат более одной трети массы или объема армирующих волокон. Производство органопластиков осуществляется довольно просто: используемые матричные материалы стоят недорого, а волокна могут быть получены из отходов производства. В результате получается очень прочный материал. Кевлар, гордость компании DuPont, представляет собой органопластик на основе амидных композитных полимеров, хотя амидные волокна в органопластике всё ещё несколько дороже, чем обычные волокна классов эпоксидной смолы.

Полимеры порошкового наполнителя

Полимеры порошкового наполнителя также обладают большой историей. В начале XX века Лео Бакеланд запатентовал бакелит, первый материал, изготовленный на основе фенолформальдегидной смолы. Однако, фенолформальдегидные смолы, хоть и легкие, имеют весьма высокую хрупкость; при добавлении древесной муки они становятся более легкими и жёсткими. Бакелит был идеальным материалом для литья. Поскольку из него производили широкий ассортимент товаров, таких как рычаги переключения передач для автомобилей и телефонов, он получил широкое распространение. Бакелит в XIX веке был наиболее востребованным композитным материалом, став конкурентом эбониту, однако вскоре его вытеснили другие виды полимерных композитов.

Сегодня область порошкообразных наполнителей охватывает практически все неорганические вещества, которые используются в сочетании с ПВХ и другими низкополимерными полимерами на освободившихся рынках ПКМ. Материалы такие как каолин, мел и известняк стали доступны практически для всех бытовых приборов благодаря их низкой стоимости и почти неисчерпаемым источникам сырья. В то же время разработка комбинирования порошка с матрицей может обеспечить необходимую прочность, эластичность и термостойкость для различных целей.

Таким образом, одним из способов применения ранее упомянутых материалов стало производство плотных тканей, например, из льна или льняного волокна, которые сначала заливаются фенолформальдегидной смолой, а затем горячим прессованием превращаются в панели. Одним из подобных ПКМ является «Линкруста», ставшая известной благодаря облицовке старых пригородных поездов и вагонов. Однако ранние ПКМ-панели отличались высокой воспламеняемостью и выделением токсичного дыма. Эта проблема была решена путём отступления от фенолформальдегида в пользу менее токсичных матриц и разработки новых типов панелей. В результате «Unitrade» предлагает широкий ассортимент доступных ПКМ для удовлетворения различных технических запросов и бюджетов. Закупка композитов всегда открывает новые горизонты в отношении улучшения физических свойств, химической устойчивости и долговечности конечных материалов.

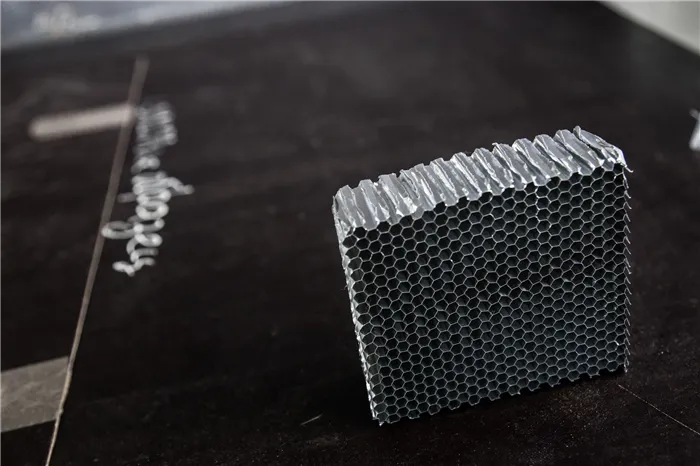

3D-материалы могут производиться в разнообразных формах, таких как блоки или цилиндры. Объемные сетки обеспечивают большую прочность на растяжение и сдвиг по сравнению с многониточными вариантами. Четырехниточная система изготавливается путём разделения армирующего материала по диагоналям куба, что обеспечивает балансировку и повышенную жесткость по основных плоскостях.

Область применения

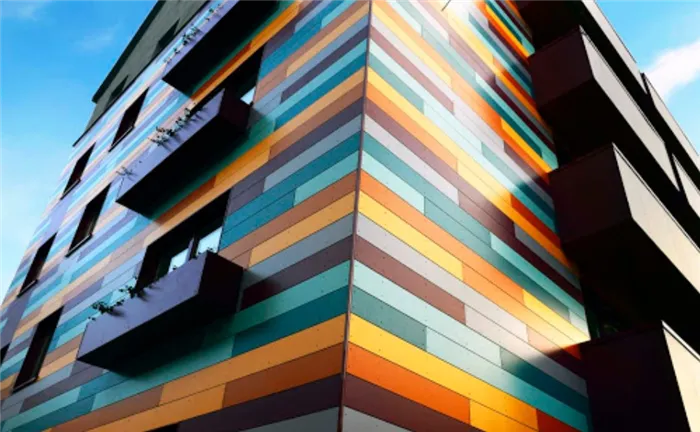

Одним из наиболее распространённых применений композитных панелей является создание вентилируемых фасадов навесного типа.

Композитные панели широко используются при строительстве и реконструкции зданий.

Рисунок 3. Применение композитных материалов при строительстве уникальных зданий.

Композитные панели используются для создания различных конструкций и сооружений:

- Отделка лоджий и балконов, установка кровельных конструкций и систем водостока,

- Создание вывесок, информационных и выставочных стендов, конструкций для наружной рекламы,

- Дизайн столбов, вывесок, малых архитектурных форм в общественном пространстве,

- Проектирование внутренних стен, колонн, крыш,

- Меблирование офисных перегородок, специальной мебели,

- Футеровка холодильных камер и авторефрижераторов,

- Строительство автозаправочных станций, киосков и других уникальных объектов.

Композитные панели активно применяются в проектировании современных зданий и сооружений. Их можно легко имитировать под кирпич и натуральные камни, зеркальные поверхности и металлы.

Рисунок 4. Фасад торгового центра из композитных панелей.

Не рекомендуется использовать композитные панели в детских садах, учебных заведениях и учреждениях здравоохранения.

Особенности выбора

Чтобы собрать композитные конструкции самостоятельно, рекомендуется приобретать материал в комплекте с необходимыми скобами, направляющими профилями, крепёжом и другими вспомогательными элементами.

Качество панелей является определяющим для надёжности монтажа и долговечности конструкции.

При выборе композитных панелей стоит обращать внимание на следующие аспекты:

- На внутренней стороне панели обязательно должна находиться информация о дате производства, номер партии, производственный код и тип панели.

- Каждая партия композитных материалов должна сопровождаться технической документацией, подтверждающей их качество и огнестойкость.

- При получении изделия следует проверить целостность защитной пленки, её состояние, а также наличие любых дефектов, вмятин и царапин, так как легковоспламеняющиеся панели не могут использоваться в строительстве жилых и общественных зданий.

Защитная пленка служит указателем ориентации на фасаде для предотвращения цветовых различий при установке.

Рисунок 5. Идентификация материала на защитной пленке.

Технология монтажа навесных вентилируемых фасадов

Навесные вентилируемые фасады становятся всё более популярными как для общественных, так и для индивидуальных жилых зданий.

Процесс их установки основывается на современных технологиях и может выполняться на любых вариантах стен, будь то кирпичные, газобетонные, железобетонные или деревянные.

Конструкция вентилируемого фасада включает в себя:

- Облицовку кассеты, выполненной из композитного материала,

- Стальную подсистему,

- Изоляцию, а также пароизоляцию и ветрозащитные материалы.

Между изоляцией и облицовкой фасада оставляется воздушный зазор.

Благодаря созданию воздушной прослойки, работающей как дымоход, конденсирующаяся влага под облицовкой удаляется при помощи восходящего потока воздуха в атмосферу.

Кроме того, воздушный зазор обеспечивает дополнительную теплоизоляцию, компенсируя тепловые изменения, что значительно уменьшает вероятность преждевременного разрушения несущих и ограждающих конструкций здания.

Стекло может применяться как в матовых, так и в тёмных оттенках, тогда как поликарбонат доступен в большом ассортименте цветов, включая опаловый, бронзовый, бирюзовый, синий и оранжевый.

| Композитные панели | Размеры | Цена за лист |

| Золотое зеркало ALTEC (RAL 0007) al 0,21 | 1500x4000x3 | 10352 руб. |

| ALTEC металлический графит (RAL 0009) al 0,21 | 1500x4000x3 | 4500 руб. |

| ALTEC шампань металлик (RAL 0004) al 0,21 | 1500x4000x3 | 4500 руб. |

| ALTEC бронзовый металлик (RAL 0002) al 0,21 | 1500x4000x3 | 4500 руб. |

| ALTEC золотой металлик (RAL 0003) al 0,21 | 1500x4000x3 | 4500 руб. |

| ALTEC золотой металлик (RAL 0007) al 0,3 | 1220x4000x3 | 9760 руб. |

| Зеркало ALTEC серебро (RAL 0007) al 0,3 | 1220x4000x3 | 9760 руб. |

| ALTEC металлический графит (RAL 0009) al 0,3 | 1220x4000x3 | 5002 руб. |

| ALTEC шампань металлик (RAL 0004) al 0,3 | 1220x4000x3 | 5002 руб. |

| ALTEC бронзовый металлик (RAL 0002) al 0,3 | 1220x4000x3 | 5002 руб. |

Весь ассортимент >>>

Процесс строителього монтажа навесных вентилируемых фасадов представляется следующим образом:

- Вертикальную разметку фасада выполняют с использованием лазерной рулетки, измерительных стержней и рулеток. Отмеченные точки соединяются горизонтальными и вертикальными линиями при помощи цветной нити.

- На местах крепления кронштейнов просверливаются отверстия и устанавливаются дюбели.

- Устанавливаются опоры, состоящие из неподвижного элемента и регулируемой скользящей вставки, которая фиксируется на нужной высоте с помощью отвесов. Расстояние между опорами должно составлять 40-55 см по вертикали. Расстояние между направляющими должно зависеть от габаритов составных коробов.

- Плиты из минеральной ваты, пенопласта или полистирола крепятся к опорам каркаса. В месте крепления изоляции к продолжению опоры при этом производятся поперечные надрезы в плите. Изоляция должна прикрепляться к стене по центру и в углах с помощью клея.

- На поверхность изоляции накладывается паро- и ветрозащитная фасадная мембрана с нахлестом в 10-15 см между плитами. Все слои фиксируются на стене дюбелями.

- Для крепления композитных панелей U-образные вертикальные направляющие соединяются с опорами при помощи саморезов или заклепок. Вентиляционные элементы вставляются в полости профилей и служат зажимами для фасадных панелей, так как важно, чтобы все конструкции были прочно и надёжно соединены друг с другом.

- Монтаж плиток начинается с нижней части обрешетки, которые выравниваются по горизонтали и фиксируются в верхних углах с помощью саморезов. Следующие плитки прикрепляются аналогичным образом с интервалами по 10-12 мм.

Для улучшения эксплуатационных характеристик алюминия и магния, а также их сплавов, используются борные волокна и волокна из тугоплавких соединений, таких как карбиды, нитриды, бориды и оксиды. В качестве усилителей часто применяется высокопрочная стальная проволока.

Что такое ламинат?

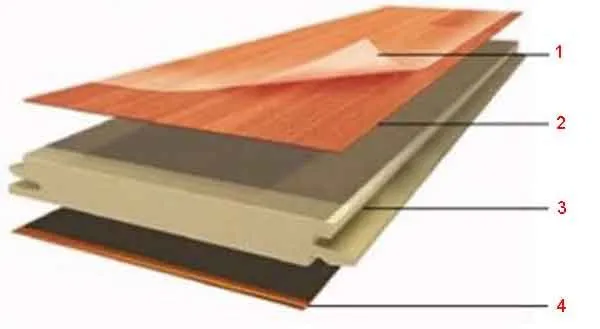

Ламинат — это композитный материал, созданный путём наклеивания слоев двух или более других материалов с помощью различных клеевых соединений. Это определение делает ламинат очевидным примером композитов, даже несмотря на то, что технология склеивания не является такой же, как в других композитах (матрица).

Важно отметить, что ламинат состоит не только из нескольких отдельных слоев материала, но и все компоненты ламината прочно скреплены между собой, что превращает их в единый композит. Клей и разнообразные клеи являются важными компонентами, которые обеспечивают надежное соединение.

Структура обычного ламината включает: 1 — износостойкий и эластичный верхний слой; 2 — декоративный слой с высоким разрешением; 3 — влагостойкая сердцевина HDF, изготовленная из натуральных древесных волокон; 4 — выравнивающая плита, обработанная смолой.

Наличие ламинированного пола объясняется просто. Бумага, древесина и стекло, как природные материалы, не обладают должной прочностью и долговечностью.

Например, бумага легко подвержена воздействию воды, а печатать на пластике довольно сложно. Вместо этого, можно напечатать на бумаге и затем защитить её, покрыв пластиком. Многослойный композитный материал приобретает новые свойства, повышая свою устойчивость к механическим повреждениям.

Примеры использования ламинирования

Примеры, иллюстрирующие вышеуказанное, можно найти практически повсюду. Рассмотрим несколько из простых примеров:

Ламинированная древесина

Полы, выполненные из натурального дерева, особенно популярны и служат хорошим примером долговечности. Следует проводить различия между обычным паркетом и ламинированным полом. В отличие от обычного паркетного покрытия, ламинированный пол, как правило, состоит из четырех слоев:

- Тонкий прозрачный пластиковый слой, защищающий от пятен и царапин.

- Тонкая древесина или бумага с изображением натурального дерева, добавляющая эстетическую ценность.

- Основная масса сделана из менее качественных древесноволокнистых плит, которые могут снижать затраты.

- Твёрдый картон, устойчивый к влаге и деформации.

Многие недорогие мебельные изделия, которые выглядят как деревянные, также являются ламинированными, так как изготавливаются из низкокачественных древесных материалов, таких как ДСП или ДВП, и покрываются тонким слоем шпона, пластика или бумаги для улучшения внешнего вида. Один из самых больших недостатков ламинированных полов заключается в том, что они не водо- и влагостойкие.

Ламинированное стекло

Пуленепробиваемые типы стекол, а также стандартные стекла в производстве часто представляют собой тяжёлые ламинаты, состоящие из нескольких слоев как из стекла, так и из пластика. Внешние стеклянные слои обеспечивают защиту от атмосферных условий и механических повреждений, тогда как внутренние слои пластика обеспечивают прочность и определённую гибкость, чтобы предотвратить разрушение. Ламинирование стекла пластиком также используется для получения композитных материалов, таких как стекло, армированное пластиком.

Тканевые ламинированные материалы

Многочисленные модели обуви и верхней одежды часто изготавливаются из многослойных материалов. Например, типичный дождевик может содержать водонепроницаемую мембрану, внедрённую между жестким внешним слоем и мягким внутренним слоем для Долговечности. В некоторых случаях мембрана приклеивается непосредственно к внутренним и внешним слоям, что делает рынок производства высококачественной одежды очень конкурентоспособным.

Бумажные ламинированные материалы

Портативные ламинаторы находят широкое применение как в домашних, так и в коммерческих условиях. Эти устройства позволяют покрывать листы бумаги, карты или фотографии тонким, но прочным пластиковым слоем, обеспечивая защиту. Для этого необходимо лишь купить пакет специальных пластиковых «пакетов», поместить в них нужный предмет и пропустить через машину.

При изготовлении ламината устройство нагревает пластик, прижимает его к нужным материалам, соединяя всё в одно целое, создавая тем самым влагозащитный и прочный многослойный композит. Удостоверения личности и кредитные карты также часто ламинируются, благодаря чему они могут служить долгие годы без значительных повреждений.

КРАТКИЙ БРИФИНГ

Z-Sila — это платформа, предоставляющая публикации интересных и полезных материалов, охватывающих различные аспекты современного общества. Это могут быть новости о технологиях, исследованиях, экспериментах и многом другом, создавая содержание по разнообразным мультидисциплинарным темам.

Использование дисперсных металлических добавок в качестве компонентов наполнителя позволяет производить керметы — материалы, обладающие повышенной теплопроводностью и стойкостью к тепловым ударам.

Области применения композитных материалов практически не ограничены. Они востребованы в авиации для высоконагруженных частей самолетов (обшивка, стойки, ребра, панели и т.д.) и в двигателях (лопатки компрессоров и турбин). Также они имеют широкое применение в аэрокосмической сфере для изолирующих модулей, подверженных тепловым нагрузкам, для создания элементов жесткости, панелей. В автомобильной отрасли композиты используют для кузовов, рессор, рам, деталей кузова, бамперов и т.д., а также в горнодобывающей промышленности (буровые инструменты, комбинированные части и прочее), в строительстве (конструкции мостов, элементы высотных зданий) и многих других секторах экономики.

Использование композитов позволяет совершать значительные качественные скачки в повышении энергоэффективности двигателей, энергетического и транспортного оборудования, что ведёт к снижению веса машин и повышению их производительности.

Технология получения полуфабрикатов и изделий из композиционных материалов хорошо проработана.

Композиты с неметаллической матрицей, такие как полимерные углеродные волокна, активно используются в судостроении и автомобилестроении, например, для производства кузовов гоночных автомобилей, шасси, пропеллеров. Кроме того, изготавливают подшипники, плиты, спортивные товары и компьютерные компоненты. Высокоплотные углеродные волокна также находят применение в авиационной отрасли, химической промышленности, рентгеновском оборудовании и др.

Продукция «Бороволокнит» активно используется в аэрокосмической сфере для производств профилей, панелей, роторных систем и лопастей компрессоров.

Органоволокна находят применение как в качестве теплоизоляционных, так и конструкционных материалов в электрорадиопромышленности, аэрокосмической и автомобильной отраслях, где из них изготавливают трубы, контейнеры для химических реагентов, чехлы и многое другое.