Переработанный полипропилен является менее дорогим вариантом по сравнению с «первичным» полипропиленом, однако его ключевые характеристики практически не отличаются. Это способствует экономической целесообразности производства, и в результате в современной промышленности ни одно изделие не создается абсолютно из нового или переработанного сырья.

В промышленном производстве изотактического полипропилена используется стереоспецифическая полимеризация пропилена с применением комбинированного катализатора Чиглера-Натта. Тепловой эффект, возникающий в процессе полимеризации пропилена, составляет приблизительно 58,7 кДж/моль или 1385 кДж/кг, что в 2,4 раза меньше по сравнению с полимеризацией этилена. Это позволяет эффективно отводить тепло полимеризации с помощью системы водяного охлаждения, исключая необходимость в специальных методах терморегуляции, таких как кипение растворителя и циркуляция газа. Полимеризацию обычно осуществляют в средних растворителях, преимущественно в жидких углеводородах, таких как бензин, н-гептан и уайт-спирит.

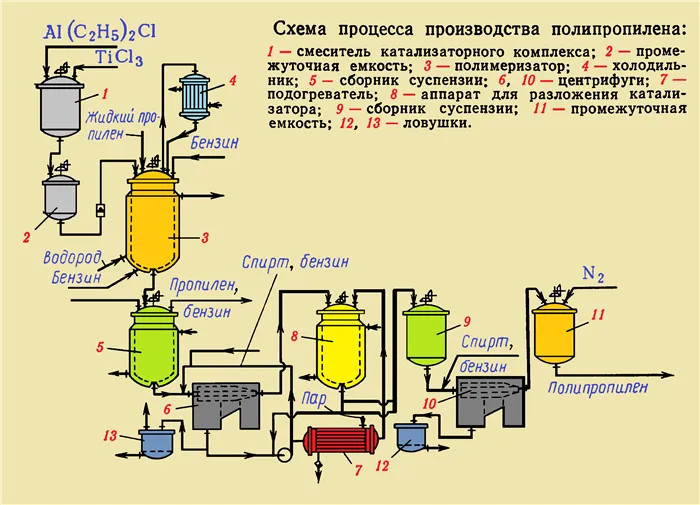

Технологический процесс производства полипропилена (см. рис. 1) включает следующие этапы:

- Подготовка каталитического комплекса

- Процесс полимеризации пропилена

- Удаление непрореагировавших мономеров

- разрушение каталитического комплекса, при этом

- промывание полимеров.

- Компрессия растворителя

- Сушка полимеров.

- Обработка из полипропилена.

- Восстановление растворителя.

Каталитические комплексы создаются посредством смешивания 5%-ного раствора диэтилхлорида алюминия в бензоле с трихлоридом титана в специальном смесителе 1. Полученная суспензия катализатора направляется в промежуточный резервуар 2, откуда она распределяется в полимеризатор 3. Полимеризатор представляет собой установку объемом 25 м³, оборудованную якорной мешалкой, системой нагрева и охлаждения, холодильником, комплексом катализаторов, а также бензином и водородом.

Продолжительность реакции при температуре 70°C и давлении 1,0 МПа составляет примерно 6 часов. Коэффициент конверсии достигнут на уровне 98%.

Соотношения материалов (w/w) следующие.

Полимер в форме суспензии из полимеризатора поступает в коллектор 5, где под воздействием перепада давления непрореагировавший пропилен, растворенный в бензине, расширяется, что приводит к превращению суспензии в полимер в соотношении: бензин = 1:10 (w/w%) с добавлением бензина.

Обработанная суспензия подвергается обработке раствором изопропилового спирта, растворенного в бензоле (до 25% по массе), в специальной центрифуге.

Остатки катализатора разлагаются в аппарате при энергичном перемешивании суспензии с фугатом – раствором изопропилового спирта в бензоле, подогретым до 60°C. Полученную суспензию полимера перекачивают через коллектор в центрифугу для промывки и уплотнения, а затем помещают в контейнер, откуда она сушится, гранулируется и упаковывается.

Непреобразованный пропилен, растворитель, моющее средство и азот подлежат регенерации и возвращаются в производственный цикл.

Если полипропилен производится путем полимеризации пропан-пропиленовых фракций (30% пропилена и 70% пропана), то в качестве растворителя используется пропан. Полимеризационный процесс осуществляется в мономерных блоках с добавлением избытка пропилена и бензина.

Свойства и применение полипропилена

Изотактический полипропилен представляет собой жесткий термопластичный полимер, обладающий температурой плавления в пределах 165-170°C и плотностью от 900 до 910 кг/м³.

К основным физико-механическим характеристикам полипропилена относятся:

- Молекулярная масса: 80,000-200,000

- Растягивающее напряжение при разрыве, МПа: 245-392

- Деформация растяжения при разрушении, %: 200-800

- Прочность на разрыв, кДж/м²: 78,5

- Твердость по Бринеллю, МПа: 59-64

- Термостойкость по методу NIIPP, °C: 160

- Максимальная рабочая температура (без нагрузки), °C: 150

- Температура хрупкости, °C: от -5 до -15

- Водопоглощение за 24 часа, %: 0,01-0,03

- Удельное электрическое сопротивление, Ом·м: 10¹⁴ — 10¹⁵

- Тенденция изменения угла диэлектрических потерь: 0,0002-0,0005

- Диэлектрическая проницаемость при 50 Гц: 2,1-2,3

Полипропилен обладает более высокой термостойкостью по сравнению с полиэтиленом как низкой, так и высокой плотности. Он демонстрирует отличные диэлектрические характеристики, которые сохраняются в широком температурном диапазоне. Благодаря очень низкому уровню водопоглощения, его диэлектрические свойства остаются стабильными даже при длительном контакте с жидкостями.

При комнатной температуре полипропилен не растворим в органических растворителях; однако, при повышении температуры выше 80°C он может растворяться в ароматических углеводородах, таких как бензол и толуол, а также в хлорированных углеводородах. Полипропилен проявляет устойчивость к кислотам и щелочам при высоких температурах, а также к рассолам и минеральным и растительным маслам при температурах свыше 100°C. Процесс старения твердого полипропилена схож с процессом старения полиэтилена.

Полипропилен менее подвержен образованию трещин под воздействием агрессивных химических сред по сравнению с полиэтиленом.

Один из значительных недостатков полипропилена заключается в его ограниченной морозостойкости, которая составляет -30°C. В этом аспекте он уступает полиэтилену. Полипропилен можно подвергать переработке различными методами, применяемыми для термопластиков.

Добавление полиизобутилена в количестве 5-10% к полипропилену способствует улучшению его обрабатываемости, увеличению гибкости, повышению устойчивости к растрескиванию при напряжении и снижению хрупкости при низких температурах.

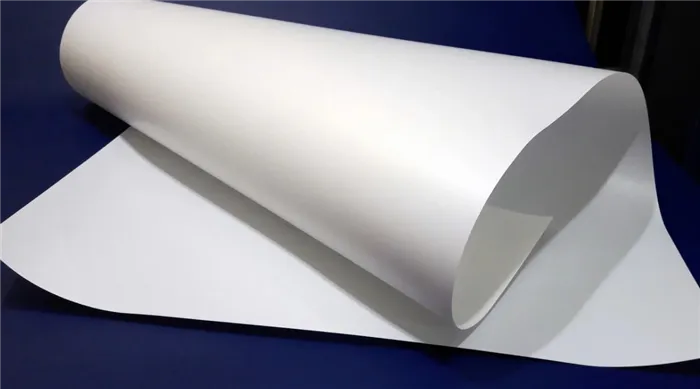

Полипропиленовые пленки обладают прозрачностью, термической стабильностью, высокой прочностью на разрыв и сниженными показателями проницаемости для газов и водяного пара. Кроме того, волокна из полипропилена отличаются долговечностью и подходят для производства технических тканей, используемых для изготовления канатов.

Также полипропилен применяется в производстве пенопласта и других вспененных материалов.

Список литературы: Зубакова Л.Б., Твелика А.С., Даванков А.Б. Синтетические ионообменные материалы. Москва, Химия, 1978. с. 183. Салдадзе К.М., Валова-Копылова В.Д. Ионообменники, образующие комплексы. Москва, Химия, 1980. 256 с. Казанцев Е.Я., Пахолков В.С., Кокошко З.О., Чупакин О.Я. Ионообменные материалы: состав и свойства. Свердловск, Издательство Уральского технического университета, 1969. 149 стр. Самсонов Г.В., Тростянская Е.Б., Элькин Г.Е. Ионообменная адсорбция органических веществ. Л., Наука, 1969. с. 335. Тулупов П.Е. Стабильность ионообменных материалов. Москва, Химия, 1984. 240 с. Полянский И.Г. Катализ с помощью ионообменников. Москва, Химия, 1973. 213 с. Кэссиди Г., Кун К.А. Окислительно-восстановительные полимеры. Москва, Химия, 1967. с. 214. Херниг Р. Ионообменники, образующие хелаты. Москва, Мир, 1971. с. 279. Тремийон Б. Разделение на ионообменных смолах. Москва, Мир, 1967. с. 431. Ласкорин Б.Я., Смирнова Я.М., Гантман М.Я. Ионообменные мембраны и их применение. Москва, Госатомиздат, 1961. с. 162. Егоров Е.В., Новиков П.Д. Влияние ионизирующего излучения на ионообменные материалы. Москва, Атомиздат, 1965. с. 398. Егоров Е.В., Макарова С.Б. Ионный обмен в радиохимии. Москва, Атомиздат, Автор: В. В. Коршак, Академический источник: В. В. Коршак, Технология пластмасс, 1985. Источник.

В качестве стабилизирующих добавок применяются амины (например, дифениламин), а сажа включается в состав полимера в количестве 1-2%.

Технические характеристики

Полипропилен занимает второе место по объему потребления среди материалов в мире, уступая лишь полиэтилену. Важно отметить, что полиэтилен и полипропилен не являются конкурентными полимерами, а напротив, могут взаимодополнять друг друга.

Полипропилен представляет собой белое твердое вещество, полученное в результате полимеризации пропилена. Он относится к классу полиолефинов.

Физические свойства полипропилена

- Полипропилен отличается низкой плотностью, что выделяет его на фоне родственных полимеров с высокой плотностью.

- Это соединение обладает высокой прочностью. Многочисленные испытания подтвердили, что полипропилен способен выдерживать значительные нагрузки.

- Устойчивость к крайним температурам. Данный материал способен выдерживать как высокие, так и низкие температуры до -100 °C, а также резкие изменения температурных условий.

- Температура плавления этого материала колеблется между 160 и 170 °C.

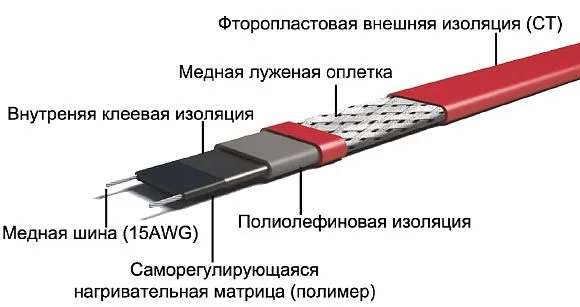

- Высокие диэлектрические характеристики позволяют эффективно применять его в качестве изоляционного материала для электроэнергетики.

- Работа с полипропиленом не вызывает трудностей. Его легко сверлить, пилить и сваривать; он не корродирует под воздействием температур, не подвержен биологическому влиянию и не гниёт.

Полипропилен обладает хорошей устойчивостью к химическим веществам. Он почти не вступает в реакцию с большинством кислот, что делает его популярным выбором в химической промышленности, особенно для использования в вентиляционных системах на химических и производственных предприятиях.

Мощные окислители, такие как азотная кислота, олеиновая кислота и галогены, оказывают значительное влияние на полипропилен. Концентрированная серная кислота и пероксид водорода разрушают этот материал, однако их воздействие происходит только при длительном контакте и при температуре 600 °C.

Многочисленные исследования подтвердили, что полипропилен обладает высокой степенью безопасности как для окружающей среды, так и для здоровья человека. Он не выделяет токсичных веществ в природу и подходит для производства контейнеров для питьевой воды и пищевых продуктов, что исключает риск отравления.

Переработка полипропилена

В настоящее время существует пять основных методов переработки полипропилена: экструзия, выдувное формование, литье под давлением, вспенивание и формование.

Сегодня наиболее распространенными методами переработки являются литье под давлением и экструзия. Эти процессы используются для производства полипропилена в форме экструзии и отливки.

Процесс производства экструдированного полипропилена включает в себя загрузку порошка или гранул полипропилена в камеру, нагреваемую паром. Затем компаунд выдавливается через формировочные отверстия, и по мере выхода из реактора полипропилен затвердевает.

Литой полипропилен создается методом нагревания порошкообразного или коагулированного полипропилена в бескислородной среде. Это превращает его в густую жидкость, которая затем помещается в форму, где происходит процесс затвердевания.