При осуществлении внутренних работ по покраске рекомендуется избегать применения токсичных красок, включая акриловые или эпоксидные составы, хотя они и обладают повышенной долговечностью и лучшим сцеплением с поверхностью.

Типы металлообработки

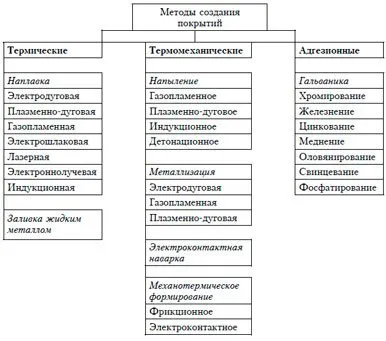

В настоящее время разработаны и активно применяются множество методов для нанесения покрытий. Существует еще ряд технологических возможностей, позволяющих адаптировать эти методы к различным узлам и компонентам. Несмотря на широкое разнообразие способов нанесения, их можно классифицировать на определенные группы в зависимости от типа энергии, используемой для обеспечения надежного сцепления покрытия с металлом детали. В этом контексте можно выделить следующие категории (рис. 1.4):

- термические методы нанесения, которые оказывают сильное тепловое воздействие как на металл изделия, так и на присадочный материал;

- термомеханические методы нанесения, которые объединяют нагрев и механическое воздействие в процессе формирования поверхностного слоя.

Соотношение этих двух энергетических компонентов может значительно изменяться: от преобладания теплового воздействия до выраженного силового.

- адгезионные методы нанесения, в которых взаимодействие вспомогательного материала с поверхностью изделия осуществляется за счет физических и химических процессов адсорбции.

Разная степень энергетического воздействия на металлические заготовки и наполнители во время процесса нанесения покрытия приводит к значительным различиям в геометрических, механических и функциональных характеристиках получаемого слоя.

Термические методы покрытия

Процессы термического покрытия в значительной степени основываются на методах нанесения покрытия на поверхность материала. В ходе обработки металлическая поверхность, создающая слой, подвергается интенсивному нагреву, что приводит к её расплавлению. Одной из ключевых особенностей этих процессов является образование большого количества жидкого металла, возникающего в результате плавления как металлической детали, так и присадочного материала. Образующаяся жидкая фаза активно контактирует с нерасплавленной поверхностью заготовки, что способствует образованию монокристаллической решетки в процессе последующей кристаллизации.

Рисунок 1.4: Классификация методов нанесения покрытий.

Методы нанесения покрытий обеспечивают максимальную прочность соединения сварного шва с верхним слоем и подложкой изделия, достигая уровней прочности, сопоставимых с монолитным металлом. Высокая энергоемкость процессов обработки поверхности приводит к их высокой производительности. Твердое покрытие формирует поверхностные слои, которые могут иметь толщину от 0,5 до 20 мм. Теоретически высота этих слоев не ограничена, однако на практике толщина более 20 мм не применяется.

В то же время, интенсивное тепло, возникающее в процессе обработки поверхности, может вызывать ряд негативных последствий. К этим последствиям относятся:

- неэффективный нагрев деталей из металла, не участвующих в образовании наплавленного слоя, что ограничивает минимальные размеры изделий, способных выдержать процессы наплавления;

- разбавление высоколегированных добавок низколегированным основным металлом, что приводит к утрате необходимых эксплуатационных характеристик;

- образование грубой чешуйчатой поверхности и значительный припуск для дальнейшей механической обработки.

Технологии облицовки различаются в зависимости от применяемых источников тепла. Технологии нанесения дуговых покрытий охватывают широкий спектр методов:

- ручная дуговая наплавка используется для нанесения высоколегированных покрытий на детали сложной формы с толщиной стенки от 3 мм;

- электродуговая наплавка под флюсом применяется для деталей диаметром свыше 50 мм при высоких требованиях к качеству наплавленного материала. Толщина наплавленного слоя колеблется от 2 до 10 мм;

- Электродуговая наплавка в углекислом газе осуществляется на деталях с диаметром от 20 мм, применяемых в самых разных условиях эксплуатации;

- Метод электродуговой наплавки в атмосфере инертных газов используется для нанесения высоколегированных добавок, а также для восстановления компонентов, изготовленных из коррозионно-стойких сталей и цветных металлов. Данный подход позволяет получать слои с значительно улучшенными механическими характеристиками, особенно в отношении ударной вязкости и сопротивления усталости;

- Вибродуговая наплавка предназначена для обработки деталей небольшого размера (с диаметром от 10 мм) и обеспечивает создание слоев небольшой толщины — от 0,5 до 3,0 мм, также в различных условиях работы.

Из-за ограниченной усталостной прочности такие методы не рекомендуется применять для плакировки деталей, испытывающих значительные динамические нагрузки, например, коленчатых валов.

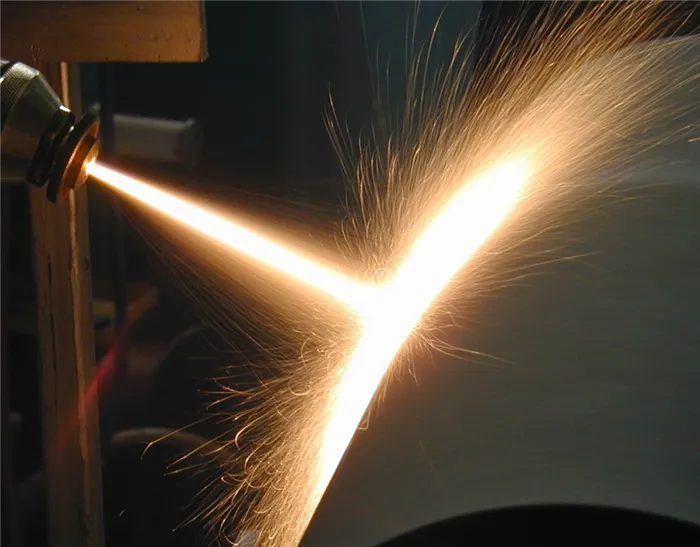

Плазменные покрытия находят применение в ответственных сферах, где предъявляются строгие требования к износостойкости и механической прочности. В данном процессе используются тепло, создаваемое сжатой плазменной дугой, и плазменная струя, что обеспечивает высокую эффективность нанесения.

Термомеханические методы нанесения покрытий комбинируют тепловые и механические воздействия во время формирования слоя. Это позволяет снизить тепловую нагрузку на основной материал и уменьшить содержание основного металла в поверхностном слое. Кроме того, механическая сила помогает удалить газы, образующиеся в процессе формирования, что снижает пористость и способствует улучшению качества обработки поверхности заготовки.

Тем не менее, меньшая теплоотдача в области формирования верхнего слоя ведет к снижению температуры нагрева наполнителя, что негативно сказывается на его адгезии к поверхности заготовки. В результате, для большинства технологий этой категории прочность сцепления поверхностного слоя с основой и внутри основы значительно уступает прочности монолитного металла. Некоторые металлические связи между частицами наполнителя заменяются связями, основанными на адгезивных свойствах. Подготовка поверхности детали становится все более значимой для достижения необходимого качества покрытия.

Технология

Методы напыления обладают низкой тепловой нагрузкой на металлические изделия. Наполняющий материал нагревается до температуры, достаточной для ламинирования, однако не плавится полностью или переходит в жидкое состояние. В таком состоянии частицы наполнительного материала перемещаются с высокой скоростью к поверхности детали, где они под воздействием удара деформируются и формируют слои покрытия. Низкая теплоемкость обрабатываемой детали позволяет наносить покрытия даже на небольшие элементы с тонкими стенками. В этом случае толщина нанесенного слоя варьируется от 0,01 до 3,0 мм. Для процессов напыления характерно получение слоев с высокими показателями твердости и износостойкости, хотя это не приводит к увеличению прочности сечения детали.

Методы напыления классифицируют в зависимости от источника нагрева:

- газопламенное напыление порошковыми материалами (на основе ацетилена или пропан-бутана), используемое для покрытия наружных и внутренних цилиндрических поверхностей неподвижных соединений при умеренных требованиях к прочности связи с основным материалом. В случаях, когда предъявляются повышенные требования к прочностным характеристикам напыленного слоя, применяется дополнительное оплавление;

- плазменное напыление порошковыми материалами, которое позволяет создавать высоколегированные слои на наружных и внутренних цилиндрических, а также плоских поверхностях;

- индукционное напыление, выполняемое с помощью генератора тока высокой частоты, что дает возможность получать покрытия с повышенной плотностью при минимальных потерях легирующих компонентов;

- Детонационное напыление заключается в том, что основным источником энергии для присадочного материала является ударная волна. Это минимизирует влияние тепла при нанесении покрытий, обеспечивая при этом высокую плотность и качество покрытия. Данная технология используется для создания износостойких покрытий с уникальными свойствами.

Технологии минерализации обладают сходными характеристиками с методами напыления, однако воздействие температуры на материал наполнителя в данном случае более выражено. В процессе минерализации наполнитель доводится до жидкого состояния, а затем быстро наносится на поверхность детали в виде капель, которые также нагревают ее до определенной температуры. Это приводит к уменьшению пористости наполнителя и улучшает адгезию между металлом и поверхностью детали, а также внутри слоя. Тем не менее, прочность полученных слоев все равно ниже, чем у сплошного металлического материала.

Какой металл лучше использовать для защиты?

Чтобы защитить железо от коррозии, на протяжении времени применялись разнообразные металлы: свинец, медь, алюминий, никель, хром и другие. Защитная пленка из никеля и хрома не только предотвращала коррозию, но и придавала металлам эстетически привлекательный блеск. Однако даже если защищенные металлы визуально не ржавеют, существует скрытая форма коррозии, уровень которой может значительно возрасти. Интересно, что именно этот процесс стал основой для возникновения нержавеющей стали. Кроме того, покрытие из этих металлов оказывается недоступным для многих из-за высоких цен.

Алюминий также придавал металлам эстетически привлекательный внешний вид, однако не отличался высокой устойчивостью к экологическим факторам. Тем не менее, он по-прежнему активно используется в тех областях, где вероятность коррозии минимальна, или как финальное покрытие.

Олово и медь служат защитой от коррозии, однако лишь в роли катодов. Это подразумевает создание преграды между защищаемым железом и окружающей средой. Тем не менее, если эта преграда оказывается нарушенной из-за механических повреждений или воздействия химических веществ, коррозия начинает развиваться с одинаковой интенсивностью.

Кадмий является довольно стойким к коррозии металлом, однако он встречается редко и в связи с этим стоит недешево. Использование кадмия для защиты от коррозии часто наблюдается в микроэлектронике или в случаях, когда требуется минимальная защита, например, в аккумуляторных батареях.

После ряда исследований было установлено, что металл, обеспечивающий отличную защиту от коррозии, может использоваться в качестве анода. Он предоставляет не только физическую защиту, но и электрохимическую, при этом оставаясь доступным по цене. Это цинк.

Цинковые покрытия являются одним из наиболее эффективных способов защиты металлических изделий от коррозии. Широко распространённый термин «гальванизация» получил своё название благодаря этому процессу. В наши дни существует несколько методов нанесения цинка: горячий, гальванический, распыляющий, диффузионный, термомеханический и холодный.

Каждый из этих методов имеет свои плюсы и минусы.

Плюсы и минусы различных методов цинкования

| Тип гальванизации | Преимущества | Недостатки |

| Горячее цинкование | Цинк проникает в структуру металла, обеспечивая защиту даже в труднодоступных местах и придавая изделиям эстетичный вид. | Непригодно для очень крупных конструкций, которые не помещаются в ванну; требуется транспортировка изделия в цех, что увеличивает затраты. |

| Гальванизация | Создаёт прочное и эстетичное покрытие; размеры деталей остаются неизменными. | Подходит только для мелких изделий; стоимость утилизации отходов после процесса может быть высокой, часто входит в общую цену. |

| Термическое газовое цинкование (распылительное цинкование) | Подходит для нанесения на большие конструкции, позволяет проводить работу на месте, исключая необходимость транспортировки. | Имеет много требований к подготовительным работам и условиям нанесения, есть риск деформации металла, а также высокая стоимость. |

| Горячее цинкование | Обеспечивает точное воспроизведение формы даже сложных деталей и практически не образует отходов. | Низкая производительность по сравнению с другими методами, наличие цинковой пыли может ухудшать внешний вид металлических изделий. |

| Холодное цинкование | Простота применения на месте, отсутствие необходимости в перевозке материалов, невысокая цена состава и надёжная долговечность защиты. | В результате покрытия металл становится серым и матовым, однако возможно последующее окрашивание. |

Сравнительный анализ показывает, что холодное цинкование представляет собой наиболее удобный, эффективный и экономически выгодный способ. Это обусловлено тем, что данный метод объединяет все достоинства гальванизации и неметаллического покрытия.

Холодное цинкование представляет собой:

- Превосходную адгезию между металлической поверхностью и покрывающим составом, а также с финишными лакокрасочными материалами.

- Отсутствие ограничений по размерам и формам конструкций, подлежащих покрытию.

- Легкие приготовления к нанесению, не требующие значительных затрат времени и ресурсов.

- Удобство в сварке конструкций после процесса холодного цинкования.

- Доступные методы нанесения, пригодные для использования в домашних условиях: обычные кисти, малярные валики и распылители.

- Возможность нанесения непосредственно на месте эксплуатации конструкций – транспортировка не требуется.

- Нет необходимости разбирать конструкции или оборудование перед началом нанесения.

- Значительная экономия на материалах, транспорте и монтаже конструкций, а также на нанесении – можно выполнить самостоятельно без привлечения специалистов.

Следует подчеркнуть, что множество антикоррозионных покрытий взаимодополняют друг друга, что значительно повышает уровень защиты. К примеру, после холодного цинкования целесообразно использовать антикоррозийные краски и лаки, которые способны еще больше увеличить срок службы основного антикоррозийного слоя. Кроме того, краски предоставляют возможность изменить цвет поверхности, придавая ей привлекательный внешний вид.

Дополнительные особенности покрытия методом холодной оцинковки

- Нанесение покрытия возможно при температуре от -25 до +40°C, что также допускает высокую влажность окружающей среды.

- Эксплуатационные характеристики остаются в идеальном состоянии в широком температурном диапазоне (от -50 до +150°C).

- Такое покрытие можно использовать в различных климатических условиях, включая районы с высокой влажностью и постоянным контактом с морской водой. Отсутствие токсичных веществ делает его безопасным для пищевой промышленности, что подтверждается соответствующими сертификатами.

- Небольшие повреждения способны восстанавливаться самостоятельно. Соединения цинка заполняют мельчайшие трещины, предотвращая попадание воды и кислорода на защищаемую поверхность.

- Подходит для ремонта локальных дефектов.

- Идеально служит в качестве грунтовки перед нанесением финишных покрытий.

Мы предлагаем самые актуальные, проверенные и надежные составы для холодного цинкования.

Если у вас есть вопросы по составу, свяжитесь с представителем в вашем городе:

Санкт-Петербург: +7 (812) 603-41-53, +7 (921) 927-58-47 в других городах: 8 (800) 707-53-17 Email: info@terazinc.ru

Защитные покрытия для металлов: назначение и процесс создания

7. На первый взгляд они могут напоминать краски, но вместо традиционных пигментов содержат частицы твердых смазочных веществ, равномерно распределенные в смеси связующих элементов и растворителей.

В сфере защиты от коррозии применяются специальные защитные покрытия, которые изолируют металл от агрессивных воздействий. Все эти покрытия можно классифицировать на металлические и неметаллические.

Металлические покрытия, включая анодные и катодные, наносятся на поверхности различными методами, такими как термическое распыление, погружение, гальванизация, напыление или диффузионные процессы.

К неметаллическим защитным покрытиям относятся лакокрасочные композиции, полимерные пленки, силикатные эмали, резина, оксиды металлов, соединения фосфора и хрома и другие материалы.

Теперь подробнее рассмотрим все типы покрытий.

Металлические защитные покрытия

Анодные металлические покрытия представляют собой металлы, чей электрохимический потенциал ниже, чем у обрабатываемого материала. В противоположность им, катодные покрытия обладают более высоким показателем.

Анодные покрытия предлагают электрохимическую защиту для металлических поверхностей и продолжают выполнять свою функцию даже в случае повреждения покрытия.

Катодные покрытия создают механический барьер, который предотвращает проникновение агрессивных веществ в основной металл. Такие покрытия обеспечивают защиту поверхностей от негативных влияний, однако это срабатывает только при сохранности покрытия.

Металлические покрытия можно классифицировать на несколько типов в зависимости от их назначения.

Гальванические покрытия

Гальванизация представляет собой электрохимический процесс, который включает нанесение защитных металлических слоев для защиты поверхностей от коррозии и окисления, а также для повышения прочности и долговечности, что позволяет улучшить эстетические качества изделий.

Электролитические покрытия находят свое применение в аэрокосмической отрасли, машиностроении, радиотехнике, электронике и строительной индустрии.

В зависимости от целей использования различных компонентов, эти покрытия могут быть защитными, защитно-декоративными или специализированными гальваническими покрытиями.

Защитные покрытия служат для изоляции металлических деталей от агрессивных воздействий окружающей среды и защиты от механических повреждений. Защитно-декоративные покрытия имеют цель придавать компонентам привлекательный внешний вид и защищать их от вредных факторов внешней среды.

Специальные гальванические покрытия способны улучшать характеристики обработанных поверхностей, увеличивая их прочность, стойкость к износу, электроизоляционные свойства и многое другое.

К числу разнообразных технологий гальванического нанесения относятся медное покрытие, хромирование, цинкование, железное покрытие, никелирование, латунное покрытие, родиевое покрытие, золотое покрытие, серебряное покрытие и другие.

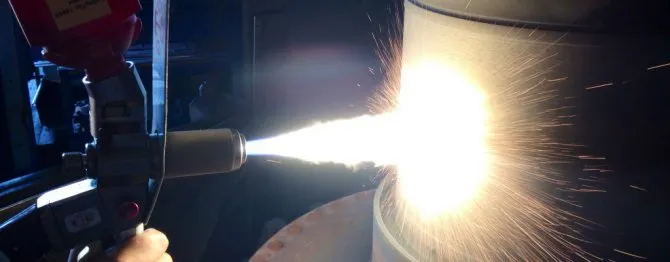

Газотермическое напыление

В процессе газотермического напыления частицы расплавленного материала переносятся на обрабатываемую поверхность с помощью потока газа или плазмы. По результатам данного процесса образуются покрытия, обладающие высокой термо- и износостойкостью, а также эффективными антикоррозионными и абразивными свойствами. Эти покрытия могут выдерживать высокие давления и могут быть как электроизоляционными, так и проводящими. Для напыления используются различные материалы, включая проволоку, шнуры и порошки из металлов, керамики и металлокерамики.

Существуют следующие методы газотермического напыления:

- Газопламенное напыление: это наиболее простой и экономичный метод, который применяется для защиты больших площадей от коррозии и восстановления форм деталей.

- Высокоскоростное газопламенное напыление: данный метод предназначен для формирования плотных металлических и металлокерамических покрытий.

- Детонационное напыление: используется для нанесения защитных слоев, а также для восстановления мелких повреждений на поверхности.

- Плазменное напыление: применяется для создания керамических покрытий с высокой температурной стойкостью.

- Электродуговая металлизация: используется для нанесения металлических антикоррозионных покрытий на обширные участки поверхности.

- Напыление с оплавлением: актуально в случаях, когда вероятность деформации элементов минимальна или осознается как допустимая.

Типы и особенности неметаллических покрытий

Неметаллические покрытия классифицируются на органические и неорганические. Они формируют на обработанных объектах тонкую пленку, обладающую инертностью к агрессивным веществам, обеспечивая защиту компонентов от вредного воздействия внешней среды.

Лаковокрасочные защитные покрытия

Эти материалы включают в себя пленкообразователи, наполнители, пигменты, пластификаторы, растворители и катализаторы. Изменяя состав, можно создать вещества с заданными характеристиками (например, проводящие, декоративные, высокопрочные, термостойкие и т.д.). Они не только обеспечивают защиту изделий в различных условиях эксплуатации, но и придают им привлекательный внешний вид.

К категории покрытий относятся лаки, краски, грунтовки и шпатлевки.

Силикатные эмали

Данные эмали применяются для обработки изделий, которые функционируют при высоких температурах и в средах с химической активностью.

Эмалевое покрытие формируется из порошка или пасты. Процесс его создания включает несколько ключевых этапов. В первую очередь на изделие наносится грунтовка, которая способствует повышению адгезии и снижает механические и тепловые нагрузки.

Затем после спекания первого слоя при температуре от +880 до +920 °C наносится верхний слой, после чего изделие подвергается нагреву до температуры в диапазоне от +840 до +860 °C.

Если требуется наложить несколько слоев известковой эмали, указанные операции повторяются поочередно. Например, чугунные изделия подвергаются обработке за 2 или 3 прохода.

Затвердевшее эмаль представляет собой тонкий стекловидный слой. Основным недостатком данного покрытия является сравнительно низкая прочность: под воздействием ударных нагрузок эмаль имеет склонность к растрескиванию или разрушению.

Полимерные защитные покрытия

К числу наиболее популярных полимеров, применяемых для защиты металлов от коррозийных процессов, относятся такие материалы, как полистирол, полиэтилен, полипропилен, полиизобутилен, фторопласты и эпоксидные смолы, а также другие компоненты.

Нанесение полимерного покрытия осуществляется рядом методов, включая окунание, газовое или вихревое распыление, а также с помощью обычной кисти. В результате охлаждения на поверхности формируется сплошная защитная пленка толщиной в несколько миллиметров.

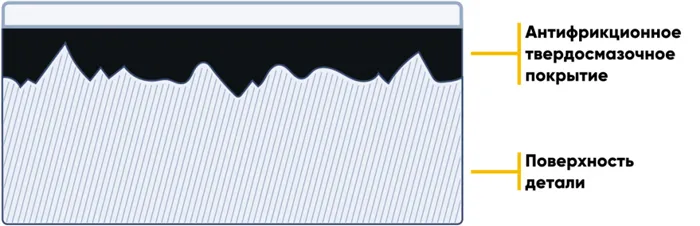

Одной из разновидностей полимерных покрытий являются твердые антифрикционные покрытия. Они напоминают краски, но вместо пигментов содержат мелкие твердые частицы смазочного материала, равномерно распределенные в смеси связующих веществ и растворителей.

Покрытия могут основываться на дисульфиде молибдена, графите, поли(tetrafluorethylene) (PTFE) и различных других твердых смазочных материалах. Связующие компоненты включают акрилаты, фенолы, полиамид-имид, эпоксидные смолы, титанаты, полиуретаны и несколько других специализированных веществ.

Российская компания MODENGY разрабатывает твердые смазочные покрытия, которые помогают снижать трение, а также предлагает уникальные растворители и очистители для предварительной обработки поверхностей.

Материалы MODENGY применяются в производстве элементов трения скольжения, которые испытывают средние и высокие нагрузки, таких как направляющие, шестерни, подшипники и многое другое. Также они используются в деталях двигателей внутреннего сгорания — юбках поршней, втулках валов, дроссельных клапанах, а также в резьбовых соединениях, трубопроводной арматуре, пластиковых и металлических автомобильных компонентах, включая замки, петли, пружины, кронштейны и регуляторы, среди прочих. Эти материалы подходят для различных пар трения: металл-металл, металл-резина, полимер-полимер и металл-полимер.

Рекомендации по выбору

Как определить оптимальный цвет металла для конкретной области применения? Чтобы избежать ошибок при подборе, необходимо учитывать следующие моменты:

- Для частей, подверженных нагреву, следует применять термостойкие составы. Например, для радиаторов подойдут материалы, способные выдерживать температуру до 150 градусов. Что касается печных элементов, то максимальная температура может достигать 500 градусов.

- Учитывайте особенности материала, который вы собираетесь окрашивать, и правильно подбирайте дополнительные средства. Сколько времени краска сохраняется на металлических поверхностях? Ответ на этот вопрос зависит не только от самого металла, но и от подготовки его поверхности. Например, для некоторых цветных металлов требуется предварительное использование специальных грунтовок – только тогда можно обеспечить хорошую адгезию.

- Тщательно изучайте инструкцию и технические характеристики продукта перед покупкой – это поможет вам понять, для каких целей подходит тот или иной состав и как его правильно применять.

Если вы не уверены в том, какая краска подойдет для окраски металла, обратитесь за консультацией к специалисту. Если вы не знаете, какой именно тип металла следует покрасить, расскажите им о конкретной металлической конструкции и условиях ее эксплуатации.

ДойлидФарб Лтд.

Адрес нашего офиса и склада: Республика Беларусь, Минская область, Боровлянский район, деревня Малиновка 32/1, 3 этаж, первый этаж здания М-Стандарт. Телефон для связи: +375 29 549-10-99.

⏲ Расписание работы:

?? Офис: с понедельника по пятницу с 9:00 до 17:30. Суббота и воскресенье — выходные дни.

? Склад: работает с понедельника по пятницу с 10:00 до 17:00; суббота — выходной день.

Обзор полимерных покрытий «Металл Профиль». Как выбрать оптимальные решения?

Полимерное покрытие представляет собой декоративное и защитное покрытие для стальных материалов, которое применяется в производстве профилей, металлочерепицы и других изделий. Оно обеспечивает защиту металла от коррозии и выполняет важную эстетическую функцию, придавая поверхности определенный цвет и текстуру. В данной статье мы подробно рассмотрим полимерные защитные покрытия, предлагаемые компанией «Металл Профиль». Мы разберем их состав, методы производства, отличия между различными видами, а также области применения. Кроме того, мы расскажем о Службе подбора покрытий — что она из себя представляет и как воспользоваться этой услугой.

Purman ®

Внешний вид

Purman® представляет собой передовое полиуретановое покрытие, разработанное компанией «Металл Профиль». Оно отличается глянцевой поверхностью с легкой текстурой, которая проявляется только при близком рассмотрении (в состав покрытия включены гранулы полиамида). На расстоянии оно выглядит гладким и блестящим. Purman® доступен как в стандартных цветах RAL, так и в фирменных металлических оттенках. Эти цвета имеют свойство изменять тон в зависимости от угла освещения, что позволяет им гармонично сочетаться с любыми фасадными решениями и придавать оригинальный вид.

Состав и характеристики

Теперь давайте подробнее рассмотрим характеристики полимерного покрытия Purman®. Основой этого продукта является модифицированный полиуретан, который гарантирует устойчивость к выцветанию и морозным условиям, а также долговечность и защиту от царапин и износа. Гранулы полиамида дополнительно усиливают прочность покрытия. В составе полимерного покрытия также имеются оксиды алюминия и циркония, которые защищены пигментами краски. Этот метод «упаковки» компонентов предотвращает выцветание пигментов, благодаря чему краска Purman® сохраняет свою яркость даже под интенсивным солнечным светом. Покрытие обладает привлекательным внешним видом и оберегает сталь от различных внешних воздействий. Усовершенствованный полиуретановый грунт обеспечивает высокую адгезию, что значит, что покрытие надежно сцеплено со стальной основной. Дополнительно он защищает от коррозии. Покрытие термостойкое и может выдерживать температуры до 120°C, не теряя своих качеств. Толщина слоя Purman® составляет 50 мкм и является одной из самых значительных среди покрытий для «металлического профиля». Качество этого покрытия было подтверждено экспертиза MISIS, специалиста в области стали и сплавов. Гарантия на продукт составляет до 50 лет.*

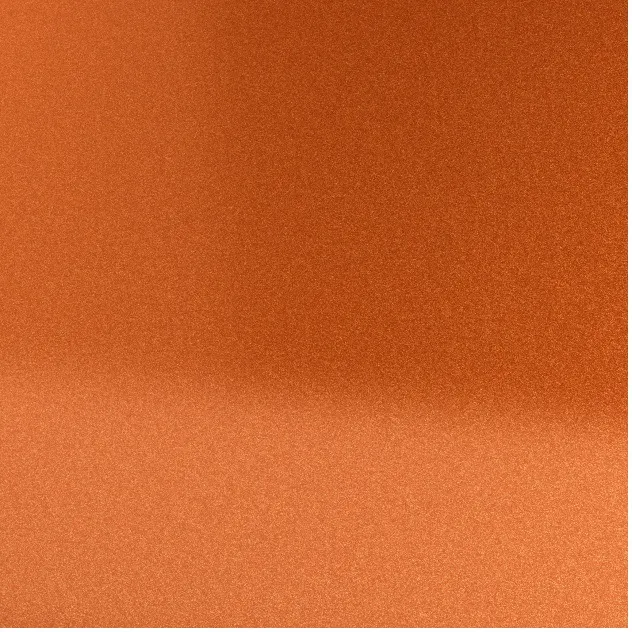

Agneta ®

Облик

Agneta® — это элегантное и яркое медное покрытие. Это идеальный выбор для людей, обладающих выраженной индивидуальностью, эстетом и ценителями уникальности. Данное покрытие правдоподобно воспроизводит оттенки меди, демонстрируя широкий спектр их тонов. Металлические крыши с покрытием Agneta® выглядят эффектно и солидно. Они имитируют натуральную медь, что всегда ассоциировалось с богатством и высоким статусом.

Состав и свойства

Основой Agneta® является модифицированный полиэстер, который обеспечивает высокую цветостойкость, а также защиту от атмосферного воздействия и коррозии. Кроме того, оно выдерживает механические нагрузки и трудно поддается царапинам. Крыши, фасады или заборы с покрытием Agneta® «светятся» на солнце. Декоративно-защитный слой включает блестящие микрочастицы, что придает покрытию необыкновенный блеск. Оно не тускнеет и не выцветает, в отличие от натуральной меди, на которой со временем образуется патина. Эластичная грунтовка обеспечивает надежное сцепление Agneta® со сталью и защищает полимерный слой от повреждений. Покрытие обладает высокой адгезией и не трескается. Грунтовка имеет вязкую структуру, что предотвращает образование микротрещин при производстве металлочерепицы и гофрированных листов. Оно прекрасно переносит температурные колебания и может нагреваться до 100 °C без изменения своих характеристик. Толщина покрытия Agneta® составляет 25 мкм снаружи и 25 мкм внутри, что обеспечивает одинаковый уровень защиты с обеих сторон. Полимерное покрытие Agneta® широко применяется для профилированных заборов и парапетов. «Медный забор» придает вашему саду теплый оранжевый оттенок, однако чаще всего выбирают Agneta® для крыш. Гарантия на такие покрытия составляет до 25 лет*.

Сервис подбора покрытий «Металл Профиль»

Чтобы облегчить вашу навигацию по нашему ассортименту металлических профилей, мы разработали специальную службу подбора.

Она очень удобна в использовании:

- Определитесь с продукцией, для которой вы хотите подобрать покрытие.

- Укажите площадь кровли, ограждения, свесов и других элементов.

- Выберите предполагаемый срок службы крыши, забора и т. д.

- Определите тип поверхности — матовая, глянцевая или с имитацией натуральных материалов.

Система предложит вам оптимальные решения. Вы сможете увидеть цену (в зависимости от размеров) на каждую отдельную позицию. Также система предоставит информацию о годовых эксплуатационных расходах.

Используйте фильтры слева для сортировки покрытий. Выберите критерии, которые для вас наиболее важны — механическая прочность, стойкость к выгоранию, гарантии и другие факторы.

Щелкните на название покрытия, чтобы ознакомиться с его характеристиками. После этого вы будете перенаправлены на соответствующий раздел.

Если у вас есть сомнения, добавьте в сравнительный анализ свои покрытия. Это поможет лучше понять их отличия.

Резюме

Мы изучили ассортимент полимерных покрытий от компании «Металл Профиль» и подробно рассмотрели каждое из них. Для наилучшего выбора воспользуйтесь нашим инструментом для сравнения покрытий — мы объяснили его работу.

Теперь вы сможете принять правильное решение при выборе!

* Полную информацию о гарантиях можно найти на официальном сайте metallprofil.ru в разделе документов.

Защитные покрытия для металлических изделий

Для изоляции материалов от негативного воздействия агрессивных сред применяются различные металлические покрытия. Чтобы эти покрытия могли эффективно выполнять свою основную задачу, они должны быть сплошными, непроницаемыми и равномерно распределенными по поверхности. Кроме того, важным требованием является высокая адгезия, стойкость к истиранию, термостойкость и твердость.

Защитные покрытия подразделяются на металлические и неметаллические. Рассмотрим подробнее эти две категории.

Металлические защитные покрытия

Металлические покрытия наносятся на разнообразные поверхности (включая металлы, стекло, керамику, пластмассу и др.) с целью защиты от коррозии, повышения жесткости и износостойкости, обеспечения электропроводности и выполнения декоративных функций.

Существуют различные методы нанесения покрытий для защиты поверхностей от коррозии:

- Гальванизация (электролитический процесс): осаждение металла или сплава на поверхность происходит из водного раствора солей при постоянном пропускании тока через электролит.

- Газотермическое напыление: расплавленный металл распыляется на обрабатываемую поверхность с использованием струи воздуха.

- Окунание: горячий метод нанесения покрытия, заключающийся в погружении изделия в ванну с расплавленным металлом.

- Плакирование (термомеханический метод): на поверхность основного металла наносится другой, способный лучше противостоять агрессивной среде, посредством литья, совместной прокатки, прессования или ковки.

- Термодиффузионный метод: покрытие проникает в поверхностный слой основного металла под действием высокой температуры.

Металлические покрытия классифицируют на анодные и катодные в зависимости от того, выступает ли покрытие в роли анода или катода для обрабатываемого материала.

Электрохимическая защита от коррозии осуществляется исключительно при использовании анодных покрытий, имеющих более отрицательный электрохимический потенциал. Они постепенно поддаются разрушению из-за воздействия внешней среды, однако при этом сохраняют защитные свойства изделий.

Ярким примером анодных покрытий на металлических поверхностях служит защитное цинковое покрытие, нанесенное на железо.

Катодные защитные покрытия с положительным электродным потенциалом используются реже, так как они обеспечивают исключительно механическую защиту компонентов. Основной металл, выступающий в роли анода, начинает быстро разрушаться под воздействием влаги, поэтому катодное покрытие должно иметь идеальную целостность, без каких-либо пор или дефектов. Одним из примеров такого покрытия является нанесение олова или меди на сталь.

Гальванические покрытия

Гальваника представляет собой электрохимический процесс, при котором наносятся металлические покрытия.

Созданное защитное покрытие эффективно предотвращает коррозию и окисление, увеличивает износостойкость и срок службы, а также придаёт привлекательный внешний вид изделия.

Электролитические покрытия находят широкое применение в строительной сфере, аэрокосмической индустрии, машиностроении, радиотехнике и электронной промышленности.

В зависимости от их предназначения, средства могут быть классифицированы как защитные, защитно-декоративные и специальные. Основные функции первых двух категорий ясны уже из самих названий. Специальные составы применяются для повышения твердости и износостойкости, а также для улучшения электроизоляционных, магнитных и других характеристик.

Среди различных методов гальванизации можно выделить полировку, хромирование, цинкование, никелирование, латунирование, родирование, золочение, серебрение и оловянирование.

Термическое напыление

Термическое напыление представляет собой процесс, в ходе которого расплавленные частицы переносятся на обрабатываемую поверхность с использованием потока газа или плазмы. Покрытия, полученные методом термического напыления, отличаются высокой устойчивостью к износу, коррозии, истиранию, экстремальным давлениям, высоким температурам, а также обладают хорошими электроизоляционными свойствами и другими полезными характеристиками.

Неметаллические покрытия

Защитные неметаллические покрытия применяются для изоляции металлических изделий от негативного воздействия внешней среды, главным образом от влаги, а также для создания привлекательного внешнего вида.

К неметаллическим покрытиям относятся такие материалы, как полимеры, резины, лакокрасочные составы, эмали, оксиды и другие.

Полимерные покрытия

В современное время данный метод металлопокрытия стал наиболее распространенной альтернативой таким процессам, как гальванизация и покраска.

Изделия, обработанные полимерными веществами, обладают продолжительным сроком эксплуатации, привлекательным внешним видом, превосходной электроизоляцией, а также защитными свойствами от высоких температур и механического износа.

Среди наиболее популярных материалов для напыления можно выделить полиэфир, пластизоль, полиуретаны, поливинилиденфторид и ряд других.

К числу самых современных и сложных типов полимерных покрытий относятся антифрикционные покрытия (AFP).

Структура этих материалов напоминает структуру красок, однако вместо пигментов они содержат высокодисперсные частицы твердых смазочных веществ, таких как дисульфид молибдена, графит и политетрафторэтилен (PTFE). Эти ингредиенты равномерно распределены в полимерном связующем, которым могут быть эпоксидные, акриловые, титановые или другие виды смол.

В России, к примеру, разработкой таких покрытий занимается компания «Моделирование и проектирование».

Основные цели MODENGY AFP включают:

- Узлы трения скольжения, подверженные средним и тяжелым нагрузкам (направляющие, зубчатые передачи, подшипники и т.д.)

- Комплектующие двигателей внутреннего сгорания (юбки поршней, подшипники скольжения, дроссельные заслонки и прочее)

- Пластиковые и металлические детали автомобилей (замки, петли, пружины, скобы, механизмы регулировки в интерьере автомобиля и т.д.)

- Резьбонарезные соединения и крепежные элементы

- Трубопроводная арматура

- Разные пары трения: металл-металл, металл-резина, полимер-полимер, металл-полимер.

Сухие смазочные покрытия MODENGY (ATSP) наносится единожды и служит на весь срок эксплуатации узлов трения, что исключает необходимость периодического пополнения запасов масла и смазочных материалов.

Высокая востребованность ATSP обусловлена выдающимися показателями грузоподъемности, низким коэффициентом трения, широким температурным диапазоном работы, устойчивостью к воздействию воды и химических веществ, а также возможностью функционировать в запыленных условиях, под радиацией и в вакууме.

Тонкий защитный слой практически не изменяет первоначальную точность размеров детали.

Эмалирование

Эмаль представляет собой тонкое покрытие на металлическом основании с антикоррозийными свойствами. Процесс её получения осуществляется путем высокотемпературной обработки стеклообразного порошка, предварительно смешанного с водой.

Деталь подвергается локальному нагреву в печи или с использованием горелки. В зависимости от вида и цвета покрытия, температура обжига может варьироваться от +700°C до +900°C. Важно отметить, что стеклоподобный слой эмали не должен подвергаться сильным механическим воздействиям, так как он достаточно хрупкий и может легко повредиться.

Окисление

Окисление представляет собой реакцию окислительно-восстановительного характера, которая происходит при взаимодействии металла с кислородом, электролитом или специальными кислотно-щелочными составами. В результате этой реакции образуется защитная оболочка, повышающая твердость поверхности, увеличивающая срок службы компонентов, улучшая их вставку и снижая уровень износа.

Цвета

Современная индустрия предоставляет возможность окрашивать металлические поверхности практически в любой цветовой гамме. Чаще всего используются базовые цвета, такие как синий, красный и белый. Однако возникает вопрос: как быть, если вам требуется нестандартный сложный оттенок?

Это можно осуществить самостоятельно или с помощью специалистов. Существует три основных способа:

- колеровка;

- смешение различных оттенков одной и той же краски;

- добавление специального порошкового компонента.

Процесс окрашивания подразумевает добавление пигмента к белой основной массе. Если требуется создать сложный оттенок, возможно применение нескольких цветов. Для достижения наилучшего результата рекомендуется использовать красители на водной основе, такие как силиконовые или акриловые.

Существует два метода нанесения цвета: компьютерное раскрашивание и ручное. Оба этих подхода имеют свои сложности. При компьютерном раскрашивании программа выбирает цвета автоматически, что очень удобно, когда необходимо повторить изображение, например, если отсутствует смешиваемый слой.

Тем не менее, точность такого выбора может оставлять желать лучшего, а стоимость удовольствия весьма высока. Ручная роспись позволяет достичь практически любого цвета, но существует вероятность того, что в будущем его будет сложно воспроизвести с точностью.

Когда несколько цветов комбинируются, принцип остается неизменным, однако в качестве базового используется цвет, отличный от белого. Например, смешивая красный и желтый цвета, можно получить оранжевый.

Возможно создание более сложных цветовых комбинаций. Этот способ идеально подходит для материалов, которые не могут быть окрашены традиционным способом.

Порошковый метод является наилучшим вариантом, если ваша цель — создать эффект металла, такого как серебро или бронза. К примеру, «цвет меди» можно достичь при помощи медного порошка. Чем выше концентрация порошка в базовом цвете, тем правдоподобнее выглядит результат, напоминающий драгоценный металл. Рекомендуемое соотношение составляет от 20 до 80%.

Хромированные краски с эффектом зеркального покрытия способны преобразить любую металлическую деталь, придавая ей оттенки золота или серебра, а также любые медные, бронзовые или радужные тона. Эти краски являются доступными по стоимости, что делает их хорошим выбором.

Для нежилых зданий отлично подойдут черные и серые цвета, в то время как для жилых помещений рекомендуется использовать более яркие оттенки: зеленый, синий, красный или оранжевый.

Если выбрать цвет с эффектом молотка, палитра станет более сдержанной. В нее войдут традиционные черный, белый и несколько других нейтральных цветов. Тем не менее, с их помощью возможно окрасить изделия в золотой, медный или бронзовый цвета. Преимущество этих красок заключается в том, что они продаются готовыми к применению. Вам не нужно их смешивать или разводить, как это делается с порошковыми красками; просто откройте упаковку и тщательно перемешайте содержимое.

Как выбрать?

Выбор типа краски для металлических поверхностей зависит от ряда факторов. В случае, если конструкция будет находиться под воздействием высоких температур, рекомендуется использовать масляные и алкидные краски, которые способны выдерживать нагрев до 80 градусов Цельсия. Для покраски радиаторов отопления лучше выбирать акриловые, некоторые эпоксидные и алкидные краски, которые устойчивы к температурам до 120 градусов Цельсия.

К числу наиболее термостойких красок относятся:

- полиуретановые краски – выдерживают температуру до 150 градусов;

- эпоксидно-битумные краски – до 400 градусов;

- краски на основе силиконовых смол – до 600 градусов, такие подходят, например, для покраски печей.

Если вы ищете нетоксичную краску, лучше отдать предпочтение масляным или акриловым вариантам. Часто выбирают именно акриловую краску, так как она отличается долговечностью и не склонна к воспламенению. Ее можно применять не только для внутренней отделки помещений, но также и для покраски металлочерепицы или других металлических элементов крыши, если старая краска выгорела или проявила признаки коррозии.

Краски, сделанные на основе алкидных смол, имеют токсичные свойства, однако их широкая популярность объясняется отличной адгезией. Если требуется защита конструкции от коррозии, стоит обратить внимание на грунтовочные краски, которые эффективно выполняют защитные функции. Полиуретановые составы могут использоваться даже при отрицательных температурах.

Покрытие с эффектом молотка идеально подходит для окраски входных дверей. Металлические ограждения обычно обрабатываются красками на основе алкидных смол, масляными составами, а также красками на основе поливинилхлорида и хлорсодержащими покрытиями.

Светоотражающая краска, которая также известна как световозвращающая, предназначена для покраски деталей, которые должны быть хорошо видны в темное время суток. Она может иметь акриловую, полиуретановую или алкидную основу.

Если ваш забор изготовлен из оцинкованной стали или алюминия, то лучшим вариантом для его покраски будет акриловая аэрозольная краска. На основании отзывов пользователей, одной из самых востребованных красок в этой категории является Cicrol. Она доступна в баллончиках, ведрах и канистрах.

Если вам необходимо покрасить металлические трубы или трубопроводы и одновременно обеспечить их изоляцию, отлично подойдет тонкая жидкая керамическая теплоизоляция для металла.

Это однокомпонентный продукт на водной основе, который защищает стальные конструкции от коррозии и может быть нанесен на окалину или ржавчину.

- Хранить краску рекомендуется при температуре от -15 до +25 градусов Цельсия. Перед нанесением большинства покрытий их необходимо разогреть до комнатной температуры. Срок хранения без потери качества составляет не более 6 месяцев; по истечении этого времени продукт следует утилизировать.

- Процесс окраски системы отопления следует выполнять только при выключенном оборудовании. Оптимально проводить окрашивание в конце отопительного сезона, то есть в летнее время. В данном случае следует использовать краситель, способный выдерживать температуру до 150 градусов Цельсия.

- Для покраски цветных металлов используются специальные грунтовки, предназначенные для этих целей.

- Чтобы окрасить печь, необходимо выбрать краску, которая устойчива к температурам свыше 500 градусов Цельсия.

- При проведении наружных работ по окраске металлических объектов рекомендуется использовать органические растворители.

- Если на поверхности, которую планируется окрашивать, имеются участки с поврежденной коррозией, их следует убрать перед началом покраски.

- Перед тем как начать работу, важно проверить температурные характеристики краски и убедиться в их соответствии термостойкости обрабатываемого объекта.

- Если покраска металлической конструкции осуществляется в условиях низких температур, лучше использовать зимнюю быстро сохнущую краску, такую как Быстромет. Эти составы можно наносить при температуре до – 20 градусов Цельсия.

- Наносить покрытие на металлические поверхности, которые соприкасаются с питьевой водой, категорически запрещено.

В данном видео вы познакомитесь с методами выбора краски для металлических поверхностей.