Таким образом, в случае, когда предприятие испытывает необходимость в таких документах, а соответствующих отраслевых норм со стороны вышестоящих организаций отсутствует, существует возможность самостоятельно разработать и утвердить технологическую карту сварки.

Технологический процесс включает в себя множество этапов, каждый из которых должен быть тщательно подсчитан с высокой степенью точности. Эти детали сложно запомнить или изложить кратко, именно поэтому была создана карта технологического процесса сварки. Она значительно улучшает качество выполнения работы: сварщик получает полную информацию о способе сварки, эксперты могут осуществлять тщательный контроль за сварным соединением, и будет подобран оптимальный комплект оборудования и расходных материалов. Это, как следствие, способствует снижению уровня бракованных изделий и уменьшению убытков для завода. Важным условием для успешной реализации всего этого является наличие технологической карты на сварку.

В данной статье мы подробно разберем понятие технологической карты сварочных работ, изучим процесс ее составления, приведем пример, который позволит вам научиться быстро и эффективно читать и, в дальнейшем, составлять такие карты.

Определение

Что представляет собой технологическая карта на сварочные работы (также известная как ТТК по сварке, технологическая карта сварки или просто техкарта)? Простым языком, это документ, который предоставляет сварщику необходимые инструкции для правильного выполнения задач. Техкарта также может использоваться специалистом по контролю качества. В ней включено всё необходимое: от типа сварки до необходимых геометрических расчетов.

По сути, техкарта представляет собой «сборник» всех технологических особенностей, которые следует учитывать в процессе сварки. Правильно составленная технологическая карта может существенно повысить качество сварного соединения и увеличить продуктивность работы сварщика и других специалистов.

Технологическая карта была разработана и внедрена относительно недавно, в конце 80-х годов XX века. Появление и распространение этого документа связано с заметным технологическим прогрессом в области сварки, в период появления новых современных технологий и доступа к редким металлам.

Существует множество доступных шаблонов, которые могут облегчить процесс составления карты. При этом, разработанная технология не должна противоречить существующим нормам и правилам.

Что должно быть указано в технологических картах сварки

Ростехнадзор предоставляет информацию об изменениях в этой области.

Напоминаем вам, что в соответствии с требованиями статьи.

Наши документы

Список наших разрешительных документов.

Социальная сеть экспертов

Платформа для общения экспертов и специалистов в области экологической, технологической и атомной безопасности.

ЭКСПЛУАТАЦИЯ ОПАСНОГО ПРОИЗВОДСТВЕННОГО ОБЪЕКТА

ЭКСПЕРТИЗА ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ

ТЕХНИЧЕСКОЕ ДИАГНОСТИРОВАНИЕ

ДОПОЛНИТЕЛЬНЫЕ УСЛУГИ

- Вы здесь:

- Главная

- Федеральные нормы и правила в области промышленной безопасности

- Приказ Ростехнадзора от 11.12.2020 г N 519 об утверждении Федеральных норм и правил в области промышленной безопасности «Требования к производству сварочных работ на опасных производственных объектах»

Приказ Ростехнадзора от 11.12.2020 г N 519 об утверждении Федеральных норм и правил в области промышленной безопасности «Требования к производству сварочных работ на опасных производственных объектах»

Настоящий приказ вступает в силу с 1 января 2021 года и действует до 1 сентября 2022 года.

ФЕДЕРАЛЬНАЯ СЛУЖБА ПО ЭКОЛОГИЧЕСКОМУ, ТЕХНОЛОГИЧЕСКОМУ И АТОМНОМУ НАДЗОРУ

(РОСТЕХНАДЗОР)

П Р И К А З

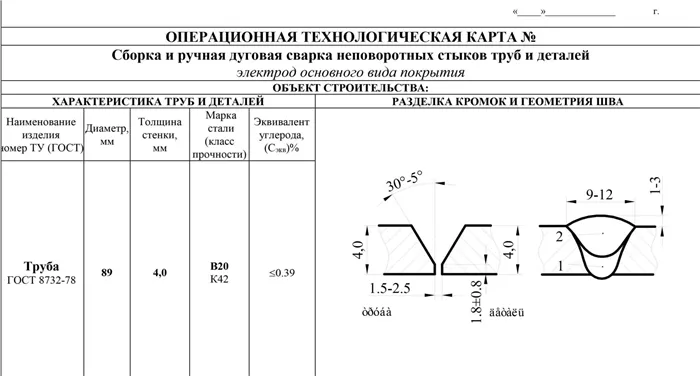

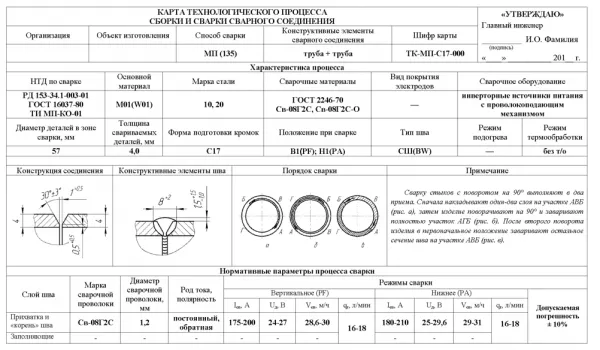

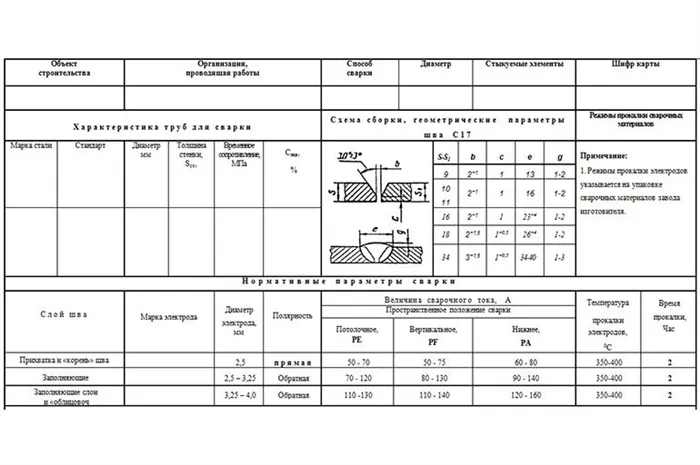

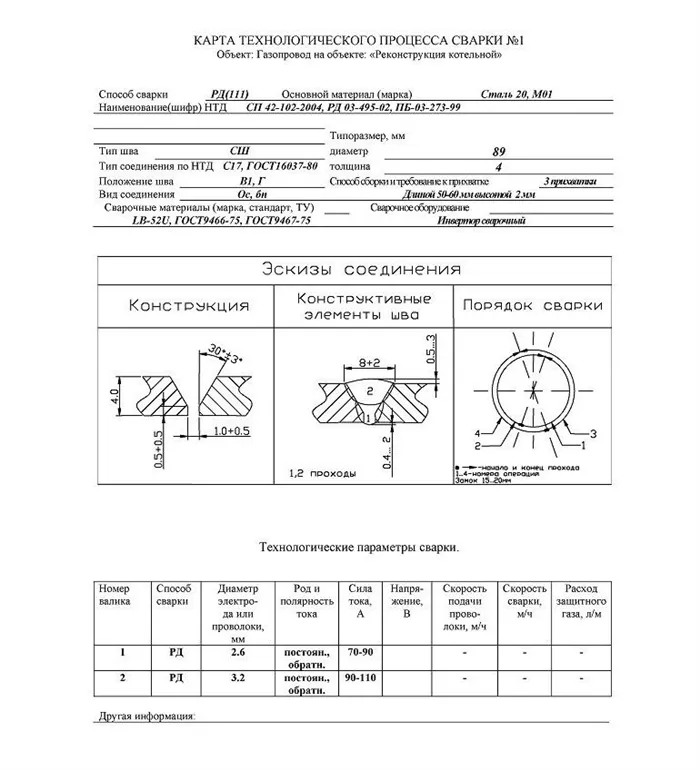

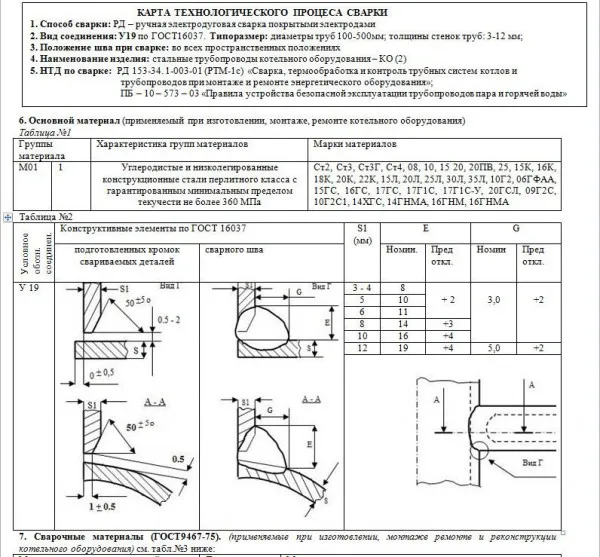

В начале указывается объект, на котором будет вестись сварочный процесс. В первой графе «Способ сварки» указывается: ручная дуговая, газовая, полуавтоматическая, автоматическая или другой вид сварки. Например, РД(111) обозначает «ручная дуговая», а в скобках присутствует цифровой код этого типа сварки.

Что такое технологическая карта

Карта технологического процесса сварки — это конструкционный документ, который по сути представляет собой детальную пошаговую инструкцию для сварщика, которому поручено соединение металлических деталей с использованием этого метода.

Технологическая карта разрабатывается инженером-технологом, подписывается этим специалистом и подлежит согласованию с главным инженером предприятия.

Сварщику предоставляется технологическая карта для того, чтобы он корректно выполнил предстоящие ему работы. Технологическая карта сварочных работ, по сути, является сборником указаний, описывающих, как, в каком порядке и с помощью какого оборудования производить соединение металлических деталей и как контролировать качество полученного соединения.

Существует множество видов соединений металлических деталей методом сварки, и каждый конкретный случай имеет свои характерные особенности. Поэтому даже самый опытный сварщик перед началом работы должен разобраться в нюансах своей деятельности. В этом ему может оказать неоценимую помощь технологическая карта на сварку металлоконструкций, являющаяся неотъемлемым документом в составе общего комплекта всей необходимой документации.

К работе допускаются только те сварщики, которые прошли аттестацию и продемонстрировали умение правильно разбираться в технологических картах и уметь ими пользоваться. Наличие данного документа выступает своеобразной гарантией безопасности, предотвращая возможность получения сварщиком травм и ожогов, так как в нем подробно прописаны правила безопасности, которые необходимо придерживаться при осуществлении такой непростой операции, как сварка.

Технологическая карта сварки металлоконструкций разрабатывается и применяется для профессиональных рабочих процессов. Формат и требования к заполнению технологической карты сварки металлоконструкций регламентированы стандартом ГОСТ 3.1705-81.

Для чего нужна техкарта

Процесс сварки включает в себя множество этапов, запомнить которые бывает нелегко даже для опытного сварщика. Кроме того, несмотря на наличие общих рекомендаций, каждое соединение металлических деталей, произведенное с использованием сварочного процесса, обладает своими уникальными нюансами.

Технологическая карта сварочных работ предоставляет существенную помощь, так как сварщик обязан ознакомиться с ней перед началом сварки. Это имеет особое значение при проведении ответственных сварочных работ, например, когда речь идет о технологической карте по сварке трубопроводов.

Кроме того, наличие технологической карты сборочно-сварочных работ имеет важное значение при выполнении сложных монтажных работ с большими конструкциями и подобными задачами.

Таким образом, сварщик получает полное представление о предстоящей работе, а также о том, каким образом осуществлять контроль полученного сварного соединения и какое оборудование понадобится для этой задачи. Обладание технологической картой на сварку позволяет повысить качественные показатели выполняемых работ и добиться отличного результата.

Помимо сварщика, те, кто контролирует качество сварочных соединений, также могут ссылаться на данную техкарту.

Технологическая карта на сварочные работы существенно повышает продуктивность и эффективность сварщика в процессе сборки различных металлических деталей, и поэтому ее неоценимое значение трудно переоценить.

Каждая технологическая карта по сварке металлоконструкций должна иметь индивидуальный номер (шифр), что облегчает поиск в архиве и указание при разработке комплексной проектной документации на сварку. Кроме того, на техкарте обязательно должна стоять подпись специалиста, который ее составлял.

Важность наличия документации

Благодаря тому, что рабочая бригада может работать по заранее продуманному и подготовленному маршруту, эффективность выполняемых операций значительно повышается, а вероятность допущения технических ошибок снижается. Специалисты инспекционной службы могут проводить тщательные проверки сварных соединений на всех этапах технологического процесса.

Какие пункты присутствуют в техкарте

Технологическая карта должна включать в себя следующие сведения:

- Всё, что касается основного материала соединяемых поверхностей: марка металла, его параметры, химические свойства, группа стали, данные о разделке и очистке кромок. Этот пункт является самым важным в техкарте, поскольку правильная идентификация типа рабочего материала является ключевой для минимизации рисков ошибок, которые могут повлиять на весь процесс.

- Способ и вид сварки, а также параметры для установки.

- Используемое сварочное оборудование.

- Температурные режимы работы.

- Последовательность формирования сварочных швов.

- Нормативная документация по сварке (НТД).

В ТК могут быть внесены любые дополнительные пункты по усмотрению организации или заказчика.

Требования заказчика

Организация или частное лицо, которые являются инициаторами проведения работ, выдвигают требования относительно точных сроков их выполнения. Эти требования обязательно фиксируются отдельным пунктом в ТК после ее утверждения. Заказчик также определяет пожелания к оценке соответствия сваренных конструкций после проведения контроля качества.

Порядок проведения работ

Для оптимизации производственного процесса предусмотрен стандартный алгоритм действий:

- Проверка оборудования и подготовка материалов. Перед сваркой детали очищают от загрязнений. Особенно важно следить за состоянием околошовной зоны, чтобы исключить негативное влияние на качество всего изделия. Если это необходимо, кромки стачиваются с помощью шлифовальной машины или вручную с помощью напильника. Разделку заполняют электродным металлом, а зазор между кромками устанавливается в зависимости от марки и толщины частей, типа сварки и других факторов.

- При незначительном зазоре соединение выполняется без добавления присадочного материала — с использованием неплавящегося электрода. Использование плавящегося электрода становится необходимым в случае, если зазор шире. Размер зазора напрямую влияет на глубину расплава кромок. Наиболее оптимальной считается разделка в форме «Х», которая обеспечивает долговечность сварного шва и минимизирует риск деформации готового изделия.

- Притупление кромок осуществляется с помощью плотного сжатия деталей в тисках.

- Приступаем к сборке. Сварочные элементы фиксируются различными способами: с использованием болтов, креплений или прихваток, которые обеспечивают максимальный комфорт при работе электродом или горелкой.

- После завершения всех подготовительных работ начинается процесс сварки, который может быть осуществлен различными способами, такими как:

- ручная дуговая сварка с использованием покрытых электродов или неплавящегося электрода;

- механизированная сварка с помощью самозащитной порошковой проволоки или плавящегося электрода в активной газовой среде;

- автоматическая сварка под флюсом;

- газовая сварка;

- термитная сварка.

Оснащение и оборудование для перемещений

Средства для установки и перемещения сварочных аппаратов включают различные подъемные и выдвижные платформы, которые управляются дистанционно, а также колонны и тележки.

Колонны чаще всего являются поворотными, что позволяет манипулировать аппаратами и производить расчетные перемещения изделий. Для установки сварочных автоматов существуют два типа:

- несамоходные (используются преимущественно для кольцевых и круговых швов);

- самоходные (подходят для кольцевых, круговых и прямолинейных швов).

В соответствии с подпунктом 5.2.2.16(1) пункта 5 Положения о Федеральной службе по экологическому, технологическому и атомному надзору, утвержденного постановлением Правительства Российской Федерации от 30 июля 2004 г. № 401 (Собрание законодательства Российской Федерации, 2004, № 32, ст. 3348; 2020, № 27, ст. 4248), приказываю:

Сварка металлоконструкций и карты техпроцессов

Металлоконструкции представляют собой общее обозначение изделий, созданных из различных металлов и сплавов. Например, это могут быть детали из профилированного металла (применяемые в машиностроении) или несущие стальные каркасы зданий (используемые в строительстве).

Ранее, в начале XX века, чаще всего использовались детали, литые из чугуна, однако современные конструкции в основном изготавливаются из стали или легких сплавов, таких как алюминий. Преимущества таких материалов заключаются в следующем:

- низком весе;

- коррозионной устойчивости (оцинкованные или алюминиевые сплавы);

- удобстве процесса производства;

- объемной прочности и жесткости;

- декоративности;

- высокой скорости монтажа.

Сварка является одним из наиболее важных и широко используемых методов соединения металлоконструкций. Данный метод обходится дешевле, чем использование винтов и заклепок, и более надежен, чем пайка или склеивание.

Сварные детали обладают высокой долговечностью, надежностью, легкостью в ремонте и удобством в производстве.

В одной конструкции нельзя одновременно применять сварку и клепку, так как у этих процессов разные подходы к нагрузкам. Сварные конструкции порой предпочтительнее клепаных или склеенных благодаря более низкой стоимости производства, экономии исходного материала и большей надежности в создании герметичных швов.

Недостатки сварки возникают из-за дефектов в швах, которые могут быть вызваны внутренними напряжениями, возникающими впоследствии перепадов температур, а также некачественной сваркой.

Существует множество различных методов соединения деталей посредством сварки. В каждом конкретном случае выбирается свой вид и способ соединения, для которого затем составляется технологическая карта сварки металлоконструкций.

В зависимости от требований к сварному изделию подбираются материалы, геометрия компонентов, вид сварного шва и техника производства.

Сварка металлов подлежит регламентам по ряду физических, технических и технологических параметров. В число физических критериев входят три основных класса: механический, термомеханический и сварка с использованием дугового разряда.

Например, электродуговая ручная сварка — это часто применяемый способ, наиболее эффективный при соединении мягких и легированных сталей, нержавеющей стали, чугуна и ряда цветных металлов. Очевидно, что каждый вид дуговой сварки требует свою технологическую карту процесса сварки.

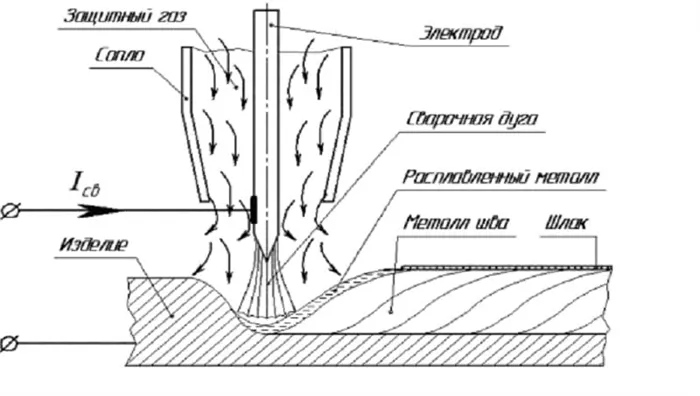

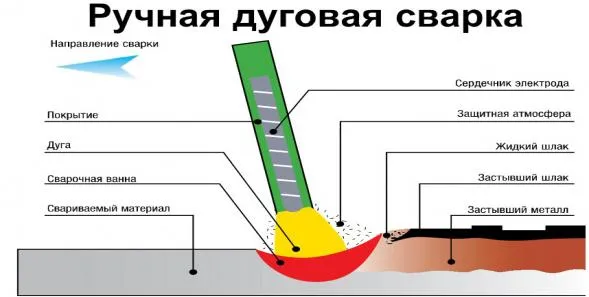

Функциональная схема сварочного процесса

Стержневой электрод, диаметр которого может варьироваться от 1,5 до 10 мм, фиксируется в электрододержателе. При соприкосновении электрода с поверхностью металла происходит замыкание цепи, что приводит к перегреву его торца. Отодвигание электрода на 3-5 мм от металла создает дуговой разряд, который поддерживает электрический ток. В результате происходит интенсивный локальный нагрев, вызывающий плавление детали. К этому расплаву добавляется металл с торца электрода, образуя совместную «сварочную ванну». Метод сварки, форма электродов и сварного шва, а также все нюансы процесса фиксируются в заранее составленной карте технологического процесса сварки.

Сварщик, прошедший аттестацию, с соблюдением технологической карты следит за неизменностью дугового зазора, создаваемого в ходе соединения свариваемых крайних участков, а также управляет формированием шва, возникающего при кристаллизации расплавленного металла.

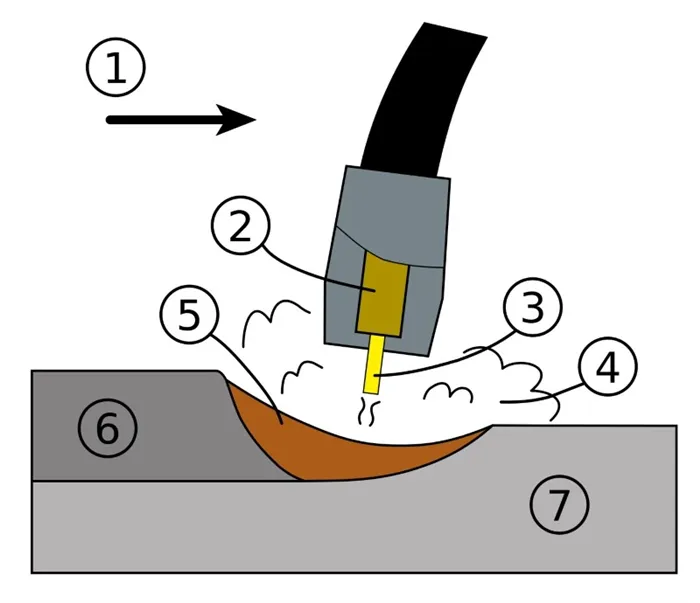

На схеме показаны 1. Ориентация сварочного процесса; 2. Экранирующая оболочка электрода; 3. Проволока, добавляемая в качестве плавящегося материала; 4. Газ, защищающий от воздействия воздушной атмосферы; 5. Сварочная ванна; 6. Шов, образующийся в процессе работы; 7. Свариваемая деталь.

Работа с неплавным вольфрамовым электродом часто требует добавления материала из проволоки. В рабочую область вводится инертный газ, чтобы защитить от примесей из воздуха. Этот метод обеспечивает возможность точного контроля как для ручной сварки, так и для механизированного процесса.

Сварка металлоконструкций подразумевает различные виды соединений деталей: встык, угловое соединение, с напуском и тавровые соединения.

Группы различных сварных швов классифицируют по следующим критериям:

- По позиции в пространстве — снизу, горизонтально, вертикально и на потолке.

- Что касается прикладываемого напряжения — с флангов, с торцов, в комбинации, наклонное.

- По длине — непрерывные или прерываемые.

- По форме — ровные, выпуклые или вогнутые.

- По типу соединения — стыковое или в угле (валиком).

Все перечисленные характеристики учитываются при написании технологической карты для сварки металлоконструкций.

Технологическая карта начинается с описания возможной сферы применения. В ней подробно перечислены типы металлоконструкций, в отношении которых подходит данная технология, а также описаны расположение деталей и углы креплений. Определяется необходимый температурный режим.

К основным элементам техкарты относятся сварочный маршрут и его технические характеристики, которые делятся на несколько разделов:

- Начальная подготовка работ и правила их проведения.

- Типы работ.

- Последовательность этапов.

- Схемы, конструктивные чертежи и их описания для каждого процесса.

- Техника безопасности и условия труда.

- Численность и квалификация аттестованных работников, время выполнения работы.

- Список расходных материалов и их необходимое количество.

Четко проработанный маршрут технологического процесса позволяет заранее оценить технические и материальные затраты, сроки выполнения и экономическую эффективность.

В завершающем разделе техкарты производится расчет необходимых материальных и человеческих ресурсов.

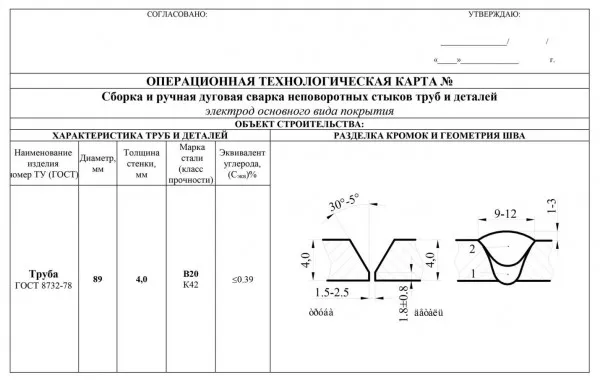

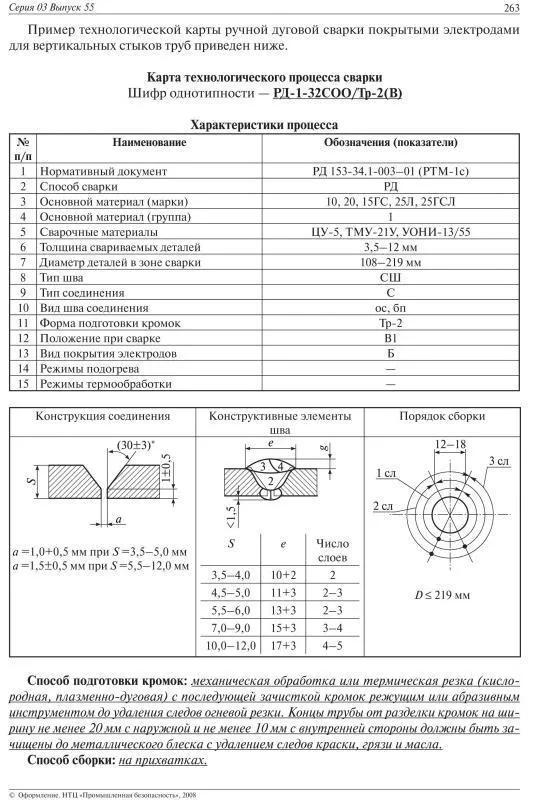

Технологическая карта на сварку стальных труб аналогична вышеописанной по форме, но немного отличается по содержанию.

В этот документ входят следующие данные:

В результате разрабатывается карта, описывающая технологический процесс сварки, документ, содержащий основные параметры сварного соединения и технологию выполнения сварочного процесса.

Вместо заключения

Операционная технологическая карта для сборки и ручной дуговой сварки (или любого другого вида сварки) является обязательным элементом любых профессиональных сварочных работ. Без ее наличия будет высока вероятность допустить ошибку при выполнении шва, так как сварщик не будет осведомлен о всех тонкостях работы. Отсутствие документации также не позволит специалистам по контролю качества выдвинуть соответствующие требования к результатам работы.

Разумеется, существуют и технологические карты не для всего сварочного процесса, а для его отдельных этапов. Например, существует технологическая карта ультразвукового контроля сварных соединений (также известная как ТК УЗК). Это необходимо в том случае, если работа сложна и включает большое количество информации, которую необходимо включить в технологическую карту. Если бы в таком случае была одна карта на весь процесс сварки, она состояла бы из множества страниц, что является неудобным для пользователей.

Если в начале прошлого столетия в большинстве случаев использовались детали, литые из чугуна, то современные изделия в основном изготавливаются из стали или легких сплавов, таких как алюминий. Преимущества этих материалов заключаются в следующем:

Образец технологической карты по видам сварки

Для каждого из способов сварки существует набор деталей, которые должны быть отражены в документации, чтобы максимально полно отразить нюансы предстоящей работы.

Ручная дуговая сварка с неплавкими и плавящимися электродами

Ручная дуговая сварка с плавящимся электродом (Шифр 141) — это метод, основанный на использовании электрической дуги в качестве источника энергии. Сварщик может работать в комфортных условиях, даже в труднодоступных местах. При использовании неплавящихся (покрытых) электродов (Шифр 111) обеспечиваются более качественные сварные соединения. Преимуществом этого метода является возможность сплавки черного металла с заготовками, которые могут отличаться по своей структуре.

| Название организации и объекта изготовления | ||

| Способ сварки | РД 111 | |

| Шифр НТД, ГОСТ | ПБ 03-585-03, РД 38.13.004-86, СНиП 3.05.05-84, 16037-80 | |

| Основной материал (марка) | (М01) сталь 20 | |

| Типоразмер | Диаметр — 70 мм, толщина — 5 мм | |

| Тип шва | СШ (стыковой шов) | |

| Тип соединения по НТД | Т (труба) | |

| Положение шва | В1 (вертикальный) | |

| Вид соединения | ОС (сварное с одной стороны) | |

| Требование к прихваткам | 3 прихватки протяженностью 10-15 мм | |

| Материалы | Электрод SE 46 ГОСТ 9467-75 | |

| Оборудование | Трехфазный инвертор «ФОРСАЖ-301» | |

| Эскизы соединения | ||

| Конструкция | Конструктивные элементы подготовленных кромок деталей и шва | Порядок сварки |

| Технологические параметры | ||

| Номер валика (шва) | I | |

| Диаметр электрода или проволоки | 3 мм | |

| Род и полярность тока | Постоянный, обратный | |

| Сила тока | 80-140 А | |

| Напряжение | — | |

| Время сварки | 8 минут | |

| Расход электродов | 6 штук | |

| Требования к контролю качества | ||

| Метод контроля | Шифр НТД | Объем контроля (%, количество образцов) |

| Визуальный и измерительный | РД 03-606-03 | 100% (1 образец) |

| Радиографический | ГОСТ 23055-78 | 100% (1 образец) |

| Дата и подпись главного инженера |

Дуговая сварка в газовой среде

Дуговая сварка в защитном газе представляет собой метод, при котором в точку плавления дополнительно подается газ, позволяющий снизить напряжение в зоне расплава. Мастер, осуществляющий сварку по данному методу, должен иметь квалификацию не ниже 5-го разряда сварщика.

Технологическая карта на сварочные работы заполняется с указанием специфических классификационных признаков, относящихся к коду 311.

| Название организации и объекта изготовления | |

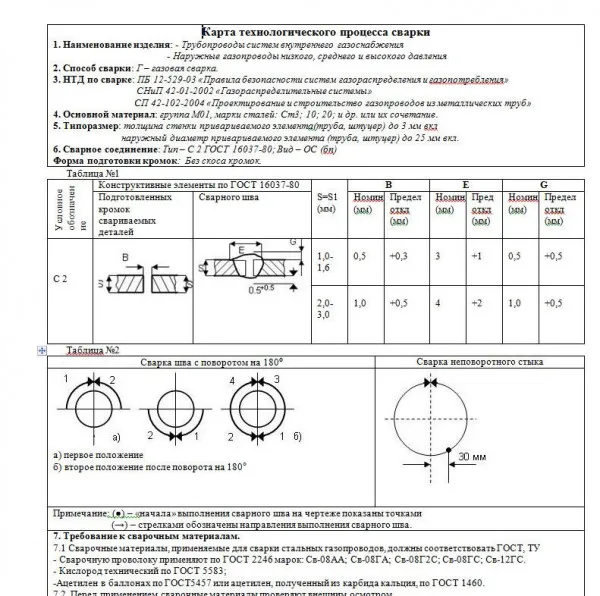

| Способ | Г — газовая сварка |

| НТД по сварке, ГОСТ | ПБ 12-529-05, СНиП 42-01-2002, СП 42-101-2003, СП 42-102-2004, 16037-80 |

| Основной материал | Группы — I, II, III, марка — Ст2сп |

| Способ создания газовой защиты | Струйный |

| Тип газа | Инертный |

| Тип электрода | Неплавящийся |

| Род тока | Постоянный |

| Типоразмер | Диаметр — 15-100 мм, толщина — 2-3 мм |

| Вид соединения | Стыковое |

| Вид разделки | Без разделки |

| Тип соединения | С2 по ГОСТ 16037-80 |

| Форма подготовки кромок | Со скосом >15° |

| Эскизы конструкционных швов и соединений | |

| Значения проверки качества | |

| Число утверждения и подпись специалиста |

Методы плавления

Существует несколько способов сварочного процесса методом плавления, которые должны быть подробно указаны в технологических картах по сварке металлоконструкций:

- Ручная дуговая сварка.

- Газовая сварка.

- Полуавтоматическая сварка.

- Автоматическая сварка.

- Сварка TIG.

Наиболее распространенной является именно дуговая сварка. Она широко применяется как в быту, так и в промышленности. С помощью данного метода можно соединять детали и конструкции, изготовленные из различных материалов. Комплект оборудования, необходимый для осуществления данного процесса, состоит из держателей электрода и крепления массы, которое фиксируется на свариваемом изделии.

Ручная дуговая сварка осуществляется с использованием электродов, состоящих из металлического стержня и покрытия, которое обеспечивает защиту стержня и стабильность горения электрической дуги.

Операционная технологическая карта для сборки и ручной дуговой сварки содержит сведения о том, какие электроды могут использоваться. На рынке представлен широкий выбор электродов. При правильном выборе можно выполнять сварку со значительными результатами из различных материалов с использованием данного метода. Сварка ручным дуговым способом допускает выполнение работ во всех пространственных положениях и даже в труднодоступных местах. Главным недостатком этого метода является низкий коэффициент полезного действия и уровень производительности, а также неблагоприятные условия труда. Такие работы, чтобы достичь качественного результата, требуют наличия у сварщика большого опыта и высокой квалификации.

Несмотря на обилие различных электродов, для каждого способа сварки применяются определенные электроды. Важно отметить, что перед началом сварки электроды должны быть предварительно просушены, и следует учитывать и другие нюансы данного процесса.

Ручная дуговая сварка представляет собой потенциальную опасность для сварщика, поэтому особое внимание уделяется соблюдению требований безопасности.

В технологической карте указываются методики подготовки кромок деталей и способы сборки.

В качестве метода сборки чаще всего используются прихватки для предварительного закрепления деталей.

При выполнении стыковой сварки для формирования качественного шва важную роль играет форма скосов соединяемых деталей. В технологической карте подробно указывается, какую форму скоса рекомендуется использовать. V-образный скос подходит для тонких листов, тогда как X-образный используется для более толстых деталей.

Согласно технологии, сварщик должен плавно перемещать электрод вдоль линии соединения, скорость перемещения варьируется в зависимости от материала деталей. Рекомендуемая скорость должна быть указана в технологической карте. Основной принцип заключается в том, что более тонкие детали требуют увеличенной скорости, тогда как для толстых предпочтительнее медленная скорость.

В зависимости от ширины шва и глубины расплавления необходимо выбрать способ перемещения электрода: прямолинейным, зигзагообразным или петлевидным. Во время выполнения работы ручным дуговым способом важно правильно выбрать направление перемещения электрода. Необходимо принять одно из трех решений: направление в осевом отношении электрода, вдоль оси валика или поперек шва.

Газовая сварка, также осуществляемая методом плавления, включает в себя использование смеси кислорода с горючим газом. К преимуществам газовой сварки следует отнести возможность сваривания цветных металлов, включая весьма тонкие материалы. Однако при этом следует учесть и такие минусы, как чрезмерный нагрев обрабатываемой детали.