Задняя поверхность основной режущей кромки концевых фрез (см. рис. 334) обрабатывается как цилиндрическая режущая кромка, и при этом она напоминает чашеобразное колесо, когда концевая фреза размещена по точкам.

Заточка фрез для обработки дерева: ручной метод, использование точильных кругов и заточных станков

Сегодня производители предлагают разнообразные типы и размеры фрез для обработки различных материалов, в том числе дерева. Восстановить заточку изношенного инструмента можно как на универсальных, так и на специализированных станках, а также вручную.

Фрезы требуют регулярной заточки.

Характеристика фрез

Для производства фрез используют различные материалы. Инструментальные стали хорошо подходят для работы с древесиной: к ним относятся быстрорежущие, легированные и углеродистые стали. Для обработки металлов, пластиков, керамики, камнеподобных материалов, твердых сплавов, алмазов, слоновой кости и керамических минералов используются специализированные стали.

Сталь для фрез по дереву

- Для резки древесины применяют следующие марки инструментальных сталей: У-9-А, У-8-А, У-7-А, ХВ-5, 9-ХС, ХГ, ХВГ.

- Быстрорежущая сталь может иметь нормальную производительность, к ней относятся марки Р-18, Р-6-М-5, Р-9, Р-12 и другие. Металлы с повышенной производительностью легированы ванадием, кобальтом, молибденом и вольфрамом. Это такие марки, как Р-6-М-3, Р-18-Ф-2-К-5, Р-9-Ф-2-К-10, Р-9-Ф-2-К-5 и другие.

Имейте в виду! Режущие инструменты с приваренными зубьями не всегда означают, что они сделаны из твердого сплава. Они могут быть также изготовлены из быстрорежущей стали.

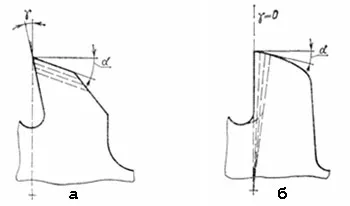

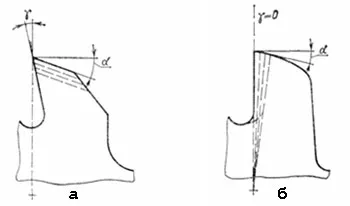

Геометрия зубчиков

Когда речь заходит о кусачках, их делят на заостренные (остроконечные) и угловые разновидности.

- У остро заточенных зубцов область задней поверхности (шириной n), прилегающая к режущей части, представляет собой плоскость. Затачиваются такие резцы преимущественно по задней поверхности, хотя при необходимости их также можно заточить и по передней стороне.

- У затылованных резцов фасонных фрез задняя поверхность имеет форму спирали Архимеда. Процесс обработки такой формы технически очень сложен, поэтому заточка этих зубцов производится исключительно по переднему краю.

Каждый зубец является самостоятельной фрезой.

Он обладает стандартными параметрами: задний угол (a), передний угол (y), затачиваемая поверхность (n) и угол наклона (l).

- В зависимости от формы и направления режущей кромки выделяют зубцы с винтовым или прямым строением. Угол уклона (l) определяется между осью инструмента и развернутой винтовой кромкой.

Значение этого угла варьируется в зависимости от типа фрезы, материалов ее изготовления и самого материала заготовки. При распиле древесины основной угол заточки передней кромки обычно находится в пределах от 10 до 20 градусов, хотя может быть и больше. Задний угол также может принимать различные значения.

Методы заточки концевых фрез для обработки дерева

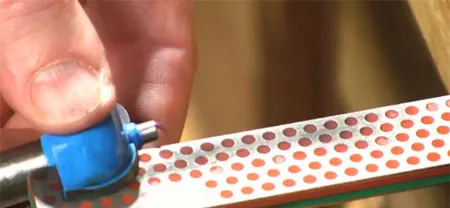

Кромкообрезные инструменты для работы с деревом можно затачивать вручную с помощью тонкого алмазного стержня. Услуги квалифицированного специалиста для этой операции имеют невысокую стоимость.

Ручная работа

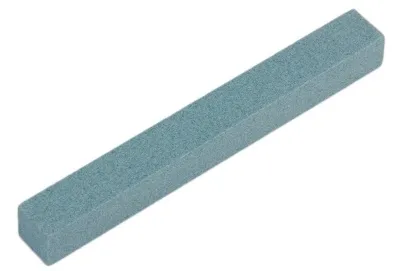

Вот как выглядит алмазный камень.

- Брусок следует разместить на краю верстака. Если у фрезы имеется глубокая выемка, ее необходимо зафиксировать. Резак должен перемещаться по уже установленному наждачному кругу.

- Во время работы брусок следует увлажнять мыльным или чистым раствором воды.

- Передняя часть фрезы постепенно изнашивается, кромка становится острее, а диаметр немного уменьшается.

Обратите внимание! Аксессуар оснащен съемным направляющим подшипником, который необходимо удалить перед началом процесса заточки. Нехватка времени может привести к повреждению как фрезы, так и режущего элемента в целом.

- Для обработки металла применяйте бруски с различной зернистостью, учитывая толщину снимаемого слоя и желаемую чистоту поверхности.

- Перед началом работы убедитесь, что у вас есть наждак подходящей формы.

- Заточивая каждый зуб, старайтесь сохранять симметрию режущей кромки. Для этого выполняйте одинаковое количество движений и с одинаковым нажимом.

Прежде чем начать заточку фрезера, обратите внимание, что ее можно осуществлять и с помощью механического наждачного инструмента, который должен иметь низкую скорость вращения и круг соответствующей зернистости и формы.

Точильные круги

Для процесса заточки рекомендуется использовать белый точильный круг из оксида алюминия.

В зависимости от материала ножа, его можно затачивать дисками, изготовленными из различных веществ:

- обычного или белого электрокорунда;

- эльбора (кристаллов бордодисилицида);

- карбид кремния зеленого;

- сталь с алмазной крошкой (PCD).

Изделия из электрокорунда предназначены для заточки деревянных ножей, выполненных из инструментальной или обычной быстрорежущей стали. Круги на основе кубического нитрида бора (CBN) используются в высокоскоростных металлорежущих станках, отличающихся повышенной производительностью.

При работе с шлифовальными кругами настоятельно рекомендуется применять охлаждающую жидкость. Важно учитывать тепловое сопротивление как линзы, так и самого заточного круга. Неправильный выбор круга может привести к перегреву инструмента или разрушению шлифовального круга. Необходимые значения приведены в таблице ниже.

| Материал | Температурная стойкость в градусах |

| Промышленный алмаз | 700-900 |

| Электрокорунд | 1300 |

| Карбид кремния | 1200-1300 |

| Карбид бора | 500-600 |

| Минеральная керамика | 1200 |

| Эльбор | 1300-1500 |

| Углеродистая сталь U-12 | 200 |

| Быстрорежущая сталь P-18 | 600 |

| Твердый сплав ВК-8 | 900 |

Рекомендации по заточке

Прежде чем приступать к заточке инструмента, его нужно тщательно очистить от накопившейся смолы и загрязнений. Для этого отлично подойдет обычный растворитель. Один из методов заточки фрез для ручных фрезерных станков по дереву включает использование специализированного оборудования. Если у вас нет доступа к такому устройству, можно применять тонкий алмазный стержень совместно с мыльным раствором. После завершения процесса заточки важно вымыть и высушить инструмент.

Использование точильных кругов

Для правильного выбора точильного круга необходимо учитывать материал, из которого изготовлен инструмент. Существует несколько видов точильных кругов:

- Обычные и белые электрокорундовые круги. Они предназначены как для заточки фрез из дерева, так и для металлургических изделий.

- Эльборовые круги. Эти детали используются для заточки фрез из быстрорежущей стали.

- Из карбида кремния или алмаза. Они необходимы для шлифовки инструментов из твердых сплавов.

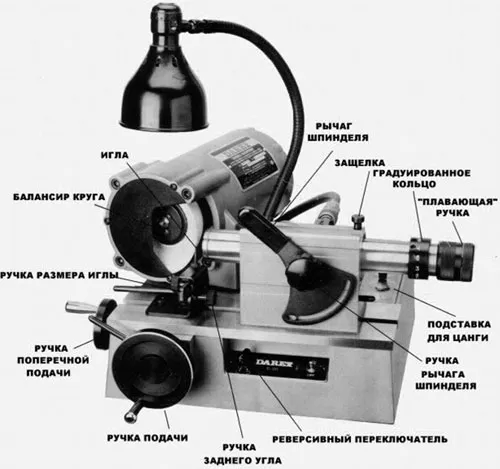

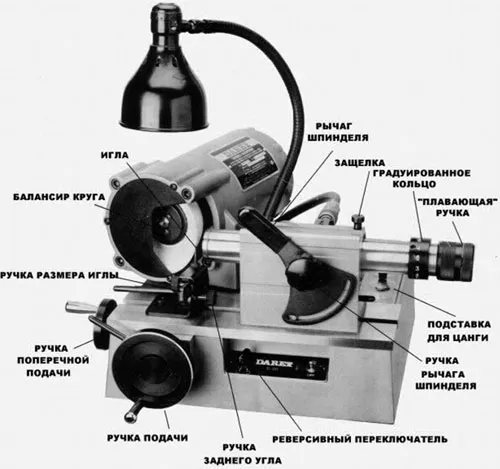

Заточка с использованием станка

Если у вас есть возможность применить специализированное оборудование, обязательно воспользуйтесь им. Это наиболее эффективный метод выполнения данных операций.

Рекомендации Mnifres по заточке фрез для работы с деревом:

- Установите обрабатываемый инструмент так, чтобы он оставался неподвижным.

- Приближайте затачиваемую поверхность к абразивному кругу до появления искр.

- Удалять следует от 25 до 50 мкм металла.

- Каждый зуб фрезы подлежит заточке отдельно.

- Начинайте с области, образованной зубцом; при этом игла должна касаться инструмента.

- Процесс заточки осуществляется с последовательным втягиванием фрезы.

При покупке инструментов и оборудования в интернет-магазине «Мультифрез» вы получите рекомендации по заточке древесных фрез для ручного фрезера.

Ручная заточка концевых фрез, предназначенных для работы с вязкими материалами

Для заточки фрезы, предназначенной для обработки твердых материалов (например, древесины), вам понадобятся следующие инструменты, оборудование и материалы.

- Рабочий стол или верстак.

- Алмазный камень.

- Раствор на основе мыла.

- Растворитель.

Процесс заточки фрезера выполняется по следующей инструкции.

- Смочите алмазный камень в мыльном растворе и зафиксируйте его на краю стола.

- Удалите направляющий подшипник с фрезы (если он есть).

- Очистите фрезу с помощью растворителя.

- Заточите все резцы.

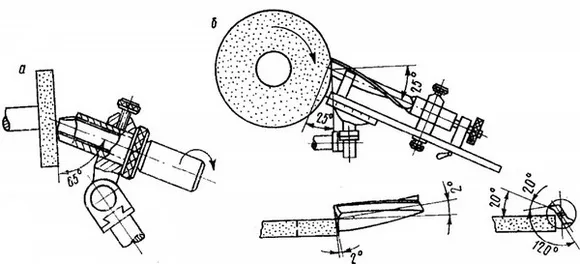

Рисунок 3: Схема заточки фрез.

Обратите внимание на следующие моменты.

Читайте также: Измерители давления в шинах для автомобилей

- Перед началом заточки обязательно убедитесь в том, что алмазный брусок имеет правильную форму.

- Для достижения равномерного результата при заточке резцов старайтесь делать одинаковое количество движений с примерно равной силой нажатия.

- Если у вас нет алмазного круга, вы можете использовать наждачную бумагу. Приклейте ее к жесткому деревянному бруску или полоске стали.

Станки для заточки концевых фрез по металлу

Металлические фрезы обрабатываются на специализированных станках, позволяющих переносить и вращать инструмент.

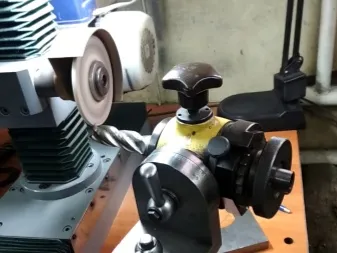

Рисунок 4: Заточной станок для фрез

Разберем особенности процесса заточки передних и боковых колес.

Заточка торцевых зубьев

Для выполнения заточки резцов их необходимо располагать в горизонтальном положении. В случае, если станок не оборудован масштабным кольцом, уровень горизонтальности требуется проверить с помощью линейки.

В процессе заточки оператор должен перемещать кромку шлифовального круга параллельно кромке зуба. Угол шлифования можно регулировать либо изменением наклона шпинделя вместе с фрезой, либо вертикальным перемещением шлифовального круга.

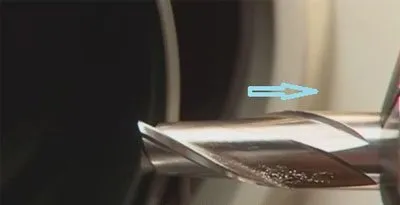

Рисунок 1: Заточка торцевых зубьев концевой фрезы.

Заточка боковых зубьев

Процесс заточки боковых фрез осуществляется согласно следующей инструкции.

- Фреза помещается в цангу для надежного крепления.

- Игла-копир фиксируется в верхнем положении, чтобы её кон tip касался внешней стороны канавки.

- Абразивный круг смещается так, чтобы наружная кромка совпадала с иглой.

- Запускается станок для работы.

- С помощью ручки прямой подачи круг аккуратно подводится к фрезе (до начала появления искр).

- Определяется толщина снимаемого слоя металла (в пределах 25–50 мкм).

- Затем следует заточка зуба по всей его длине. Шпиндель с инструментом втягивается до момента, когда фреза покинет иглу.

- Процедура повторяется для получения необходимого результата.

Рисунок 2: Процесс шлифовки боковых зубьев концевой фрезы.

Остальные зубья обрабатываются по аналогичной технологии.

Типы оснастки для фиксации инструмента

Существует два основных типа инструментов, используемых для стабилизации инструмента:

Конечный инструмент может быть зафиксирован с помощью цанги и патрона, при этом сам инструмент устанавливается на шпиндель через специальный шпиндель. Для установки инструментов производятся два основных типа шпинделей:

Центрирующие шпиндели изготавливаются с коническим хвостовиком под отверстие шпинделя и имеют два варианта: с конусом 7:24 и конусом Морзе. С данным типом шпинделя можно эффективно использовать различные режущие инструменты, которые крепятся специальными втулками. Для работы с цилиндрической фрезой требуется патрон с втулкой. В патроне обычно располагаются от 7 до 11 кустов, что позволяет подобрать нужный размер для надежной фиксации.

Применяем доступные инструменты

Чтобы выполнить задачу, мастеру понадобятся любые электроприводы и шлифовальные диски с различной зернистостью. Ручная заточка фрезы без перемещения возможна лишь для более простых видов конструкции (сниженная сложность, разнообразие в расположении режущих зубьев на различных плоскостях). Также потребуется брусок с одинаковой зернистостью и шлифовальные круги.

Прежде чем начать работу, шлифовальный блок или круг следует смочить водой или раствором мыла, чтобы предотвратить перегрев материалов, включая связующее вещество, удерживающее зубья фрезы. Контролировать равномерность ручного вращения труднее, чем при использовании машинного оборудования, из-за вариаций силы прикосновения оператора. Второй момент — это учет количества возвратно-поступательных движений без изменения применяемой силы.

Ручное точение, хотя и является относительно доступным, связано с риском случайного и необратимого повреждения фрезы: Переворот (если мастер допустил ошибку) не подлежит восстановлению, и единственным решением остается замена фрезы на новую.

Контроль качества

После восстановления остроты ножей необходимо тщательно произвести проверку. Невооруженным глазом можно заметить лишь зазубрины или сколы, которые могут появиться из-за неправильного размера зерна абразива. Рекомендуется осмотреть заточенный нож с помощью лупы. Заусенец должен быть ровным и гладким. Перед выходом продукции на рынок производитель шлифует лезвия практически до идеала, однако важнее всего не просто блеск лезвия, а его функциональность и соответствие заводским допускам согласно спецификациям.

Угол заточки как спереди, так и сзади должен быть в пределах одного градуса. Для точного измерения угла необходимо использовать транспортер 2URI или маятниковый нож.

Также важными параметрами являются прилегающая и противоположная галтель. Прилегающая галтель — это расстояние между соседними зубьями, а противоположная — между зубьями по диагонали. Для торцевых фрез устанавливается допуск в пределах 40-60 мкм. Превышение этого значения может привести к вибрациям, которые нарушают работу механики фрезы, что негативно сказывается на качестве обработки материала.

Правила безопасности

Не следует продолжать работу с Деформированным или тупым ножом. Это может привести к повреждению обрабатываемой детали, непреднамеренному фрезерованию зубьев инструмента до потери их формы и «охоте» станка на износ.

Перед тем как приступить к заточке затупившихся фрез, обязательно отрегулируйте угол наклона инструмента и установите шлифовальный круг с соответствующей зернистостью. Если подходящее колесо отсутствует, целесообразнее будет повременить с этим процессом до тех пор, пока не удастся его найти.

Если у вас отсутствует кофемолка и нет возможности подождать, воспользуйтесь тем, что доступно. При ручной заточке фрезы будьте внимательны, чтобы не «переточить» зубья.

Когда зубья настолько изношены, что их нельзя заточить с помощью любого инструмента, замените старую фрезу на новую.

Не следует пытаться затачивать алмазный резец на оборудовании с обычными шлифовальными кругами. Это не принесет никакой пользы, а только приведет к быстрому износу колес. Причина в том, что алмаз значительно тверже, чем точильный круг.

Фрезы из материала Победит можно затачивать исключительно на алмазных кругах. Заточка победитовых зубьев на твердосплавных или электрокорундовых кругах крайне проблематична — процесс занимает гораздо больше времени, чем обычно, и сам круг при этом существенно изнашивается.

Следует избегать применения неправильных фрез. Их необходимо затачивать после каждой работы с одной или несколькими деталями — это действительно улучшает процесс. Кусачки, изготовленные из нелегированной и незакаленной черной стали, предназначены исключительно для резки древесины и пластиковых материалов. Сверла для ручных фрезеров, используемых по дереву, ломаются гораздо чаще, чем сверла, предназначенные для металлических фрез.

Уход за машиной включает регулярную чистку и смазку — каждые 3 месяца или полгода при интенсивном использовании. Процесс очистки должен предшествовать смазке подвижных частей. Механизмы, особенно подшипники, не переносят так называемое «голодание», которое значительно уменьшает их срок службы.

Все виды и марки алмазных фрез, включая торцевые фрезы, проходят экспертную проверку. При необходимости специалист может произвести повторное закрепление утраченной алмазной бусины. Если деталь имеет настолько значительные искривления, что даже после восстановления она продолжает «биться» во всех направлениях, будет необходимо заменить резец, несмотря на его относительную дороговизну.

Для получения более подробной информации о процессе заточки фрезы предлагается ознакомиться с последующим видео.

Правильные методы заточки фрезы по металлу

Основной целью является обработка больших изогнутых поверхностей с обеих сторон. Для этой цели используется абразивный инструмент, который должен быть установлен строго по краю (под 90 градусов).

Заточка с использованием станка

Этот технологический процесс включает несколько ключевых этапов:

- Фиксация инструмента в необходимом положении на подвижной части станка.

- Приближение режущего элемента к вращающемуся абразивному кругу до возникновения стабильного искрения.

- Снятие металлического слоя толщиной до 50 мкм.

Рекомендуется соблюдать следующие указания:

- Каждый зуб должен быть заточен отдельно.

- Движение должно осуществляться от начала канавки до наиболее удаленного края.

- Все операции необходимо выполнять одинаково, чтобы добиться полной однородности режущей кромки.

Заточка фрез при помощи абразивных кругов

Это специализированное устройство, насадка которого сделана из абразивного материала и представляет собой непрерывную ленту:

Особенности процесса шлифовки напрямую зависят от правильного выбора материалов. Какие абразивные материалы можно найти в продаже:

- Белый или классический электрокорунд. Он чаще всего используется для стандартных резцов по дереву или металлу.

- Эльбор – эффективно обрабатывает быстрорежущую сталь.

- Карбид кремния или алмаз (как натуральный, так и синтетический) замечательно справляется с изделиями из твёрдого сплава.

Рекомендация: применяйте охлаждающую смазку для уменьшения теплового эффекта, вызванного силой трения.

Подручные средства

Для достижения этой цели вам нужно самодельное устройство или ручной фрезерный стол.

- Для начала очистите поверхность инструмента от нагара с помощью специализированной жидкости. Поместите резец в емкость и оставьте его там для замачивания на три минуты, после чего используйте щетку с грубой щетиной для очищения.

- С помощью алмазного бруска обточите кромку спереди, чтобы обеспечить правильное продольное движение.

- После завершения работ протерите готовую оснастку мягкой тряпкой, чтобы удалить металлическую пыль.

Технические характеристики заточного станка

При приобретении специализированного оборудования необходимо уделить внимание следующим аспектам:

- Энергетическое питание: 220 В или 360 В.

- Энергопотребление в диапазоне от 200 до 5000 Вт.

- Шпиндель должен вращаться без нагрузки с частотой от 900 до 3000 оборотов в минуту.

- Требуемая точность класса.

- Скорость подачи абразивного круга.

- Тип привода — может быть ручным или электрическим.

- Максимально достижимый угол наклона.

- Наличие резервуаров для воды или других охлаждающих жидкостей.

- Оснащён ли вентилятор.

- Уровень шума, создаваемого оборудованием.

- Качество и прочность защитного кожуха.

- Будет ли устройство напольным или настольным вариантом.

Конструктивные особенности

Классическое оборудование:

- привод – электродвигатель;

- ремни и другие компоненты клиноременной передачи, позволяющие регулировать скорость вращения;

- абразивный круг или кольцо с нанесённым абразивным материалом;

- подставка или платформа для монтажа оснастки;

- автоматическая система запуска и переключения скоростей.

Заточка по ленточному методу

Вам необходимо воспользоваться одним из подходящих гнёзд для чашек. Выберите правильный размер чашки (8 мм, 10 мм, 12 мм) из стандартного набора избранных чашек.

Точильное устройство для мельниц

Поместите щипцы в патрон и зафиксируйте их с помощью контргайки. Данное действие следует осуществлять без усилия, так как контргайка вращается свободно и не требует сильного затягивания.

Отрегулируйте длину затачиваемой полосы в слоте патрона. Обычно это расстояние настраивается путем откручивания винтов, которые располагаются в основании присоски.

Заточка фрез

Для того чтобы точно заточить патрон на торцевой пластине, необходимо воспользоваться вторым гнездом для патрона, которое расположено на станке.

Таким образом, выполните описанные ранее шаги для настройки диаметра и длины.

- Настройки на гнезде устанавливаются в зависимости от жесткости обрабатываемого металла. Чем более твердый металл, тем больше необходимо поворачивать кольцо гнезда в сторону знака “+”.

- После этого включаем станок, помещаем подготовленный патрон с фрезой в гнездо и продолжаем обработку детали до исчезновения характерного звука. Каждая канавка фрезы подлежит обработке.

- В дополнительном гнезде станка выполняется заточка торца фрезы, для чего следует проделать указанные выше действия.

- Заключительная операция – это обработка задней стенки фрезы, которая осуществляется путем размещения патрона с фрезой в соответствующем гнезде станка.

- Таким образом, была выполнена заточка фрезы с учетом всех необходимых геометрических параметров как индивидуально, так и в взаимосвязи друг с другом. Обеспечена равномерность заточки с каждой стороны.

Заточка фрез в домашних условиях

Вы сможете осуществить этот процесс самостоятельно, используя доступные инструменты.

Это позволяет сэкономить средства, а при многоразовом использовании — также и бесценное время.

- В первую очередь очищаем фрезу от нагара, используя специальную жидкость, аналогичную тем, что применяются для чистки автомобильных двигателей. Нужно залить фрезу и подождать около трех минут, после этого тщательно очистите её со всех сторон щеткой.

- Затем берем алмазный брусок и начинаем точить фрезу по передней кромке (движение фрезы по алмазному бруску).

- Брусок следует смочить обычной водой. После заточки важно протереть фрезу мягкой тряпочкой.

Качество заточки, выполненной вручную, существенно отличается от того, что обеспечивается с помощью заточного станка, но предпочтение ручной заточке позволяет сэкономить время.

Такой подход к заточке рекомендуется, когда нож еще не слишком затупился, либо для профилактической обработки, направленной на улучшение качества заготовки.

Глава XXVIII

В промышленном производстве применяются разнообразные виды инструментов:

- Цилиндрические – предназначены для обработки деталей на станках с горизонтальным шпинделем.

- Торцевые – используются для фрезерования заготовок на станках с вертикальным шпинделем.

- Концевые – служат для выполнения проходок уступов, выемок и криволинейных контуров. Их применяют на станках при вертикально-фрезерной обработке.

- Дисковые – эффективны для нарезки пазов и канавок на горизонтальных станках.

- Шпоночные – применяются для создания канавок на станках с вертикальным шпинделем.

- Угловые – предназначены для фрезеровки плоскостей (в том числе наклонных), канавок и скосов.

- Фасонные – применяются при обработке фасонных поверхностей.

Рекомендуемая литература: Содержание 1 Производительность бульдозера. Методы расчета 1.1 Расчет производительности 1.2 Выбор коэффициента (a) 1.3 Сравнение производительности бульдозеров отечественных и зарубежных производителей 1.4 Бульдозеры отечественного производства 1.5 Бульдозеры иностранного производства 2 Производительность бульдозеров. Методика расчета производительности бульдозеров.

Рис. 2 Набор шнеков.

Для обработки заготовки используется комплекс инструментов:

Фрезы с необходимыми инструментами обычно предлагаются в виде наборов, содержащих установочные размеры различных диаметров. Для обеспечения долгого срока службы резца его следует тщательно затачивать, а во время работы необходимо контролировать температуру, чтобы предотвратить перегрев, который может негативно сказаться на прочностных качествах.

Советы по заточке

Перед началом процесса заточки инструмент необходимо очистить от накопившейся смолы и грязи. Для этого можно использовать обычный растворитель. Один из методов заточки фрез для ручных фрезерных станков по дереву заключается в использовании специального оборудования. Если подобное устройство отсутствует, можно воспользоваться тонким алмазным стержнем и мыльной жидкостью. После заточки обязательно промойте и высушите инструмент.

Применение дополнительных устройств

Для удержания заготовок цилиндрической формы применяется трехкулачковый патрон, а также специальные центры, которые используют зажимы и меридианы, наряду с центровочными головками. Эти устройства предназначены для обработки деталей под заданным углом поворота. Устройство для осаждения состоит из следующих компонентов:

- корпус;

- поворотная колодка;

- шпиндель.

Трехкулачковый патрон устанавливается на шпиндель и служит для фиксации заготовки, противоположный конец которой располагается на торцевой головке. Патрон можно повернуть и зафиксировать под необходимым углом. Для зажима длинных заготовок также используются патроны.