Как уже отмечалось, токарный станок представляет собой универсальное оборудование, необходимое для выполнения множества рабочих процессов. При изучении различных моделей этого устройства следует учесть, что опция установки дополнительного инструмента существенно увеличивает спектр осуществляемых операций.

Функции и конструктивные особенности токарного станка

Токарные станки представляют собой специализированную категорию оборудования, которые функционируют на основе обработки вращающихся объектов с применением режущих инструментов, а именно фрез. Существует широкое разнообразие токарных станков, подходящих для производства практически любых деталей или предметов с цилиндрическими, коническими, фасонными и сферическими формами.

Сферы применения токарных станков и их виды

В металлургической отрасли различные типы токарных станков востребованы для изготовления изделий и компонентов для машин и механизмов. Это позволяет осуществлять множество процессов обработки:

- Точение цилиндрических поверхностей – происходит изменение формы внешней части заготовки.

- Точение конических поверхностей – резец двигается одновременно по двум осям: OX и OZ, что приводит к образованию конусной формы изделия во время снятия металла.

- Нарезка резьбы (метрической, дюймовой, многозаходной и других типов) осуществляется с помощью специализированных резьбовых резцов или оправок (державок) с соответствующими сменными пластинами для создания резьбы. Резьба может быть наружной или внутренней; обработка может выполняться не только резцами, но и метчиками. На станках с приводным инструментом также используются резьбовые фрезы.

- Подрезка торца представляет собой уменьшение торцевой части детали с целью удаления заусенцев, окалины, установки перпендикулярности торца к продольной оси заготовки, а также получения опорной базы для измерения длины заготовки и её отдельных ступеней.

- Растачивание — это процесс механической обработки внутренних поверхностей отверстий с использованием расточных блоков до заданных размеров. Он применяется в случае необходимости увеличения внутреннего диаметра заготовки.

- Вырезка и создание канавок – с помощью специального резца производится врезание в изделие, после чего осуществляется либо удаление нужной части, либо формирование канавки заданной глубины в соответствии с шириной резца или сменной пластины (СМП).

- Нарезание спиральных канавок – этот метод наиболее эффективно используется для создания спиральных канавок на конце заготовки. Подача инструмента во время обработки происходит радиально. Данная операция актуальна при производстве ступенчатых валов.

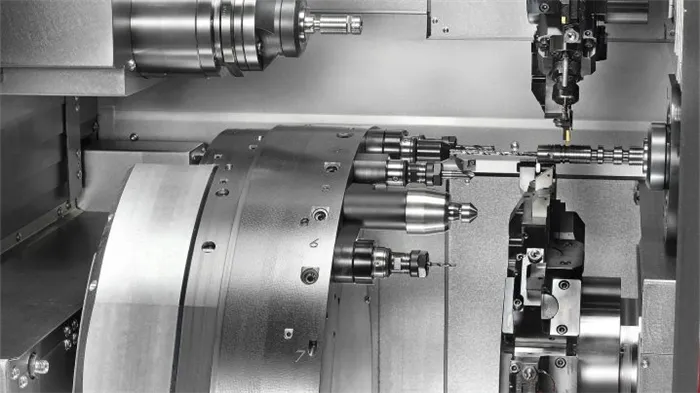

- Обработка фигурной поверхности – процесс выполняется посредством поступательных движений специализированного режущего инструмента в противоположном направлении относительно движущейся детали. Этот способ чаще всего применяется для работы со сложными геометрическими формами: сферическими, коническими и т. д. В случае использования ЧПУ-станков фигурные резцы не требуются, так как создание сложных поверхностей может быть запрограммировано с использованием G/M-кодов.

Процесс сверления, растачивания и рассверливания.

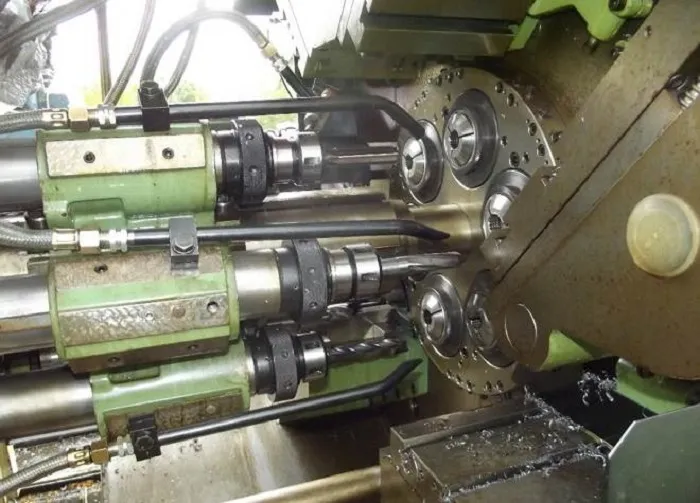

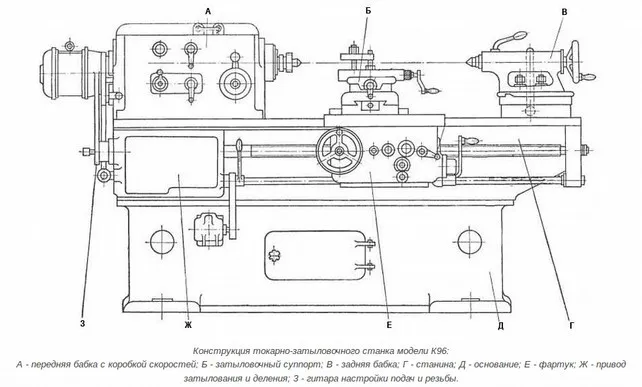

Конструкция токарного станка, его размеры и функциональные характеристики зависят от типа модели. Принятые классификации могут обладать различными параметрами, поэтому обычно выделяют следующие основные категории промышленных токарных станков:

- Многорезцовые.

- Карусельные.

- Затыловочные.

- Винторезные.

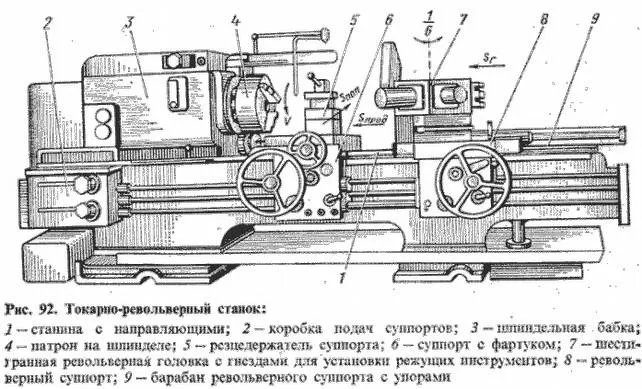

- Револьверные.

- Универсальные.

Модели, доступные на рынке, могут также различаться по мощности привода, расположению подвижного стола, использованию статичного или подвижного режущего инструмента в процессе работы, наличию числового программного управления (ЧПУ) и другим показателям.

Основные узлы и компоненты токарных станков

Несмотря на широкий ассортимент оборудования, основные конструкции токарных станков практически не имеют различий. Принцип токарной обработки остается неизменным — это последовательное удаление металлических слоев с вращающейся детали с использованием режущих инструментов.

Таким образом, в каждой конструкции токарного станка присутствуют ключевые элементы, без которых его работа невозможна.

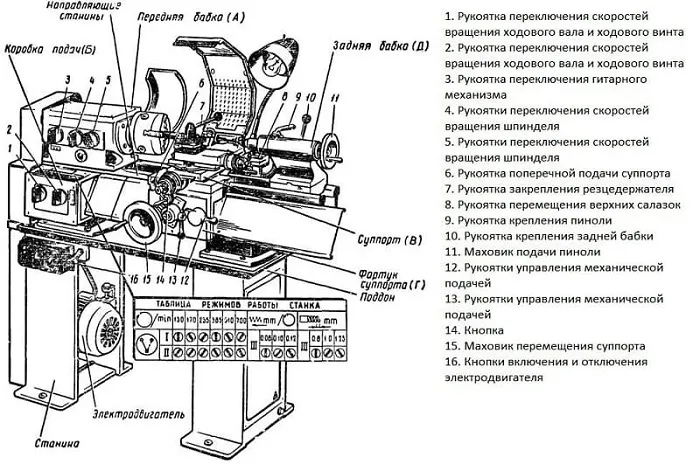

Станина и приводы

Станина представляет собой основополагающий элемент, своего рода основу токарного станка. Она может быть выполнена как в цельном, так и в составном варианте, горизонтальной или наклоненной по определенному углу. Увеличенная масса станины способствует гашению вибраций, которые могут возникать во время работы. Материалы, использующиеся для производства этого важного элемента, подробно рассмотрены в статье о фрезерных станках — здесь ситуация аналогична.

В верхней части станины располагаются направляющие, вдоль которых перемещаются подвижные элементы — каретка и хвостовик.

Двигатели подачи предназначены для перемещения рабочих элементов станка по осям X и Z. Они состоят из вращающихся трансмиссий, приводных моторов и шарико-винтовых пар, которые обеспечивают рециркуляцию. Основным источником энергии служат электродвигатели и серводвигатели, работающие на напряжении 220 или 380 В.

Передняя бабка

Элементы, расположенные в передней бабке, необходимы для фиксации, удержания и вращения заготовки. В их состав входят двигатель главного привода, тип передачи (редуктор, зубчатая передача, ременная передача), вал и патрон. Многие модели токарных станков оснащены сквозными шпинделями, что позволяет обрабатывать длинные заготовки.

Задняя бабка

Задняя бабка токарного станка обычно имеет подвижную конструкцию; она перемещается по направляющим и выполняет функцию второй опоры для удлиненных заготовок. В этом устройстве используется конус Морзе — полый конус, который обеспечивает крепление неподвижных центров или различных инструментов.

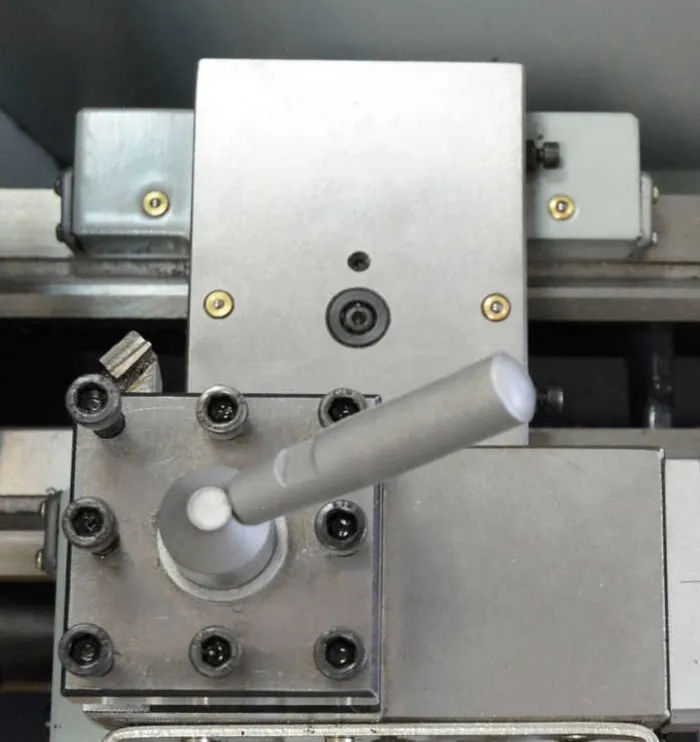

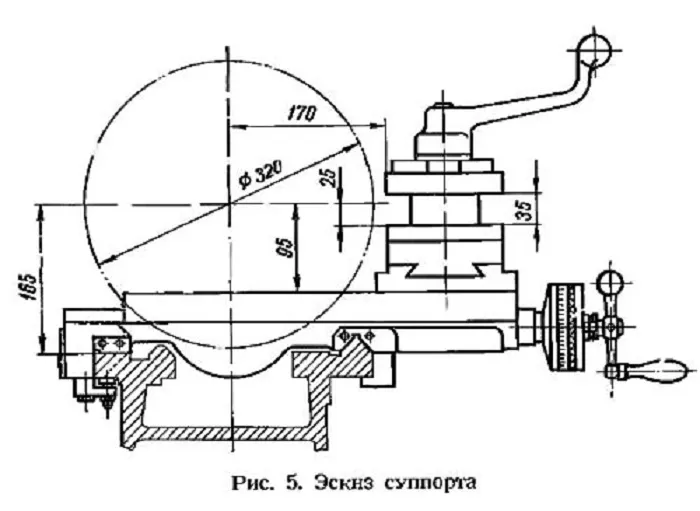

Суппорт, инструментальная система

Данный компонент предназначен для перемещения инструмента как вдоль, так и поперек. Держатель инструмента (или револьверная головка) располагается на ползуне и, как правило, содержит несколько рабочих инструментов, число позиций которых может варьироваться от 1 до 24.

Другие агрегаты и узлы

Конструкция промышленных токарных станков может включать в себя дополнительные системы и механизмы, такие как оптические линейки, контршпиндели, неподвижные опоры, уловители деталей, подачу охлаждающей жидкости, дополнительное смазывание, охлаждение электрического шкафа, а также конвейеры для обработки заготовок и другие периферийные устройства. Для автоматической подачи длинных изделий могут использоваться питатели (загрузчики прутков).

Применение станков с числовым программным управлением (ЧПУ) гарантирует высокую эффективность и стабильность характеристик для массового производства однородной продукции.

Типы, характеристики и устройство

При внимательном рассмотрении форм и конструкций различных типов токарных станков можно заметить их схожесть и общие черты. Эти станки могут использоваться как в единичном, так и в серийном производстве для обработки множества металлических деталей.

Главные элементы, из которых состоит токарный станок для обработки металла

Каждый токарный станок для обработки металла включает в себя ключевые части и компоненты.

Станина

Крупнейшая и наиболее значимая деталь, к которой прикрепляются все остальные компоненты. Это стационарный элемент, состоящий из двух параллельных стенок, связанных поперечными балками. Рама оборудована ножками, на которых располагаются инструменты.

Верхние направляющие функционируют как опорные элементы, по которым перемещаются ползун и задняя часть токарного станка. Они могут быть как плоскими, так и призматическими в своей конфигурации. Эти направляющие строго параллельны друг к другу.

Передняя бабка

Эту секцию также можно рассматривать как конец шпинделя. Внутри расположены следующие компоненты:

- шпиндель;

- два подшипника;

- шкив;

- коробка передач.

Головка обеспечивает поддержку заготовки и позволяет ей вращаться.

Шпиндель

Шпиндель является ключевым элементом колонны. Это металлический вал, имеющий конусообразную форму. Он оснащен разнообразными инструментами, шпинделями и другими аксессуарами.

Шпиндель токарного станка, а также его подшипники должны быть тщательно отшлифованы, гладкими и без люфта, поскольку это напрямую сказывается на качестве сверления деталей. На шпинделе располагается резьба, а на некоторых моделях станков имеется специальные насечки, предотвращающие выкручивание патрона.

Механизм поперечной и продольной подачи

Благодаря специализированному механизму подачи инструмент может перемещаться как вдоль, так и поперек. Регулировка направления движения осуществляется с помощью штатива, который интегрирован в корпус головки. На внешней части машины имеются ручки для регулировки направления и ширины каретки.

Если машина оборудована автоматическим податчиком, он включает в себя приводной шнек и ролик. Эти элементы предназначены для выполнения особенно сложных операций.

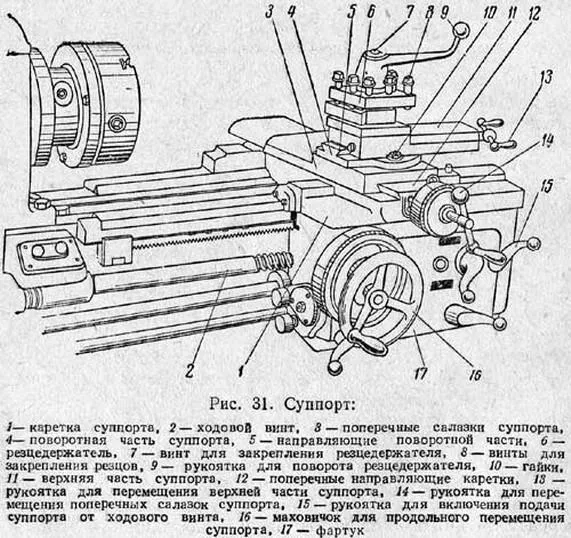

Поддержка

Подвижный элемент – это отличительная черта каждого токарного станка, которая позволяет перемещать режущий инструмент в продольном, поперечном и диагональном направлениях. Подвижный элемент выполняет движение вдоль направляющей станины, в то время как верхняя часть осуществляет поперечное перемещение. Инструментальные держатели (в одном или нескольких экземплярах) размещаются на верхней части каретки.

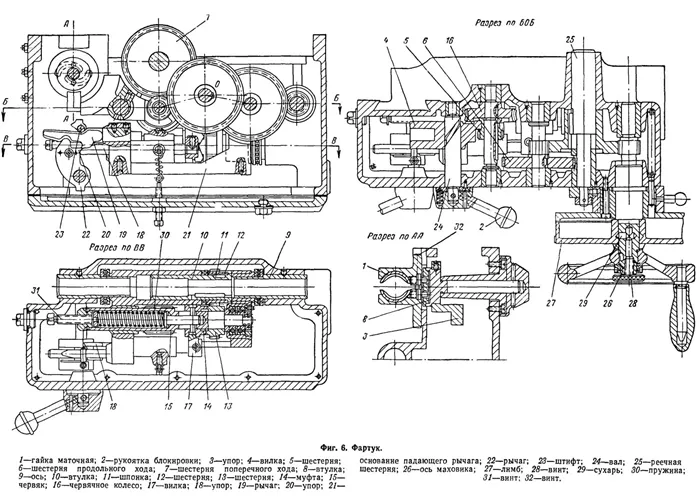

Фартук

За фартуками размещены механизмы, которые связывают каретку с рейкой, а также находятся сама рейка и зубчатый винт. Управление фартуком находится на корпусе устройства, что облегчает процесс настройки пути скольжения.

Задняя бабка

Хвостовая часть токарного станка предназначена для фиксации заготовки на шпинделе, поэтому этот элемент является подвижным. Заготовка состоит из двух основных компонентов: нижней части, представляющей собой плиту, и верхней части, которая формирует корпус шпинделя. Хвостовая часть токарного оборудования перемещается вдоль станины и может быть закреплена в любом необходимом положении с помощью рычажной рукоятки. Конус задней бабки называется пинолью и выполняет функцию удержания инструмента или приспособления. Задняя бабка также функционирует как дополнительная опора при выполнении обработки длинных заготовок.

Конструкция и принцип работы

Большинство токарных станков имеют схожую конструкцию и составные элементы. Их различия заключаются только в размерах и расположении отдельных частей.

Токарные станки предназначены для вращения заготовок с использованием режущих инструментов, которые приводятся в движение. Поступательное движение инструмента снимает слой металла, формируя заготовку в соответствии с заданными параметрами. Современные токарные станки демонстрируют высокую точность обработки, что позволяет нарезать резьбу различных профилей.

Принцип функционирования токарного станка включает несколько этапов:

- инструмент устанавливается в пиноль задней бабки;

- задняя бабка настраивается в соответствии с размерами обрабатываемой детали и перемещается по направляющим станины;

- между передней и задней бабками располагается суппорт, который в процессе работы перемещается по направляющим при помощи каретки;

- резцедержатели выбираются в зависимости от размеров детали и могут быть как индивидуальными, так и многофункциональными для нескольких резцов.

Принцип работы

Обработка осуществляется в процессе взаимодействия режущего инструмента с вращающейся заготовкой. Вращательное движение обеспечивается шпинделем либо торцевым инструментом, необходимая мощность и частота генерируются электродвигателем через ременную передачу и трансмиссию. Фреза надежно закреплена на каретке и способна перемещаться как в поперечном, так и в продольном направлении. Скорость подачи определяется скоростью затвора.

Оборудование может быть смонтировано как в вертикальном, так и в горизонтальном положении. Это определяется расположением шпинделя, на котором закреплена деталь. Вертикальная установка идеально подходит для тяжелых и коротких компонентов, в то время как горизонтальная конфигурация лучше всего работает с длинными деталями малых или средних диаметров.

Ключевые преимущества токарной обработки:

- Высокая сложность создавать детали.

- Возможность обработки различных металлов.

- Отличное качество и высокая точность обработки.

- Высокая производительность.

Структура

Независимо от модели или типа, у каждого устройства есть несколько ключевых компонентов:

- Станина – это основной элемент машины, который служит для размещения всех узлов и систем.

- Фартук – деталь, преобразующая вращательное движение винта или вала в поступательное движение суппорта.

- Шпиндельная бабка. Она включает в себя шпиндель и трансмиссию скоростей.

- Суппорт – это часть станка, обеспечивающая крепление рабочего инструмента и необходимое движение подачи для обработки заготовки. Конструкция может включать одну или несколько нижних кареток, а также верхнюю для установки резцедержателя.

- Коробка подач – отвечает за передачу движения на суппорт с помощью ходового винта.

- Электрооборудование – состоит из электромотора, специальных элементов и управляющих устройств.

Практически все компоненты токарного станка спроектированы с учетом удобства обслуживания и ремонта.

Характеристики токарной обработки

Эффективность и качество процесса токарной обработки прямо зависят от корректного выбора режима резания. Для оценок используются справочные данные о скорости резания различных материалов, таких как сталь, медь, чугун и прочие. Кроме того, важно учитывать плотность материала и другие его характеристики. Точное определение условий резания способствует достижению высокой эффективности и экономичности обработки, а также увеличивает срок службы инструментов и оборудования.

Глубина резания, подача и скорость — это ключевые параметры в процессе обработки материалов. Также важно учитывать форму фрезы, тип инструмента и характеристики заготовки. При проведении расчетов принимается во внимание шероховатость поверхности заготовки и желаемая степень чистоты. Глубина резания определяется на основании припуска и целевого уровня черновой обработки. В соответствии с данными из таблицы вычисляются значения скорости и силы резания.

Шпиндель

В наше время крайне маловероятно встретить токарный станок по металлу с монолитным шпинделем. Современные устройства имеют полые шпиндели, однако это не снижает требований к их прочности. Корпус шпинделя должен быть способен выдерживать:

- значительные нагрузки;

- максимальное натяжение ремня;

- давление резца.

К подшипникам также предъявляются строгие требования. Они должны быть тщательно отшлифованы и очищены, а качество поверхности должно соответствовать показателю Ra = 0,8 или менее.

Профиль отверстия сужается в передней части.

Во время функционирования подшипники, шпиндель и вал должны работать как единое целое, без риска чрезмерного проскальзывания, вызванного неправильным сверлением или грубым шлифованием шеек. Неправильный зазор между движущимися элементами станка может привести к нечеткой обработке заготовки.

Стабилизация шпинделя осуществляется благодаря подшипникам и механизму контроля натяжения. Правый подшипник устанавливается на шпиндель при помощи медной втулки, выполненной в форме штампованного изделия. Внешний диаметр отверстия совпадает с посадочным местом корпуса головки. Втулка имеет сквозное отверстие и несколько вырезов. Она фиксируется к корпусу головки с помощью гаек, которые заворачиваются в торцевую часть втулки. Для регулировки натяжения разъемного подшипника применяются накидные гайки.

Коробка передач предназначена для изменения передаточного отношения. Справа от шкива располагается шестерня, которая установлена на валу. За шпинделем находится вал с втулкой, свободно вращающейся и имеющей два дополнительных зубчатых колеса. Вращательное движение передается на вал через шестерню, зафиксированную на кронштейнах. Разные размеры зубчатых колес обеспечивают различные скорости работы.

Разгон удваивает число рабочих скоростей токарного станка. Конструкция токарного станка по металлу с возможностью увеличения скорости позволяет выбрать промежуточное значение между основными скоростями. Для этого достаточно поменять положение ремня с одной передачи на другую или установить рычаг в необходимое положение, в зависимости от конструкции оборудования.

Вал вращается с помощью электродвигателя, соединенного посредством ремня и шестерни.

Механизм подачи

Подача перемещает заслонку в заданном направлении. Это направление задаётся стойкой. Заслонка расположена в корпусе головки. Управление осуществляется с помощью внешних кнопок. Кроме того, ширину заслонки можно регулировать с использованием сменных шестерен, обладающих различным количеством зубьев, или коробок подач.

Станки, оборудованные автоматической подачей, оснащены шпинделем и роликом. Для высокоточных операций применяется шпиндель. В остальных случаях используется ролик, что позволяет поддерживать винт в надлежащем состоянии на более продолжительный срок при работе с сложными изделиями.

Суппорт

Верхняя секция ползуна предназначена для размещения резцов и разнообразных токарных инструментов, необходимых для работы с различными деталями. Движение каретки обеспечивает свободное перемещение инструмента в нужном направлении для обработки заготовки, начиная с момента, когда каретка и ее режущий элемент находятся в начальной позиции обработки.

При обработке длинных заготовок путь, по которому движется ползун по горизонтальной линии станка, должен совпадать с длиной обрабатываемой детали. Это условие определяет возможность каретки перемещаться в четырех направлениях относительно центральной оси машины.

Продольные движения станка выполняются по каретке — горизонтальной направляющей на станине устройства. Поперечная подача режущего инструмента осуществляется второй частью каретки, которая перемещается по горизонтальным направляющим.

Поперечный слайд (размещенный внизу) служит основой для вращающейся части слайда. Вращающаяся часть ползуна позволяет регулировать угол наклона заготовки относительно станины станка.

Универсальный токарный станок: устройство, характеристика, как выбрать

- Цель и характеристика

- Типы

- Структура токарного станка, его комплектующие

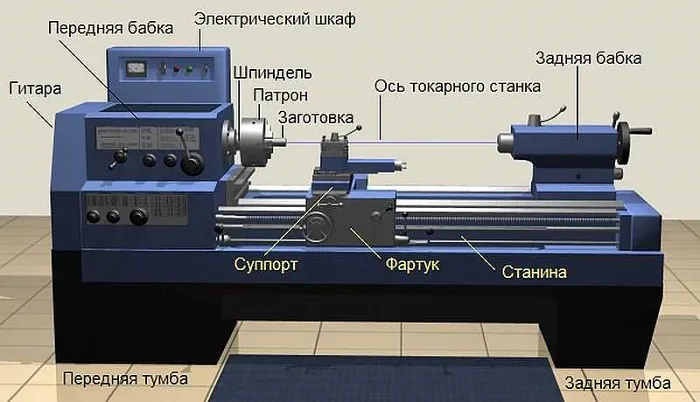

- Схематическое изображение токарного станка с основными компонентами

- Функциональность токарного станка и принцип действия

- Управление токарным станком: как его включить и начать работу

- Процесс установки и настройки токарного станка

- Как выбрать токарный станок для металлообработки и расшифровка маркировки

Токарная обработка является одним из наиболее распространенных и востребованных методов обработки металлических материалов. В данной статье мы рассмотрим устройство универсального токарного станка для работы с металлом, расскажем о его функциях и технических характеристиках, а также дадим рекомендации по выбору и установке оборудования. Кроме того, мы обсудим различные виды токарных станков и особенности выполнения операций на них.

Цель и характеристика

Практически каждая компания, специализирующаяся на металлообработке, располагает в своем производственном цехе станком, который способен обрабатывать цилиндрические заготовки для создания различных деталей, таких как валы.

Данные станки применяются не только для металлических изделий, но и для обработки других материалов. Первые модели этих машин появились еще в 7 веке до нашей эры. Они использовались преимущественно для работы с деревом и костью, обладали простейшим механизмом: деревянной рамой, недостаточно прочными зажимами и ручным приводом. Тем не менее, основная идеология процесса осталась неизменной.

Только в начале XVIII века начали разрабатываться первые конструкции, предназначенные для обработки металлических компонентов в мастерских.

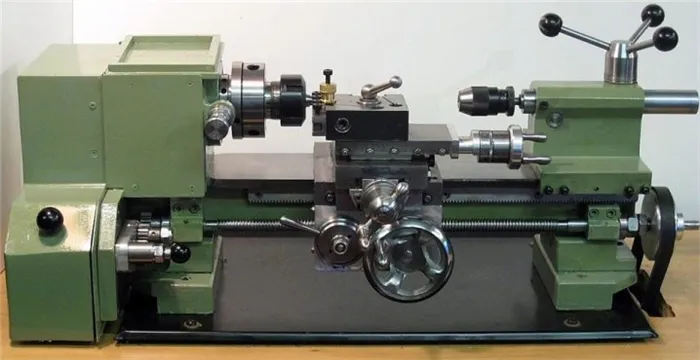

Современные станки оснащены электрическими приводами, стабильными основаниями и высококачественными стальными инструментами. Некоторые устройства имеют встроенное числовое программное обеспечение, что обеспечивает им высокий уровень автоматизации процессов.

Процесс обработки металлов в первую очередь включает следующие стадии. Исходное сырьё закрепляется с обеих сторон при помощи специализированных зажимных механизмов. Валы начинают вращаться, и заготовка начинает двигаться вместе с ними. После этого инструмент производит перемещение. Он обладает различными осями — направляющими, что зависит от конкретной конфигурации оборудования. Посмотрите, как представлен токарный станок на иллюстрации:

В процессе обработки используются разнообразные инструменты. Фреза удаляет верхний слой материала и выполняет основную функцию — точение. Станки общего назначения также способны сверлить отверстия и нарезать резьбу.

Рассмотрим, каковы функции этого оборудования. Оно выполняет следующие задачи:

- ● производство винторезных метчиков и плашек – из прутка можно изготовить полноценные болты или саморезы;

- ● создание конусов – полного или усеченного, сплошного или полого;

- ● развертка отверстий – как глухих, так и сквозных, с последующим шлифованием и различной обработкой;

- ● обрезка краев и торцевых частей;

- ● раскрой одного элемента на два или более.

Машины общего назначения обладают разнообразными функциями. Эти устройства предназначены для выполнения множества задач, среди которых наиболее значимой является обработка металлической поверхности цилиндрических заготовок.

Типы токарных станков

Токарные станки классифицируются по нескольким критериям. Основные характеристики и свойства можно определить по их маркировке. Рассмотрим, какие факторы являются ключевыми при выборе оборудования.

Класс точности обработки токарного станка

Этот аспект достаточно прост для понимания. Чем качественнее обработаны инструменты и чем лучше конструкция, тем выше точность обработки. Однако важно учитывать различия между ручными и автоматизированными методами работы. Станки с числовым программным управлением (ЧПУ) значительно превосходят ручной труд в плане точности, что особенно важно при обработке мелких деталей.

Буква, стоящая перед маркировкой, обозначает класс точности. Мы представили их в следующей таблице, начиная от нормальной и заканчивая чрезвычайно высокой точностью:

Допустимая погрешность в процентах.

Структура токарно-винторезного станка для обработки металла

Хоть первые образцы токарных станков появились лишь в конце XVIII века, эти устройства были полностью самодостаточными и обеспечивали достаточно высокий уровень обработки металла, включая нарезку резьбы и выполнение более сложных операций. Первый такой станок был разработан в 1794 году и представлял собой механизм, по сути аналогичный современным токарным станкам, которые мы используем нынче.

Ключевыми компонентами и элементами токарного станка для работы с металлом являются:

- Станина. Основной элемент любого оборудования для обработки металлов и дерева. Качество детали и эффективность работы устройства напрямую зависят от прочности и точности изготовления станины. Для токарного станка важно, чтобы станина была максимально тяжелой, что помогает предотвратить вибрации, смещения и искривления траектории движения режущего инструмента. Вес станины должен быть таким, чтобы гасить любые возникающие во время работы вибрации, а её конструкция — обеспечивать максимальную жесткость, прочность и долговечность.

- Передняя шпиндельная бабка. Главной задачей передней шпиндельной бабки является фиксирование и создание вращения обрабатываемого объекта. Однако многие станки разработаны таким образом, что передняя бабка совмещает функции коробки передач токарного станка и механизма подачи обрабатывающей головки или суппорта. Обычно передняя бабка изготовлена из прочного материала и надежно закреплена на станине.

- Задняя бабка. Это устройство отвечает за соосное крепление вращающейся детали к шпинделю и должно поддерживать деталь в заданных координатах. При необходимости задняя бабка может осуществлять подачу дополнительного оборудования, в зависимости от модели и типа станка.

- Суппорт. Это один из ключевых компонентов токарного станка, вне зависимости от его назначения и характеристик. Суппорт выполняет одну из самых важных задач — он надежно фиксирует и направляет режущий инструмент к обрабатываемой детали. В зависимости от конструкции, суппорты могут быть как автоматизированными, так и механическими. Их функциональность может значительно варьироваться в зависимости от технических решений. Некоторые суппорты способны перемещать режущий инструмент в нескольких плоскостях одновременно, что делает их незаменимыми для производства наиболее сложных деталей.

Вкратце, архитектурная схема токарного станка по металлу выглядит следующим образом.

Шпиндель — это полый стальной вал с конусообразным отверстием. Данный металлический компонент токарного станка считается ключевым, поскольку многие другие важные элементы конструкции предназначены для поддержки его работы. Шпиндель оснащён конусом для установки разнообразных инструментов, шпинделей и передних наконечников (на схеме токарного станка указаны детали, которые могут быть установлены в предусмотренное отверстие).

Шпиндель обладает резьбой и может служить для установки торцевой пластины на токарном станке с металлом или на патроне, который фиксируется на шпинделе при помощи специального буртика. Некоторые модели станков дополнительно оснащены уникальным пазом в шпинделе. Важно отметить, что если шпиндель быстро останавливается, вероятность того, что патрон выйдет из-под контроля, значительно снижается. Чтобы выяснить, есть ли у конкретного токарного станка такой паз, следует внимательно рассмотреть его чертеж, где указаны все основные и вспомогательные компоненты.

Корректное вращение шпинделя является основополагающим для работы с любой заготовкой. Нужно тщательно контролировать отсутствие радиального или осевого люфта в подшипниках шпинделя. Негативные эффекты, возникающие в результате этих явлений, могут вызывать вибрацию как держателя инструмента, так и самого инструмента, что негативно сказывается на качестве обработки.

На большинстве станков отечественного производства вращение шпинделя осуществляется благодаря лопастным подшипникам (например, на модели 1М63 или 1Е61М). Также существуют станки с роликовыми и шариковыми подшипниками, которые считаются более жесткими и, соответственно, находят применение на машинах с высокой скоростью обработки.

Блок: 4/6 Количество символов: 1720 Источник: http://tutmet.ru/ustrojstvo-tokarnogo-stanka-metallu-shema-chertezh.html

Характеристики работы на самодельных станках

Опыт является основным условием для успешной обработки на любом станке. Поэтому перед тем, как переходить к обработке сложных деталей, важно сначала оценить оборудование и комплектующие станка при работе с простыми деталями. В конечном итоге, процесс обработки композитной детали обычно состоит из ряда простых операций, направленных на преобразование простой детали в более сложную.

Рекомендации по выбору

При подборе оборудования в первую очередь учитывайте мощность, которую может выдержать ваша электропроводка. Если вы отдали предпочтение станку, потребляющему более 3 кВт, желательно заменить 16-амперные автоматы на 25-, 50- или 100-амперные и, в случае увеличения нагрузки свыше 3,2 кВт, обновить счетчик.

Начинающие специалисты, только что освоившие азы токарного дела, обычно выбирают менее мощные модели: важно, чтобы инструмент, в который инвестированы значительные средства, использовался не просто как хобби, а приносил стабильный доход, значительно превышающий затраты.

При работе с хрупкими компонентами важно иметь оборудование, которое обладает высокой мощностью вращения, но при этом достаточно надёжно сконструировано.

Для установки машины, масса которой превышает тонну, может потребоваться прочный фундамент. Стандартный деревянный пол, способный выдержать вес до двух тонн, может разрушиться всего за несколько недель или месяцев в процессе эксплуатации.

Характеристики работы

Крутящий момент двигателя передается на шпиндель через редуктор, который обеспечивает переключение между различными скоростями, а затем этот момент передаётся на горелку через специальную головку. Движение резака контролируется направляющей, которая помогает вводить заготовку в рабочую зону.

Оборудование для резки металлических, деревянных, композитных материалов и стекла представляет собой устройство с высокой точностью обработки согласно его конструкции и классификации. В процессе работы важно избегать сильной вибрации, ударов и рывков, так как это значительно снижает качество готовой продукции. Двигатель и шпиндель, на который устанавливаются фрезы, должны функционировать плавно, а несоосность между двигателем и редуктором должна быть сведена к минимуму. Режущие кромки в идеале всегда обязаны оставаться острыми.

Если качество резки остаётся низким или неточным, даже в случае идеального состояния машины, необходимо переточить резец, исправить его и при необходимости заменить на новый.

Особенности ремонта

Повреждения токарного станка могут включать следующее:

- корпус имеет трещины, сколы, повреждение резьбовых соединений, искривления и нарушения геометрических параметров;

- валы со временем подвергаются износу, что приводит к нарушению их центрирования;

- фланцы могут неплотно соприкасаться друг с другом и проявлять трещины и сколы в месте крепления комплектующих;

- шестерни могут иметь износ зубьев и образовывать «яйцо», что вызывает радиальное биение передаточного элемента;

- ходовые винты и валики показывают признаки износа резьбы и истончения прилегающих поверхностей.

Плановый ремонт осуществляется при износе элементов с трением. Это включает в себя такие процедуры, как замена подшипников и щеток мотора, а также чистка и смазка различных компонентов и фрикционных механизмов. В основном, процесс ремонта включает замену осей и шестерен, устранение повреждений рамы или замену вышедших из строя деталей.