Процесс сверления может быть осуществлён различными способами: с применением ручных инструментов, таких как сверла или других похожих инструментов; с использованием специализированных сверлильных станков, или же посредством металлообрабатывающего оборудования.

Методическая разработка «Сверление сквозных, глухих и неполных отверстий на вертикально-сверлильном станке»

Сверление осуществляется на специализированных сверлильных станках, где заготовка фиксируется, а режущий инструмент вращается и одновременно перемещается вперед вдоль оси отверстия, которое необходимо просверлить (это движение называется проталкиванием). Существует два основных типа сверлильных станков: вертикально-сверлильные и радиально-сверлильные. Вертикально-сверлильные станки применяется для обработки небольших заготовок, которые размещаются на столе так, чтобы ось сверла совпадала с осью будущего отверстия. Радиально-сверлильные станки предназначены для работы с крупными и тяжелыми заготовками, которые прочно фиксируются на столе, в то время как шпиндель станка перемещается к необходимой точке сверления. Основные операции, выполняемые на сверлильных станках:

- Сверление;

- Развертывание;

- Зенкерование;

- Нарезание резьбы.

Для обработки заготовок на сверлильных станках используются различные режущие инструменты, такие как:

- Сверла;

- Развертки;

- Зенкеры;

- Метчики, используемые для нарезания резьбы.

Основным инструментом для сверления является сверло, и чаще всего в данной области применяется спиральное сверло, которое состоит из нескольких ключевых элементов: рабочей части, шейки и хвостовика. Рабочая часть делится на режущую и центрирующую части. Режущая часть имеет две режущие кромки, соединенные между собой перемычкой, обеспечивающей стабильность во время работы. Центрирующая часть включает в себя пару спиральных канавок, выступающих в качестве направляющих при сверлении металла, а также два желобка, которые обеспечивают подачу охлаждающей жидкости и удаление стружки. Хвостовик может быть как коническим, так и цилиндрическим: конический вариант предназначен для установки на шпиндель с помощью переходных втулок, а цилиндрический — для установки на сверлильный патрон. На горловине сверла обычно имеется маркировка, указывающая диаметр сверла и материал, из которого изготовлена его режущая кромка.

Рассверливание отверстий

Рассверливание — это технологический процесс, в рамках которого диаметр уже просверленных отверстий увеличивается до заранее установленного значения, и, как правило, это осуществляется с помощью сверла большего диаметра.

В тех случаях, когда мощности машины недостаточно для выполнения сверления отверстий значительного диаметра, операция может потребовать нескольких этапов работы. Этот подход чаще всего используется, когда диаметр целевого отверстия превышает 25 мм.

Процесс начинается с того, что отверстие просверливается сверлом, диаметр которого примерно в два раза меньше диаметра второго сверла, предназначенного для его дальнейшей очистки. Такой подход позволяет значительно снизить осевое давление на режущий инструмент, что благоприятно сказывается на его долговечности. В большинстве случаев условия резания для дрели остаются такими же, как и для сверления. Таким образом, сверление представляет собой производственный процесс, где задействован специализированный режущий инструмент, используемый для создания других поверхностей заготовки с заданными размером, формой и качеством.

Способы сверления

Выбор метода сверления во многом зависит от типа производства и задания, которое стоит перед оператором. Существуют различные подходы к сверлению, которые варьируются в зависимости от конкретных условий работы.

Сверление по кондуктору и по разметке

При обработке небольших партий или единичных изделий часто применяется метод сверления в соответствии с заранее выполненной разметкой. В этом случае буровая установка поднимает размеченные блоки, которые включают в себя центр точки отверстия и опорные круги. Сначала производится сверление пилотного отверстия, которое выполняется с ручной подачей и имеет диаметр, равный около 0,25 D, где D — это размер основного сверла. После этого шпиндель вместе со сверлом вытягивается, мусор удаляется, и осуществляется проверка, чтобы убедиться, что цикл управления соответствует предыдущим отметкам. При совпадении трубка может быть продолжена или завершена. Если точное совпадение не наблюдается, необходимо произвести корректировку: узкой стамеской в направлении, куда должно двигаться сверло, прореживается канавка для направляющего движения сверла до нужной точки. После этого сверление продолжается до достижения требуемого результата.

При массовом производстве используется вырубная оснастка для сокращения времени, необходимого для настройки станков, а также для увеличения точности обработки деталей на вырубных станках. Она служит для зажима заготовок и прецизионного направления инструмента в соответствии с требованиями технологического процесса. Заготовка помещается на монтажную пластину, а сам инструмент ведется через специальные кондукторные втулки. Оператор не занимается настройкой или проверкой точности доработки; основная его задача – просто установить заготовку, начать и остановить станок, а также снять обработанную деталь перед установкой следующей. Такой подход значительно уменьшает время сверления заготовок и повышает точность последующей обработки. Тем не менее, сверла не применяются при производстве единичных заготовок, поскольку создание устройства для обработки отверстий для нескольких изделий представляет собой экономически нецелесообразный процесс.

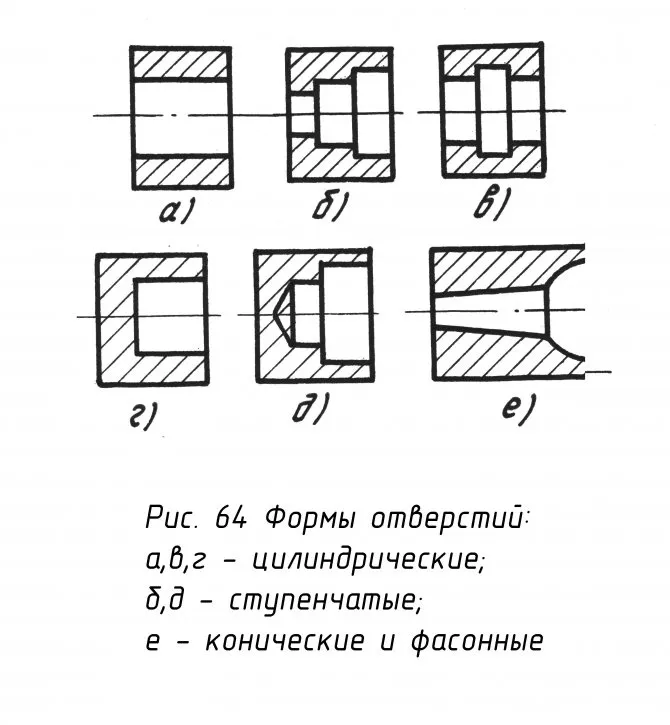

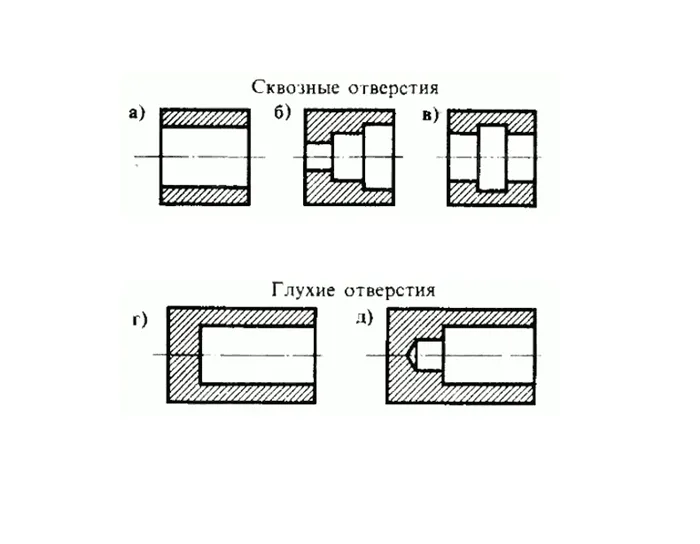

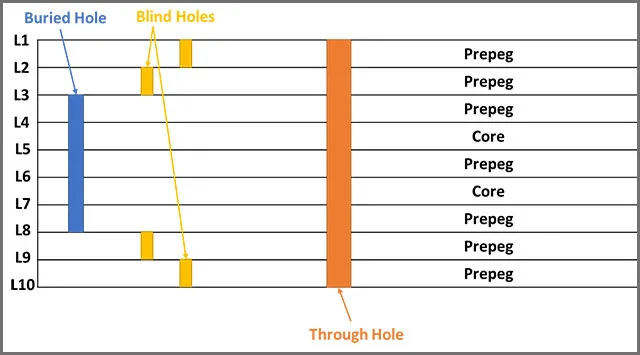

Сквозные и глухие отверстия

Отверстия, проникающие через всю заготовку, называют сквозными, в то время как отверстия, глубина которых ограничена и не достигает противоположной стороны, называются глухими. Методы сверления этих двух видов соответственно отличаются. Например, при выходе сверла из заготовки на противоположной стороне его может заклинить или сломать, особенно из-за резкого изменения сопротивления материала. Так как сверление часто осуществляется с механической подачей, в таких случаях проще переключиться на ручную подачу и значительно снизить скорость подачи до минимальных значений.

Существуют три метода, применяемых для сверления глухих отверстий:

- На станках с автоматическим отключением подачи шпинделя задается необходимая глубина сверления при настройке на изготовление конкретной детали.

- На станках, не оборудованных функцией автоматического отключения подачи, применяется специальный патрон с регулируемым упором; в этом случае упорная втулка настраивается относительно корпуса согласно требуемой глубине сверления, с обеспечением точности до 0,5 мм.

- Если высокая точность по глубине не требуется, ее обозначают мелом непосредственно на сверле.

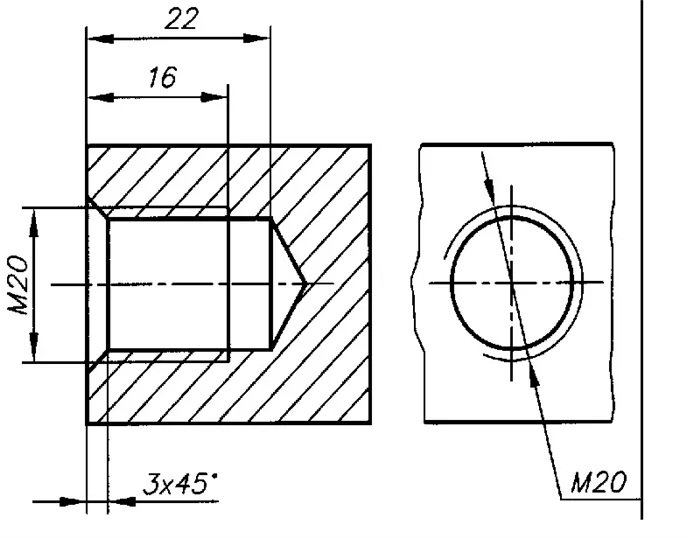

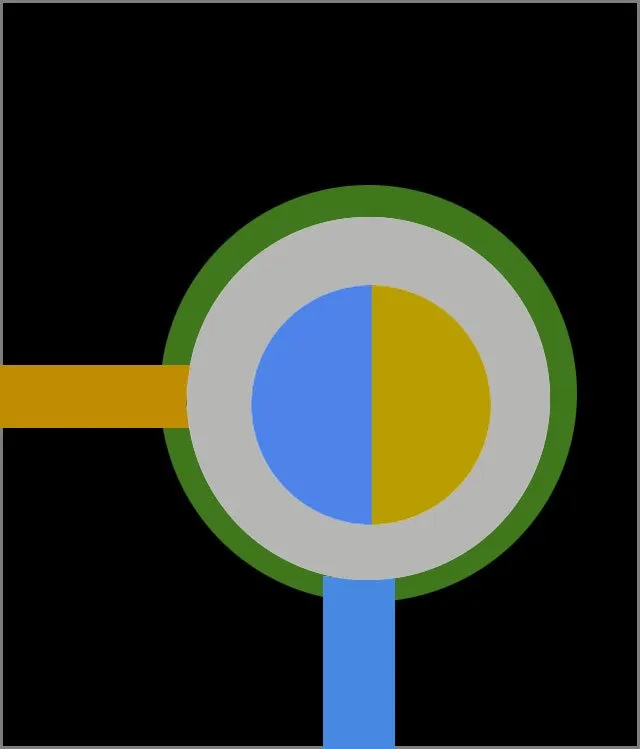

Резьбовое отверстие на чертеже

Резьбовое отверстие представляет собой соединение, осуществляющее крепление с помощью резьбы. В соответствии с ГОСТ 2.311-68 «Представление резьбовых отверстий» изложены основные правила обозначения и маркировки таких отверстий.

Применяются следующие обозначения:

- Резьба на стержне отображается сплошными основными линиями для наружного диаметра и сплошными тонкими линиями для внутреннего диаметра. В картинке, полученной проецированием на плоскость, параллельную оси, сплошная тонкая линия проходит по всей длине резьбы без прерываний. На плоскости, перпендикулярной оси, внутренний диаметр обозначается дугой, охватывающей три четверти окружности;

- Внутри отверстия резьба отображается наоборот: для обозначения наружного диаметра используются тонкие линии, а для внутреннего — сплошные. На разрезах применяются те же правила — тонкая линия по наружному диаметру проходит до глубины отверстия, а сплошная толстыми линией показывается внутренний диаметр без разрывов, в проекциях, перпендикулярных оси, внешнему диаметру соответствует тонкая линия, охватывающая три четверти окружности.

Резьбовое глухое отверстие в конструкциях, не имеющих резьбы, должно быть обозначено исключительно условно.

Рисунок 1: Резьбовое соединение

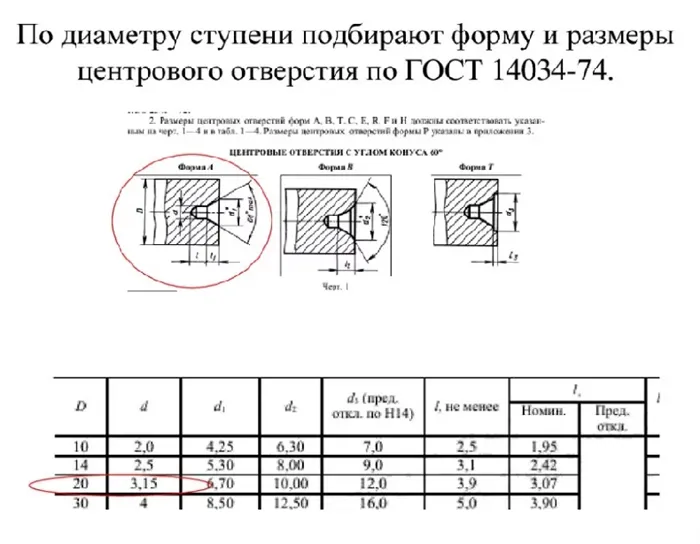

Обозначение центровых отверстий на чертеже по ГОСТу

Центровое отверстие представляет собой углубление, выполняемое при помощи центровочного сверла в поверхности заготовки, предназначенное для дальнейшего центрирования и обработки. Форма чертежей должна соответствовать требованиям ГОСТ 14034-74 «Отверстия центровые», принятым в 1975 году (с изменениями, внесенными в 1978 и 1981 годах). В данном ГОСТе содержатся иллюстрации центровых отверстий с углом конусности 60 градусов, углом конусности 75 градусов, а также центровых отверстий с дугообразным образованием, различными видами метрической резьбы и обозначениями, принятыми в обычной практике. Приложение 1 содержит указания о применении центровых отверстий, например, тип С назначается для длинных валов.

Приложение 2 можно использовать для определения диаметра и формы изделия по его весу. Например, для изделий весом до 200 кг необходимо использовать центральное отверстие формы A, B или T с диаметром 5, при этом расстояние между отверстиями будет зависеть от проектных требований.

Рисунок 2: Центральное отверстие

Глухое отверстие на чертеже

Глухое отверстие — это отверстие, которое фрезеруется и сверлится на глубину, не превышающую толщину изделия, что делает его невидимым с противоположной стороны. В таблице ГОСТ 2.318-81 указаны параметры глубины глухих отверстий, а следующий рисунок демонстрирует пример изображения глухого отверстия.

В отличие от глухого отверстия, сквозное отверстие сверлится и фрезеруется через всю толщину заготовки. Для визуализации и идентификации сквозного отверстия используются требования государственного стандарта 11284-75 «Сквозные отверстия для крепежа», в котором перечислены размеры сквозных отверстий на основе диаметра прутка. Например, для прутков диаметром 1 мм первый ряд отверстий составляет 1,1 мм, второй ряд — 1,2 мм и третий — 1,3 мм. Размеры сквозных отверстий обязательно должны отображаться на чертеже.

Рисунок 3: Глухие и сквозные отверстия

Обзор видов

Надежность и практичность резьбовых соединений стали причиной активного развития инженерных решений для создания инструментов, используемых в этих соединениях. Могут наблюдаться различия в материалах и типах пазов, что порой приводит к путанице или проблемам. В результате был разработан специальный стандарт, который учитывает все нюансы. Требования ГОСТ 3266-81 касаются как ручных, так и механических модификаций.

Помимо этого, особое внимание уделяется классам точности перехватчиков.

Изделия классов 1, 2 и 3 относятся к метрическим соединениям. Модели с маркировкой A или B (с цифровыми индексами после римских букв) обозначают трубчатые варианты. Если метчик маркируется как C или D, это указывает на принадлежность к дюймовой линейке. Четвертый уровень относится исключительно к ручным инструментам.

Таблица ниже содержит указания по размерам:

Индекс

Индекс основан на следующей таблице

Основной принцип сверления

Ручные метчики предназначены для использования без специального оборудования и чаще всего поставляются в комплекте. Каждый набор состоит из дополнительных инструментов, используемых для производственной подготовки и обеспечения необходимой точности в процессе. Для этого также включены инструменты для финишной доработки и калибровки. Машинные метчики используются только на станках после проведения предварительной настройки, что вместе с их продуманной геометрией обеспечивают значительно более высокую эффективность работы.

Машинные метчики, как правило, представляют собой ротационные устройства. Это говорит о том, что они действуют в тандеме с токарными станками. Существуют также модели с механическим указателем. При ручном вращении шаг резьбы может составлять до 3 мм, что делает такие инструменты почти универсальными.

Особенности использования

Крайне важно обеспечить точное попадание сверла в заданную точку, что достигается за счёт создания углубления. Эта операция осуществляется с помощью керна и обычного молотка. Сверло должно быть установлено в патрон дрели или другого инструмента, при этом нужно следить за тем, чтобы оно было немного повернуто.

Для мелких деталей рекомендуется использовать тиски для их надежной фиксации.

Также требуется регулярная смазка метчиков. Одним из краеугольных моментов остается отсутствие наклона и строгое следование заданному направлению. Фаска представляет собой скос глубиной 0,5-1 мм на входе в отверстие, который можно обработать либо крупными сверлами, либо фрезами. Важно, чтобы метчик был сразу выровнен относительно заготовки и отверстия, так как это будет невозможно после его введения в отверстие.

Метчик поворачивается дважды по часовой стрелке, а затем один раз против часовой стрелки. Эта манера позволяет удалить стружку и снизить нагрузку на инструмент. Иногда возникает вопрос о том, как извлечь сломанный метчик. Если он ослабился, можно просто овладеть им с помощью плоскогубцев и осторожно открутить его.

Более сложным является случай с частично сломавшимся метчиком, который полностью застрял в отверстии. Ситуацию можно решить следующими способами:

- протолкнуть жесткую проволоку в канавки метчика;

- приварить рукоятку;

- использовать специальные оправки;

- приварить квадратный наконечник к хвостовику (это может помочь в случае сильного застревания);

- высверлить метчик специальным твердосплавным сверлом на скорости до 3000 оборотов;

- применить электроэрозионное выжигание, которое позволяет сохранить резьбу;

- использовать травление азотной кислотой.

Сверление металла по разметке, шаблону и кондуктору

Сверление отверстий может производиться как по разметке, так и с использованием шаблонов или сверлильных станков.

Разметка осуществляется с помощью сверления. Место, где сверло будет входить в металл, помечается ударом молотка по сверлу. Хотя разметка может также быть выполнена с использованием маркировочного штифта, начальный этап сверления с помощью наконечника коронки не требует обязательного движения. Операции проходят в следующем порядке: предварительное сверление, проверка отверстий и чистовая обработка. Если центр не совпадает с желаемым, рекомендуется сделать насечки или канавки узким сверлом, чтобы скорректировать направление.

Чтобы определить центр цилиндрической детали, требуются кусок листового металла, согнутый под прямым углом. Высота плеча должна соответствовать радиусу детали.

Уголок ставится к разным сторонам изделия, и его контуры обводятся карандашом для обозначения области, окружающей центральную точку. В качестве альтернативы центральная точка может быть найдена с помощью пересечения перпендикуляров двух шнуров.

Шаблон позволяет изготавливать однородные детали, имеющие одновременно несколько отверстий. Например, обработка стопки тонких металлических деталей, зажатых друг с другом, значительно упрощается.

Такой подход позволяет выполнить одновременное изготовление нескольких единиц продукции. В случае высокочастотных компонент можно заменить шаблон чертежом или принципиальной схемой.

Шаблон используется в тех случаях, когда критически важны размеры расстояний между отверстиями и вертикальная ориентация канала.

Для создания глубоких отверстий и при использовании тонкостенных труб дополнительно необходимо применять направляющие устройства, которые помогут установить положение сверла относительно заготовки.

Безопасность и полезные советы по сверлению металла

- Соблюдайте требования безопасности во время сверления метала. Одежда оператора не должна содержать элементов, которые могут попасть под движущиеся части инструмента.

- Обязательно защищайте глаза с помощью защитных очков от попадания стружки, которая при работе может разлетаться в разные стороны. Важно заранее убедиться, что обрабатываемая деталь надежно зафиксирована в тисках или прочно примыкает к рабочей поверхности, прежде чем приступать к осуществлению сверления.

- Перед тем как коснуться металлической поверхности, сверло должно начать вращаться, чтобы предотвратить его преждевременное затупление. Дрель не следует отключать во время извлечения бура из отверстия, необходимо постепенно снижать обороты для исключения возможности поломки инструмента или заклинивания его в материале.

- Если сверло недостаточно углубляется в металл, значит, используемый материал слишком тверд и не сможет справиться с данным инструментом. В таком случае стоит заменить сверло на аналогичное, с наконечником из карбидного сплава и выставить дрель на минимальные обороты.

Рекомендуемые статьи:

Успешное сверление металла невозможно без правильного инструмента. Мастеру необходима надежная дрель, способная работать как на низких, так и на высоких оборотах, кобальтовые сверла или твердосплавные насадки. Последние производятся из твердосплавных сплавов, что обеспечивает их увеличенную прочность.

Для формирования отверстий большого диаметра используются конические сверла или фрезы с твердосплавными зубьями. При работе с толстыми металлическими заготовками предпочтительно использовать стационарные станки, а не дрели.

Почему следует обращаться именно к нам

Мы ценим каждого клиента и одинаково внимательно подходим к исполнению заказов любого размера и сложности.

Наши производственные мощности позволяют обрабатывать широкий диапазон материалов, включая:

- Цветные металлы;

- Чугун;

- Нержавеющую сталь.

При выполнении каждого заказа наши специалисты используют все известные технологии металлообработки. Благодаря современным останкам, осуществляемая работа достигает максимальной точности и соответствует оригинальному образцу.

С целью приближения заготовок к представленным клиентом эскизам, наши мастера применяют универсальное оборудование, предназначенное для заточки ювелирных инструментов, чтобы решать особенно сложные задачи. В рамках наших производственных процессов металл становится податливым материалом, из которого могут быть изготовлены любые изделия.

Преимущество обращения к нашим услугам заключается в строгом соблюдении ГОСТов и всех технических регламентов. Мы осуществляем контроль качества на каждом этапе работы, что позволяет гарантировать нашим клиентам высокое качество и надежность конечного продукта.

Благодаря опыту наших специалистов в производстве стандартной и нестандартной продукции, отвечающей самым жестким требованиям, мы находимся на передовых позициях в отрасли, располагая высокими материальными ресурсами и применяя инновационные технологии в работе.

Мы сотрудничаем с клиентами из всех регионов России. Если у вас возникло желание разместить заказ на металлоконструкции, наши менеджеры готовы внимательно выслушать ваши требования. При необходимости клиент может получить бесплатную профессиональную консультацию.

Основные таблицы для сверления металлов, необходимые для правильного выбора режимов резания и иных нужд

В своей практике мастера часто используют несколько ключевых таблиц для сверления металла.

Таблица №1: выбор режимов резания при сверлении металлов

Диаметр сверла D, мм

Скорость резания v, м/мин

При сверлении стали

При сверлении чугуна

При сверлении алюминиевых сплавов

Таблица №2: поправочные коэффициенты

Наименование и марка материала для бурения

Углеродистая сталь, Мягкая сталь

Таблица №3: сверление углеродистой стали (выбор количества оборотов и скорости подачи в зависимости от диаметра сверла)

Диаметр сверла, мм

Скорость, об/мин

Таблица №4: выбор скорости сверления сложной аустенитной стали

Диаметр сверла, мм

Скорость, об/мин

Таблица №5: выбор диаметров просверливаемых отверстий, предназначенных для нарезания метрических и дюймовых резьб

Диаметр резьбы

Диаметр резьбы

Техника безопасности при сверлении металлов

Неукоснительно придерживайтесь следующих правил безопасности во время сверления металла:

- Обязательно работайте в защитных перчатках и очках.

- Спецодежда не должна содержать элементов, которые могут зацепиться за вращающиеся детали механизмов.

- Перед началом сверления обязательно убедитесь в надежности крепления как инструмента, так и заготовок.

Полезные советы

Вот несколько полезных рекомендаций:

- Для сверления глубоких отверстий в домашних условиях можно использовать кусочек пенопласта в качестве измерителя. Просто проткните его сверлом и разместите в нужном месте.

- Если поверхность заготовки способна поцарапаться, рекомендуется использовать фетровую шайбу в качестве защиты при контакте с патроном.

- Если инструмент малого диаметра плохо фиксируется в патроне, обмотайте его хвостовик проволокой для увеличения диаметра и улучшения захвата.

- Сверло должно начинать вращаться до контакта с заготовкой. В противном случае инструменты быстро затупляются.

- Извлекайте сверло из отверстия не останавливая процесс сверления — просто уменьшите скорость оборотов.

Главное условие: выбирайте сверла с твердостью, превышающей твердость обрабатываемого материала.

Мы будем информировать вас о наших скидках на инструменты и предоставлять только полезную информацию!

Мы готовы изготовить и доставить уникальные инструменты по вашему индивидуальному заказу!

Адрес нашего главного офиса.

- Каталог

- Бонусная система

- Хиты

- Новинки

- Как сделать заказ

- Доставка инструмента

- Возврат товара

- Вопросы и ответы

- Служба контроля качества

- Политика конфиденциальности

© 2009 — 2022. Интернет-магазин инструментов и оборудования Rinscom.com. Сайт-карта.

Вся информация на этом сайте является интеллектуальной собственностью интернет-магазина rinscom.com. Публикация любой информации с сайта rinscom.com без предварительного разрешения запрещена. Изображения продуктов, представленных на этом сайте, могут отличаться от оригиналов.

- Фрезы по металлу

- Сверла по металлу

- Резьбонарезные инструменты

- Развертки

- Зенкеры и зенковки

- Пластины твердосплавные

- Резцы токарные

- Абразивные инструменты

- Алмазные инструменты

- Измерительные инструменты

- Наборы инструментов

- Оснастка и приспособления

- Промышленные компоненты

- Режущие инструменты

- Ручные инструменты

- Слесарные инструменты

- Автомобильный инструмент

- Горюче-смазочные материалы

- Пневмоинструменты

- Садовый инвентарь

- Сверлильные станки

- Силовое оборудование

- Электроинструмент

- Бренды

- Деревообработка

- Фрезы по металлу

- Фреза концевая

- Наборы концевых фрез

- Концевые к/х фрезы

- Концевые ц/х фрезы

- Шпоночные концевые фрезы

- Радиусные концевые фрезы

- Отрезные дисковые фрезы

- Пазовые дисковые фрезы

- Полукруглые дисковые фрезы

- Трехсторонние дисковые фрезы

- Угловые дисковые фрезы

- Фреза торцевая твердосплавная

- Фреза концевая твердосплавная

- Фреза фасочная твердосплавная

- Наборы борфрез

- Фреза концевая