Существует также оборудование с ЧПУ, или станки с числовым программным управлением. Такие устройства значительно увеличивают производительность и эффективность работы. Операторы вводят определенные программы, после чего машины автоматически выполняют запланированные задачи.

Промышленные станки: виды и описание установок

Классификация промышленных станков по категориям. Наиболее популярными видами производственных машин являются фрезерные, токарные, сверлильные, шлифовальные и прочие. Модели различаются в зависимости от метода управления и обрабатываемого материала.

- Что такое промышленный станок?

- Какие существуют типы станков?

- Токарные станки

- Сверлильные станки

- Расточные агрегаты

- Шлифовальные и заточные станки

- Притирочные системы

- Хонинговальные машины

- Машины для обработки зубьев

- Устройства для нарезки резьбы и их наката

- Гайковёртные станки

- Фрезерные агрегаты

- Типы фрезерных машин

Что представляет собой промышленный станок?

Промышленный станок — это механизм, предназначенный для обработки таких материалов, как металл, камень, дерево, стекло, а также другие производственные элементы. Основные компоненты этого устройства включают шлифовальный диск, сверло и режущие инструменты. Данные машины применяются на фабриках и в ремесленных мастерских, как в качестве независимого оборудования, так и в составе автоматизированных производственных линий. Металлообрабатывающие станки занимают лидирующие позиции в промышленности и широко используются как в серийном, так и в единичном производстве.

Какие типы станков существуют?

Станки представляют собой сложные машины, предназначенные для формовки или штамповки различных заготовок. Они играют важную роль в машиностроении, промышленности и на малых производственных предприятиях. Эти устройства могут быть как стационарными, так и мобильными. Стационарные установки обычно более прочные и надежные по сравнению с компактными моделями.

Классификация по типам

Автоматические и полуавтоматические станки

Для частичного производства

Для вертикальной перфорации

Однониточные координатно-пробивные машины

Для горизонтального бурения

С горизонтальным бурением

Полировальные станки с квадратным или круглым рабочим столом

Другие станки с шлифовальными инструментами

Для формирования резьбы и различных инструментов

Зуборезные станки для цилиндрических зубчатых колес

Для обточки конических зубчатых колес

Изготовление зубчатых колес для шпиндельных валов и цилиндрических передач

Формирование зубчатых колес для редукторов с червячными передачами

Для обработки боковых поверхностей зубьев

Шлифование зубцов зубчатых колес и резьбовых изделий

Дополнительные методы обработки и финишная отделка зубчатых колес

С использованием вертикального фрезерования

Копировальная обработка и гравировка

Широкие возможности применения в различных областях

Строгание, формообразование и разделение

Зубофрезерование с использованием одной заготовки

Резка по двум колонкам

Один режущий инструмент для резки:

Обработка труб и соединительных элементов

Прямое и центрированное черновое снятие размеров

Проверка качества зубчатых колес

Таблица 1: Классификация станков

Токарные станки

На станки первой группы приходится 30% от общего числа установленных основ на промышленных предприятиях. Они применяются для выполнения большинства токарных операций с металлами и другими изделиями, которые имеют вращающуюся форму:

- корректировка заготовок;

- нарезка резьбы;

- проточка паза;

- резка металлических изделий;

- обработка концов деталей.

Токарные машины играют важную роль в изготовлении таких элементов, как винты, втулки, шайбы, валы и другие детали, имеющие коническую или цилиндрическую форму. Заготовка фиксируется на месте с помощью шпиндельного устройства:

- с проходным отверстием;

- самоцентрирующееся;

- с независимым движением кулачков;

- со штоком.

Чем более прочными являются конструкции шпинделя и привода токарного станка, тем выше его производительность при выполнении нарезки резьбы на заготовках, а также тем больше размеры обрабатываемых деталей.

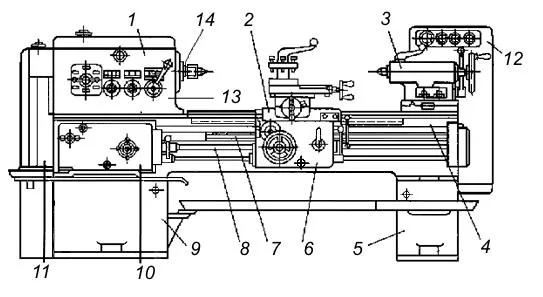

Схематическое отображение стандартного токарного станка с ключевыми компонентами: 1 — шпиндельная бабка; 2 — ползун для установки резца; 3 — задняя часть; 4 — станина; 5, 9 — опорные основания; 6 — юбка; 7 — приводной винт; 8 — приводной ролик; 10 — коробка привода вращения от шпинделя к ползуну; 11 — запасные шестерни для трансмиссии; 12 — стартер и двигатель; 13 — gearbox; 14 — шпиндель.

Производители предлагают разнообразные модели крупных токарных станков для промышленных нужд и мини-станки для металлообработки, которые удобно использовать в домашних условиях.

Сверлильные станки

Эти устройства также имеют высокую популярность как среди мастеров, так и в промышленности, аналогично токарным станкам. Они предназначены для создания как сквозных, так и blind (глухих) отверстий в заготовках, а также для сверления листового металла.

Различия между фрезерной и токарной металлообработкой

Ключевое отличие между токарной и фрезерной обработкой заключается в методах формирования деталей. В токарном станке заготовка вращается на шпинделе, а инструмент, расположенный в резцедержателе, двигается вдоль оси шпинделя (движение подачи) и удаляет металл по слоям. На фрезерных станках заготовка надежно фиксируется на столе, который может перемещаться как по прямой, так и по кривой относительно вращающейся фрезы на шпинделе.

Необходимая форма заготовки получается на токарном станке путём удаления слоёв металла, в то время как на фрезерном станке это достигается с помощью вращающейся фрезы, углубляющей материал. В процессе токарной обработки заготовка может быть обработана как снаружи, так и изнутри. На этих станках выполняются такие изделия, как болты, гайки, валы, цилиндры, ролики, втулки, штифты и другие подобные детали. Фрезерование предоставляет возможность создания более сложных компонентов, включая червяки, шестерни, звездочки и тому подобное. Необходимо учитывать, что токарная и фрезерная обработка являются высоконагруженными процессами, требующими профессионального уровня мастерства — только в этом случае результат будет удовлетворительным.

Типы и особенности токарного оборудования

Токарные станки классифицируются на горизонтальные и вертикальные в зависимости от положения шпинделя и устройств для крепления обрабатываемой детали. Вертикальные модели применяются для обработки деталей, которые отличаются значительным весом и диаметром, но имеют незначительную длину.

Существует несколько типов токарных станков:

На токарных станках возможно обрабатывать фасонные, конические и цилиндрические поверхности. Также можно выполнять операции расточки, нарезания резьбы, сверления различных отверстий, снятия заусенцев и торцевой обработки. Токарные операции подразделяются на четыре основные категории:

Типы и особенности фрезерного оборудования

Фрезерные станки представлены следующими типами:

Фрезерные станки классифицируют на вертикальные и горизонтальные, основываясь на ориентации шпинделя и фиксирующего устройства для заготовки. Современные модели в основном обладают многофункциональными возможностями, что позволяет применять их не только для фрезерования в горизонтальной и вертикальной плоскости, но и для обработки с использованием разнообразных инструментов под различными углами.

Согласно типу используемого фрезерного инструмента, выделяют также несколько категорий фрезерных станков:

Необходимо отметить, что операции на токарных и фрезерных станках могут выполняться как вручную и в автоматическом режиме, так и при помощи высокоточных систем числового программного управления (ЧПУ).

Если у вас возникли вопросы или вы хотите отправить запрос, пожалуйста, заполните форму ниже, и наши специалисты по техническим вопросам свяжутся с вами в кратчайшие сроки.

Фрезерная обработка

В отличие от токарной обработки, где заготовка вращается, при фрезерной обработке заготовка фиксируется (или наклоняется в многоосевых установках), а движущийся инструмент производит вращательные движения.

Ручное фрезерование в первую очередь предназначено для создания простых форм, однако современные фрезерные станки с числовым программным управлением способны выполнять работы с деталями сложной конфигурации и требующими высокой точности. Фрезерные и сверлильные центры могут обрабатывать детали в трех и более плоскостях, что делает их незаменимыми при производстве литейной и формовочной оснастки, разнообразных инструментов, фитингов, тонкостенных изделий и дополнительных компонентов.

Различия в использовании токарной обработки и фрезерования

Токарный станок в основном осуществляет вращение обработанных заготовок с использованием резцов, но в процессе работы могут применяться и другие инструменты: сверла, винты, буры, метчики, плашки и т.д. Токарная обработка находит свое применение в изготовлении валов, дисков, ступиц и других деталей с вращающимися поверхностями, благодаря чему широко используется в машиностроении и ремонте.

Фрезерные станки преимущественно применяются для работы с режущими инструментами, которые обрабатывают поверхности различных заготовок. На них можно проводить фрезерование как плоских поверхностей и канавок, так и более сложных криволинейных форм, включая зубчатые колеса. Эти станки способны обрабатывать ещё более intricate профили на значительно больших скоростях по сравнению со строгальными, что делает их незаменимыми в машиностроительной отрасли и в процессе ремонта.

Токарно-фрезерная обработка

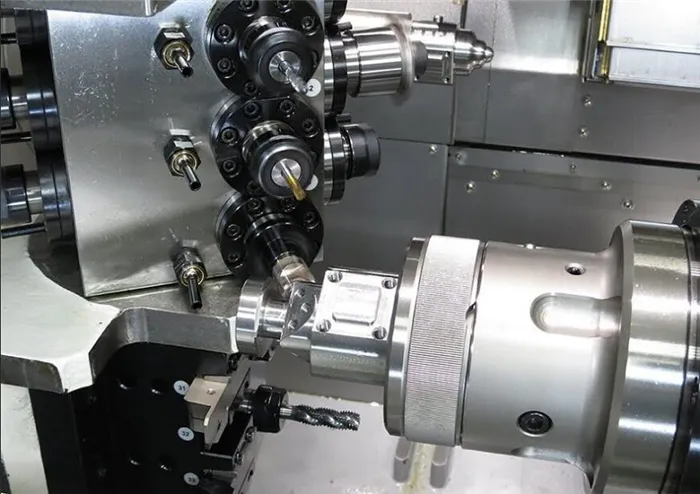

Системы с числовым программным управлением для токарных и фрезерных машин объединяют достоинства обоих методов высокоточной механической обработки.

Эти устройства имеют множество достоинств. Прежде всего, они способны эффективно выполнять как токарную, так и фрезерную обработку, что увеличивает общую продуктивность и снижает число необходимых операторов. Во-вторых, гибридный станок требует меньше пространства в производственном помещении по сравнению с двумя отдельными устройствами, что позволяет сократить затраты на аренду. В-третьих, стоимость такой машины зачастую ниже, чем двух отдельных агрегатов, что также приводит к экономии на обслуживании.

Станки с числовым программным управлением

Станки с ЧПУ (числовым программным управлением) выделяются среди других типов основными характеристиками точности и удобства эксплуатации. В процессе работы применяются три основные системы.

- Разомкнутые – информация передается через единый поток. Сперва автомат интерпретирует установленные параметры, а затем отправляет команды остальным компонентам.

- Замкнутые системы – в них функционируют два потока данных. Один из них поступает от считывающего устройства, а второй – от измерительного аппарата.

- Самонастраивающиеся системы – автоматическая система самостоятельно обновляет информацию, которая может варьироваться в процессе работы с заготовками.

Существует три основных типа станков с числовым программным управлением (ЧПУ), которые классифицируются в зависимости от способа управления.

- Позиционные – механизм для обработки материала занимает фиксированное положение перед началом процесса работы.

- Прямолинейные – предназначены для элементов со ступенчатой конфигурацией. Такие устройства автоматически переключают режимы (вдоль и поперек).

- Контурные – функционирование оборудования осуществляется непрерывно, следуя заданным командам.

Станки с безступенчатым приводом

Системы с безступенчатым движением шпинделя делают возможным регулирование скорости вращения без остановок. Такие станки идеально подходят для обработки как внутренних, так и внешних поверхностей деталей. Их главная особенность заключается в отсутствии механической коробки передач. Настройка скорости может осуществляться различными методами: механическим, электрическим или гидравлическим.

Агрегаты для нарезки труб

Эти токарные станки являются специализированными устройствами, предназначенными исключительно для обработки стальных труб. Они могут выполнять как отделку, так и нарезку резьбы. Подобные автоматы находят применение в нефтегазовой отрасли и в геологической разведке. Приводные элементы трубонарезного станка подвергаются закалке и шлифовке, что значительно продлевает срок их службы и повышает точность работы.