Термомеханические соединения представляют собой сварные соединения, создающиеся под воздействием одновременно приложенного тепла и давления. В процессе термомеханической сварки как наконечник электрода, так и соединяемая деталь подвергаются расплавлению. После охлаждения металла формируется прочный и долговечный сварной шов.

Разнообразие видов сварки

Сварка — это технологический процесс, заключающийся в создании прочного и неразрывного соединения между различными металлическими частями через формирование новых поперечных швов, что достигается благодаря высоким температурным воздействиям и механическим деформациям.

Процесс сварки может включать локальный или общий нагрев, пластическую деформацию, либо же их сочетание. В современном производстве существует порядка ста различных методов автоматической и ручной сварки, каждый из которых находит свое применение в зависимости от специфики задач.

- 1 Три основных разновидности

- 2 Термическое сваривание материалов

- 2.1 Расплавление с помощью электрической дуги

- 2.2 Защита с использованием флюсов и газа

- 2.3 Электрошлаковая сварка

- 2.4 Лучевая сварка

- 2.5 Плазменная, газовая и термическая реакция

Три основных разновидности

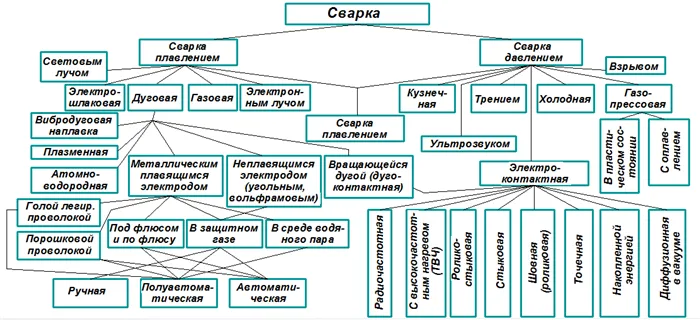

Существует три ключевых типа сварки, классифицируемых по способу получения энергии: термическая, термомеханическая и механическая сварка. Каждый из этих видов использует свои уникальные подходы и технологии для достижения прочного соединения между металлами.

Термическая сварка включает такие методы, как дуговая, газовая или плазменная сварка, в которых нагрев осуществляется за счет теплового излучения. Данная технология обеспечивает необходимую температуру, что приводит к расплавлению заготовок и их объединению.

Термомеханическая сварка комбинирует тепловое воздействие с дополнительным применением давления, что позволяет создавать высококачественные неразрывные соединения.

Механическая сварка, в отличие от вышеназванных методов, генерирует тепло за счет трения между деталями, а также при воздействии давления или ультразвука. Также возможны более экзотические методы, такие как взрывная сварка.

Существует множество разновидностей сварки, классифицируемых по различным критериям, включая метод защиты сварочной ванны, непрерывность процесса, степень механизации и используемые газы. В каждом случае могут наблюдаться свои технологические характеристики. Кроме того, типы сварных соединений и методы их проверки подробно регламентируются национальными стандартами, такими как ГОСТ, которые также включают требования к обеспечению безопасности во время сварочных работ.

Термическое сваривание материалов

Процессы, относящиеся к термическому свариванию, основаны на плавлении компонентов, что осуществляется посредством высокого тепла. К приборам термической сварки относят:

- электродуговую; (в защитной среде газов, под флюсом и прочие),

- электрошлаковую;

- лазерную и электронно-лучевую;

- плазменную;

- газовую;

- термитную.

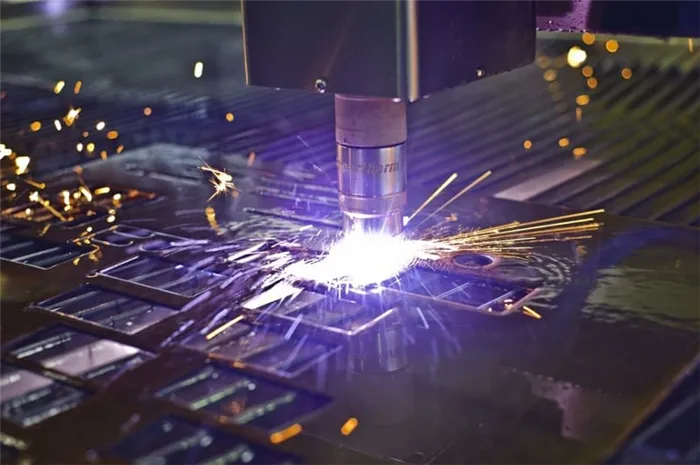

В настоящее время наиболее распространенным методом сварки является электродуговая сварка, которая основывается на использовании электрической дуги для расплавления металла.

Расплавление электрической дугой

В процессе дуговой сварки тепло выделяется в электрической дуге, поскольку сопротивление самой дуги значительно превышает сопротивление остальной цепи, что приводит к образованию замкнутой цепи.

Почти вся тепловая энергия, выделяющаяся в процессе, сосредоточена в дуге, температура которой может достигать 4500–6000 градусов Цельсия, что достаточно для плавления любого известного металла. Дуга образуется между электродом и свариваемым металлом, что ведет к его плавлению.

После остывания расплавленного металла формируется постоянный сварной шов, механические и физические свойства которого зависят от силы тока, химического состава присадочного материала и других факторов.

Дуговая сварка может проводиться с использованием как плавящихся, так и неплавящихся электродов. В современных агрегатах часто применяется инверторная технология, благодаря которой производится компактное и производительное оборудование.

Когда происходит процесс сварки, дуга возникает в результате соприкосновения электрода с металлической заготовкой и сразу же прерывается на минимальном расстоянии – от трех до пяти миллиметров. Это становится возможным благодаря созданию короткого замыкания.

При этом происходит расплавление как кончика электрода, так и кромок свариваемого металла, образуя сварочную ванну.

Скорость перемещения электрода вдоль шва должна быть аккуратной, чтобы обеспечить расплавление кромок и самого электрода, однако не такой быстрой, чтобы предотвратить проникновение в заготовку.

После завершения процесса охлаждения образуется прочный сварной шов, качество которого сравнимо с качеством самой заготовки. Электрод может быть представлен в виде отдельного стержня, покрытого специальной оболочкой, или порошковой проволоки, подаваемой через механическое устройство.

Во время сварки с неплавящейся проволокой дуга взаимодействует с кромками деталей, расплавляя их и обеспечивая плавление электродного стержня, если это необходимо. Неплавящиеся электроды, как правило, изготавливаются из углерода или вольфрама и одинаково эффективно используются для сварки медных сплавов, таких как латунь и бронза, а также тугоплавких металлов.

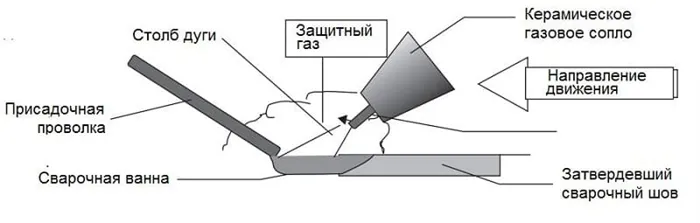

Защита флюсами и газом

Дуговая сварка с использованием флюсів может выполняться в автоматическом или полуавтоматическом режиме. В автоматическом режиме вся сварка осуществляется без вмешательства человека, в полуавтоматическом – подача электрода автоматическая, но движение горелки контролируется сварщиком.

Расплавленный металл, находящийся в сварочной ванне, защищается от воздействия атмосферного воздуха благодаря образующемуся шлаковому расплаву, который формируется при плавлении флюса, попадающего в ванну. Использование порошковой проволоки в таких процессах становится очень продуктивным и обеспечивает высокое качество сварных швов без пористости и других дефектов.

Газовая сварка обеспечивает защиту зоны обработки от воздействия вредного атмосферного кислорода, азота и влаги, что достигается за счет направления струи защитного газа через сопло горелки, вытесняющего окружающий воздух в место сварки. Это дает возможность получить высококачественный шов с отличными сварочными параметрами.

Понятие процесса сварки

Энергия передается от источника к электроду и затем к свариваемому материалу через преобразователь. Определение сварки начинается с момента, когда электрическая дуга расплавляет металл электрода, создавая сварочную ванну. В процессе образования ванны шлак смешивается с основным материалом, плавает на поверхности и служит защитной пленкой. Завершающим этапом является затвердевание расплавленного металла.

Для того чтобы определить, что такое сварка, важно учитывать, что существуют два типа электродов — расходуемые и нерасходуемые. В первом случае используется электродная проволока, которая поступает в сварочную ванну отдельно, в то время как во втором электрод плавится непосредственно во время процесса. Защита от окисления в процессе сваривания обеспечивается специальными газами, которые вводятся через сопло резака. В зависимости от используемого оборудования возможно применение как переменного, так и постоянного тока; постоянный ток обеспечивает более качественные и равномерные швы.

Физические признаки сварки

Металлы и различные материалы взаимодействуют за счет межатомных сил, однако при обычных температурах, в силу твердой структуры металлов, они не соединяются независимо от условий. Загрязнения на поверхностях при сварке, такие как смазочные вещества или оксиды, могут существенно повлиять на качество образуемого шва.

Физическая сварка может происходить через пластическую деформацию или на поверхности под воздействием давления. Соединение атомов в металлах происходит посредством создания электронных связей. Тип и качество сварного шва зависят от разнообразных факторов, включая давление, механические воздействия, сварочные параметры и термомеханические процессы.

В процессе сварки происходит плавление материала без применения внешних механических сил, необходимая температура процессы достигается за счет электрической дуги, горючего газа или других источников энергии. В случае сварки под давлением металлы подвергаются деформации, что приводит к образованию жидкого сварного шва, объединяющего поверхности материалов друг с другом.

Технологичность как главное свойство сварочных работ

Разнообразие методов и видов сварки огромное. Классификация их безусловно зависит как от состава материалов, так и от используемого оборудования. Основные виды сварки включают:

- электрошлаковая;

- дуговая;

- плазменное и электронно-лучевое;

- световая, газовая;

- ультразвуковая;

- холодная, печная, контактная.

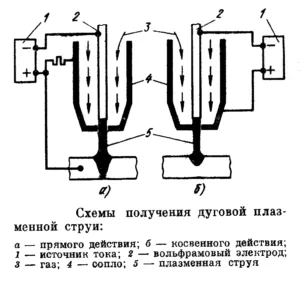

Плазменная сварка

Плазменная сварка Электрошлаковая сварка

Электрошлаковая сваркаВажность технологических свойств

Бесперебойное протекание процессов сильно зависит от особенностей технологий. Если соблюдаются все стандарты и требования, металлическая деталь в сварном шве остается защищенной. Виды сварки могут быть разделены на:

Классификация способов сварки

Существуют три главных категории сварки, различающиеся по способам формирования сварного шва. В одном случае плавление осуществляется без применения силы или давления, благодаря использованию электрической дуги или газового пламени. Плавленые металлы соединяются в специальной сварочной ванне, образуя защитный слой, чтобы предотвратить реакцию с кислородом и образованию окислов.

При термомеханическом соединении кроме теплового воздействия также применяется давление. Тепловая энергия служит для нагрева заготовок, а механическая сила создает необходимое сцепление благодаря пластической деформации металла. Классификация сварки включает также и третий тип, при котором к частям материалов прикладывается давление. В данном случае материал расплавляется и становится жидким, что упрощает соединение деталей в труднодоступных местах. При этом загрязненный слой удаляется на поверхность расплавленной жидкости, формируя чистый шов.

Термический класс сварки

Данный тип сварки реализуется за счет плавления кромок металлических элементов. В самом начале процесса формируется сварочная ванна, а затем появляется шов. Классификация термической сварки подразделяется на несколько основных подкатегорий:

- газовая;

- электронно-лучевая;

- плазменная;

- лазерная;

- термитная;

- электродуговая стыковка.

Наиболее распространенным вариантом среди них является электродуговая сварка, так как она не требует сложного оборудования.

Дуговая сварка

Электродуговая сварка является одним из самых распространенных видов работы. Дуга между электродами возникает под действием сильного разряда, который фактически и осуществляет процесс сварки.

Работа начинается с подготовки заготовок, состоит из нескольких последовательных этапов.

- Сначала электроды соприкасаются с металлом, что вызывает короткое замыкание; после этого инструмент отвлекается на расстояние не более 5 мм. Короткое замыкание служит для достижения электрода необходимой температуры через интенсивную эмиссию электронов в конструкции катода. Как только стабильная и устойчивая дуга установлена, начинается сварка.

- Устойчивый электрический заряд в дуге создается за счет ускорения электронов в электрическом поле, происходит ионизация газов между анодом и катодом. Температура, создаваемая электрической дугой, может достигать 6000 °C. При сварочном токе и напряжении дуги до 50 В, использование специфических покрытий позволяет достичь давления до 3 кПа.

Основная задача данного типа сварки с использованием покрытых электродов заключается в легировании состава шва и защите расплавленного металла от внешних воздействий в процессе газошлаковых процессов.

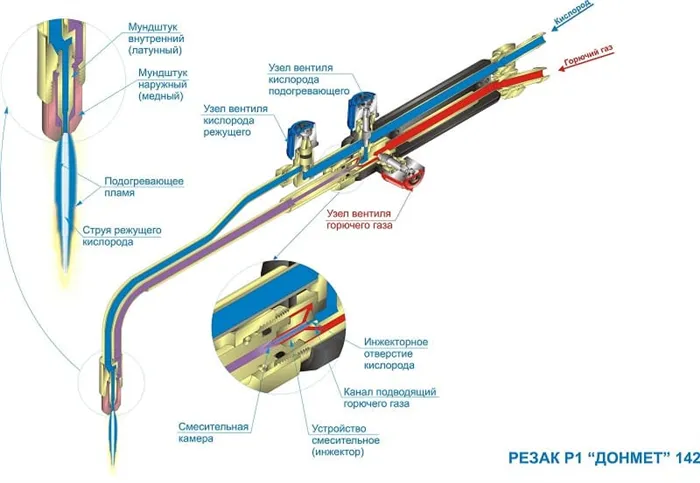

Газовая сварка

В данном процессе сварка осуществляется непосредственно в среде защитного газа, который может быть как активным, так и инертным.

Используются технологии сварки MIG и MAG, которые предполагают применение универсальных материалов с различными механическими характеристиками.

Перед началом сварочных работ необходимо тщательно проверять все компоненты и удалить с обрабатываемого металла такие загрязнения, как краска и ржавчина.

Комплект газосварочного оборудования включает в себя:

- кислородный шланг, работающий на номинальном давлении 0,64 МПа и предназначенный для подачи ацетилена;

- шланг для подачи кислорода с давлением до 2 МПа;

- два редуктора для регулировки давления;

- баллоны объемом от 40 литров;

- горелку с регулировочным винтом для настройки газового потока.

Давление подачи ацетилена регулируется через редуктор в баллоне, при этом специальный манометр показывает точное значение. Давление топливной смеси порядка 0,2 МПа, а кислород также регулируется до 0,5 МПа. Управление газовой горелкой происходит путем открытия подачи ацетилена, что позволяет стабилизировать пламя; кислород настраивается для получения необходимой яркости пламени.

Классификация способов сварки

В современном мире существует огромное множество технологий сварки, каждая из которых предназначена для конкретных условий и задач. Классификация сварки осуществляется по различным критериям и может быть разделена на две основные группы:

В первую группу входят процессы, при которых детали сначала расплавляются под высоким температурным воздействием, а затем сплавляются в общей сварочной ванне. По окончании воздействия источника тепла, сварочная ванна остывает, затвердевает и образует прочное соединение между двумя деталями.

Во второй группе основную роль играет приложенное давление к свариваемым элементам; нагрев металла при этом имеет второстепенное значение, при этом соединение может происходить и без его применения.

Сварка давлением делится на две подгруппы:

- Холодная сварка, при которой соединение осуществляется при комнатной температуре, без нагрева зоны соединения;

- Сварка давления без оплавления, где металл подогревается до определенной температуры, при которой его механические свойства существенно снижаются. В этом случае подогрев компонентов облегчает процесс соединения, что зачастую является практически необходимым. Важно подчеркнуть, что данный метод не требует высоких температур, и различные источники тепла могут быть использованы для подогрева металлов.

Методы и технологии сварки

Помимо привычных методов, упомянутых ранее, существуют дополнительные технологии, позволяющие соединять уникальные металы и сплавы. Их особые физические характеристики иногда делают традиционные методы сварки неприемлемыми.

Одним из таких методов является лазерная сварка, которая предполагает использование полуавтоматического или полностью автоматизированного оборудования. Эта технология обеспечивает высокую точность соединения мелких металлических компонентов с применением очень сильного теплового воздействия.

Важно! Для одновременной сварки нескольких небольших деталей рекомендуется использовать призму для разбивания лазерного пучка и направления его в разных плоскостях.

Краткая характеристика сварки

Независимо от технологии и способа классификации, сварка — это эффективный метод, позволяющий создавать прочные соединения между металлами с применением тепла, давления, деформации или их комбинации.

Суть процесса заключается в использовании внешнего источника энергии для формирования надежных соединений между деталями. В момент остывания материала происходит его кристаллизация, в результате чего образуется сварной шов. Выбор конкретного метода соединения определяется материалами, площадью соединительных поверхностей и химическими свойствами свариваемых объектов.

Электросварка как один из основных видов сварки металлов

Электросварка представляет собой один из самых популярных процессов создания прочных соединений между металлическими элементами с использованием электрической дуги, достигающей температуры выше точки плавления металлов (до 7000 °C).

Электросварка широко применяется для обработки различных сплавов и соединения материалов различной толщины. Технология сварки позволяет выполнять работы как на открытом воздухе, так и в закрытых помещениях.

Процесс создания прочных и долговечных соединений является довольно простым: металл расплавляется в результате электрического воздействия. Электрическая сварка делится на три основных подтипа:

- ручную;

- полуавтоматическую;

- автоматическую.

Наиболее распространенным вариантом является ручная сварка, в частности, электродная сварка. В полуавтоматическом процессе электродная проволока подается в зону сварки специальным устройством, что позволяет автоматизировать некоторые этапы.

Автоматическая сварка металлов используется для выполнения высококачественных работ, где все операции зависят от работы сварочного аппарата. Во время инициирования процесса металл подвергается нагреву и плавлению под воздействием высоких температур. Источником питания может быть как постоянный, так и переменный ток; возможна как прямая, так и обратная полярность.

Для каждого типа сварки требуется специализированное оборудование. Обычно используются простые и компактные трансформаторы, а также трансформаторы с выпрямителями. В процессе дуговой сварки необходимы также специальные электроды: горючие и неплавящиеся, либо электродная проволока.

При лучевой сварке (многоэлектродной сварке) несколько плавящихся электродов функционируют одновременно. Дуговой процесс может быть как открытым, так и закрытым, что дает возможность сварщику следить за тем, что происходит. При сварке цветных металлов (например, алюминий и медь) используют защитные газы, такие как углекислый газ и аргон.

Преимущества электродуговой сварки заключаются в следующем:

- экономия на расходах электродных материалов;

- максимальная защита зоны сварного шва;

- стабильность электродуги обеспечит высокое качество шва;

- медленное охлаждение способствует получению качественного соединения;

- на процесс сварки минимально влияют субъективные факторы;

- высокая производительность выполнения работ;

- отсутствие значительных брызг, характерных для других методов сварки;

- минимальное количество оксидов образуется во время процесса;

- не требуется специальная защита для глаз, так как дуга покрыта слоем флюса;

- технология электродуговой сварки достаточно проста в освоении.

Однако у электродуговой сварки есть и свои недостатки:

- сложность коррекции электродуги;

- необходимость специального оборудования;

- высокая стоимость флюсов и строгие условия хранения;

- вредные газы, возникающие в процессе работы, могут негативно сказаться на здоровье человека.

Несмотря на недостатки, дуговая сварка является наиболее распространенным методом. Преимущества дуговой сварки складываются в том, что это один из самых популярных методов, обеспечивающий высокое качество, надежность и долговечность соединения.

Особенности газовой сварки

Технология газового легирования металлов была разработана еще в конце XIX века, что делает её одной из ранних технологий обработки металлов.

Несмотря на развитие дуговой и контактной сварки, газовый процесс все еще находит свое применение. Газовая сварка отлично подходит для сварки высокопрочных сталей и соединения различных деталей из чугуна, меди и латуни.

При этом методе сварки высокотемпературное пламя от сварочного газа нагревает и расплавляет стримы свариваемых деталей, а также электродную часть присадочного металла, создавая при этом расплавленный жидкий металл вокруг. Образование сварочного шва происходит, когда этот металл остывает и затвердевает.

В процессе сварки используется смесь кислорода и горючего газа, такой как ацетилен, который является окислителем. Наивысшую температуру (от +3200 до +3400 °C) достигает ацетилен, получаемый в результате реакции карбида кальция с водой. Также возможно использование пропана, максимальная температура которого составляет +2800 °C.

К другим газам, применяемым реже, относятся:

- метан;

- водород;

- керосиновые пары;

- блаугаз.

Данные вещества используются менее активно, так как их температура горения ниже, чем у ацетилена, и подходят только для обработки металлов с низкой температурой плавления, таких как медь, бронза и латунь.

Каждый метод сварки обладает своими особенностями, преимуществами и недостатками.

Главной характеристикой газовой сварки является более широкая область плавления и замедленный процесс нагрева, что может быть предпочтительным в определенных обстоятельствах.

К примеру, это выгодно при соединении или обработке деталей из инструментальных сталей, чугуна, цветных металлов или специальных сталей, требующих деликатного нагрева и медленного охлаждения.

Другими преимуществами газовой сварки являются:

- простота выполнения технологического процесса;

- относительно низкая стоимость необходимого оборудования;

- доступность газовых смесей или карбида кальция;

- отсутствие необходимости в мощных источниках энергии;

- возможность регулировать мощность и формат пламени;

- контроль всех режимов работы.

К важным недостаткам газовой сварки относятся:

- низкая эффективность из-за уменьшенной скорости нагрева и разбрасывания тепла, что не позволяет склеивать детали, имеющие толщину более 5 мм;

- широкий диапазон термического воздействия;

- высокая себестоимость, так как использование ацетилена обойдется дороже, чем потребление электроэнергии, необходимой для электросварки;

- низкий уровень механизации, так как процесс газовой сварки может быть осуществлен только в ручном варианте.

Полуавтоматизировать процесс невозможно, тогда как автоматическая газовая сварка возможна только с применением многопламенной горелки и исключительно на тонком листе металла. Этот тип сварки является достаточно сложным процессом, но пользуется большим спросом при работе с цветными сплавами, чугунами и алюминием.

Характеристики сварки аргоном

В некоторых случаях требуется соединение металлических элементов, совместить которые затруднительно при использовании традиционного способа сварки; например, это актуально для обработки деталей из алюминия, титана или меди. Использование аргоновой технологии позволяет обеспечить прочность и долговечность конструкции.

Аргонодуговая сварка объединяет в себе свойства как дуговой, так и газовой сварки. При этом необходимо использовать дугу, инертный газ и специфические технологические приемы формирования шва.

При аргонодуговой сварке применяется инертный газ аргон, который накрывает зону сварки, обеспечивая надежную защиту от окисления. Это препятствует атмосферному кислороду, который мог бы взаимодействовать с металлическими поверхностями во время процесса. Аргон не допускает кислорода в зону контакта.

Сварка может исполняться как вручную, так и полуавтоматически или автоматически, в зависимости от режима работы используются два типа электродов: ломанные и безломанные. Нерасходуемый электрод представляет собой вольфрамовую проволоку, которая гарантирует стабильное соединение даже при работе с разнородными металлами.

Преимущества аргонной сварки заключаются в следующих аспектах:

- низкая температура нагрева способствует сохранению размеров и формы соединяемых частей;

- инертный газ аргон соответствует воздухообмену и надежно защищает шов от кислорода;

- высокая мощность нагрева позволяет производить сварку в кратчайшие сроки;

- доступность технологии делает возможным быстрое освоение навыков.

В то же время у этого метода есть и недостатки:

- аргон подвержен улетучиванию при сильном ветре или сквозняках, что приводит к снижению защиты и ухудшению качества шва, поэтому аргоновые сварочные работы следует проводить в закрытых помещениях;

- комплексность оборудования затрудняет настройку процессов;

- при использовании высокоамперной дуги может потребоваться дополнительное охлаждение соединяемых деталей.

Главное преимущество метода аргонного сваривания заключается в его способности создавать неразрывное соединение между металлическими компонентами в случаях, когда другие методики неэффективны.