В данном методе соединяют детали, имеющие толщину более 2 мм, используя плавящиеся электроды в сочетании с постоянным током, который имеет обратную полярность. Этот процесс в значительной мере схож с тем, который осуществляется при сварке стали, однако следует отметить, что электрод движется без поперечных колебаний, а электрическая дуга остается короткой. Сварной шов формируется за счет возвратно-поступательных движений.

Качественная сварка меди в домашних условиях

Перед тем как приступить к сварке меди, важно обновить некоторые базовые знания по физике из школьной программы. Это понимание не должно вызывать у вас удивления, так как без необходимой теоретической подготовки невозможно полностью овладеть процессом сварки медных изделий. Важнейшим аспектом является то, что медь обладает исключительно высокой теплопроводностью, что значительно влияет на процесс. Тем не менее, температура плавления меди значительно ниже, чем у стали. Это обстоятельство подразумевает, что метод сварки меди будет радикально отличаться от процесса сварки сталей. Другими словами, в процессе сварки медь не только быстро нагревается в непосредственной зоне сварки, но также и вся заготовка начинает нагреваться.

Кроме того, в условиях домашней сварки необходимо очень точно определять момент плавления металла, так как любая малейшая невнимательность может привести к нежелательному возгоранию меди, что негативно скажется на качестве шва.

Кроме высокого риска возгорания, расплавленная медь обладает рядом негативных характеристик для сварщика: в расплавленном состоянии металл становится довольно жидким, что объясняется его высокой плотностью.

Еще одним важным аспектом является химическое взаимодействие: расплавленная медь очень быстро вступает в реакцию с газами, что приводит к образованию различных соединений меди в зоне сварки, что также может ухудшить качество шва.

Опираясь на вышеизложенные свойства меди, можно выделить несколько ключевых выводов:

- Время, затрачиваемое на сварку, должно быть минимальным, чтобы избежать чрезмерного прогрева всей детали.

- Сварка должна проводиться при очень высоких температурах, но тепло следует концентрировать именно в области соединения деталей.

- Быстрое охлаждение мест сварки является критически важным фактором для получения качественного шва.

Спустя анализ теоретической части, можно смело переходить к практической стороне вопроса — о том, как осуществить сварку меди в домашних условиях. Существует несколько методов сварки, каждый из которых отличается принципиально, и их следует рассмотреть по отдельности.

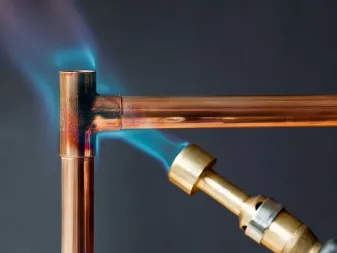

Газовая сварка меди: технологии и необходимые материалы

Газовая сварка, безусловно, является наиболее распространенным методом соединения медных деталей. Эта технология демонстрирует высокую прочность, что делает ее очень популярной и востребованной среди мастеров. Для успешного выполнения данного метода сварки вам понадобятся следующие материалы:

- баллоны с ацетиленом;

- газовые горелки;

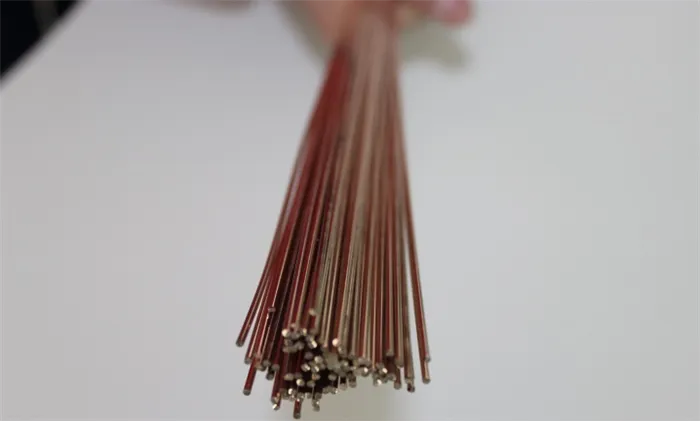

- медная проволока;

- асбестовые плитки.

Если толщина медной детали не превышает 10 мм, для сварки можно использовать однопламенную горелку. В случаях, когда толщина детали превышает указанный лимит, необходимо задействовать два резака одновременно: один для сварки, другой для предварительного нагрева. Использование асбестовых плит поможет снизить тепловую отдачу. Для сварочных работ рекомендуется использовать стандартную электрическую медную проволоку, которую нужно предварительно очистить от защитных покрытий, таких как краска или изоляция. В случае если медь была предварительно подготовлена, ее следует повторно зачистить. Это крайне важно, поскольку относительная чистота свариваемых кромок минимизирует вероятность окислительных процессов, которые могут испортить шов.

Теперь вы находитесь на пороге сварки меди в домашних условиях и готовы к действиям. Вот как это делать: необходимо расположить нагретые участки сварки близко друг к другу, при этом стоит следить за тем, чтобы не допустить перегрева. Направьте сжатое пламя прямо на медную проволоку (на её кончик), перпендикулярно к сварному шву. Нужно внимательно следить за тем, чтобы проволока плавилась перед краями изделия и избегайте прерываний процесса до тех пор, пока шов не будет завершен. Прерывание работы может привести к перегреву отдельных участков заготовки, результатом чего могут стать трещины и окисление меди. Такой исход, как вы понимаете, совершенно недопустим. Полученный сварной шов также требует дополнительной обработки. Для деталей с небольшой толщиной следует использовать холодную ковку. В случаях, когда толщина детали более 5 мм, ковку лучше производить при температуре около 200 градусов Цельсия. Температура может быть выше, однако необходимо иметь в виду, что ковать при температуре 500 градусов нецелесообразно, так как это может привести к образованию зерна в металле, делающем его хрупким. Рекомендуется отжигать сварной шов и последующую ковку при примерно 500 градусах, после чего быстро охладить их, погрузив в воду. На этом процесс сварки меди можно считать завершенным.

Аргонно-дуговая сварка меди

Для аргонно-дуговой сварки меди используется сварочный аппарат, работающий на постоянном токе, и нерасходуемый вольфрамовый электрод. Процесс схож с традиционной сваркой: вольфрамовый электрод нагревается до очень высокой температуры, что приводит к быстрому расплавлению меди. Ключевым моментом этого метода является быстрое охлаждение шва, для чего используется аргон. Также можно применять ту же самую медную проволоку, при условии что она была предварительно очищена от любых оксидов и загрязнений. Если толщина свариваемой меди значительная, сварка зачастую производится с предварительным нагревом заготовки, что обеспечивает более глубокое проникновение и повышает прочность сварного шва.

Аргонная сварка часто используется для ремонта медных конструкций, так как она выделяется своей эффективностью в труднодоступных местах. Этот метод зарекомендовал себя в производственной среде, однако, также может быть успешно применен в домашних условиях при наличии соответствующего оборудования. Кстати, если у вас имеется инверторный сварочный аппарат и специальные плавящиеся электроды для сварки меди, сам процесс сварки может осуществляться аналогично сварке стали, где вы не заметите принципиальной разницы в методах. Но стоит отметить, что вертикальная сварка с помощью данного метода окажется гораздо более сложной задачей, чем работа в горизонтальном положении.

Особенности сварки меди

Сварка меди имеет свои уникальные особенности и впервые стоит упомянуть, что она аналогична сварке медных сплавов. Во многих материалах эти термины уложены как синонимы. Температура плавления меди колеблется в пределах 1080-1083 градусов Цельсия, и эти колебания могут быть связаны с допустимыми примесями, стандартными для металла. При нагреве меди до 300-500 градусов она начинает становиться хрупкой, и специалисты именуют это состояние горячей хрупкостью. В расплавленном состоянии медь начинает поглощать водород и кислород, что делает необходимым быстрые действия сварщика для избегания нежелательных реакций.

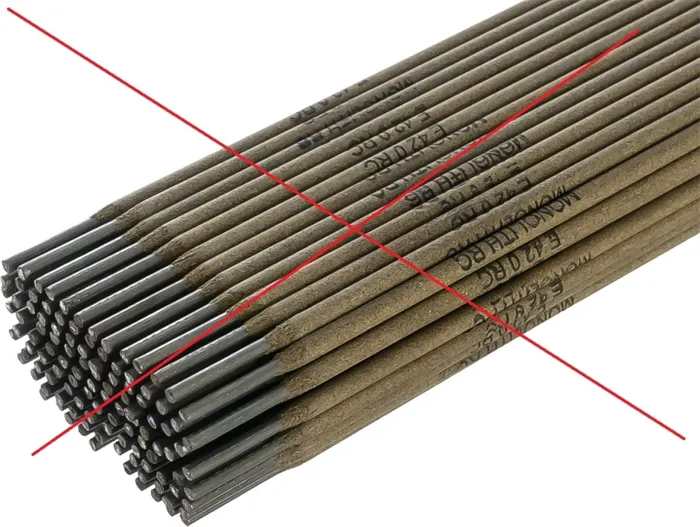

Тем не менее, данные сложности успешно преодолеваются множеством сварщиков. Использование газовой сварки остаётся весьма популярным. Однако применение покрытых электродов не рекомендуется, так как это может привести к загрязнению шва.

Важно учесть, что медь обладает высокой способностью к поглощению тепла, что требует от сварщика работы с высокими токами — это создает дополнительную сложность в бытовых условиях.

Образование оксида меди в процессе сварки требует от специалиста быстрой реакции, поэтому важно избегать отвлечений. Перед тем, как браться за такие работы, у вас должно быть определенное количество практического опыта.

Среди цветных металлов наиболее распространена сварка меди с алюминием, но в этом случае желательно подготовиться к промежуточной фазе, которая будет весьма восприимчива к условиям сварки.

Сварка меди со сталью (или железом) также представляет собой распространенную практику. Здесь потребуется лишь обеспечить нагрев металла до необходимой температуры. Иногда используется метод взрывной сварки на крупных производственных площадках, однако по очевидным причинам он недоступен для частных мастеров. Стимулы для соединения красной меди и стали зачастую включают дуговую сварку с помощью металлических электродов.

Разнообразие сварочных способов

Широко распространенной практикой является инверторная сварка меди. Угол наклона в этом процессе не должен превышать 20 градусов, и работа рекомендуется выполнять с временными перерывами. Инверторный аппарат должен генерировать постоянный ток, а также следует охлаждать металлическую поверхность между сварочными участками (не более 40 мм в длину). Важно помнить, что электрод должен быть покрыт защитной оболочкой для минимизации окисления сварного шва и для предотвращения образования пористых участков. В этом случае используются катаные провода.

В некоторых ситуациях также применяют сплав меди с кремнием или марганцем. В этом случае подается постоянный ток с обратной полярностью.

Скорость рабочего процесса может достигать 15 метров в час, в зависимости от силы тока и диаметра используемой проволоки. При сварке толстой меди необходимо производить поэтапное охлаждение и зачищение перед дальнейшими действиями. Напротив, малые и средние элементы следует соединять с использованием единого подхода, что делается более быстро и качественно. Чтобы минимизировать риски образованию трещин, стыки нужно выполнять в обратных направлениях: треть длины обрабатывается вне основной поверхности на противоположной стороне.

Инверторная сварка имеет свои особенности: сварка обычно производится в нижнем положении. Для повышения качества шва по нему наносят удары кувалдой или молотком. Подбор стальных подложек обеспечит более безопасную установку. В общем, перевернутое медное соединение отличается высокой стабильностью. Однако следует помнить о том, что хотя проволочные добавки могут увеличивать прочность материала, они, тем не менее, снижают его деформируемость.

Компании, занимающиеся крупными производственными заказами, применяют полуавтоматические или даже автоматические машины. Для соединения мелких деталей чаще всего используются неплавящиеся электроды, а также специально подобранные флюсы. Перед проводить сварку меди полуавтоматом необходимо тщательно очистить кромки. Конические сварочные аппараты могут применяться в случае необходимости обработки крупных элементов. При сварке тяжелых и больших медных деталей не требуется технологических зазоров.

Следует отметить, что соединение больших деталей невозможно произвести без предварительного нагрева. В зависимости от необходимых условий, камера для выпечки должна быть предварительно прогрета до 250 градусов. При этом применяется тонкая сварочная проволока.

Устойчивость шва к разрушениям будет зависеть от выбора используемых флюсов и проволоки, но также немаловажно учитывать химический состав свариваемых объектов.

Иногда медь сваривают аргоном, и профессиональные сварщики часто утверждают, что это один из лучших существующих методов. Аргоновая сварка прекрасно подходит для создания декоративных элементов. В режиме постоянного тока применяются вольфрамовые электроды, тогда как переменный ток можно использовать для обработки алюминия и меди.

Однако здесь также существуют определенные нюансы:

- иногда толстые изделия могут быть соединены без добавления присадочной проволоки;

- горелка должна передвигаться с зигзагообразным движением;

- для предотвращения повреждений тонких элементов рекомендуется выполнять сварочные швы короткими отрезками с последующим плавным отводом горелки.

Выбор припоя для сварки меди

Использование высокотемпературных сварочных аппаратов для плавления меди нецелесообразно, так как эти материалы могут сжечь медный слой. Более предпочтительными становятся мягкие (низкопрочные) сварочные материалы с низкой температурой плавления. Твердые материалы подходят лишь для толстостенных труб и аналогичных изделий, но их использование должно оставаться на усмотрение профессионалов.

Важно отметить, что сварка медных труб для газораспределительных систем должна производиться с использованием специальных сварочных сплавов, содержащих серебро. Такие соединения обеспечивают исключительную прочность сварки и обладают вибронейтральными свойствами, что крайне важно для систем на промышленных предприятиях и вблизи транспортных магистралей. Устойчивость к разрушительным факторам как изнутри системы, так и снаружи также будет высокой.