Благодаря своей высокой пластичности чугун чаще всего сваривается в нижнем положении свариваемых деталей. Однако есть исключения, когда используются специальные электроды, позволяющие выполнять сварку в других позициях.

Как заварить чугун электросваркой в домашних условиях

Чугун является универсальным материалом, который находит широкое применение в самых различных отраслях производства и в повседневной жизни. Например, его часто используют в водопроводных системах, а также при монтаже и ремонте металлических конструкций. Надежное соединение этих элементов — важная задача, для решения которой применяются разные технологии сварки. Сварка чугуна при помощи электрода — одна из самых популярных методик, но для успешного выполнения этой операции необходимо учитывать особенности этого металла и самого сварочного процесса.

- Что такое чугун

- Особенности сварки чугуна

- Как правильно заваривать чугун

- Технология и способы сварки

- Особенности сварки в домашних условиях инвертором

- Правильный выбор электродов для сварки чугуна

- Почему чугун может не свариться как надо

- Причины дефектов

- Исправление ошибок

- Техника безопасности

Чугун обладает уникальными свойствами, которые усложняют процесс сварки. Для правильного выполнения сварки важна предварительная подготовка, поскольку рабочая зона должна быть тщательно очищена от загрязнений. Для этого используются различные инструменты, такие как шлифовальные машины, металлические щетки и наждачная бумага. Масляные пятна удаляются с помощью растворителей. В случае, если детали слишком грязные, они могут быть обработаны пескоструйным аппаратом или подвергнуты термическому воздействию для удаления загрязнений.

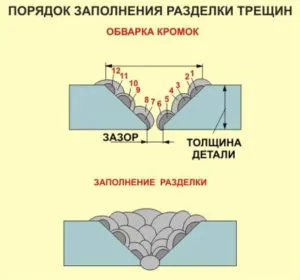

Кроме того, виды дефектов сварки и соединения могут потребовать особого подхода в процессе устранения. Например, трещины должны быть разрезаны вдоль всей длины и очищены, чтобы обеспечить их полное заполнение сварочным материалом. Если это необходимо, края деталей сверлятся, а концы обрезаются под нужным углом для последующей сварки.

Чугун можно сваривать различными способами, но важно выбрать оптимальный метод для достижения качественного результата.

Технология и способы сварки

Существует три основных метода сварки чугуна, которые отличаются в зависимости от необходимости предварительного нагрева:

- Горячий метод. Это техника, при которой детали предварительно нагреваются до 600-680 °С. Такой разогрев повышает пластичность металла и снижает вероятность его растрескивания. Метод подходит для производственных условий, где имеются специальные печи, однако в домашних условиях обеспечить такой уровень нагрева может быть сложно и небезопасно.

- Полугорячая технология. В данном случае металл нагревается до 320-360 °С. Разогрев может быть осуществлен с помощью специальных фенов. Использование этого метода в домашних условиях возможно, но требует наличия отдельной восьми с соответствующим оборудованием и возможностями.

- Холодная сварка. Этот метод наиболее распространен для оказания услуг в домашних условиях, так как предварительный разогрев не требуется или лишь слегка достигает 60-80 °С. Однако сварка по этому методу потребует особого внимания, учитывая трудности, возникающие при работе с чугуном.

При выборе способа сварки важно учитывать такие факторы, как безопасность выполнения работ, особенности самого металла и доступность необходимого оборудования.

Особенности сварки в домашних условиях инвертором

Для сварки в домашних условиях используют как обычные инверторы, так и специализированные бытовые полуавтоматы. Холодная электродная сварка считается наиболее распространенным методом, где инвертор служит источником питания. При подключении устройства полярность электрода меняется на противоположную. Это позволяет с минимальными затратами энергоресурсов организовать качественный процесс сварки, однако он требует использования специальной техники сварки небольшими швами длиной до 40-50 мм.

Существует два метода, обеспечивающих прочность сварного шва:

- Сварка со шпильками. Обычно используются стальные шпильки диаметром до 0,4 от толщины чугунной заготовки. Они вставляются в предварительно просверленные отверстия по краям детали с выступом не более 4-5 мм. Шаг установки шпилек составляет до 5 диаметров их диаметра. На начальном этапе выступающая часть обваривается, а расплавленный металл заполняет шов. Затем происходит проварка от одной шпильки к другой, образуя кольцевой шов, который должен равномерно покрыть всю поверхность в месте соединения.

- Многослойная сварка. После подготовки кромок заготовок и формирования фасок детали стыкуются и начинается послойное формирование сварного шва. Первоначальный слой тщательно проковывается молотком, после чего поступает следующий слой, и так далее. Если заготовки являются плоскими, детали нужно перевернуть после нанесения каждого слоя, выполняя накладку на обратной стороне.

Помните, что при сварке металл не должен перегреваться. Важно периодически прерывать процесс для предотвращения негативных последствий, связанных с перегревом.

Правильный выбор электродов для сварки чугуна

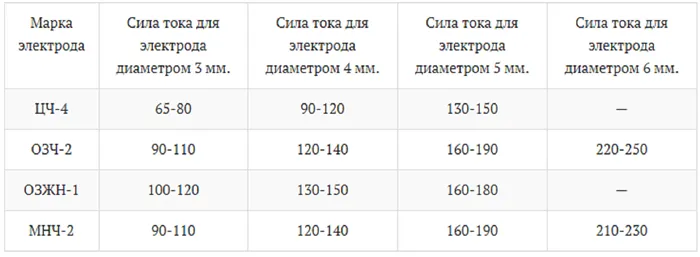

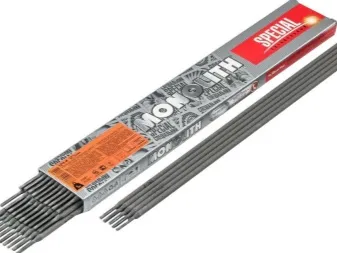

Существует множество видов электродов, которые подходят для сварки чугуна:

- МНЧ2. Универсальный электрод, применимый для различных типов чугуна. Подходит для соединений заготовок, заполнения трещин и других дефектов. Используется исключительно с инверторами постоянного тока и с обратной полярностью. Не имеет ограничений по ориентации в пространстве.

- ОЗЧ2. Подходит для серого и ковкого чугуна, используется при холодном методе. Следует помнить, что их применение допускается только в нижнем и вертикальном положении сварки.

- ЦЧК. Этот электрод может быть использован как в холодной, так и в горячей технологии, однако только в нижнем положении. Допустимо использовать в аппаратах переменного тока, но при этом необходимо максимальное напряжение.

- ОЗЖН1. Данный электрод применяется исключительно при холодной сварке серого и высокопрочного чугуна. С его помощью можно соединять массивные детали, действуя в нижнем или вертикальном положении.

- ОК9218. Эти электроды используются только при предварительном нагреве заготовок. Могут применяться как с источниками постоянного, так и переменного тока, но очень чувствительны к правильности выбранных режимов.

Интересная деталь: маркировка электродов содержит информацию о их применении. Буква «Ch» указывает на использование для чугуна, а «H» и «M» относятся к никелю и меди соответственно. Выбор электрода зависит от характеристик чугуна, и применение покрытых электродов рекомендуется для объемных деталей с наращиванием.

Методы

Несмотря на сложности процесса, сварка чугуна имеющегося в хозяйстве остается доступной и востребованной. Чугун чаще всего соединяется с аналогичным материалом. Например, такая практика наблюдается при установке канализационных труб.

Существуют два основных процесса сварки:

Один из них включает предварительный нагрев свариваемых компонентов с помощью индукционных и газовых печей. Для обработки менее объемных деталей используются молотки, газовые и пламенные горелки.

После сваривания детали испытывают постепенное охлаждение, которое может продолжаться от трех до шести дней. Предварительный нагрев свариваемого материала позволяет избежать локальных напряжений и предотвращает перегрев шва. Эта методология считается технически сложной, занимает много времени и требует дополнительного оборудования.

Другой метод представляет собой более быстрый процесс, хотя и менее прочный. Это холодная сварка, осуществляемая как газовым методом, так и электрическим. Тем не менее, следует отметить, что понятие «холодный» является относительным, поскольку температура в таком способе никогда не опускается ниже определенного значения.

Холодный метод позволяет осуществлять сварку чугуна в домашних условиях или в сложных условиях, таких как трюмы кораблей или машинные отделения тяжелой техники. Чаще всего он применяется для соединения менее критичных элементов и устранения небольших повреждений.

Подготовка деталей

Перед началом сварки детали должны быть очищены до зеркального состояния. Это может быть сделано вручную или с помощью механических средств, таких как металлические щетки с ворсом.

Края трещин или соединительных частей должны быть обрезаны и скошены под углом 40-45 градусов на глубину, равную 0,5-0,7 толщины материала. Трещины должны быть изрезаны до полной глубины, чтобы сплав полностью проник в толщу материала.

Важно, чтобы соединяемые края не имели острых углов. Также полости и воронки должны быть вскрыты до полной глубины повреждений.

Для предотвращения дальнейшего распространения трещин и для устранения точек накопления напряжений необходимо действовать следующим образом:

На конце трещины следует просверлить сквозное отверстие с расстоянием в 6-7 мм от направления трещины. Диаметр отверстия должен составлять 4 мм.

Если трещины слабо заметны, можно использовать обычный парафин, который наносится в местах видимых или предполагаемых трещин. Обратную сторону следует покрыть шпаклевкой, состоящей из мела и воды, что позволит придает желтый оттенок даже очень мелким трещинам, которые не видны при обычном освещении.

Процесс

Когда все подготовительные этапы завершены, начинается процесс непосредственной сварки чугуна. Он может включать как горячие, так и холодные работы:

- газовая сварка;

- плавящие электроды (как стержневые, так и проволочные), использующие инверторы или полуавтоматы с углекислым газом;

- сварка неплавящимися электродами с использованием присадочных стержней, проводимых в атмосфере инертного газа (аргон, гелий).

Область шва или соединительные детали представляют собой наиболее сложную часть всего процесса. Распространенной ошибкой здесь является отслаивание сварочного материала, что можно избежать, используя технику сварки штифтов.

Штифты ввинчиваются в специальные отверстия с метрической резьбой. Количество штифтов зависит от размера компонентов, и правильный диаметр определяется по специальным таблицам.

Сварка выполняется с помощью инверторных аппаратов и полуавтоматов. Последние образуют качественное соединение благодаря охлаждающему эффекту углекислого газа.

Сначала приваривается каждая шпилька, а затем зазоры между шпильками заполняются материалом.

Даже такая сложная задача, как сварка чугунного блока двигателя, может быть успешно выполнена таким методом.

При разделке трещины и формировании будущего сварного шва, щель должна составлять 3-5 мм. Меньший зазор может обеспечить хорошее качество сварки, тогда как более широкий шов может привести к хрупкости свариваемых кромок.

Предвосхитить проблемы с качеством сварного шва имеет решающее значение в процессе подготовки к сварке. Правильная подготовка обеспечит прочность и долговечность данного шва, предотвращая хрупкость и пористость структуры материала, а также устраняя возможные дефекты.

Подготовка обычно включает в себя следующие этапы:

- Распиливание трещин. Как правило, трещины в чугуне обладают тонкой и глубокой структурой. Если толщина обрабатываемой детали составляет 4 мм, наложенный шов не будет в состоянии действительно примкнуть к поверхности трещины. Таким образом, на внутренней стороне образуется разрозненная структура, способная ослабить сопротивление при разрушении. Чтобы добиться качественного заваривания данных мест, следует распиливать трещину «болгаркой» с тонким диском. Чем больше толщина обрабатываемого материала, тем глубже должно быть распиливание.

- Просверливание краев. Визуально невозможно точно определить, где заканчиваются мелкие трещины. Поэтому предварительно необходимо просверлить небольшие отверстия по краям трещин отступив 5 мм от видимого разлома. Такое просверливание обеспечит качественное заполнение внутреннего пространства и предотвратит дальнейшее растрескивание.

- Выполнение разделки кромок. Степень свариваемости чугуна может отличаться на концевых участках соединения, что может усилить его хрупкость. Чтобы предотвратить подобные события, необходимо равномерно прогревать всю длину соединения, используя правильную разделку кромок. При соединении толстых пластин, для повышения прочности шва, края скошиваются под углом 45 градусов, оставляя в основание небольшой притупленный уголок на глубину 3-4 мм. Это обеспечит надежное заполнение места соединения, укрепляя его и повышая износостойкость.

- Проведение подформовки. Когда тонкие изделия из чугунного сплава подвергаются сварке, возрастает вероятность вытекания жидкого металла. Поэтому в таких случаях под изделие подсовывают графитовую подкладку для поддержания высоких температур и сохранения первоначальной формы элемента.

Сварка чугуна полуавтоматом довольно проста в исполнении, нужно лишь внимательно следовать всем этапам. Главным условием остается качественная подготовка изделия, так как от нее зависит прочность конечного сварного шва.

Для сварки чугуна полуавтоматом также необходимо использовать специальную проволоку.

Правильное применение технологии сварки чугунных изделий полуавтоматом требует учёта нескольких особенностей и может выполняться следующими процессами:

- Холодная сварка чугуна с использованием проволоки ПП АНЧ-1. Это хорошо подходит для выполнения небольших швов, заделки трещин и работы с тонкими деталями из чугуна. Подготовительный этап в этом случае отсутствует — достаточно провести кончиком проволоки по сварочной области, при этом схватывание дуги происходит практически сразу, и необходимо поддерживать её в течение нескольких секунд, проводя проволокой по месту шва.

- Полугорячая сварка чугуна полуавтоматом. Этот процесс применяется для более сложных участков, например, когда необходимо установить заплатки на канализационные трубы. Температура нагрева в этом случае составит около 350 градусов по Цельсию. Для этого подойдет проволока ПП АНЧ-2. Нагрев может проводиться с помощью паяльной лампы. После завершения сварки необходимо проводить плавное охлаждение шва.

- Горячая сварка. Используется для формирования высокопрочных швов с хорошими показателями на изгиб и разрыв. При этом используется проволока ПП АНЧ-3, а нагрев производится в печи или с помощью газовой горелки до температуры 600 градусов по Цельсию. Процесс графитизации в данном случае осуществляется естественным образом.

Сварка аргоном

Аргоновая сварка становится популярной среди начинающих сварщиков, получив рекомендации от опытных коллег, и часто применяется в полуавтоматическом режиме. Однако стоит учитывать, что данный метод может оказаться неоправданным для изделий из чугунных сплавов. Соединение достигается посредством нагрева, аналогично другим методам, однако стоимость процедур возрастает.

При сварке железа и стали в нейтральной атмосфере, где структура шва может ухудшиться, возникают трудности — в результате может образоваться микротрещины, а затвердевание будет неравномерным.

Использование защитного газа аргона при проведении сварки не изменяет химический состав сварочной ванны. Таким образом, для любой сварки — стыковой, нахлесточной или накладной — качество швов остается неизменным. TIG-сварка чугуна с использованием аргонного газа является одним из лучших способов для получения прочного шва. Большинство комбинаций может быть сварено при помощи аргона, однако, если доступ к аргонику затруднён, его лучше использовать для соединения чугуна и стали.

Описание процесса

Оптимальная технологическая схема термической сварки чугуна полуавтоматом заключается в первоначальном нагреве материала до 600 градусов, сразу после чего начинается сварочный процесс. Крайне важно тщательно контролировать степень нагрева заготовок, так как при перегреве необходимо избегать любого контакта с влагой, поскольку это влечет возникновения трещин и серьёзных повреждений.

Сам сварочный аппарат должен быть отрегулирован на слабый постоянный ток с обратной полярностью. При сварке чугуна полуавтоматическим методом держатель следует вести под углом 50-60 градусов.

Важно, чтобы наконечник проволоки, а также весь процесс сварки постоянно находились под визуальным контролем. Стыковые швы выполняются поэтапно, примерно за 2 или даже 3 прохода.

Нежелательное движение в поперечной плоскости или колебания во время первого сварного прохода уместны только в процессе обработки сталей.

Вторые и последующие проходы могут незначительно расслаблять и поддвигать край проволоки в поперечной плоскости. После сварки оставшийся шлак удаляется, а также необходимо обеспечить более равномерное охлаждение металла, укрывая его негорючими материалами.

Совет: заранее потренируйтесь быстро подавать и контролировать проволоку. Подача защитных газов, особенно аргона, помогает защитить сварочную ванну от попадания кислорода.

Основные полуавтоматы представляют собой однорамные машины. Полный модуль такого агрегата включает:

- генератор сварочного тока;

- двигатель для подачи проволоки;

- редуктор;

- пассивные части толкающего механизма;

- газовая нагнетательная система;

- блок управления.

Существует множество людей, которые пытаются сварить различные чугуны при помощи углекислого газа. Частой причиной их неудач становится отсутствие должного соблюдения технологии. Для частичной нейтрализации угарного газа рекомендуется использовать проволоку с низким содержанием марганца. Ток подключается с обратной полярностью для стабильной дуги. При нанесении покрытий на материалы допускается использование прямой полярности как допустимого варианта.

Используйте осцилляторы в среде углекислого газа. Скорость подачи проволоки должна быть такой, чтобы дуга оставалась стабильной при заданном напряжении.

Обратите внимание на размер сечения электрода. Длительная работа с слишком большими диаметрами может спровоцировать износ сварного шва, а слишком короткие электроды затрудняют контроль процесса и приводят к частому исчерпанию наконечника.

Полезные советы

В некоторых случаях есть смысл применять ‘классический’ метод литейной сварки. В этом варианте используется ‘простой’ электрод, на который предварительно счищают все неровности и шероховатости с помощью угловой шлифовальной машины. Электрод также должен быть обмотан медной проволокой. Летящий «минус» подается на заготовку, а «плюс» — на электрод. Рекомендуемое напряжение сварки составляет 80 A.

Запрещается перегревать чугун: это может оказать вредное воздействие, гораздо большее, чем недостаточный нагрев. По окончании процедуры шов обрабатывают молотком и очищают, проверяя его качество. Наиболее сложные детали допустимо сваривать в рамках 120-125 А. Применение сварки без меди может серьезно снизить качество получаемого шва.

Часто возникает вопрос о том, как успешно приварить чугун к металлу, то есть как соединить его со сталью.

Существует три главных метода — холодный, горячий и промежуточный, каждый из которых функционирует достаточно хорошо. Второй вариант считается наиболее предпочтительным, поскольку он обеспечивает наилучшее соединение свариваемых деталей. Однако это самый трудоемкий и затратный процесс. Полугорячий метод подходит лишь для сплавов с высоким содержанием легирующих элементов, а холодный рекомендован лишь для обработки поверхностей, поскольку в других случаях он обычно оказывается неэффективным.

Подбор электродов в контексте сварки стали и чугуна представляется следующим образом:

Для того чтобы узнать больше о том, как произвести сварку чугуна, смотрите ниже.

Технические приемы

В домашних условиях наиболее распространенным методом соединения чугуна является полуавтоматическая сварка, так как такая технология является самой экономной и простой. В данном случае требуется использовать тонкие детали с обязательной подкладкой из графитовых пластин.

Для осуществления сварки практически подойдет любой полуавтомат, способный обеспечить необходимый сварочный ток для расплавления чугуна без доступа влаги или избытка.

Сварочный ток должен составлять от 90 до 110 ампер. Скорость подачи сварочной проволоки определяется экспериментально и, как правило, такая скорость близка к той, которая применяется при сварке сталей.

Подготовка деталей

Перед тем как начать работу, обязательно подготовьте поверхности соединяемых кромок, уберите с них загрязнения и пыль, а также обезжирьте их. Для достижения большей глубины сваривания следует срезать фаску от кромок детали. Края должны быть скошенными.

Если трещина подлежит заварке, она должна быть «скошена» по всей длине для увеличения площади контакта детали с сварочным материалом. Для этого используйте шлифовальную машину и подходящий отрезной круг для металла. При свежеустановленной трещине стоит также просверлить детали вокруг, чтобы избежать их дальнейшего треска при прожиге процесса сварки.

Как делать шов

Чтобы уменьшить повреждающее влияние высокотемпературной дуги на детали из чугуна, не следует проводить сварку параллельных длинных швов за один проход. Время выполнения сварных швов в данном случае должно быть ограничено.

Начинайте сварку с середины соединения, выполните короткий шов, а затем еще два шва на расстоянии по обе стороны от первого. После достижения достаточной длины поставленного шва дополнительно можно выполнить еще один короткий шов по аналогичной схеме. Затем швы, которые будут располагаться между накладными швами, успешно заварите.

Для проведения сварки толстых деталей первым шагом составляется шов по центру, при этом поперечное движение электрода должно быть минимальным. Второй и третий швы накладываются вдоль первых швов сварки.

Если полная толщина позволяет, также прокладывается четвертый шов по центру над вторым и третьим, а затем, дождавшись охлаждения, можно выполнить пятый и шестой швы справа и слева от четвертого шва. Данная последовательность шва могут продолжать, если для элементного поведения свариваемых деталей они имеют достаточную величину.

Применяемые материалы

При сварке деталей электросваркой необходимо использовать специальные чугунные сварочные электроды, покрытые ферросилицием.

Эти материалы помогают обеспечить ровный сварной шов при сварке серого чугуна. Если сварщик достаточно опытен, он может доработать получившийся шов, чтобы улучшить его эстетические качества.

Наиболее распространенными являются следующие типы электродов:

- ЦЧ-4. Эти электроды чаще всего используются благодаря своей способности взаимодействовать с углеродом и образовывать карбиды, которые не растворяются в железе. Данное покрытие позволяет создавать качественный шов;

- ЦЧ-3А. Электроды, которые состоящают из стальной проволоки с нанесенным фтористокальциевым покрытием. Благодаря этому покрытию удается получить прочный сварочный шов без трещин;

- ЭМЧС. Эти электроды делают из стальной низкоуглеродистой проволоки, покрытой трехслойным покрытием, состоящим из легирующих компонентов, газозащитного слоя и шлакообразующих элементов. Используются для сварки чугуна малой толщины (до 10 мм).

При осуществлении сварки чугуна в среде защитного газа или неплавящимися электродами можно применять чугунную сварочную проволоку марок ПП АНЧ-1, ПП АНЧ-2, ПП АНЧ-3.

Каждый тип проволоки предназначен для своего метода сварки — холодного, полугорячего или горячего. Проволока производиться в виде полой металлической трубки с внутренним потоком, что позволяет формировать полноценные сварные швы, прочность которых не уступит сплавам, с которыми они соединяются.

При соблюдении правильной сварочной техники и наличии соответствующего опыта у сварщика возможно восстановление поврежденного чугунного изделия практически без порчи его органов, позволяя ему функционировать длительный срок.

Сварка чугуна в домашних условиях

В данной статье обсуждаются методы сварки чугуна в домашних условиях, при этом рассматриваются два главных метода: холодный и горячий.

Сварка чугуна требует особого подхода в технологии. Это связано с уникальными химическими свойствами, влияющими на обработку и особенно на сварку.

В этой статье предоставим информацию о технике сварки чугуна в домашних условиях, основываясь на двух основных методах.

- 1 Особенности материала

- 2 Способы сварки

- 2.1 Холодный способ сварки

- 2.2 Горячий способ

- 3.1 Подготовительные работы

- 3.2 Сваривание без подогрева

- 3.3 Сварка с нагревом

Особенности материала

По своему составу чугун представляет собой сплав железа с углеродом, причем содержание последнего зачастую превышает 2,14%. Исходя из этого, чугун различается на белый и серый. Белый чугун в основном применяется как полуфабрикат для производства ковкого металла, так как сам по себе является весьма хрупким и обычно не используется для изготовления изделий. Серый чугун, напротив, чаще всего применяется в промышленности и производстве различной продукции. Также существует ковкий и высокопрочный чугун.

Основные особенности применения этого материала в сварочных работах заключаются в трудностях, возникающих при получении качественных сварных швов, что зачастую происходит по следующим причинам:

- Структурные неоднородности чугуна ведут к его растрескиванию в местах сваривания, что является следствием воздействия высокой температуры дуги, в результате чего металл теряет углерод и меняется по составу (высокая температура плюс быстрое остывание).

- Под воздействием высокой температуры электрической дуги происходит выгорание углерода в сплаве, что в свою очередь ведет к образованию пор в сварочном шве, что не улучшает прочностные характеристики соединений.

- При расплавлении чугуна он становится очень текучим, что затрудняет формирование качественного шва. Чем выше содержание углерода, тем больше вероятность уменьшения текучести.

- Также в процессе могут возникать окислы в шве, что также не способствует прочности соединения. Окислы имеют более высокую температуру плавления.

Указанные характеристики значительно усложняют процесс сварки чугуна, так как конечный результат зачастую оказывается непредсказуемым, особенно когда холодный металл начинает остывать, вызывая образование трещин на поверхности.

Самым сложным для сварки материалом считается темно-серый или черный чугун, содержащий высокое количество графита. Рекомендуется избегать сварки именно таких компонентов в условиях домашних мастерских, так как это рано или поздно приводит к трещинам как в шве, так и в самой детали.

Определить тип чугуна можно, проведя рукой по излому — наличие высокоуровневого графита заметно «окрашивает» поверхность.

Тем не менее, несмотря на перечисленные трудности, сварное соединение возможно. Разберемся, как правильно осуществлять сварку чугуна.

Способы сварки

Способы сварки чугуна зависят от предварительной подготовки, и их можно классифицировать на «холодные» (без предварительного подогрева) и «горячие» (с предварительным подогревом заготовок).

Холодный способ сварки

Сварка холодного типа чугуна позволяет не совершать предварительного нагрева и проще в исполнении. В этом случае ведется сварка только с использованием специально разработанных для этого электроду.

При использовании обычных (стальных) электродов холодный шов формирует сталь с городким содержанием углерода и элементов, относящихся к чугуну (сера, фосфор, марганец и т. д.). Такой шов не следует зачищать, так как много преждевременно имеющегося нагрева повысит вероятность образования трещин. Слишком быстрое охлаждение не дает избежать образования белого чугуна рядом с маркой сварки, что делает металл хрупким.

Холодная сварка, как правило, выполняется электродами небольшого диаметра и при низком токе, что делает метод пригодным для небольших объемов работ, когда нет возможности подогрева деталей.

Холодная сварка может быть произведена стальным электродом только тогда, когда сварные швы не подвергаются растягивающим напряжениям, чаще же применяются медно-никелевые электроды или электроды с медным и железным составом.

Горячий способ

Данный метод в итоге окажется более качественным, так как позволяет провести сварной шов и избежать грудных повреждений чугуна. Горячая сварка подразумевает локальный или общий нагрев (чаще происходит частичное отопление заготовки).

Допускается использование печи, где заготовка равномерно прогревается со всех сторон.

Различают несколько видов отопления по температурному индексу:

- Горячий — температура от 500 до 600 градусов.

- Полугорячий — температура от 300 до 400 градусов.

- Теплый — температура от 150 до 200 градусов.

В процессе используются следующие инструменты и материалы:

- Сварочный агрегат — рекомендуется использовать инверторы, производящие постоянный ток, так как трансформаторное оборудование имеет низкий КПД. Качество швов при трансформаторах значительно снижается.

- Электроды — диаметр стержня должен быть не менее 3 мм. Это необходимо для образования качественного соединения. Лучшими считаются марки МНЧ-2 и ОЗЧ-2.

- Защитный газ — при сварке чугуна чаще всего используется аргон. Газовый метод дает возможность соединять заготовки до 4 мм.

Для дополнительного изучения рекомендуется ознакомиться с тематической литературой, описывающей процесс сварки углеродистых сталей.

Методы сварки чугуна с инструкцией

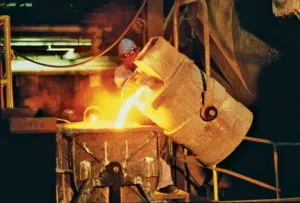

Рассмотрим процесс сваривания стальных деталей на сталелитейном заводе.

Сварка по шпилькам

Из-за зернистой структуры сплава не всегда возможно сварить детали в несколько слоев. В сложных случаях применяют резьбовые штифты, которые монтируются соревновательно по краям соединяемых элементов.

При выборе размера штифтов важно учитывать следующие рекомендации:

- Диаметр крепежных элементов должен составлять 30-40% толщины соединяемых заготовок с максимальным значением в 1,2 см.

- Шпилька фиксируется на 1,5 диаметра, но длина ввинченной части не должна превышать половину толщины свариваемых деталей;

- Выступающая часть должна составлять 0,7-1,2 диаметра шпильки.

По окончанию установки штифтов, сварка выполняется рядами с последующим нагревом.

Процесс производится по очереди с разных сторон, чтобы избежать перегрева. На поздних этапах металл шва сваривается по несколько слоев.

Холодный способ

Если необходимо устранить небольшие повреждения на чугуне, холодная сварка может оказаться подходящей. Она не представляет собой сборного процедуры, и качество соединения находится на низком уровне, поэтому не рекомендуется применять данную методику для ремонта двигателей и других ответственных деталей. Для соединения напряженных элементов используются стальные арматурные штифинги. Они свариваются с наружной стороны и имеют верхний шов.

Для осуществления холодной сварки рекомендуется следовать следующим правилам:

- Минимизировать нагрев деталей при помощи тонких стальных электродов. Использование постоянного тока замедляет повышение температуры материала.

- Электрод подключается к положительному выходу аппарата, таким образом обеспечивая обратную полярность.

- При выборе электродов для холодного сваривания серого чугуна рекомендуется предпочитать те, что имеют минимальное содержание углерода.

Допустимы использование стержней из никеля или медного сплава, однако они нечасто применяются в домашних условиях из-за высокой стоимости.

В газовой среде

Газовая среда может быть использована для защиты и нагрева области сварки. Пропан-бутановая или ацетиленовая смесь часто применяется для сварки чугуна. Электрод заменяется порошковой проволокой из того же материала или никеля. Для минимизации окислительных процессов стержень проходит специальную обработку. Иногда проволока подвергается нагреву с помощью уменьшающей части линзы.

Шаги для выполнения сварного соединения газовым методом:

- Постепенно нагревайте место сварки. Подходящая температура выбирается опытным путем.

- При достижении нужного уровня нагрева формируйте соединение и медленно отводите горелку, обеспечивая равномерное охлаждение.

- Очистите сварное соединение от остатков шлака и по необходимости отшлифуйте.

Дуговая сварка электродами

Метод приемлем для применения, хотя и отличается высокой стоимостью и некой отсутствующей эффективностью в сравнении с другими способами. Чугун не подвержен серьезным повреждениям, связанным с крайне высокой защитой от окисления.

Безопасность при работе

Работающим со сваркой необходимо обязательно следовать следующим правилам:

- Перед началом процесса проверьте исправность всех компонентов агрегатов и целостность питающего кабеля. Используйте заземленное оборудование для защиты от поражения током.

- Обязательно используйте маску сварщика, защитный костюм и рукавицы. Рядом с сварочным агрегатом стелите резиновый коврик.

- Изделия с трещинами или пустотами не следует устанавливать на великодержателях.

- Рабочее пространство должно быть хорошо освещено и проветриваемо.

Место работы должно быть оснащено устройствами для удаления пыли, образующейся в процессе сварки.