Чтобы изготовить форму для отливки бетонной смеси, можно воспользоваться своими навыками и создать ее самостоятельно, следуя необходимым размерам. Цементные блоки могут производиться как в промышленных, так и в домашних условиях, что подразумевает использование усилий собственных рук. Для этого потребуется наличие вибромашины, необходимых сырьевых компонентов для создания раствора, а также наличие электропитания на строительной площадке, что является ключевым аспектом процесса.

Шлакоблок: состав смеси для изготовления

Цементный блок представляет собой строительный материал, который может быть изготовлен как промышленным способом, так и вручную. В процессе промышленного производства уплотнение материала осуществляется с использованием вибрации в специально подготовленных формах. Этот строительный материал активно пользуется спросом на рынке из-за своей доступной стоимости, а также способности значительно сэкономить ресурсы в ходе строительных работ. В данной статье будет подробно рассмотрено, какие именно материалы могут использоваться для производства блока в домашних условиях с учетом возможности применения различных сырьевых компонентов.

Цементным камнем называют кладочный камень, для производства которого необходимо обеспечить правильное соотношение ингредиентов при приготовлении смеси. Состав смеси при этом довольно прост, и его можно подготовить как в промышленных условиях, так и в домашних.

Типичный строительный раствор, используемый для получения шлакоблоков, включает такие компоненты, как шлак, зола и различные отходы металлургических производств. Однако не всегда необходимо придерживаться этих компонентов — можно использовать разнообразные наполнители, такие как известняк, глина, опилки, щебень, перлит или гравий. При условии соблюдения правильно рассчитанных пропорций и добавляя нестандартные материалы, такие как битый кирпич или другие аналогичные отходы, можно значительно увеличить прочность блока и оптимизировать затраты. При этом важно помнить о соответствии армированных воздушных блоков установленным нормативам ГОСТ.

Обязательно необходимо соблюдение основных пунктов

- Цвет готового блока должен строго соответствовать образцу.

- Форма блока должна соответствовать всем требованиям, установленным ГОСТ.

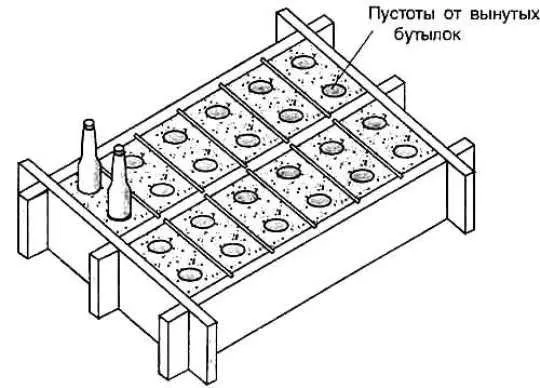

- Следует обратить внимание на наличие пустот или полнотелость блока.

- Толщина перегородок и стенок пустотелого блока должна составлять не менее 20 миллиметров, что обеспечивает необходимую прочность и устойчивость конструкции.

Состав смеси также должен соответствовать условиям ГОСТа

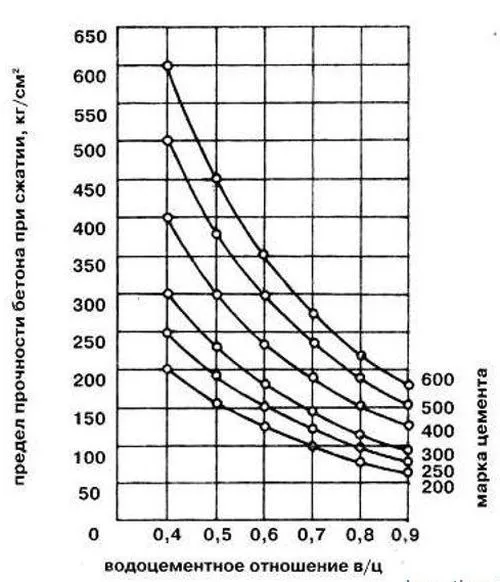

- Для изготовления блоков используется цемент марки 400 не ниже класса Д20.

- Кварцевый песок должен быть очищенным и просеянным для минимизации вкраплений и обеспечивания однородности смеси.

- Отсев — это продукт, получаемый от дробления горной породы или щебня, добавленный для увеличения прочностных характеристик.

- Для приготовления раствора может использоваться любая вода — как питьевая, так и техническая, что предоставляет дополнительную гибкость в процессе.

Смесь для изготовления воздушных блоков обычно состоит из песка, цемента и шлака в соотношении 3 к 1 к 5. Вода добавляется в пропорции, равной половине объема цемента. Если блоки предполагается изготавливать без песка, то соотношение изменяется на 1 часть цемента к 9 частям шлака, при этом количество воды остается таким же. Полное затвердевание готовых блоков происходит за 30 дней при температуре 20 градусов и высокой влажности. Для ускорения процесса отверждения можно добавлять пластификаторы, однако применение таких добавок не является обязательным. После завершения процесса высыхания, блоки необходимо укладывать пустотелыми частями вниз на заранее подготовленные поддоны, чтобы свести к минимуму риск образования трещин.

Вид наполнительного материала

Состав смеси для цементных блоков может варьироваться в зависимости от типа наполнителя, и для его обозначения используются различные аббревиатуры.

- Смесь с цементом, выступающим в качестве вяжущего элемента (СКЦ).

- Раствор, где вяжущее вещество — известь (СКИ).

- Добавление шлака, полученного различными методами производства (СКШ).

- Использование алебастра или гипса как вяжущих компонентов (СКГ).

Блоки маркируются в зависимости от их размера и типа: номер 1 соответствует типу продольного блока, номер 2 — полублока, а номер 3 — перегородочного блока. Использование некачественных вяжущих веществ может привести к снижению прочности блоков, что делает их ненадежными под воздействием больших нагрузок и атмосферных осадков, из-за чего могут возникнуть проблемы, такие как отслаивание краев блока. Различные методы приготовления смесей предложены для повышения качества конечного продукта.

Способы приготовления смесей для шлакоблока

Наиболее распространенными пропорциями являются: одна часть цемента, три части песка, пять частей шлака, с добавлением воды в количестве, равном половине объема цемента. Эти пропорции применимы, если используется актуальный тип шлака, созданного на металлургических заводах. Для качественной и прочной продукции шлак должен иметь серый цвет, так как это указывает на его необходимую чистоту и однородность.

Также возможно применение других типов смеси, в которой не используется песок. В таком случае требуется одно часть цемента и девять частей шлака, а количество воды остается аналогичным прежнему примеру.

Если имеются намерения применять другие наполнительные материалы, пропорции необходимо изменить на одну часть цемента и четыре части мелких заполнителей, с добавлением половины объема воды от объема цемента. Дополнительно в любую конструкцию можно включить пластификаторы, хотя их использование не обязательно. Это поможет улучшить форму блока и ускорить процесс схватывания раствора благодаря добавлению различных добавок.

После подготовки смеси, ее нужно немедленно разлить в подготовленные формы — это важно, так как раствор может быстро схватываться. Несмотря на быструю схватку раствора, блокам нужно время для полного внутреннего высыхания.

Состав шлакоблоков

В современных бетонных блоках наличие шлака не является обязательным. Данное название выбрано условно, и можно использовать множество других наполнителей, соответствующих требованиям ГОСТ.

Среди наполнителей, разрешенных к использованию по ГОСТ, можно выделить:

- Вулканический пепел;

- Гранитный щебень;

- Песок;

- Битое стекло, кирпич, бетон, твердый цемент;

- Керамзит;

- Речной гравий или щебень;

- Опилки;

- Некоторые продукты сгорания: котельный шлак, зола.

Свойства используемых наполнителей в значительной степени определяют технические характеристики цементных блоков. Эти свойства прямо влияют на характеристики самих бетонных блоков, которые, в свою очередь, обладают высокой теплопроводностью.

Таким образом, такие важные показатели, как теплопроводность, плотность, морозостойкость и прочность этого строительного материала, зависят от правильно подобранного состава, применяемого во время его производства.

Виды шлакоблоков

Шлакоблоки, благодаря своей экономической эффективности, активно используются в строительных проектах.

Разные виды шлакоблоков различаются как по своим свойствам, так и внешнему виду. Они могут быть следующими:

- Сплошные и пустотелые блоки. Оба типа находят успешное применение в строительстве. Массивные блоки предназначены для создания фундаментов, колонн, основных несущих конструкций зданий и цокольных этажей, что делает их прочность важным аспектом. Пустотелые шлакоблоки, в свою очередь, применяются в качестве строительного материала для возведения стен и перегородок. Они являются более легкими и не создают излишних нагрузок на конструкцию.

Рекомендации по выбору между пустотелыми или полнотелыми цементными блоками должны определяться с учетом расположения будущего здания и его функциональности.

На представленном фото можно видеть как стандартный, так и монтажный варианты воздушных блоков.

Марки шлакоблоков

Класс прочности представляет собой один из самых значимых показателей для шлакоблоков. Он напрямую отображает нагрузку, которую способен выдержать данный строительный материал. Например, шлакоблок с маркой 35 обозначает, что его максимальная нагрузка составляет 35 кг на 1 см².

Прочность шлакоблоков может варьироваться от 35 до 125, что обозначается следующим образом:

- М-35 кг/кв.см;

- М-50 кг/кв.см;

- М-75 кг/кв.см;

- М-100 кг/кв.см;

- М-125 кг/кв.см.

Определение прочности шлакоблоков осуществляется в лабораторных условиях с использованием специализированного оборудования, следуя установленным методам. Образцы строительного материала отбираются через 28 дней после выхода с производственной линии.

Шлакоблоки марки М-35, как правило, используются для теплоизоляции, аналогично другим строительным материалам с высокой несущей способностью. Блоки с марками М-50 и М-75 находят свое применение для создания перегородок и стен, а блоки М-100 и М-125 — для фундаментов и несущих конструкций. Чем выше прочность строительного материала, тем больше нагрузку он способен выдержать без ущерба для своей структуры.

Перед началом строительства рекомендуется ознакомиться с базовой информацией о том, как правильно укладывать бетонные блоки, а также изучить материалы, используемые для этого вида работ, чтобы избежать ошибок при монтаже.