Электроды, используемые для аргонодуговой сварки, производятся из прочного вольфрама, который относится к числу самых тугоплавких химических элементов. В процессе горения дуги, температура немного повышается, что в значительной мере улучшает качество сварного шва. В таблице ниже представлен расход вольфрамовых электродов при выполнении аргонодуговой сварки различных металлических материалов.

TIG сварка — технологии и особенности

Среди множества методов сварки, сварка TIG выделяется благодаря своей способности обеспечивать высококачественные швы при работе с разнообразными металлами. Если у вас есть базовые знания о сварке, вам будет несложно понять принцип действия и применения технологии TIG.

Принцип действия

Чтобы глубже разобраться в процессе TIG, полезно знать, что технология была разработана еще в 1841 году. Значительные достижения в сварочном деле были достигнуты благодаря внедрению данного метода, который открыл возможность соединять ранее не свариваемые материалы.

Суть сварки TIG заключается в поддерживании электрической дуги в атмосфере аргону. Аргон, как инертный газ, имеет уникальные свойства; он тяжелее воздуха, что позволяет ему эффективно проникает в сварочную ванну и защищает её от воздействия других атмосферных газов. Это приводит к тому, что процесс сварки проходит без образования оксидных пленок, что, в свою очередь, способствует повышению прочности металлических соединений. Аргон также является одним из самых экономичных защитных газов, используемых для сварки.

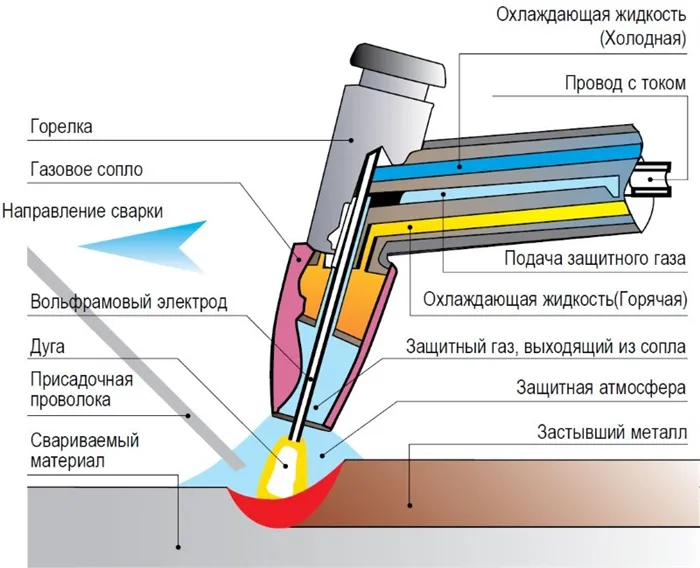

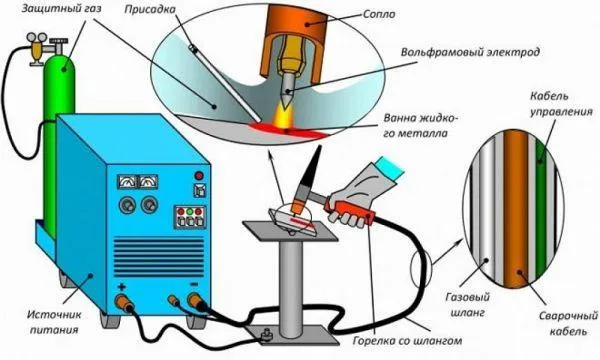

Ключевым элементом процесса является вольфрамовый электрод, температура плавления которого достигает почти 4000°C. Этот электрод прекрасно подходит для работы с практически всеми видами стали, поскольку он не плавится в процессе сварки. Для качественной и точной сварки требуется лишь регулярная заточка электрода. Электрод фиксируется на клещах резака, а его «неактивная» часть, которая не участвует в процессе, защищается специальным кожухом для предотвращения короткого замыкания.

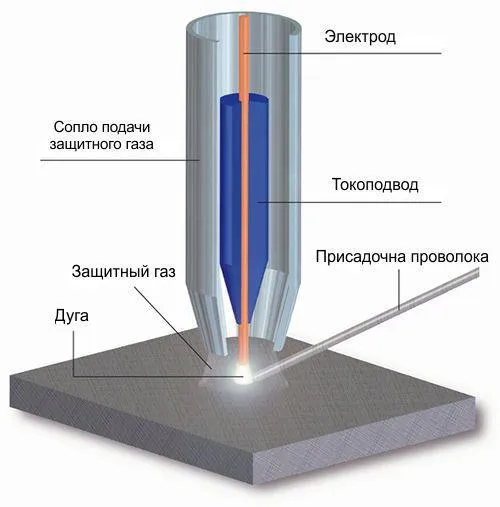

Горелка оснащена керамическим соплом. Электрод находится вдоль осевой линии сопла, а вокруг сопла подается инертный газ. Аргон, как инертный газ, предотвращает попадание кислорода в сварочную ванну, что может вызвать пористость в шве при затвердевании. Запуск подачи аргона контролируется кнопкой на резаке.

В процессе сварки, электрод инициирует горение дуги и расплавляет свариваемые металлические кромки. Если между металлическими пластинами существуют зазоры, или необходимо создать сварной шов с высокой прочностью на разрыв или растяжение, применяется присадочная проволока. Диаметр проволоки подбирается в зависимости от толщины свариваемого продукта и требований к шву. При ручной сварке проволока подается в зону сварки сварочным аппаратом.

Сварка в защищенной атмосфере аргонового газа гарантирует значительно более высокое качество сварного шва. Это достигается за счет подачи защитного газа с противоположной стороны шва.

Аргонодуговая сварка может осуществляться в различных режимах. В автоматическом режиме очистка при использовании аргона полностью автономна. Путь, по которому перемещается электрод и присадочная проволока, полностью автоматизирован. В полуавтоматическом режиме оператор координирует работу машины, а подача проволоки выполняется автоматически. В ручном режиме процесс сварки выполняется непосредственно сварщиком.

При ручной аргонодуговой сварке не используются электроды с покрытием, так как защитой служит именно инертный газ. Высокие температуры в процессе образования дуги поддерживаются самой дугой, в то время как покрытия на электродах не обеспечивают необходимого уровня защиты. Более того, покрытые электроды могут накапливать водород, что может негативно отразиться на качестве выполнения сварного шва.

Автоматическая аргонодуговая сварка работает по схожему принципу, но управляется автоматики. Оператор задает необходимые параметры, после чего оборудование начинает функционировать в соответствии с заданной программой. Автоматическая система также подает проволоку с установленной скоростью.

Сварка аргонодуговой сваркой с плавящимся электродом подразумевает, что дуга инициируется при контакте электрода с металлом. При использовании неплавящихся электродов это невозможно, так как аргон обладает высокой степенью ионизации и для зажигания дуги требуется мощный импульс электричества. В случае использования вольфрамового электрода для зажигания необходимо дополнительное устройство — осциллятор, который вырабатывает ток высокой частоты, создающий необходимый импульс для зажигания. Во время сварки осциллятор генерирует импульсы, которые позволяют стабилизировать дугу.

Применение

Преимущества метода сварки TIG нашли свое применение в различных отраслях промышленности, среди которых можно выделить:

- Производство машин и оборудования;

- Пищевая промышленность;

- Производство стали, оборудования для нефтяной промышленности;

- Химическая промышленность;

- Строительство стальных конструкций для высотных зданий;

- Стальные каркасные конструкции;

- Трубопроводы;

- Аэрокосмическая промышленность;

- Строительство самолетов;

- Судостроительная промышленность.

Аргонодуговая сварка TIG также активно используется для менее промышленных задач. Например, она применяется в быту, например, для установки кондиционеров в автомобилях или ремонта трещин в автомобильных радиаторах. Также из-за использования данной технологии создаются различные кухонные принадлежности и металлические вешалки для полотенец.

Распространение аргоновой сварки обусловлено тем, что с её помощью можно качественно соединять как углеродистую сталь, так и цветные металлы, обеспечивая отличное качество шва.

Процесс TIG нашел широкое применение в промышленности благодаря высокой температуре горения. Он используется для сварки углеродистых и нержавеющих сталей, чугуна, алюминия и других тугоплавких металлов. Области применения процесса TIG включают:

Общая информация

Что такое автоматическая и ручная аргонодуговая сварка TIG? Начнем с расшифровки аббревиатуры. TIG означает «Tungsten-Inert-Gas», что указывает на суть процесса сварки, использующей вольфрамовые электроды и защитные газы.

Вольфрамовый электрод является ключевым компонентом процесса TIG. Его уникальные свойства включают высокую температуру плавления (приблизительно 3500 градусов по Цельсию), благодаря чему он может использоваться практически со всеми видами алюминия и стали. Основная идея заключается в том, что сам электрод не должен плавиться, а требует периодической заточки для поддержания стабильности дуги и упрощения управления. Сам стержень крепится к горелке, а его неиспользуемая длина защищена колпачком для предотвращения короткого замыкания.

На конце горелки размещается сопло, которое удерживает электрод, а вокруг располагается газопровод для подачи защитного газа. Обычно используется аргон. Поскольку его замена кислородом приведет к снижению качества сварного шва, что выразится в пористом и нестабильном соединении. Все эти проблемы предотвращаются благодаря наличию инертного газа.

Технология зажигания дуги также имеет свои особенности. Обрезанные края расплавляются при высокой температуре, что важно для обеспечения надежного и герметичного соединения. Если края деталей могут быть максимально сближены друг к другу, шов будет прочным и качественным. В случаях, когда необходима сварка швов, выдерживающих значительные механические нагрузки, используется присадочная проволока, которая должна быть сделана из того же металла, что и свариваемая деталь. Это важно для достижения наилучших результатов, особенно при сварке проблемных металлов, например, алюминия, который часто вызывает сложности у начинающих сварщиков. В процессе сварки TIG защитный газ предотвращает образование проблемной оксидной пленки на поверхности алюминия, что может негативно сказаться на качестве шва.

Применение

Сварка TIG с применением абразивной обработки также активно используется, так как высокая температура горения дуги позволяет соединять как углеродистую сталь, так и цветные металлы. Качество сварного шва находится на высоком уровне даже при работе с чугунами, алюминием, его сплавами и титаном. Особенно эстетичные швы получаются при сварке нержавеющей стали методом TIG, так как сварной шов образуется чистым и не требует последующей обработки от шлака или брызг.

С учётом всех вышеперечисленных преимуществ технологии TIG, она применяется на крупных заводах автомобильной промышленности, в пищевой сфере, в химической и нефтеперерабатывающей отраслях, а также на многих частных автосервисах и станциях технического обслуживания автомобилей.

Преимущества

К числу перечисленных ранее достоинств метода TIG можно добавить еще несколько, которые заслуживают внимания. Все они напрямую связаны с применением вольфрамовых стержней и инертного газа. Перечислим основные преимущества:

- Несмотря на высокие температуры, деформация металла сводится к минимуму благодаря узкой зоне нагрева.

- Газ аргон, будучи тяжелее кислорода, способствует естественному выходу воздуха из зоны сварки.

- Работа выполняется быстро, обучение требует минимального времени. Этот метод может освоить даже начинающий, не имеющий соответствующей квалификации. Сварные швы получаются точными и гладкими, и механическая обработка не требуется.

- Сварка возможна с использованием многих металлов, включая трудносвариваемые (например, алюминий).

- Минимальное негативное воздействие на окружающую среду.

В таблице приведены данные о приблизительном количестве тепловыделения в различных областях дуги при сварке TIG на прямой полярности, при сварочном токе 100 А (определенные как произведение падения напряжения в каждой области дуги на сварочный ток).

Сущность процесса сварки TIG

Аббревиатура TIG расшифровывается как «Tungsten+InertGas». Суть технологии сварки TIG заключается в горении электрической дуги в атмосфере газа аргона, который в свою очередь защищает свариваемые материалы от воздействия кислорода и предотвращает окисление металла, обеспечивая тем самым формирование прочного и качественного сварного шва.

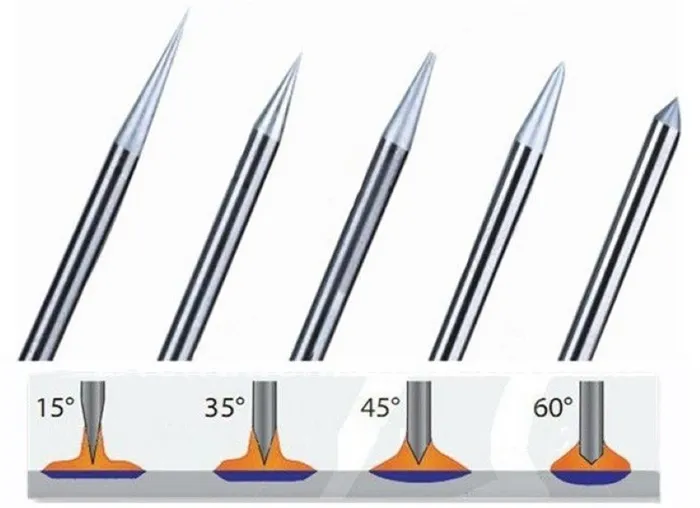

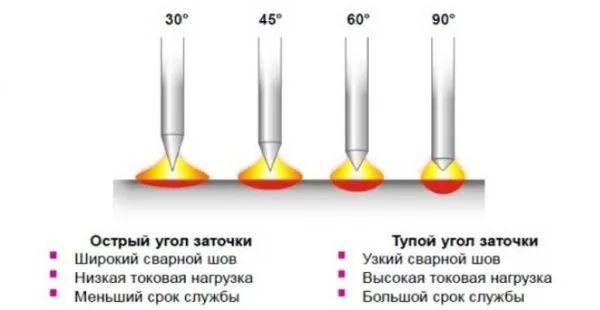

Электроды для аргонодуговой сварки производятся из вольфрама, который имеет температуру плавления 4000°C и может использоваться со всеми видами стали. Для обеспечения качества прочных сварных швов вольфрамовые электроды должны регулярно затачиваться, что увеличивает срок эксплуатации и снижает риск ухудшения их рабочих характеристик. Угол заострения электрода определяется в зависимости от уровня тока и составляет:

- 10-20°: для низкой интенсивности тока;

- 20-30°: для средних значений тока;

- 60-120°: для высоких значений тока.

Следует учесть, что при температуре электрода ниже 20°C изменяются его физические свойства. В то время как при перегреве выше 90°C может наблюдаться снижение стабильности дуги. Чтобы предотвратить деформацию, необходимо шлифование вольфрамового стержня вдоль его поверхности. Это осуществляется с помощью угловых шлифовальных машин, тонких шлифовальных кругов и шлифовальной бумаги. Рекомендуется устанавливать электрод на стержень шуруповерта или дрели для достижения высокой точности.

Острый электрод расположен в конической трубке насадки. Электрод частично защищен корпусом для предотвращения короткого замыкания. При сварке TIG используются горелки моделей RGA-150 или RGA-440. Их основные характеристики регламентируются стандартом ГОСТ 5.917-71.

Пистолеты для ручной дуговой сварки по ГОСТ 5.917-71 типа РГА-150 и РГА-400

Электрическая горелка располагается в сварочной ванне с инертным газом, обеспечивая изоляцию электрода от кислорода. Подача аргону управляется с функциональной кнопки на объективах. При настройке резака рекомендуется расширить диапазон работы электрода для обеспечения возможности сварки труднодоступных мест металлической конструкции.

Как только аргоновая дуга соединяется с плавящимся электродом, происходит зажигание дуги. По мере ее горения происходит плавление кромок свариваемых компонентов. Если сварка осуществляется в цилиндрических баллонах, однако без газа, образующаяся дуга будет нестабильной, что приведет к повышенной пористости шва и снижению его прочности.

Использование неплавящихся электродов в процессе TIG является нежелательным. Это связано с тем, что при зажигании дуги с неплавящимся электродом возникает слабая искра из-за высокой степени ионизации инертного газа, что не способствует стабильному процессу сварки.

При наличии зазоров между свариваемыми металлами необходимо применение присадочной проволоки. Это соединение создает крепкую связь, не подверженную расслоению или разрыву. Диаметр проволоки определяется шириной свариваемой детали и формой шва.

Применение

Процесс TIG находит широкое применение в различных отраслях благодаря высоким температурам горения дуги. На практике его используют для сварки углеродных сталей, нержавеющих сталей, чугуна, алюминия, а также других тугоплавких металлов. Основные области применения технологии TIG включают:

- Инжиниринг;

- Пищевая промышленность;

- Строительство зданий и инфраструктуры;

- Строительство нефтяных скважин и буровых конструкций;

- Строительство трубопроводов;

- Аэрокосмическая и ракетная промышленность;

- Производство самолетов, поездов и кораблей.

Сварка TIG также находит применение в быту. Этот метод идеально подходит для ремонта трещин в автомобильных радиаторах, а также используется для производства медицинского оборудования, кухонной утвари и металлических полотенцесушителей.

Преимущества и недостатки

Преимущества аргонодуговой сварки можно изложить следующим образом:

- Повышенная чистота сварного шва, так как нет необходимости производить последующую его обработку.

- Минимальные повреждения поверхности свариваемого металла Благодаря узкой зоне нагрева.

- Процесс является экологически чистым, так как нет выброса в атмосферу.

- Универсальность метода, позволяющая сваривать детали различной толщины и формы.

- Относительно малая сложность технологий, что позволяет выполнять сварку высококвалифицированным специалистам.

- Защита свариваемых деталей от контакта с кислородом, что улучшает прочность шва.

Тем не менее, сварка TIG также имеет свои недостатки:

- Высокая стоимость оборудования, необходимого для выполнения сварочных работ.

- Ограниченная эффективность сварки изделий на открытом воздухе. Увеличение подачи инертного газа необходимо для адекватной защиты от кислорода, что может привести к высоким затратам.

- В труднодоступных местах может потребоваться дополнительная резка электрода или его подача в увеличенном объеме.

- При использовании функции бесконтактного зажигания TIG на поверхности детали могут появляться следы.

Наиболее значимые недостатки данного процесса зависят от квалификации сварщика и его опыта в выполнении монолитных соединений.

Во-вторых, необходимо обратить внимание на регулировку полярности. При постоянном токе лучше применять прямую полярность, тогда как для сварки переменным током требуется изменение полярности.

Особенности ручной сварки

Процесс TIG использует разнообразные элементы, каждый из которых имеет определённое назначение и важную роль в общем процессе сварки. Это определяет специфику проекта.

- Металл плавится под воздействием электрической дуги между электродами при увеличении напряжения. Один из элементов — свариваемая деталь, другой — специальный стержень.

- Температура плавления вольфрамового элемента достигает 4000 °C, что гораздо выше, чем у других металлов, поэтому они идеально подходят для работы со всеми типами сталей.

- Регулярная заточка электродов необходима для достижения равномерного соединения. Стержни прикрепляются к резаку, а свободные концы защищаются от короткого замыкания.

- Резак проектируется таким образом, чтобы циркулирующий поток газа защищал сварочную ванну от окисления. Аргон выступает основным защитным газом, препятствующим разрыву шва во время охлаждения.

- Для работы с различными металлами устанавливаются специфические режимы работы; количество и интенсивность подаваемого газа зависят от типа машины и ее назначения.

- Если края обработаны корректно, они плавятся и затем кристаллизуются. Если между деталями присутствуют зазоры, которые устранить невозможно, используется присадочный материал, который добавляется в сварочное озеро.

- Метод TIG отлично подходит для сварки алюминиевых компонентов. Защитный газ отражает окисление, а плавление краёв происходит равномерно.

Технология сварки и параметры TIG

Чтобы подключить металлические детали в процессе TIG, необходимо выполнить следующие действия:

- Края изделия очищаются и обезжириваются. Этот этап не следует пропускать, даже если деталь на вид кажется чистой.

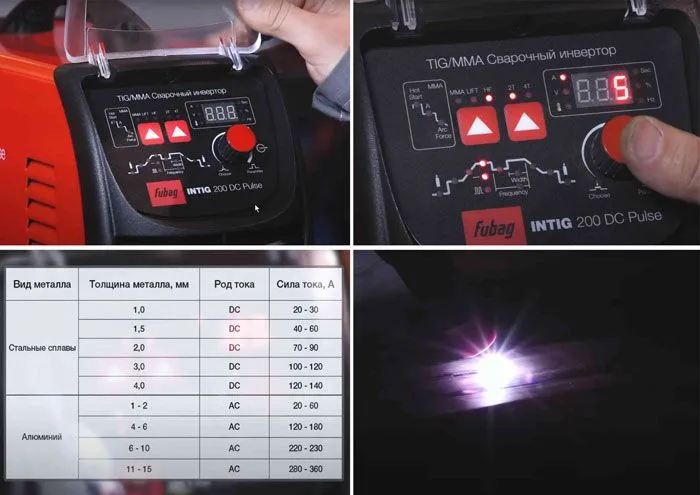

- Отрегулируйте ток. Этот параметр влияет на качество сварного соединения. Существуют специальные таблицы, которые помогут выбрать правильное значение тока.

- Установите полярность. В случае постоянного тока выберите «прямую», а при сварке переменным током соблюдайте обратную полярность.

- Заточите и отполируйте концы электродов. Для соединения тонких металлических изделий выбирайте специально подготовленные стержни, которые заточены. Для более толстых изделий угол заточки увеличивается в зависимости от условий.

- Чтобы создать дугу, необходимо установить стержни на поверхность металла. Функция TIG lift, активируемая на сварочном аппарате, может ускорить этот процесс. Бесконтактное зажигание доступно лишь на более дорогих устройствах.

Функциональные режимы

Аргонодуговая сварка осуществляется как при переменном, так и постоянном токе. Рекомендуется использовать машины с возможность работать в обоих режимах. Для сварки большинства металлов нужен постоянный ток.

Преимущества сварки TIG можно перечислить так:

- Риск деформации соединяемых деталей минимален благодаря узкой площади соединения.

- Плотность аргону выше, чем у кислорода, поэтому воздух не попадает в сварочную ванну.

- Время на обучение невелико. Сварные швы формируются быстро и точно, хотя даже начинающий сварщик может легко освоить этот процесс.

- Процесс приводит к созданию чистых, ровных и точных соединений, не требующих последующей обработки.

- Сварка этого типа подходит для сложных материалов, таких как алюминий.

- Процесс минимизирует негативное воздействие на окружающую среду.

Сварка имеет свои недостатки:

- Работа на открытом пространстве затруднена, так как газ необходимо защищать от воздуха, что увеличивает расход аргона.

- Перед началом сварки про цедуры тщательной подготовки металла. Края должны быть очищены от масла и других загрязнений, поскольку несоблюдение данного правила может привести к хрупкости сварного соединения.

- Создание сложных конструкций затрудняется при помощи факельного строительства. Увеличение длины электрода помогает справиться с этой проблемой, но приводит к другим нежелательным последствиям.

Бесконтактное зажигание может оставлять следы на поверхности заготовки, которые требует удаления.

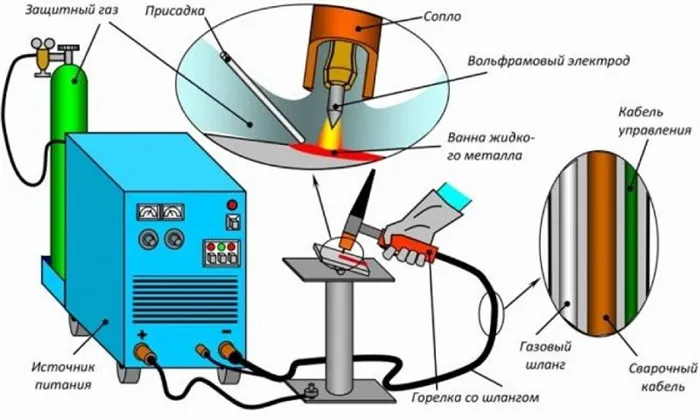

Аргонодуговая сварка TIG — это универсальная технология, используемая для сварки металлических изделий с помощью вольфрамовых электродов. Это метод применяется для обработки тонких деталей из цветных металлов и их сплавов. Технология TIG нашла широкое применение в тяжелой промышленности, автосервисах и небольших мастерских.

Подготовка к сварке

Подготовка к сварке заключается в подключении всех требуемых коммутирующих элементов и гибких соединений:

- Подключите редуктор давления с ротационным манометром к газовому баллону;

- Подсоедините шланг к редуктору давления;

- Вставьте байонетный штекер горелки в разъём «минус»;

- Подсоедините кабель управления к соответствующему разъёму на передней панели аппарата;

- Подключите провод заземления к плюсовому выходу на аппарате.

Обычно кабель горелки, шланг для подачи газа и провод заземления поставляются в комплекте с сварочным аппаратом.

Как правильно работать с горелкой

При выполнении сварки TIG важно, чтобы новички научились правильно держать горелку и присадочную проволоку. Рука должна опираться на рабочую поверхность для повышения стабильности при выполнении движений.

Шланг, который подключен к резаку, оборачивается вокруг руки. Факел размещается между большим и указательным пальцами, а остальная рука поддерживает факел между безымянным и мизинцем. Это похоже на положение ручки при письме.

Присадочная проволока держится в левой руке и подается в сварочную ванну перед горелкой небольшими порциями. Движение факела осуществляют справа налево.

Боковой угол для работы должен составлять 90°. Наклон факела в сторону рабочей поверхности должен составлять 70-80°, а наклон стержня — 15-30°. Необходимо, чтобы между линзой и стержнем сохранялся постоянный прямой угол: при изменении положения линзы стержень должен следовать за ней, сохраняя нужный наклон.

Факел перемещается под углом, направленным в сторону сварного шва. Это обеспечивает, что конец стержня всегда находится в защищённой от газа зоне, что предотвращает окисление и загрязнение сварочной ванны.

Существует множество обучающих видео по сварке TIG, доступных в интернете, которые наглядно показывают, как правильно работать с горелкой.

Сущность сварочного процесса

Сила тока является ключевым параметром, определяющим качество и производительность сварного шва. Она, в свою очередь, влияет на количество тепла, необходимого для надёжного соединения, которое генерируется дугой, образующейся между электродом и свариваемым металлом. Для этого необходимы генераторы, производящие и поддерживающие дугу — устройства, способные обеспечить необходимую энергию.

Генераторы, вырабатывающие переменный ток, представляют собой трансформаторы.

Ток, выходящий из устройства, представляет собой квадратную волну, полярность которой меняется в зависимости от частоты, задаваемой генератором. Затем выпрямитель преобразует сетевой ток в переменный, пригодный для дальнейшей сварки.

Генераторы постоянного тока традиционно представляют собой инверторы или выпрямители.

Начинающие сварщики могут использовать оба типа, однако начинающим лучше начать с постоянного тока, так как выходной ток представляется в виде постоянной волны. В этом случае питание от сети переменного тока преобразуется в постоянный.

Существует два способа подключения полюсов инвертора к свариваемому материалу:

Прямая полярность — когда электрод подключен к отрицательному полюсу инвертора, а свариваемая деталь — к положительному полюсу.

Обратная полярность — когда электрод подключен к «+», а заготовка к «-«.

При сварке на прямой полярности наблюдается: увеличение нагрева заготовки и уменьшение нагрева электрода — в результате полоса расплавленного металла будет более узкой, но глубже. Это отличие сварки TIG от других типов композитных металлов и сплавов.

При обратной полярности происходит: снижение тепла, передаваемого заготовке, и увеличение подводимого к электроду. Сварочная ванна увеличивается, но не становится глубже. Также возникает эффект катодной очистки, когда оксидная пленка разрушается. Это приводит к улучшению соединения и образованию прочного шва.

Алюминий, магний и их сплавы подразумевают сварку с использованием переменного тока.

Существуют также генераторы, которые создают импульсы постоянного тока — импульсные преобразователи. Они имеют устройство, которое меняет амплитуду сварочного тока, накладывая квадратную волну на основной постоянный ток. Эти импульсы создают периодическое соединение, что позволяет образовывать непрерывные точки сварки.

Данный метод используется особенно для тонких деталей, где важно поддерживать требуемую температуру, чтобы предотвратить перегрев материала и одновременно обеспечить оптимальное проникновение сварочного жгута.

Настройка технологических параметров сварочного аппарата

Перед началом сварки важно отрегулировать параметры процесса на сварочном аппарате, чтобы обеспечить правильные размеры и качество сварного шва. Машина настраивается в зависимости от типа материала, его толщины и выбранного рабочего газа.

Каждый сварочный аппарат оборудован панелью для настройки параметров сварки. Таблица на передней панели помогает установить необходимые параметры для работы с TIG.

- Текущая величина;

- Время продувки газа перед началом — 0,5 с и время в конце — 1,5 с;

- Значение тока для зажигания дуги — 25% от рабочего значения;

- Время нарастания рабочего тока — от 0,2 до 1,0 с;

- Время падения тока и параметры заваривания кратера выбираются в зависимости от толщины металла.

Согласно таблице сначала необходимо установить расход газа на нормальную величину — 8-10 л/мин.

Рекомендуется провести сварку на аналогичном тестовом изделии. Если дуга остаётся нестабильной и исчезает, следует увеличить силу тока. В ситуации, если металл начинает перегреваться или возникает нарастание, ток необходимо уменьшить.

На электроду прикладывается высокое напряжение с высокой частотой. Это обеспечивает ионизацию и зажигание дуги. Осциллятор позволяет производить сварку как переменным, так и постоянным током.

Правила безопасности

Как уже было упомянуто, неприемлемо проводить сварочные работы без применения перчаток, связанных защитных масок и специальной защитной одежды. Однако этого недостаточно. Необходимо всегда проверять, насколько хорошо изолирован ручной электродержатель и выполнено ли качественное заземление оборудования. Также стоит обратить внимание на надежность крепления шланга, подающего аргон. Для автоматических установок с водяным охлаждением безопасное крепление шланга также имеет важное значение.

Кроме того, необходимо проверить наличие газового редуктора, герметичность манометра и состояние резьбовой гайки на баллоне. При использовании автоматических сварочных систем контроль должен проводиться со стороны оператора через защитный экран. При выполнении работ с алюминием, медью и некоторыми их сплавами могут образовываться токсичные пары и дым. Таким образом, обычная работа может осуществляться только при хорошо организованной вытяжной вентиляции или при активном подводе свежего воздуха под сварочную маску.

Горячий алюминий может вызвать термические ожоги. Использование формирующих накладок и подвижных жалюзи помогает минимизировать этот риск. Для очистки добавленного алюминия с помощью каустической соды рекомендуется использовать резиновые перчатки и специальные защитные очки. Все провода должны быть должным образом изолированы, и оборудование должно быть заземлено. Использование газовых линз в различных условиях допустимо только при строгом следовании инструкции и ни в коем случае иначе!

Для дистанционных сварок, управляемых с помощью авто-систем, педаль управления также должна быть тщательно отрегулирована и обеспечивать надежное заземление. Подключение, отключение и модификация сварочного оборудования должны выполняться специально подготовленными электриками или аналогичными специалистами.каждый раз используйте источники питания на компонентах, автоматически отключающих цепь при работе в холостую.

Не рекомендуем использовать источники питания, которые не соответствуют требованиями к высоким механическим нагрузкам (не менее 8000 циклов зажима). Перед началом работы проверьте состояние и сухость защитной одежды, перчаток и другого оборудования. В закрытых помещениях следует надевать резиновые дождевые сапоги и использовать такие же коврики. Газовые баллоны необходимо хранить строго вертикально! Если редуктор баллона с углекислым газом замерз, необходимо отогреть его с использованием специального устройства или тряпки, смоченной в горячей воде, но ни в коем случае не на открытом огне. Использование открытого пламени к любым частям газового баллона строго запрещено. Выполнение сварочных операций вблизи складов муки, угля, торфа и других порошков допустимо только при наличии надежной вентиляции и специального разрешения пожарной службы.

Если сварка выполняется на деревянных конструкциях или когда металл находится в контакте с древесиной или другими горючими компонентами, необходимо принимать специальные меры предосторожности. Рекомендуется удалять все опасные вещества из рабочей зоны, даже если это займет много времени для подготовки. Необходимо уделять особое внимание безопасности:

- Перевозка тяжелых объектов;

- Хранение такелажных инструментов, обеспечивающих возможность ремонта;

- Контроль концентрации взрывоопасных и легковоспламеняющихся паров;

- Защита трансформаторов и других кабелей от атмосферных осадков;

- Контроль концентрации токсичных веществ в рабочей зоне.

Технология сварки

Главное, чему необходимо обучить новичков в аргонной сварке, — это правильный выбор режима сварки. Кстати, эле<|vq_188|>