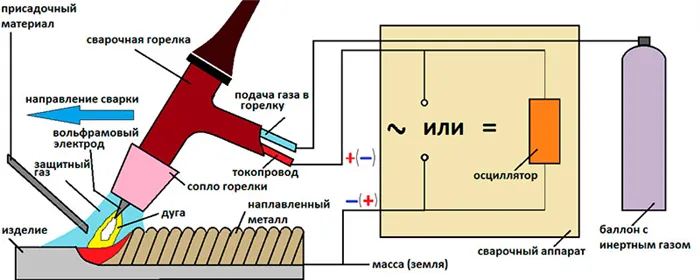

В процессе аргонодуговой сварки с использованием газовой защиты применяется специальное устройство, известное как сварочная горелка. В её конструкции на сопле установлен вольфрамовый электрод. Во время сварки инертный газ, в данном случае аргон, обтекает электрод, защищая сварное соединение от воздействия окружающего воздуха, что позволяет избежать окисления и других нежелательных реакций.

Термин TIG — это международная аббревиатура, обозначающая технологию аргонодуговой сварки. Этот метод находит широкое применение как в промышленности, так и в научных лабораториях. TIG-сварка используется для соединения различных компонентов, таких как треснувшие детали автомобилей (например, картера и радиаторные бачки), танки и емкости для пищевой и химической промышленности, а также для изготовления стеллажей и вешалок из нержавеющей стали. В гаражах этот метод успешно используется для ремонта кузовов автомобилей и производства мелких деталей.

Принцип функционирования аргоновой сварки заключается в соединении металлических изделий с использованием инертного газа и электрической дуги. Для этого необходим источник питания, который регулирует напряжение и увеличивает ток. Ток подается в конструкцию, содержащую вольфрамовые электроды. Важно отметить, что вольфрам не является расходным материалом, что дает возможность сварщику точно контролировать длину дуги, которая обычно составляет 2-5 мм. В качестве меры безопасности к заготовке подключается провод заземления.

Когда кончик вольфрамового электрода соприкасается с заготовкой, возникает электрическая дуга, которая плавит металлические края. Для получения тонких швов не требуется боковая вибрация; электрод медленно перемещается справа налево вдоль линии сварки, что обеспечивает гладкость шва, напоминающую зеркало. Если между частями существует зазор или требуется расширить сварной шов, сварочный аппарат осуществляет легкие колебания в боковом направлении, что способствует вытягиванию сварочной ванны и образованию тонкого налета.

На изображении представлен процесс аргонодуговой сварки.

Температура дуги может варьироваться в пределах от 2000 до 5000°C, что зависит от силы тока. Такой уровень температуры позволяет расплавлять края металла и соединять их с образованием тонкого сварного шва. Для улучшения качества соединения используется присадочный материал, который подается в сварочную ванну с помощью второй руки сварочного аппарата. Это позволяет увеличить высоту сварочной капли, обеспечить текстурность шва и даже нанести дополнительный слой металла для финальной обработки, например, шлифовки или токарной обработки.

Инертный газ аргон играет важную роль в качестве защитного материала для сварочного шва, он подается в режущий инструмент из баллона и замещает обычный воздух. Это предотвращает появление зазоров и делает соединение герметичным и устойчивым к давлению. Вдобавок, защитный газ охлаждает вольфрамовый электрод и керамическое сопло, предотвращая их перегрев. На завершающей стадии процесса, когда дуга отключается, аргон также способствует затвердеванию сварного шва.

На диаграмме показан основной принцип действия аргонодуговой сварки.

Плюсы и минусы процесса ТИГ

Метод TIG обладает ярко выраженными преимуществами по сравнению с другими методами сварки, тем не менее, ему присущи и недостатки, с которыми следует ознакомится перед выбором данного способа сварки.

- Местный нагрев позволяет избежать значительных деформаций сварного изделия.

- Использование тонкого вольфрамового электрода создает аккуратный и узкий сварной шов.

- Сварка может проводиться с использованием добавления присадочного материала или без него, что влияет на характеристики шва.

- Швы формируются без шлаковой корки на верхней части, что улучшает качество соединения.

- В большинстве случаев дополнительная механическая обработка не требуется — сварка может быть выполнена с приемлемым качеством без дальнейших работ.

- Технология позволяет сваривать нержавеющую сталь и цветные металлы, что делает ее универсальной.

- Образующиеся сварные швы обладают водонепроницаемостью и способны выдерживать высокое давление.

- На поверхности не образуются металлические пятна, что улучшает эстетику завершенного изделия.

Как подобрать оборудование, необходимое для работы

Выбор оборудования для аргонодуговой сварки должен быть основан на характере выполняемой работы и её объеме. Необходимо учитывать, что при неправильном выборе вы можете приобрести недостаточно мощное устройство или, наоборот, переплатить за оборудование, которое никогда не будет использовано. На первом этапе стоит уделить внимание выбору источника питания.

Как выбрать сварочный аппарат TIG

Сварочный аппарат для аргонового процесса представляет собой преобразователь, который подключается к электросети с напряжением 220 или 380 В. Он многократно преобразует ток из переменного в постоянный, повышая его частоту. Внутри устройства задействованы трансформаторы, диодные мосты и печатные платы с кнопками управления. Эти факторы способствуют легкому весу аппаратов (от 4 до 30 кг) и их высокой эффективности в процессе сварки.

Если оборудование требуется для использования в гараже, предпочтение следует отдать моделям, работающим на 220 В. В производственных условиях лучше подойдут аппараты на 380 В. Легкие устройства (весом 4-8 кг) удобно использовать для работы на высоте или в условиях полевых работ, а для стационарного применения вес не имеет критического значения. При выборе преобразователя для аргоновой сварки важно обратить внимание на следующие характеристики.

На изображении представлен сварочный аппарат и сопутствующее оборудование для аргонодуговой сварки.

Тип металла и сварочный ток также играют значительную роль при выборе аппарата.

Инверторы производят постоянный ток, что позволяет эффективно соединять различные черные стали, нержавеющую сталь, чугун, медь и даже титановый сплав.

Если ваша мастерская работает исключительно с этими металлами, вы можете выбрать любой аппарат аргоновой сварки с номиналом постоянного тока (DC).

Однако такое оборудование не подойдет для работы с алюминием и его сплавами из-за присутствия оксидной пленки, температура плавления которой превышает 2000 градусов, в то время как сам алюминий становится жидким уже при 660 градусах. Для сварки алюминия необходим универсальный преобразователь AC/DC, который способен переключаться на переменный ток. В этом случае оксидная пленка разрушается, а основной металл не повреждается из-за высокой температуры.

Если ваше предприятие или мастерская выполняет сварку алюминиевых изделий, стоит обратить внимание на аргоновые аппараты с функцией переменного тока (AC/DC).

| 直流 | 交流 |

|---|---|

| Различные виды стали | Алюминий |

| Нержавеющая сталь | Магниевые сплавы |

| Чугун | — |

| Медь | — |

| Титановые сплавы | — |

Решение о подходящем диапазоне тока (в А) зависит от толщины свариваемых заготовок. При этом как верхние, так и нижние границы тока имеют значение. В качестве ориентира можно использовать среднее значение в 35 А на каждый 1 мм толщины металла. Например, для сварки труб или профилей с толщиной стенки до 2 мм будет достаточно тока в 70 А. Аппарат, с максимальным током 160 А, будет подходить для сварки материалов до 4 мм. Если требуется работать с заготовками диаметром 5-7 мм, необходимо выбирать инвертор с максимальным током от 200 до 250 А.

Минимальный уровень тока, до которого можно снизить силу тока, влияет на возможность сварки тонких металлов. К примеру, существуют аппараты с нижним пределом в 5А, что достаточно для сварки жести с толщиной 0,6 мм. Модели, у которых нижний предел составляет 20-30 А, уже не смогут выполнить такую задачу.

Первое, что нужно сделать, это подключить клемму заземления к металлической заготовке. Процесс подключения аналогичен ручной дуговой сварке, проводящейся с использованием инвертора. Затем сварочный резак с внутренним электродом активируется с помощью специальной кнопки.

Что такое TIG-сварка

Чтобы освоить технику соединения деталей описанным методом, необходимо разобраться, что включает в себя процесс TIG-сварки. Аргонодуговая сварка, или TIG, представляет собой способ соединения металлов, который использует вольфрамовый электрод и защитную газовую среду, что обеспечивает высокое качество шва.

Вольфрамовый электрод относится к категории неразрушимых, и его необходимо регулярно затачивать перед использованием. Это необходимо для поддержания стабильности дуги и для получения ровного сварного шва.

Вольфрамовый элемент размещается в центре сопла горелки, а через специальные отверстия в нем выходит газ аргон, используемый в качестве защитной атмосферы. Эта газовая среда предотвращает образование оксидных пленок на свариваемых границах. Кроме того, аппарат может иметь присадочную проволоку, которая должна состоять из того же металла, что и соединяемые элементы, что повышает качество сварного соединения.

Предназначение технологии

Сварка TIG прекрасно подходит для обработки не только стали и меди, но также электроды могут использоваться для других металлов. В связи с этим технология востребована в различных отраслях промышленности:

- Автомобильная промышленность, включая производство компонентов машин;

- Судостроение и аэрокосмическая отрасль;

- Производство медицинского оборудования;

- Производство электроинструментов и другие высокотехнологичные применения.

Метод TIG также часто используется в домашних условиях.

Вольфрамовые электроды могут быть использованы для выполнения сварки кузовов автомобилей, радиаторов и труб водоснабжения.

Особенности ручной сварки

Процесс TIG состоит из нескольких ключевых элементов, каждый из которых имеет свое предназначение и влияние на конечный результат.

Эти особенности определяют специфику выполняемых проектов:

- Металл плавится под воздействием электрической дуги, которая возникает от действия электрического тока. Одним из параметров является свариваемая деталь, другим — специальный вольфрамовый стержень.

- Температура плавления вольфрамового электрода достигает 4000 °C, что заметно выше для большинства других металлов. За счет этого параметры позволяют использовать его для сварки всех типов сталей.

- Электроды должны периодически подтачиваться для достижения равномерного соединения. Конструкция горелки фиксирует стержень, а свободный конец электрод защищен специальным колпачком от возможности возникновения короткого замыкания.

- Конструкция резака обеспечивает круговой поток газа. Используя аргон в качестве защитного газа, процесс получил название TIG. Инертный газ вытесняет кислород, что препятствует его проникновению в рабочую зону, предотвращая растрескивание сварного шва во время охлаждения.

- Для каждого типа металла должен устанавливаться свой режим работы, особое внимание уделяется количеству выделяемого газа и его интенсивности, что зависит от характеристик машин.

- Если края обрабатываются с высоким уровнем точности, они плавятся и затем кристаллизуются. Для работы с зазорами, которые трудно перекрыть путем плавления, применяются присадки, подаваемые в сварочную ванну.

- TIG-сварка может использоваться для соединения алюминиевых элементов. Защитная газовая среда предотвращает окисление металла, обеспечивая равномерное плавление краев.

Время работы аппарата рассчитывается при максимальном токе; для модели на 300 А при уровне функциональности SW 60%, если рабочий ток уменьшить до 200 А, предел SW составит 100%. При этом при оценке интенсивности работы следует учитывать, сколько именно рабочего тока требуется для выполнения повседневных задач.

Применение

Преимущества метода TIG можно наблюдать в различных сферах промышленности:

- Производство машин и оборудования;

- Технологии пищевой переработки;

- Производство конструкций для строительной индустрии;

- Химическая и нефтяная промышленности;

- Строительство здания и исполнение стальных каркасов для высотных строений;

- Авиация и аэрокосмос;

- Судостроение и производство летательных аппаратов.

Метод аргоновой TIG-сварки также активно применяется для не слишком масштабных задач, включая бытовые нужды. Например, это может быть установка автомобильного кондиционера или заделка трещин в радиаторах. Множество кухонных принадлежностей и металлических вешалок для полотенец также изготавливаются с использованием данной технологии.

TIG-сварка пользуется большой популярностью благодаря возможности качественного соединения как углеродной стали, так и цветных металлов.

Преимущества и недостатки метода

К основным интересным преимуществам метода TIG можно отнести:

- Эффективное удаление воздуха из зоны сварки с помощью защитного газы — аргона, что позволяет произвести сварку без дефектов.

- Способность соединять широкий спектр металлов.

- Обеспечение высококачественных сварных швов, которые отличаются хорошим внешним видом и прочностью.

- Низкий уровень нагрева окружающих материалов, что позволяет избежать их деформации.

- Возможность работы с трудносвариваемыми металлами, такими как нержавеющая сталь и титан.

- Способность обрабатывать конструкции различных размеров, что делает метод универсальным.

- Обеспечение хорошей защиты от займания в процессе сварки.

- Отсутствие отходов во время сварки благодаря высокой точности.

- Изоляция от воздействия окружающей среды, что защищает высокую точность и качества шва.

- Стабильная и надежная электрическая дуга.

- Гибкость в применении, а также возможность работы с тонкими металлическими листами без ухудшения качества соединения.

- Уменьшение зон нагрева, что минимизирует негативное воздействие на соседние участки.

- Процесс TIG-сварки не требует длительного обучения и может осваиваться в короткие сроки.

- Защита поверхности от формирования окислительной пленки позволяет улучшить адгезию.

- После завершения сварочных работ дополнительная механическая обработка часто не требуется.

- Высокий уровень контроля за состоянием сварочной ванны, что влияет на качество шва.

- Метод также подходит для установки жестких соединений во время восстановительных работ.

- Возможность реверсивного и фронтального поляризации позволяет варьировать условия сварки.

- Компактные модели инверторов с подобными возможностями являются удобным инструментом.

- Разнообразие методов TIG-сварки позволяет адаптироваться к разным задачам.

- Низкая производительность в сравнении с другими методами сварки, что может быть значительным недостатком при большой нагрузке.

- Замедленный процесс за счет высокой точности и контроля.

- Высокая стоимость оборудования для того, чтобы обеспечить заявленные характеристики.

- Необходимость в специальной подготовке для управления процессом сварки, что может быть сложностью для новичков.

- Недостаточная эффективность работы в условиях сильного ветра или течений, требующая установки экранирования, что увеличивает расход аргона.

- Подготовка поверхностей перед сваркой должна проводить высококачественно, это влияет на конечный результат.

- Работа в труднодоступных и ограниченных пространствах может быть довольно сложной.

Несмотря на все недостатки, они не столь критичны, чтобы ставить под сомнение применимость данного метода в различных промышленных сферах.

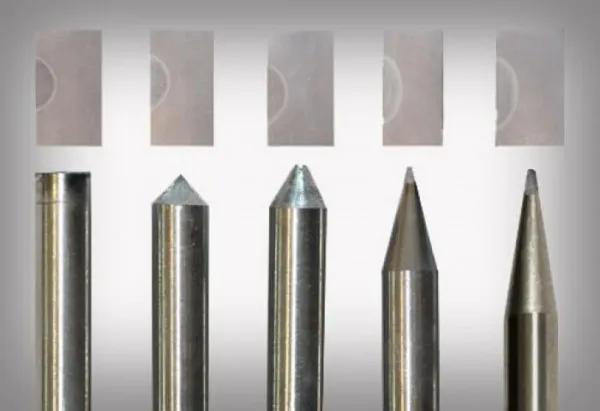

Заточка электродов

Важнейшим компонентом в процессе сварки является вольфрамовый электрод. Электроды для TIG-сварки требуют регулярного ухода и поддержания в надлежащем рабочем состоянии. Это включает периодическую заточку, что необходимо для обеспечения качественного и ровного сварного шва.

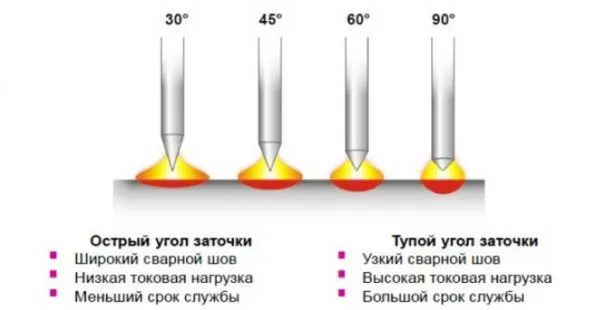

При сварке постоянным током кончик электрода следует затачивать до конической формы, а для переменного тока — до сферической. Длина конуса должна рассчитываться на основе удвоенного диаметра электродного стержня. Кончик конуса немного изогнут для лучшей устойчивости во время работы.

Угол заточки электрода для TIG-сварки должен варьироваться в зависимости от уровня тока:

- Низкие значения тока — 10-20°;

- Средние значения тока — 20-30°;

- При высоких токах — 60-120°.

Если угол заточки слишком маленький (менее 20°), это негативно сказывается на потенциале электрода. Однако, если угол превышает 90°, это может привести к неконтролируемым условиям горения дуги. Кроме того, повреждения, возникающие на поверхности электрода в процессе заточки, тоже влияют на его работу.

Для минимизации таких повреждений рекомендуется затачивать электроды TIG в продольном направлении. Для этого можно использовать шлифовальные и наждачные круги, вращая электрод вручную. Для обеспечения равномерной заточки можно закрепить стержень, используя отвертку или электродрель, при этом скорость вращения должна быть установлена на низкую величину. Не забудьте также об защитной маске, чтобы избежать вдыхания пыли при заточке.