Для подробной информации о том, как правильно сварить металлическую беседку, вы можете ознакомиться с нашим руководством, доступным по следующей ссылке. Кроме того, если вас интересует, например, процесс создания мангала из газовых баллонов и различных металлических компонентов, эта информация также будет полезна для выполнения сварочных работ в мастерской.

Полярность при сварке инвертором

Когда речь идет о сварочных работах, одной из главных задач является надежное соединение нескольких металлических компонентов. Успех этого процесса во многом зависит от корректной настройки сварочного оборудования. В частности, важно правильно настроить полярность для инверторной сварки, особенно когда речь идет о полуавтоматах. Процесс настройки тока является значимым шагом, однако также следует уделить внимание полярности, которая иногда может не соответствовать вашим конкретным требованиям, особенно при работе с редкоземельными и высоколегированными сталями. Однако любые инверторные устройства могут быть отрегулированы для обеспечения безупречного качества сварных швов.

Полярность в контексте сварочного оборудования обозначает различные способы подключения, которые зависят от электрического тока и конкретных потребностей процесса. Для изменения полярности требуется просто поменять местами клеммы, тем самым изменяя направление тока. Это влияет на сам процесс сварки и его результативность в каждом конкретном случае.

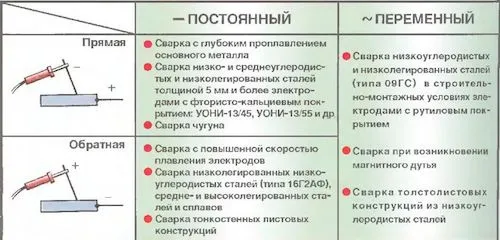

Существует два основных типа полярности, которые необходимо регулировать перед началом сварочного задания:

- Непосредственная полярность. В этом режиме электрод подключается к отрицательному полюсу, а свариваемый металл — к положительному. Использование прямой полярности создает так называемые верхние и нижние точки при сварке. Наиболее высокая температура возникает с боковой стороны изделия, что позволяет основному металлу плавиться глубже, что является ключевым моментом при сварке таких металлов, как чугун или алюминий, а также других сложных компонентов.

- Обратная полярность. Здесь положительный заряд соединяется с электродом, а электроды соединяются с металлическим элементом. Температура на аноде возрастает, образуя более горячую область на электроде, в то время как свариваемый металл остается относительно холодным. Этот метод особенно эффективен для сварки тонкостенных деталей, так как он позволяет избежать чрезмерного нагрева.

Профессиональные сварщики склонны настраивать прямую или обратную полярность инверторной сварки в зависимости от конкретной задачи и типа материалов. Тем не менее, начинающие сварщики порой сталкиваются с трудностями в этом процессе, так как не всегда осознают все нюансы и детали настройки, что может приводить к проблемам с температурой и глубиной проплавления различных деталей. Поскольку понимание этих принципов критически важно, рекомендуется внимательно изучить документацию к оборудованию и отрабатывать навыки на практике.

Технические условия для выбора полярности

При выборе полярности подключения следует учитывать технические характеристики проекта. Возможность концентрировать горячий анод как на свариваемом компоненте, так и на электроде достигается изменением типа подключения. Положительная клемма нагревается непосредственно, что означает, что при прямом подключении к ней создается высокая температура.

Такое соединение позволяет установить режим в зависимости от следующих критериев:

Толщина металлической заготовки.

При сварке металлических деталей средней или большой толщины стоит использовать прямое соединение. Таким образом, тепловая энергия направляется на саму заготовку, что ведет к образованию более качественного и прочного сварного шва. При такой полярности также возможно резать металлы, независимо от их толщины. В случае с тонкими листами металла предпочтительнее использовать обратную полярность, так как она позволяет сосредоточить тепло улепиты на электродах. Это помогает избежать перегрева детали и значительно увеличивает скорость плавления электрода.

Тип свариваемого металла.

Разные виды металлов требуют соответствующей настройки полярности. Например, для сварки чугуна или нержавеющей стали обычно рекомендуется использовать обратную полярность, чтобы избежать перегрева и гарантировать прочное соединение. Напротив, алюминий лучше всего сваривается при использовании прямой полярности, что позволяет быстрее преодолевать оксидные пленки на поверхности. Учитывая специфику различных сплавов, стоит тщательно продумать и уточнить рекомендации по адаптации оборудования для этих целей.

Тип проволоки или электрода.

Каждый тип проволоки и электрода имеет свои определенные температурные настройки, которые зависят от используемого потока. Например, при сварке с использованием угольных электродов метод обратной полярности не подходящ, поскольку в этом случае поток будет перегреваться, что сделает электрод практически неработоспособным. В таких ситуациях выбор наиболее подходящей настройки зависит прямо от типа используемой проволоки и электрода.

Изменение между прямой и обратной полярностью возможно вручную только в том случае, если инвертор работает в режиме постоянного тока. В режиме переменного тока сварочный аппарат автоматически изменяет полярность несколько раз в секунду, что позволяет поддерживать стабильность процесса сварки.

Как варить тонкий металл инвертором

Сварочные аппараты, работающие на постоянном токе, отлично подходят для исполнения сварки с использованием обратной полярности. Для этого необходимо подключить кабель к электродному зажиму на «+» и к заготовке на «-«. Этот способ соединения помогает сохранить электрод в теплом состоянии и минимизировать общую теплоту, выделяемую в металле.

Сварочные электрод должны быть самыми тонкими (в диапазоне 1,5-2 мм). Важно выбирать электроды с высокой температурой плавления для обеспечения качественной сварки, даже при низких токах. Ток следует выставлять на минимуме; для электродов диаметром 1,5 мм он составляет примерно 30-45 ампер, а для 2 мм — 40-60 ампер. В некоторых случаях можно использовать даже более низкие токи, но их значение должно оставаться в пределах рабочей зоны.

| Толщина металла, мм. | 0,5 мм | 1,0 мм | 1,5 мм | 2.0 мм | 2,5 мм |

|---|---|---|---|---|---|

| Диаметр электрода, мм | 1,0 мм | 1,6 мм-2 мм | 2 мм | 2,0 мм-2,5 мм | 3 мм |

| В настоящее время A | 10-20 ампер | 30-35 ампер | 35-45 ампер | 50-65 мм | 65-100 мм |

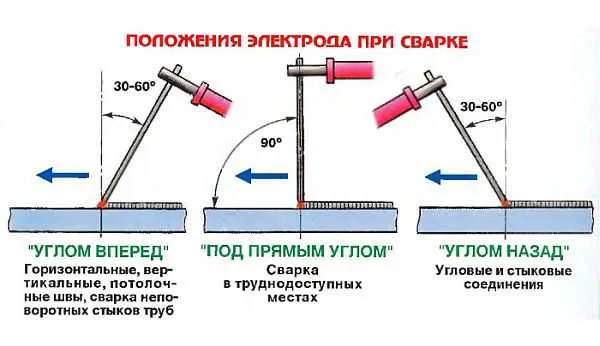

Чтобы минимизировать нагрев детали, рекомендуется располагать компоненты вертикально или по диагонали. Для выполнения сварных швов следует двигать электрод сверху вниз, сохраняя угол наклона производимого сварочного шва на уровне 30-40°, что также позволяет значительно сократить нагрев. Это один из самых важных аспектов работы с тонкими металлами.

Положение электрода во время сварки и его использование имеют решающее значение, особенно при работе с тонкими металлами. Рекомендуется приобретать высококачественные импортные электроды для подобных задач, поскольку это значительно снижает вероятность возникновения проблем.

Техники и методы сварки тонких листов металлов

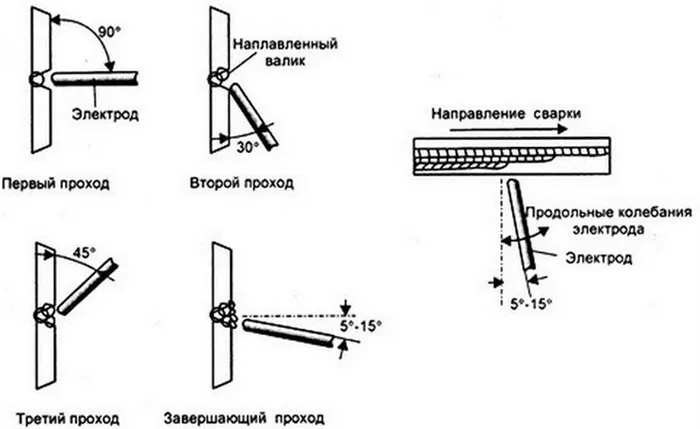

При работе с тонкими листами может возникнуть необходимость соединять их под углом. Чтобы облегчить этот процесс, удобно использовать фланцевый метод. В этом случае необходимо загнуть края листа под нужным углом и закрепить их небольшими поперечными сварными швами с промежутками 5-10 см. После этого соединение обрабатывается, как указано выше, чтобы создать непрерывный сварной шов.

В данном видеоролике демонстрируется процесс сварки тонких листов с использованием электродов и инверторного сварочного аппарата. Вы увидите, как применяется фланцевый метод: концы соединений загибаются, а затем свариваются короткими швами в различных местах. В конце соединение сваривается непрерывно с помощью тонкого электрода диаметром 2 мм.

Без предварительной зачистки трудно избежать прожога во время сварки. В этом случае дуга останавливается на короткий срок, после чего электрод перемещается в то же место еще на несколько миллиметров. Этот метод называется сваркой с оттяжкой и прогибом. При таком подходе металл успевает остыть в процессе плавления дуги. На видео наглядно демонстрируется изменение цвета точки сварки после удаления электрода. Важно помнить, что поддаваться перегреву металла не следует.

В первой части видеоролика представлена сварка тонкого металла с применением отрывной дуги. При этом используется метод наплавки (одна часть накладывается на другую на расстоянии 1-3 см) с рутиловыми электродами, предназначенными для конструкционных и низколегированных сталей. Далее демонстрируется сварка нержавеющей стали с использованием электродов, сделанных из этого же материала с основным покрытием, а также проваривание электродов из нержавеющей стали на шве, сделанном из черного металла. Как можно заметить, качество получившихся швов оказывается выше по сравнению с теми, которые были выполнены с использованием рекомендованных электродов.

Более подробная информация относительно инверторов и выбора необходимых электродов для сварки доступна в обширной литературе.

Если выполнение непрерывной сварки не является необходимым для тонкостенных швов, рекомендуется использовать точечную сварку. При применении этого метода небольшие сварные швы создаются рядом друг с другом на минимальном расстоянии. Такой способ также называют прерывистой сваркой.

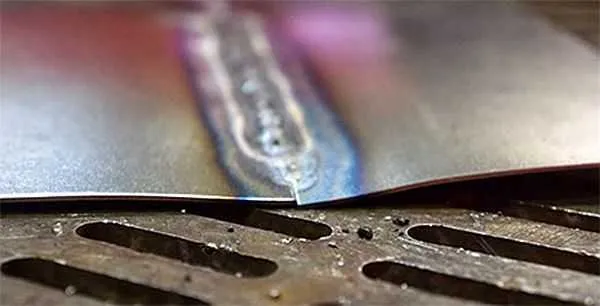

Так выглядят сварные швы на тонком металле.

В целом, сварка тонких металлических листов может быть довольно сложной задачей. Сложность увеличивается с толщиной материалов. Многослойные соединения оказываются проще для выполнения, так как более толстые компоненты не склонны перегреваться, что снижает вероятность «залипания» шва.

При сварке тонких металлов рекомендуется также помещать между листами тонкую проволоку диаметром 2,5-3,5 мм (в качестве альтернативы можно использовать элементы, которые уже подвержены перегреву). Проволока должна быть расположена так, чтобы ее передняя часть была заподлицо с поверхностью металла, а задняя часть уходила на глубину примерно половины диаметра. Таким образом, во время процесса сварки тепловая нагрузка будет сосредоточена на проволоке, а свариваемые летучие газы останутся относительно холодными. Этот метод обеспечивает нормально равномерное нагревание, и соответственно сварные швы ровные и аккуратные. После завершения работы не должны остаться видимые следы от использования проволоки.

Это пример тонкого металлического сварного шва с теплоотводом под ним.

В качестве альтернативного метода возможно применение медной пластины, установленной под местом соединения. Медь имеет очень высокую теплопроводность, в 7-8 раз превышающей таковую у стали. Размещение медной пластины под местом сварки помогает отводить значительное количество тепла, что значительно снижает риск перегрева основного металла. Этот метод также известен как «охлаждающая подкладка».

Сварка оцинковки

Оцинкованная сталь представляет собой тот же тонкий лист, покрытый слоем цинка. Если необходимо провести сварку, то перед этим важно полностью удалить цинковое покрытие с кромок свариваемых деталей, пока они не достигнут чистой стали. Для этого существует несколько методов удаления: первый — это механическое удаление с помощью шлифовальной машины или шлифовального круга, абразивной бумаги и металлической щетки. Второй метод — это сжигание цинка с помощью сварки, при этом электрод необходимо пройти дважды вдоль шва. Это приводит к испарению цинка с температурой около 900°C, и его пары крайне токсичны. Поэтому эту работу желательно выполнять на открытом воздухе или при наличии качественной вентиляции.

Сварку оцинковки рекомендуется проводить исключительно на открытом воздухе, учитывая высокую токсичность испарения цинка.

После полного удаления цинка можно приступить к сварке. В процессе соединения оцинкованных труб для качественного сварного шва следует выполнить два прохода с использованием различных электродов. Первая сварка осуществляется с помощью электродов с обычным покрытием (например, MP-3, ANO-4, OZS-4), при этом колебания теплоты должны быть короткими. Второй (верхний) шов, образующий фасадный шов, должен быть шире, и диаметр электрода — порядка 3 мм. Важно не спешить с выполнением шва, а использовать качественные электроды с базальным покрытием (например, UONI-13/55, UONI-13/45, DSK-50).

Функция автонастройки дуги помогает сделать процесс сварки тонких металлов с использованием обратной полярности более безопасным. При подготовке электрода к прикреплению инвертор автоматически поднимает силу тока на 10A, чтобы поддерживать стабильность дуги. Когда зазор становится нормальным, сила тока возвращается к прежнему значению, предотвращая прожиг.

Какую полярность сварочного инвертора выставить

Для сварки тонкого металла наиболее рекомендованным вариантом будет использование обратной полярности во избежание прожига материала. Почему стоит придерживаться этого метода?

Существует два типа инверторной сварки по полярности: прямая и обратная. Прямая полярность эффективна для соединения толстых металлических деталей, в то время как обратная полярность позволяет легко сваривать тонкие элементы.

Это объясняется различием в температуре дуги: при прямой полярности она заметно выше, чем при обратной. В процессе сварки с инверторами обратной полярности положительный контакт электрода соединяется с положительной клеммой аппарата, тогда как отрицательная сторона соединяется с кабелем массы (то есть стандартные соединения: положительное к положительному + и отрицательное к отрицательному –).

Как варить тонкий металл инверторной сваркой

Сварка тонкого металла не предполагает использования сплошных швов; рекомендуется соединять детали небольшими швами на расстоянии 5-10 см друг от друга. Лишь после этого имеет смысл перейти к непрерывной сварке.

Каковы преимущества такого подхода? Самое главное — это предотвращение перегрева тонкого металла.

Еще один важный момент — использовать для сварки только тонкие электроды. Новичкам следует уделять внимание обучению технике удержания короткой дуги, поскольку это требование может оказаться сложным для исполнения на практике.

Длина короткой дуги не превышает 4 мм, в то время как стандартная дуга колеблется от 4 до 6 мм. Поэтому при использовании короткой дуги (так как длинная может прожечь металл) электрод нужно быстро отводить от поверхности, удерживая его максимально близко к ней.

Если металл очень тонкий (менее 2 мм), для охлаждения соединения во время сварки можно использовать термоиндукционные плиты. Также целесообразно делать перерывы, давая металлу остыть, так как продолжительное воздействие высокой температуры может привести к его деформации.

Важно завершить сварку тонкого металла как можно быстрее: электрод не должен оставаться долго на одном месте, иначе произойдет перегрев.

Технологический процесс сварки тонких металлов

- Перед началом работы следует очистить свариваемую область от ржавчины, грязи и жира.

- Установите рабочую зону максимально близко и обеспечьте безопасность, чтобы минимизировать неподконтрольные движения.

- Начните с нанесения небольших швов, располагая их на расстоянии около 10 см друг от друга.

- После этого переходите к непрерывной сварке, позволяя металлу достаточно времени для охлаждения.

Каждый сварщик, стремящийся к повышению квалификации, должен уметь работать с тонкими металлами. Не всегда получается добиться идеального результата с первого раза, особенно у начинающих. Опыт приходит с практикой, поэтому важно запастись терпением и упорством.