Безусловно, это приводит к снижению точности по сравнению с изгибом с нижней стороны. Тем не менее, главным преимуществом частичной гибки является то, что для выполнения сгибания под другим углом не нужно менять инструмент.

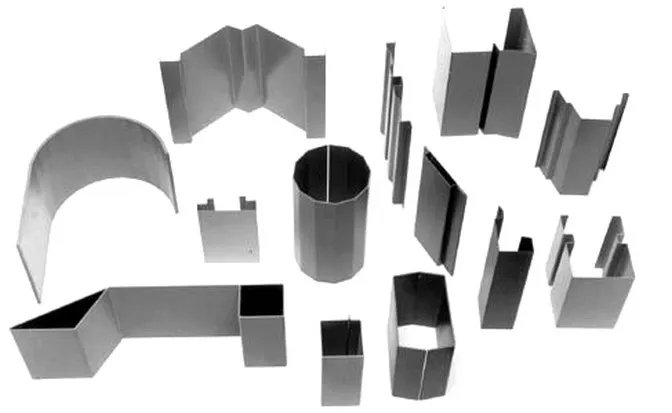

Гибка и изгибание листового металла

Процесс гибки листового металла позволяет добиться нужной конфигурации изделия с минимальными затратами усилий. В отличие от сварки, которая требует значительно больше физических и финансовых ресурсов. Листовой металл можно сгибать как вручную, так и с использованием автоматизированных технологий, однако основные принципы этого процесса остаются неизменными. Рассмотрим особенности данной процедуры подробнее.

Методы гибки металла разнообразны. Наиболее распространённым является использование сварочных технологий, однако воздействие температуры может влиять на форму и свойства готового изделия. Это, в свою очередь, отражается на эксплуатационных характеристиках и точности производства.

При гибке металла наружные слои подвергаются растяжению, в то время как внутренние слоя сжимаются. В результате этого одна часть многослойного металла должна быть сгибана под определённым углом относительно другой части. Данный угол можно рассчитать точно.

Изделие может подвергаться деформации в пределах установленных значений. Эти значения зависят от следующих факторов:

- Толщины металлической пластины,

- Угла гибки,

- Прочности материала,

- Скорости и длительности процесса.

Эти факторы определяют допустимую степень деформации. Следующим этапом является выбор метода гибки.

Виды гибки металлических изделий

Гибка металлов может осуществляться как вручную, так и с использованием автоматизированного оборудования. В первом случае процесс является весьма трудоемким и требует наличия плоскогубцев и молотка, что значительно увеличивает время выполнения работы.

Автоматизация процесса с привлечением специализированных машин и инструментов делает его гораздо более простым и качественным. Для формирования изделия в цилиндр применяются специальные вальцы. Они используются при изготовлении дымоходов, водостоков и трубопроводов.

Совершенствование станкостроения создало возможность сгибания материалов для производства самых сложных конструкций. Быстрая замена рабочих инструментов дает возможность переключать оборудование максимально быстро и эффективно.

Типы оборудования

В современных методах гибки металла существует множество актуальных моделей станков. В процессе производства часто применяются прессы, которые можно классифицировать на несколько типов:

- Ротационные пресс-установки, в которых металл изогнут между специализированными роликами. Они идеально подходят для изготовления крупных изделий в ограниченных количествах.

- Ротационные пресс-станки изгибают листовой металл с использованием гибочных балок и двух пластин, одна из которых неподвижна и расположена внизу, а другая вращается сверху. Это оборудование отлично справляется с обработкой деталей из листового металла с простыми контурами и небольшими размерами.

- Обычные пневматические или гидравлические прессы применяются для массового или мелкосерийного производства изделий из нержавеющей стали и других металлов. Процесс сгибания осуществляется между пуансоном и матрицей, что позволяет работать с более толстыми заготовками. При этом стоит отметить, что гидравлические прессы получают большее распространение по сравнению с пневматическими, благодаря их более простой эксплуатации и сниженной стоимости.

Ротационные прессы представляют собой самые современные устройства среди упомянутых. Они функционируют в автоматическом режиме, и оператору нет необходимости заранее вычислять оптимальное усилие.

Кроме того, ротационные прессы классифицируются как автоматизированные машины. В этот механизм подается один лист, который должен быть размещен в соответствии с заданными требованиями. Чаще всего такие машины применяются в небольших мастерских, занимающихся обработкой металлических компонентов.

Для работы с устройством потребуется три человека. Ручка крепится к краю листа. Один человек располагается сверху, а двое других поворачивают лом на 90 градусов вокруг держателя.

Как правильно согнуть стальной лист без листогиба

При производстве изделий из листового металла может возникнуть необходимость точно согнуть лист до определенного размера. Эта задача значительно упрощается при использовании машины для гибки листового металла, но не у каждого мастера есть доступ к такому оборудованию. Существует эффективный способ выполнить это без специальных инструментов и устройств.

Что необходимо иметь

Для выполнения работы вам понадобятся измерительные инструменты, а также шлифовальная машинка с абразивными камнями толщиной 1 мм и 2 мм. В целях безопасности важно использовать защитные очки. Сначала необходимо изогнуть стальной лист, имеющий толщину 2 мм, выбирая размеры в зависимости от длины и ширины сетки, принимая во внимание параметры сгибов. Каждый ровный профиль следует загибать при помощи металлического молотка.

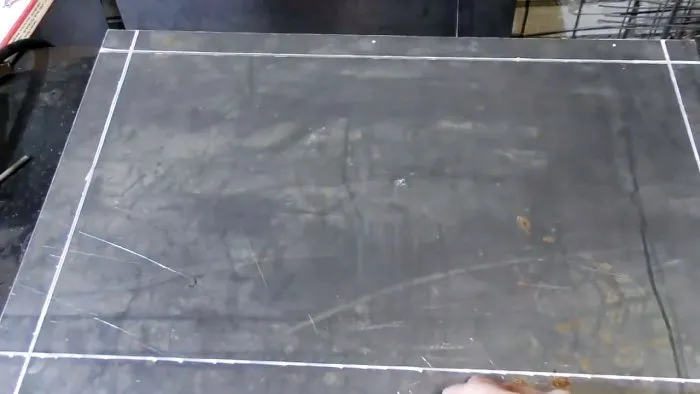

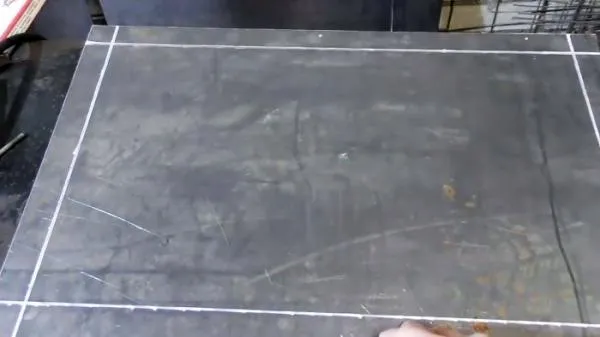

Технология изгиба листового металла на конкретном примере

Примечание к листу. Вам следует учесть 35 мм на каждый сгиб и вычесть 4 мм на каждую складку. Поэтому нарисуйте прямоугольник размером 508×308 мм, а длина шпангоутов составит 31 мм. Проведите линии с помощью линейки.

Для того чтобы лист легко изгибался, следует сделать небольшие канавки. Наденьте защитные очки или капу и аккуратно шлифуйте по намеченным линиям, при этом глубина реза должна составлять примерно один миллиметр, но не превышать этой отметки. Толщина используемого диска составляет 1 мм.

- Работать с тонким диском намного проще, благодаря чему срез получается аккуратным, а контроль за глубиной осуществляется легче.

- Широкое лезвие расширяет пропил, позволяя сгибать металл, не взаимодействуя с ним напрямую.

Продолжайте изгибать металлический лист. Установите его точно на линию разреза, сначала согнув одну сторону, а затем другую.

Продолжите обработку оставшихся краев листа. Если линия не получается ровной, положите лист на один край и исправьте проблемные места. Оцените результат. Если все в порядке, отрежьте излишки с помощью шлифовальной машины.

Установите метки разреза на углах. Устраните соли, металлические загрязнения и острые края с помощью шлифовального оборудования, преобразуя продукт в товарный вид.

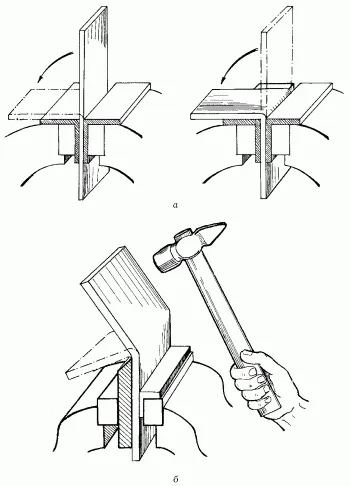

Чаще всего для этой цели используют ручные ножницы. Нанесите метки в тех местах, где планируете делать сгибы. Убедитесь, что лист надежно зажат в тисках. Первый изгиб нужно выполнить при помощи тяжелого молотка. Изделие подводят к новой точке сгиба, фиксируют деревянной палочкой и аккуратно загибают в нужном направлении.

Технология формирования углов листового материала

В качестве примера мы рассмотрим процесс создания крышки для коптильни. Толщина используемого листа составляет 2 мм.

Примечание к листу. Для каждого изгиба, который равен 35 мм, следует вычесть 4 мм из этого значения для получения нужного изгиба. Таким образом, на листе необходимо начертить прямоугольник размером 508×308 мм; длина шпангоутов составляет 31 мм. Проведите линии с помощью линейки.

Для того чтобы лист хорошо изгибался, следует сделать небольшие канавки. Обязательно используйте защитные очки или капу и равномерно обрабатывайте по намеченным линиям, глубина разреза должна составлять около одного миллиметра, но не превышать эту величину. Толщина используемого диска составляет 1 мм.

Перейдите к диску толщиной 2,5 мм и снова проверьте линии. Существует две основные причины для выбора двух дисков.

- Тонкий диск значительно проще в обработке, он обеспечивает более гладкий срез и его легче контролировать.

- Широкое лезвие увеличивает пропил, что позволяет сгибать металл, избегая его полного разрезания.

Отрежьте одну сторону угла, затем полностью срежьте его после сгибания.

Продолжайте изгибать металлический лист. Установите его точно по линии разреза на профиле, сначала согнув одну сторону, а затем — другую.

Сгибайте постепенно на протяжении всей длины, делайте это медленно, не старайтесь сразу создать значительный угол.

Продолжите процедуру с оставшимися краями листа. Если линия выглядит неаккуратно, положите заготовку на один из краев и обработайте проблемные зоны. Проверьте готовый продукт. Если все устраивает — уберите оставшиеся лишние части с помощью фрезера.

Прикрепите метки разреза к углам. Уберите соли, металлические пятна и острые края с помощью шлифовальной машины.

Как изготовить трубу из тонкого металла без использования станка

Мастера-умельцы нашли множество методов для сгибания металлических листов в трубы без применения специализированного оборудования.

Мы предлагаем решение с планкой такого же размера. Она изготовлена из бывшей в употреблении трубы необходимого диаметра.

Лист укладывается на землю, после чего вырезается отрезок нужной длины. Для определения нужного размера следует умножить диаметр трубы на 3,14 и добавить 30 мм на шов.

Две трубы соединяются сваркой под прямым углом с обеих сторон. В их отверстия вставляется лом.

Рекомендация специалиста: Способ изгиба металлического листа с использованием трубной головки дает возможность создавать трубы длиной до одного метра с минимальными усилиями.

Для работы с этим оборудованием требуется участие трех человек. Ручка фиксируется на крае листа. Один работник находится сверху, в то время как двое других производят поворот рычага на 90 градусов вокруг крепления.

Лист загибается вдоль всей своей длины, а свободный край аккуратно поднимается. Соединение закрепляется при помощи сварки.

Имейте в виду, что радиус изгиба металлического листа напрямую зависит от его толщины и технологии производства. Горячекатаная сталь считается наиболее подходящей для изготовления труб, тогда как холоднокатаная сталь используется для профилевых конструкций.

Ступенчатая гибка представляет собой метод, похожий на повторную V-образную гибку. Также известный как разъемная гибка, этот процесс включает в себя выполнение нескольких последовательных V-образных изгибов для достижения большого радиуса заготовки. Итоговое качество работы определяется количеством изгибов и расстоянием между ними: чем их больше, тем более ровной будет поверхность.

Как аккуратно согнуть лист металла: создание станка своими руками

Для того чтобы изготовить устройство для сгибания металлосетки в условиях домашней мастерской, вам понадобятся следующие материалы и инструменты:

- Уголок 80 мм,

- винты,

- металлическая опора I 80 мм,

- зажимы,

- ручки,

- стол.

- Данный процесс начинается с создания основы для самодельного станка из бруса размером 80 мм. Далее, к двутавровой балке сверху прикрепляется уголок размером 80 мм при помощи двух шурупов. Этот уголок фиксирует заготовку на месте во время процесса сгибания. Три стальные дверные петли приварены к арке, а вторая половина сварена непосредственно к самой арке.

- Для обеспечения гибки к конструкции приварены две рукоятки длиной 800 мм, которые служат для вращения оборудования. Гибочный станок фиксируется на столе с использованием двух зажимов. Затем зажим ослабляется. После этого заготовка устанавливается в нужное положение, и уголок регулируется до правильной ориентации.

При необходимости его можно поднять, не снимая. Затем материал аккуратно проталкивается между язычком и уголком. Лист тщательно выравнивается. Винты затягиваются, и деталь изгибается под необходимым углом с поворотом.

Самодельный станок не является универсальным решением, так как предназначен для сгибания листового материала небольшой толщины. Если требуется согнуть более толстый материал, стоит воспользоваться профессиональным оборудованием от производителя.