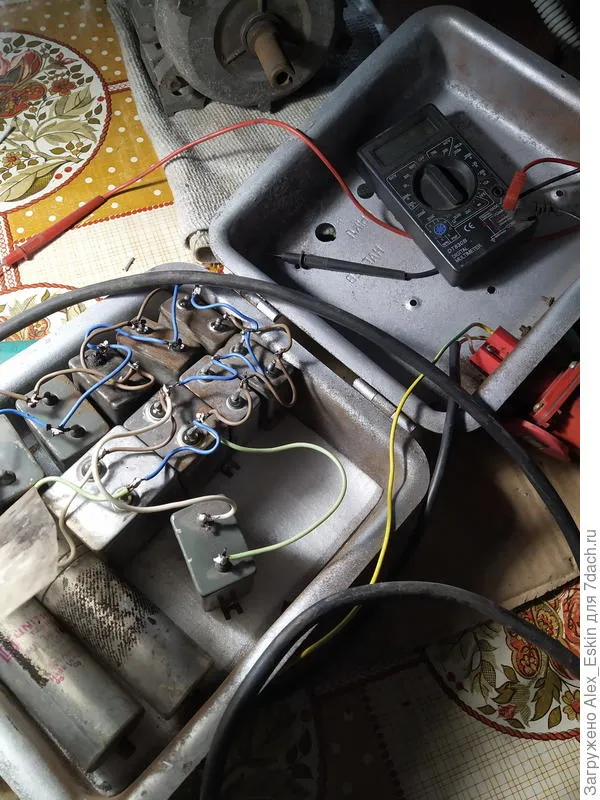

Я собрал электродвигатель и поворотную ручку, также приобрел трехфазный выключатель типа VKH. Провел испытания без нагрузки и перешел к созданию режущей и рубящей части.

Измельчитель травы своими руками

Честно говоря, я не ожидал, что фотография, размещенная в комментариях, вызовет такое множество откликов. В голове уже давно витала идея поделиться процессом изготовления вертушки, и я решил это осуществить.

Начну с истории, которая вдохновила меня на создание этой машины — пост Веры Тукаевой, за что ей отдельное спасибо. Изучив доступные материалы, я обнаружил, что практически ничего не требуется покупать. Я просматривал различные интернет-ресурсы, особенно форумы, искал интересные DIY-проекты, немного поразмыслив, принял решение взяться за дело.

Вот какие материалы я использовал:

Материалы

- Металлический уголок 25х25 мм, использованный.

- Лист сортовой стали толщиной 4 мм, б/у.

- Стальная полоса 40×4 мм, в употреблении.

- Корпус баков стиральной машины из алюминиевого дюралюминия толщиной 2 мм.

- Электродвигатель с мощностью от 1,2 до 1,6 кВт (точная мощность неизвестна, этикетка износилась), скорость вращения 2750 об/мин, применяется в режущем станке.

- Шунтирующие конденсаторы с рабочим напряжением 400 В, различной емкости.

- Сварочный инвертор на 160 A.

- Гриндер (шлифовальный станок) — я использовал два: один для резки металла, другой для зачистки, чтобы не тратить время на замену дисков.

- Отрезные, обдирочные и ножевые диски диаметром 125 мм.

- Электрическая дрель.

Изготовление

В начале я отрезал основание рамы от углового компонента, очистил металлическую поверхность от старой краски и коррозии, после чего приварил основание.

Я подготовил стальную полосу, тщательно зачищая её, а затем заменил её на полосу, изготовленную из лезвия корпуса траворезки.

Сначала я обработал стальную полосу, а затем изогнул необработанный кусок в форму кольца с диаметром, сопоставимым с диаметром бака. После этого я разместил баллон на рабочей поверхности, обозначил его диаметр мелом и начал постепенно придавать полосе нужную форму, используя метод пайки. Затем я прикрепил полосу по окружности с помощью пайки.

Главная рама

Из остатков уголка размером 60х60 мм были изготовлены L-образные крепления для установки электродвигателя, которые были приварены к задней части основания.

Кронштейны

Установка электродвигателя привода на кронштейны.

Электромотор

Основная часть двигателя сварена с рамой.

На передней части опорной пластины необходимо сделать выемку глубиной 1,5 мм и аккуратно удалить ее часть, чтобы избавиться от растительного мусора. Я прошу специалистов по сварке не оценивать качество сварных швов строго, потому что у меня не всегда они получаются идеальными — я занимаюсь сваркой только в случае необходимости.

Так как мой двигатель трехфазный, а подача электроэнергии осуществляется однофазным током (220 В), мне пришлось собрать блок рабочих конденсаторов (вспомнил свои навыки, когда работал с паяльником в детстве). Конденсаторы были разных типов, при выборе основным критерием стало рабочее напряжение не менее 400 В. В итоге общая мощность составила 70 миллионов кубических футов.

Конденсаторный блок был помещён в корпус старого магнитного пускателя. Я пришёл к выводу, что если сменить источник питания на 380 В, то проблема будет решена, и в использовании конденсаторов не будет необходимости. В качестве альтернативы можно использовать переработанный электромотор от электропилы Rebir, который обладает мощностью 2,2 кВт и работает на напряжении 220 В.

Боковая крышка для установки устройства и кронштейн для запускающего выключателя были изготовлены из дюралюминиевой пластины толщиной 2 мм.

Я собрал электродвигатель и поворотную рукоятку, для чего пришлось приобрести трехфазный выключатель модели VKH. Я протестировал его без нагрузки и приступил к созданию режущей и рубящей части.

Материалы для лезвий были вырезаны из старой двуручной пилы (если кто помнит, это была «Дружба 2»). Отверстия для крепления вала диаметром 30 мм я смог изготовить с помощью пайки по шаблону Textolith. Мне удалось довести их до требуемого диаметра, применяя инструмент совместно с электродрелью.

Зазоры для лезвий

У меня уже имелся держатель для лезвия на валу, поскольку этот двигатель ранее использовался как основа для заточного и отрезного станка.

Процесс измельчения напоминает работу кухонного комбайна: в цилиндрическом корпусе, представляющем собой обычный ковш, располагается остро заточенный нож.

Принцип работы

Принцип функционирования этих устройств схож с работой газонокосилки.

Вращающийся нож создает поток воздуха, который притягивает траву и предотвращает ее вылет.

Когда трава попадает к лезвию, она разрезается на фрагменты различной длины, а вихревой поток выбрасывает нарезанные части из корпуса.

Основное отличие между этими двумя классами оборудования заключается в том, что косилка перемещается по траве, прижимая растительность к земле, а воздушный поток поднимает её до уровня ножа. В противоположность этому, другой тип устройства остается неподвижным, а материал засыпается сверху.

Использование в сельском хозяйстве

Данное устройство идеально подходит для измельчения:

Машина для измельчения травы является важным инструментом на ферме, так как она может использоваться для создания корма для домашней птицы или животных, а также для подготовки материалов к будущей переработке.

Изменивая промежуток между ножом и выходным отверстием, а также размер самого отверстия, это устройство можно адаптировать под шредер, то есть приспособление для переработки сухих злаков.

Различия от соломорезки

Измельчители травы и соломы имеют много общего и функционируют на схожих принципах.

Однако они различаются: измельчитель травы представляет собой компактный бытовой прибор, созданный специально для переработки свежескошенной травы, в то время как измельчитель соломы – это более мощный агрегат, который демонстрирует высокую эффективность при обработке соломы.

Наиболее результативными моделями измельчителей сена являются навесные и прицепные устройства, так как они способны обрабатывать целый тюк спрессованной соломы за один раз.

Среди самых эффективных травокосилок выделяются небольшие машины со сменными ножами разных форм, что позволяет настраивать их под различные материалы путем выбора подходящего режущего инструмента.

Внимание. Чтобы избежать наматывания скошенной травы на ножи, необходимо сначала выполнить запуск устройства и дождаться момента, пока двигатель начнет работать. Только после достижения требуемой скорости можно приступать к загрузке измельчителя травой.

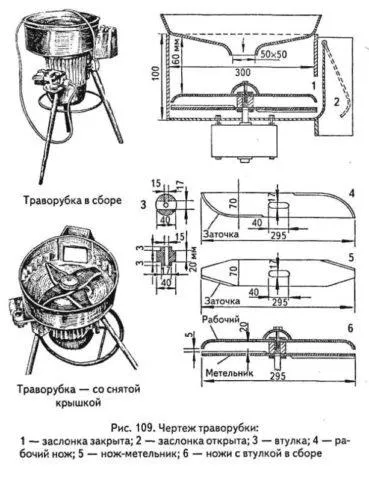

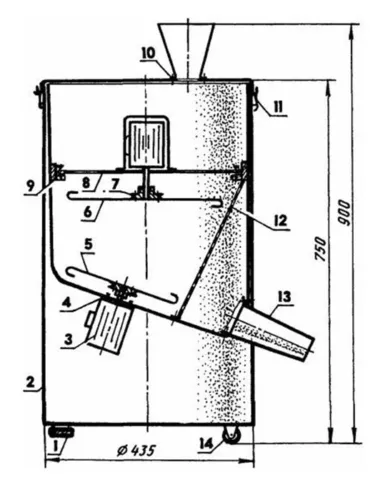

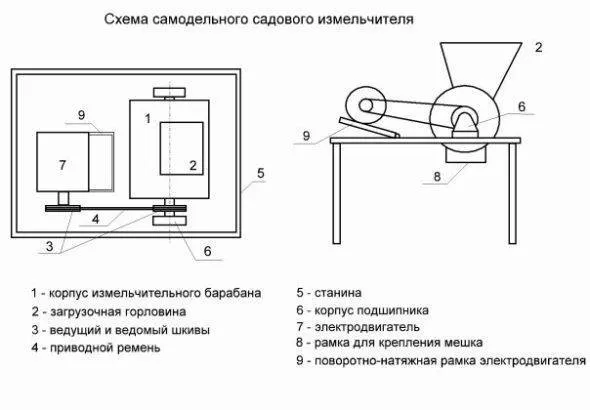

Чертежи, размеры и схемы для изготовления измельчителей травы

Прежде чем начать проектирование, рекомендуется сделать предварительный эскиз. Самодельный электрический садовый измельчитель создается по заранее подготовленному чертежу. Корпус может быть выполнен из газового баллона, 50-литровой бочки или 20-литрового ведра. Сверху устанавливается крышка. В качестве привода для вращения вала с лопастями используются двигатели от стиральных машин, пылесосов, насосов и других электроприборов.

Электрические приводы обеспечивают вращение поперечных дисков, из которых созданы дисковые пилы.

Ключевым элементом измельчителей являются ножи. Их форма и размещение влияют на размер конечного продукта для повышения качества почвы. Крестообразные режущие устройства позволяют получать более мелкую траву или солому.

Ножи движутся в вертикальной плоскости; если в почве имеется отверстие, обработка осуществляется непрерывно.

При проектировании следует учитывать мощность двигателя и размеры втулки вала. Для правильного выбора важно обратить внимание на параметры вращения:

- Машина мощностью 1,5 кВт справится с соломой, мелкими травами и ветками диаметром до 2 см;

- Силовые установки мощностью от 3 до 4 кВт эффективно перерабатывают отходы из веток диаметром до 4 см;

- Двигатели мощностью 6 кВт и более используются на фермах для обработки большого объема растительных остатков.

Если владелец решит создать триммер, работающий на бензиновом двигателе, его мощность должна составлять не менее 5 кВт.

Наиболее распространёнными являются дисковые и фрезерные ножи. Эти лезвия эффективно обрабатывают влажную траву и тонкие ветки. Ножи способны срезать траву толщиной до 8 см.

Ножи для измельчения способны справляться даже с очень толстыми свежими ветками.

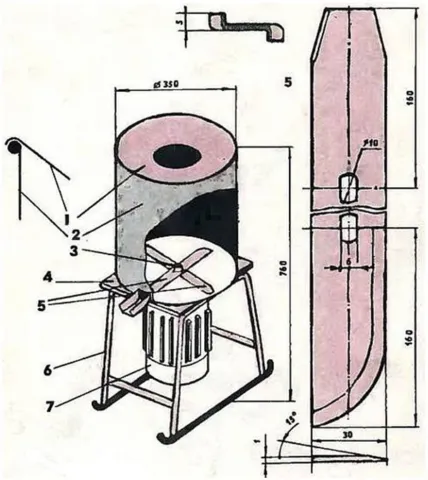

Как изготовить измельчитель травы из старой стиральной машины своими руками

Создание измельчителя не представляет больших трудностей для опытного мастера. Чтобы самостоятельно изготовить триммер, изучите схемы, размеры и пошаговые фотоинструкции.

Начните с использования старой стиральной машины с цилиндрическим корпусом и двигателем мощностью 1,8 кВт. Снимите защитную крышку, расположенную на внутренней стороне дна. Измерьте диаметр вала. Четыре лопасти должны быть приварены на равном расстоянии от гайки. Длина лопастей должна составлять на 3 мм меньше половины внутреннего диаметра цилиндра. Гайка и лопасти прикручиваются к втулке. Уголок или пластина должны быть приварены вертикально к задней части лопастей, создавая конструкцию, которая будет выполнять функцию разбрызгивателя для травы.

Будьте внимательны. Во время выполнения сварочных работ крайне важно соблюдать нормы техники безопасности. Не забудьте надеть специальный фартук, защитные очки и перчатки.

Если нужно перемещать измельчитель по участку, можно прикрепить колеса к кронштейну. Обычно измельчитель устанавливается стационарно в сарае. Процесс измельчения травы происходит следующим образом:

- Подключите измельчитель к электросети и нажмите кнопку пуска,

- Когда двигатель начнет работать, аккуратно загрузите траву в загрузочное отверстие,

- Если свежая влажная трава наматывается на лезвия, остановите устройство и очистите механизмы от наростов.

Как изготовить измельчитель травы из дрели своими руками

Летом многие садоводы занимаются разведением домашней птицы, которой нужна измельченная трава для кормления. Чтобы ускорить процесс переработки растительности, они создают устройства для измельчения травы своими руками.

Процесс создания устройства из сверла включает в себя несколько шагов:

- Измельчитель представляет собой насадку для дрели. Для начала необходимо измерить диаметр отверстия устройства. Затем вам понадобится металлический стержень, длиной около 50-60 см. Вы можете определить высоту ведра, в котором планируете косить траву, и добавить к этому значению 10 см. Если вы сделаете шестигранную часть, она будет надежнее фиксироваться на сверле.

- К нижней части стержня нужно приварить гайку. После этого прикрепите стальное лезвие длиной 15 см. Лезвие длиной 8 см следует установить на расстоянии 5 см и приварить еще один кусок длиной 5 см. В случае, если вам потребуется срезать молодую траву с тонкими стеблями, рекомендуется использовать резак из самшита.

- Поместите примерно 2/3 стеблей в контейнер. Установите сверло в дрель. Опустите устройство в контейнер для сбора травы и включите его на высокую скорость, чтобы трава не наматывалась на лезвия. Дрель-измельчитель функционирует аналогично миксеру.

Лезвие должно быть выполнено из стали максимальной толщины — если в процессе работы оно заклинит, это может привести к его поломке и вылету.

Рекомендации по созданию траворезки

В журнале «Конструктор» регулярно публикуются рекомендации по созданию различных типов триммеров для травы, кормов и сена. Вместе с советами предлагаются чертежи и схемы сборки отдельных компонентов и узлов.

Большинство траворезок используют принцип работы кухонного комбайна: трава измельчается в контейнере с острыми ножами. Именно поэтому устройство является простым и удобным в использовании.

Для того чтобы улучшить функциональность триммера для травы, изготовленного самостоятельно из различных материалов, можно предпринять следующие шаги:

Измельчитель травы своими руками. Как измельчить траву вручную?

Содержание