В современной промышленности существует множество отделочных материалов, которые предлагают потребителям широкий выбор размеров, форм и цветов. Особенно набирает популярность плитка из цементного камня. Этот материал отличается долговечностью, прекрасно украшает ландшафт зеленых зон, а также активно используется в дизайне территорий индивидуальных жилых домов.

5 советов, если решил сделать тротуарную плитку самостоятельно

Многие задаются вопросом: зачем же изготавливать плитку самостоятельно, если её можно легко приобрести? В большинстве городов представлено такое количество производителей и магазинов, что выбор очень велик. Но если вы решите сделать плитку собственными руками, это позволит вам значительно сэкономить средства, контролировать качество и создавать поистине уникальные изделия. Преподаватели утверждают, что за лето, работая в спокойном темпе, можно изготавливать плитку, которой хватит для покрытия площади примерно 500 м². Некоторые увлеченные мастера настолько погружаются в этот процесс, что превращают его в дело всей своей жизни и открывают собственные небольшие производства. Создание плитки в небольшом масштабе может потребовать минимальных вложений, что делает это бизнес-идею привлекательной. Она быстро окупается и не требует серьезных инвестиций. В любом случае, прежде чем научиться изготавливать плитку своими руками, важно понять все тонкости процесса, чтобы принять осознанное решение о том, стоит ли заниматься этой деятельностью.

Процесс изготовления плитки довольно прост и состоит из трех ключевых этапов: приготовление раствора, заливка его в заранее подготовленные формы и сушка. Каждый из этапов имеет свои особенности, и мы начнем с форм.

Формы для плитки могут быть как готовыми, так и самодельными. Приобретение готовых форм значительно ускоряет процесс изготовления. Найдя надежного производителя, вы можете получить качественную продукцию, так как самостоятельное изготовление форм часто приводит к тому, что с первого раза добиться желаемого результата получится не всегда. Выбор моделей форм в зависимости от назначения и материалов может быть очень разнообразным.

Для отливки плитки можно использовать как сборные готовые формы, так и уже готовые блоки. Готовые формы для камня могут быть использованы для создания отдельных плиток, а также как машины для укладки. Если ваша цель — создать дорожку с регулярным рисунком, блочные формы будут наилучшим выбором, так как блоки хорошо имитируют натуральный камень при гораздо более низкой цене.

Материалы, из которых производят сборные формы, могут варьироваться: резина (до 450 отливок), пластик (до 250 отливок) или полиуретан (до 100 отливок). Эта многообразие в строительстве и дизайне открывает перед вами широкий выбор. Кроме того, вы можете купить жидкий силикон для форм или попробовать изготовить их самостоятельно, что особенно актуально при создании уникальных форм. Однако стоит помнить, что для достижения нужного качества потребуется много знаний и навыков.

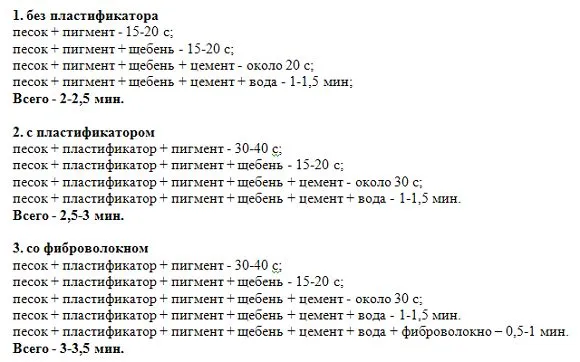

Деревянные формы

Такой вариант подойдет, если ваша цель — создать плитку простой формы, например, квадратную или прямоугольную. Для таких форм используется опалубка, состоящая из木enenных реек, скрпленных между собой гвоздями. Эти формы легко и быстро изготавливаются, однако многократное использование их невозможно из-за воздействия влаги, и они не подходят для создания изделий сложной конфигурации. Буквально многие современные формы не имеют специального шаблона для облегчения извлечения плитки, поэтому потребуется приложить больше усилий.

Если вы делаете плитку исключительно для личного использования, рекомендуется создать форму из досок или прутьев, позволяющих придавать плитке форму, напоминающую хаотичные контуры натурального камня. Понимание особенностей восприятия человеком окружающей действительности позволит вам ограничиться минимальным количеством форм для создания эффекта уникальных элементов.

Процесс изготовления формы включает следующие шаги:

- Сначала нарисуйте верхнюю и нижнюю стороны формы в желаемой конфигурации, пока форма не станет квадратной;

- Затем выполните зеркальную проекцию каждой линии и поверните их на 90 градусов, чтобы получить две горизонтальные стороны;

- Далее нарисуйте внутренние элементы формы, сохраняя асимметрию;

- При заливке нужно поворачивать форму на 90 градусов за один раз.

Этот метод отлично подходит для заливки плитки прямо на месте её установки. Хотя такой вариант не самый долговечный, он выделяется своей простотой и экономичностью.

Гипсовые формы

Гипсовые формы являются удобным и практичным вариантом, и их изготовления не требует больших усилий. Для создания такой формы нужно покрыть предварительно подготовленный объект (он должен быть обезжирен с помощью специальной смазки, или можно использовать разведение мыла с водой) гипсовой смесью, замешанной непосредственно перед применением. После этого изделие помещается в форму и оставляется до полного застывания.

Этот метод позволяет точно воспроизводить геометрию и узоры, но имеет недостаток — хрупкость. Для устранения этого недостатка существуют разнообразные добавки.

Крупные фракции, превышающие 5 мм, такие как щебень, галька и гравий, также входят в состав цементных растворов. Элементы щебня имеют несоответствующую форму и шершавую текстуру. Галька же, в отличие от гравия, может быть более гладкой, но благодаря своему неорганическому составу обладает высокой прочностью. Это делает её более подходящей для тонкой плитки. Содержание примесей в гальке и гравии также выше, что стоит учитывать при выборе материалов.

Как изготовить плитку самостоятельно

Существует два основых метода формовки плитки: литье и прессование. Вибрационная заливка обеспечивает увеличение количества вяжущего вещества в смеси, что напрямую влияет на качество плитки.

Прочность плитки, получаемой методом прессования, обеспечивается за счет сжатия смеси с меньшим количеством связующего вещества.

Как правило, территорию вокруг частного дома или дачи часто выстилают оригинальной плиткой, которую мастера могут создать своими руками.

Для изготовления высококачественной плитки в домашних условиях необходимы вибрационный стол и формы. Основу раствора для брусчатки составляют цемент и щебень. Специалисты рекомендуют использовать формы из различных материалов, включая полистирол, дерево или силикон. Внутри они должны быть покрыты специальным составом, облегчающим извлечение плиток.

Процесс изготовления плитки бывает достаточно простым. При приготовлении смеси ингредиенты нужно смешивать в установленном соотношении:

- легкий цементный порошок — 23%,

- мелкий речной песок (просеянный) — 20%,

- мелкий щебень — 57%,

- дистиллированная вода — 45% от сухого веса смеси,

- пигмент — 650 мл на квадратный метр плитки,

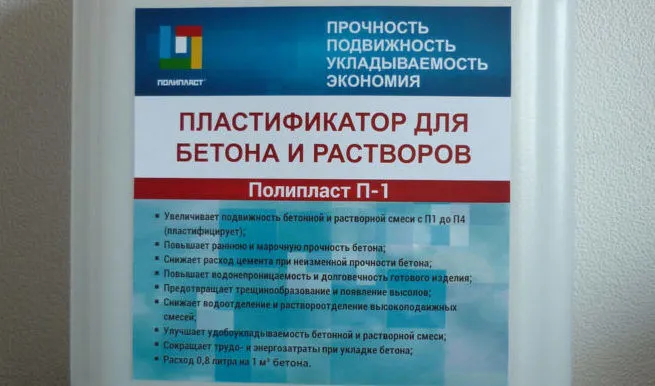

- пластификатор для раствора — 0,5% от общего количества цементного порошка,

- холодный изоляционный материал — 90 грамм на квадратный метр.

Примечание: диспергаторы и пигменты следует добавлять довольно редко.

Особенности состава раствора

Все сыпучие компоненты должны быть тщательно подготовлены перед смешиванием. Песок и щебень должны быть однородными, чистыми, без мусора и крупных частиц. Сначала осуществляют смешивание песка с цементом, затем добавляют пластификаторы и уже позже всыпают щебень, равномерно распределяя все компоненты.

Вода вводится постепенно, небольшими порциями.

Плотность раствора должна быть такой, чтобы он не капал с кельмы, при этом он должен плотно прилегать к форме и заполнять все пустоты. Для получения более однородной массы рекомендуется использовать миксер или бетономешалку. Ручное перемешивание занимает много времени и требует значительных усилий.

После смешивания массу нужно оставить на некоторое время, чтобы сухие ингредиенты смогли впитать влагу и сделать раствор более податливым.

Формовка массы

Готовые формы позволят вам укладывать плитки стандартных размеров и форм, которые можно приобрести в магазинах строительных материалов. При этом профессионалы смогут дать детальные советы и рекомендации о процессе изготовления плитки.

Формы следует разместить на вибростоле, смазать их маслянистым раствором, для чего идеально подойдут губки из поролона или чистые кисти. Удалите лишний жир с помощью бумажного полотенца. Подготовленный цементный раствор аккуратно заливается в формы равномерным слоем, следя за тем, чтобы в плитке не образовалось пустот.

Для создания цветной плитки в 1/3 от общей массы сухой смеси нужно добавить пигмент и заранее развести его, прежде чем добавлять в основную массу. Первоначально формы заполняются на 30% раствором, а оставшаяся часть заполняется серым бетоном.

Таким образом, можно легко создать эффект мрамора, поочередно заливая растворы различных оттенков.

После заполнения форм необходимо обработать их молотком, чтобы удалить пузырьки воздуха. После этого включается вибрационный стол на 10-12 минут, позволяя слоям массы укладываться равномерно и плотно в форму.

Затем поверхность массы разглаживается и оставляется для высыхания. Благоприятные условия для этого процесса включают:

- Оптимальная влажность воздуха — 75%,

- Температура в диапазоне от 15 до 25 градусов Цельсия. Большим плюсом является влажность воздуха на уровне 75% при температуре от 15 до 25 градусов.

На верхнюю часть формы целесообразно накрыть целлофановой пленкой для создания более стабильного микроклимата.

Когда плиты полностью высохнут, форму можно перевернуть, легонько постучать по ней и извлечь готовую плитку. Работать с полиуретановыми формами также приятно и удобно.

Посмотрите видеоролики о том, как организуется строительство с помощью брусчатки.

Крупные фракции более 5 мм, такие как щебень, галька и гравий, также используются в цементных растворах. Элементы разбитого камня имеют нестандартную форму и шершавую текстуру. Галька и гравий отличаются большей гладкостью, при этом галька демонстрирует более высокую прочность благодаря своему неорганическому составу и в целом более подходит для производств тонкой плитки. Также следует учитывать, что содержание различных примесей у гальки и гравия может быть весьма высоким.

Прессование

Производственный процесс изготовления тротуарной плитки по технологии прессования дает возможность создавать качественные изделия различных форм. Суть технологии заключается в том, что формы, в которые заливается цементно-песчаная смесь, соединяются с помощью поршневого механизма, создавая переменное давление в матрице. Это приводит к сильному уплотнению бетонной смеси и отсутствию необходимости в тепловой обработке.

Существует также метод избыточного давления, который целиком исключает применение вибрации поршней. Для производства бетонной мостовой используется смесь с минимальным содержанием влаги (до 10 %), в которую добавляются различные минеральные компоненты. Под давлением в 20 МПа раствор уплотняется без необходимости в вибрации.

К положительным сторонам данной технологии можно отнести:

- Высокую прочность готовых изделий;

- Богатый ассортимент цветовых решений (хотя и более ограниченный, чем в случае с плитками, изготовленными другими методами);

- Являясь высокопрочными и износостойкими изделиями, они имеют продолжительный срок службы.

- Ограниченное количество цветовых вариаций (стилизованная мраморная плитка, как правило, не может быть произведена на основе данного процесса);

- Отсутствие разнообразия форм (большинство плиток обладают стандартной квадратной формой).

Изготовление полимерной плитки

Совсем новый на сегодня метод производства брусчатки полностью исключает использование цементных смесей. В данном случае основой выступают смеси из песка, полимеров и пластификаторов.

Достоинствами данной технологии являются:

- Высокая прочность;

- Устойчивость к химическим воздействиям;

- Отличные эстетические качества.

Единственным недостатком этого метода изготовления плитки является то, что такие плитки изготавливаются с отверстиями между ними, что создает «выгодные» условия для роста травы (как на представленном изображении).

Габариты тротуарных плит

Размеры брусчатки зависят от её конкретного применения на земельном участке:

- Тротуарная плитка 50 x 50 см идеально подходит для задней стороны дома или для дорожек;

- 40 x 40 см чаще всего используется для укладки брусчатки;

- Плитка 30 см х 30 см варьируется по размеру и весу и больше подходит для большинства площадок;

- Толщина 10 x 10 см может варьироваться от 3 до 10 см.

Существуют возможности и метод избыточного давления, который полностью исключает вибрацию поршней. Для производства бетонной мостовой используются смеси с низким содержанием влаги (не более 10 %) с добавлением минеральных добавок. Применяемый метод позволяет уплотнить раствор без вибрации, используя давление порядка 20 МПа.

Советы по производству:

- При замешивании раствора старайтесь не добавлять сразу слишком много воды! Если смесь получится слишком жидкой, это негативно отразится на прочности конечного продукта.

- Некоторые владельцы устанавливают формы с плитками прямо на дорогу и дают им высохнуть на месте. Этот способ также оправдан, если у вас нет животных, которые могут повредить структуру будущей мостовой. К тому же, такая укладка должна быть надёжно защищена от дождя, чтобы плитки не намокали.

- Вы можете сделать плитку для дорожек самостоятельно без применения ламинатора. Но именно этот ингредиент придаёт плитке большую прочность и устойчивость к температурным колебаниям.

- Не переживайте, если в песке попадаются мелкие камни. Это не скажется на качестве плитки, но её текстура станет более оригинальной.

- Для лучшего результат укладки поверхность должна быть уплотнена. Для этого можно использовать виброплиту или вибромолот, либо применить экономичный вариант — шест, с предварительно прикреплёнными ручками.

Разнообразие форм и цветов декоративной цементной плитки позволяет преобразить ваш сад в настоящий шедевр. Только таким образом работа приобретает истинный смысл. Ручная плитка для садовых дорожек — это не только красиво, но и позволяет комфортно передвигаться по саду даже в дождливую погоду!

В простых домах можно часто увидеть композитную черепицу, заполняющую большие промежутки между ними. Изготовить плитку для таких целей несложно, так как для этого подойдут любые формы.

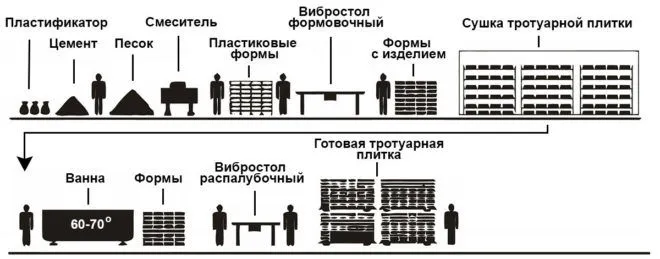

Технологии изготовления плитки

Вибрационное литье на сегодня чаще всего используется в единичном производстве. Этот метод хотя и уступает по надежности конечного продукта вибрационному уплотнению, однако он позволяет получать разнообразные текстуры, фактурные узоры, яркие цвета и сложные формы. К преимуществам данной технологии можно отнести экономичное использование пластификаторов по сравнению с литьем в формы, доступность и простота технических условий производства. Суть этого процесса заключается в передаче вибрационных импульсов через раствор, находящийся в форме.

Метод вибрационного уплотнения позволяет значительно повысить плотность плитки. После обработки её поверхность становится схожей по параметрам со свойствами искусственного камня. Брусчатка активно используется в парках, на пешеходных дорожках, автостоянках и в местах, где порой передвигается тяжёлая техника. Эти изделия, как правило, представляют собой брусчатку в традиционном понимании — они компактны и довольно толстые. В процессе производства смеси подвергаются прессованию. Их поверхность становится шероховатой и светлых оттенков.

Необходимое оборудование и инструменты

Во-первых, вам обязательно потребуется бетономешалка. Наиболее подходящей будет небольшая модель, которую можно взять на прокат или одолжить. Объём ёмкости должен быть достаточен для смешивания всех ингредиентов без образования комков. Затем смесь уплотняется в форме, для чего необходимо использовать вибростол. Подача вибрации в процессе обработки повышает устойчивость плитки к влаге и атмосферным воздействиям на 30%. Лучше всего изготовить стол самостоятельно, так как готовое оборудование обходится довольно дорого. Вам понадобятся также формы для плитки, ведра и тазики. Лучшие формы — пластиковые или силиконовые, но допустимы и самодельные модели из древесины. Для удобства размещайте инструменты на полках. Также вам понадобятся ёмкости для измерения пигментов и пластификаторов, а также кухонные весы для точного измерения ингредиентов.

Обычно для процесса потребуются следующие материалы:

- Цемент,

- Песок,

- Вода,

- Пластификатор,

- Щебень.

При необходимости также используют пигменты и диспергаторы.

При подготовке раствора для частного участка важно стремиться к соотношению 57 % щебня, 23 % цемента и 20 % песка. Общее количество пластификатора должно составлять 0,5 % от веса используемого цемента. Для смешивания всех сыпучих ингредиентов рекомендована пропорция 40% воды на массу сухих составляющих. Для пигментов и диспергаторов используют не более 700 мл/м² и 90 г/м² соответственно.

Следует уделить внимание составу воды, которая используется в растворе, так как избыточное количество жидкости может негативно сказаться на свойствах раствора. Для приготовления раствора подойдет только вода питьевого назначения. Не забывайте перемешивать раствор, так как его компоненты имеют склонность к разделению. Готовый раствор следует использовать немедленно, так как он теряет свои параметры, если начинает загустевать. При температуре выше +30 °C и низкой влажности (ниже 50%) рекомендуется добавить в смесь водосвязывающие компоненты, такие как известь или глина.

Помните, что между заливкой двух разных видов бетона не должно проходить более получаса. В противном случае вы рискуете сломать плитку во время её эксплуатации.

Алгоритм приготовления основы

Процесс приготовления основы для плитки осуществляется в строгой последовательности:

- Сначала смешайте песок и цемент.

- Затем добавьте пластификатор.

- После этого всыпьте в смесь дроблёные камни.

- Постепенно вливайте воду, пока раствор не выйдет в состояние густой массы.

- Как только вы убедитесь, что раствор готов, можете начинать заливку его в формы.

- Формы помещаются на вибростол. Смажьте их маслом и специальной кисточкой, удалите излишки губкой или бумагой.

- Сушка может занять до двух дней при температуре от 15 до 25 градусов.

Если все этапы были выполнены правильно, вы получите качественную декоративную плитку, которая по своим свойствам и внешнему виду не будет уступать по качеству заводской продукции.

Как сделать смесь для основного слоя – пример

Для работы потребуется бетономешалка — не забудьте тщательно очистить её после последнего использования.

Процесс подготовки смеси выполняется следующим образом:

- Налейте в бетономешалку около пяти литров воды и добавьте в неё пять ведер СПС вместе с тремя ведрами цемента.

- Добавьте 0,75 л пластификатора, растворите его в смеси, затем добавьте ещё воды.

- В то время, пока работает миксер, начните заполнять формы цементом слоем толщиной в два сантиметра.

- Разместите формы на вибрирующем столе и дайте им «отдохнуть» около трёх минут. Для лучшей прочности конструкции может потребоваться использовать металлические шнуры.

- Когда вторая порция раствора будет готова, залейте ее в формы. Это возможно сделать непосредственно на встряхивающем столе, но пригодится второй ведро. Включите вибрационный стол до тех пор, пока воздух не выйдет из раствора и он не осядет.

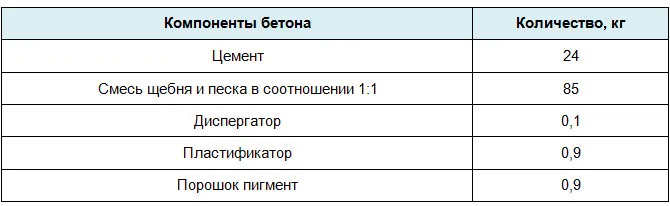

Расход материалов

Для 1 м² брусчатки толщиной 5 см вам потребуется:

- 25 кг белого портландцемента,

- 1 кг пластификатора,

- 80-85 кг смеси заполнителей и песка (соотношение 1:1),

- 0,1 кг диспергирующего агента,

- 1 кг пигмента.

Вы можете самостоятельно определить соотношение отдельных компонентов, учитывая погодные условия, пол и качество используемых материалов.

Премиум-ламинированная плитка производится так, что качество продукта остается высоким, однако вы не сможете сделать ламинированную плитку в домашних условиях без качественного вибрационного стола с необходимыми функциями для утилизации излишков вибрации.

Пример приготовления смеси для основного слоя

Перед дозированием обязательно очистите внутреннюю поверхность барабана бетономешалки. Для этого можно заполнить его водой и перевернуть, опустошать не нужно. Напоминаем, что добавляйте цементно-гравийную смесь непосредственно в барабан.

Через несколько минут добавьте пластификатор, предварительно растворённый в воде, если он используется в порошковой форме. Как только он станет жидким, вылейте его прямо из контейнера. Обратите особое внимание на количество, указанное производителем на упаковке — оно не должно быть увеличено или уменьшено, чтобы не испортить свойства бетона.

Пока ингредиенты для базового слоя брусчатки смешиваются в барабане бетономешалки, можно начать заливать раствор для верхнего слоя в формы. Толщина заливки должна составлять два сантиметра. После этого на три минуты включается вибрирующий стол.

Цемент уплотняется. После отключения вибрационного стола укладывается армирующая сетка на бетон. Готовая смесь для основного слоя тротуарной плитки в итоге должна заливаться из барабана бетоносмесителя в форму. Небольшое количество смеси нужно засыпать в форму, оставляя место для раствора. Укладывания следует выполнять с небольшим избытком, так как после вибрации и уплотнения структура раствора может «осесть».

После этого вибрационный стол снова включается до тех пор, пока уровень бетона в формах не достигнет краев. На этом этапе воздух из цементно-грязевой смеси будет выводиться, что может негативно повлиять на качественные характеристики бетона — его твердость и прочность. Проблема заключается в образовании пузырьков воздуха в растворе, которые снижают его плотность и, соответственно, прочность всей конструкции.

Общий расход материала

Существует четкая рекомендация по расходу материалов для производства брусчатки толщиной 5 см на 1 квадратный метр.

Количество краски можно варьировать в зависимости от ваших предпочтений: чем больше добавлено окрашивающего состава, тем более яркой и насыщенной будет отделка тротуарной плитки.

Что влияет на качество

Качество строительных материалов зависит от двух основных факторов:

- От качества всех компонентов,

- От точной последовательности выполнения всех этапов работ.

При использовании строительных материалов для бетонного раствора следует применять цемент класса М500 и выше. Песок рекомендуется отбирать из рек — предварительно промытый и просеянный. Дробленая массовая порода должна иметь фракцию 5-10 мм, также предварительно очищенную.

Существуют и требования к самой воде. Она должна быть чистой, без примесей и отложений. Идеально, если содержание соли в ней будет невысоким, так как это уменьшает её производительность.

Точная последовательность бетонирования на всех этапах должна соблюдаться неукоснительно. Это касается как пропорций добавляемых компонентов, так и временного характера обработки. Обязательным условием является также соблюдение послойной укладки бетонной смеси. При придерживании всех рекомендаций гарантируется долговечная эксплуатация плит.

Интересно, у вас был опыт самостоятельно замешивать бетон для тротуарной плитки? Какую смесь вы использовали? Ждем ваших комментариев. Не забудьте поделиться этой статьей в социальных сетях и добавить её в закладки, чтобы не потерять.

Также посмотрите видео, где подробно показан процесс создания брусчатки своими руками. В нём подробно описываются состав и пропорции смешивания материалов, а также процесс формирования и вибрации форм, установка форм.