Для создания «эпоксидной смолы» необходимо смешать смолу и отвердитель. Обычно эти компоненты продаются вместе, а их необходимое соотношение указано на упаковках.

Эпоксидная смола: разновидности, особенности и нюансы применения

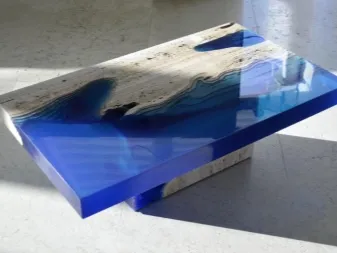

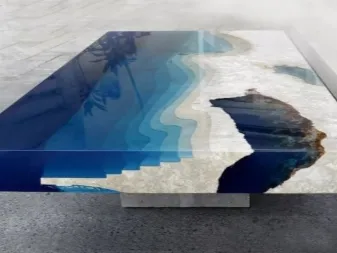

Несколько лет назад эпоксидная смола в основном использовалась для практических целей, таких как склеивание различных материалов. Ее прочность уже тогда высоко ценили, так как она избавляла от необходимости механического крепежа. Сегодня область применения эпоксидной смолы значительно расширилась. Она находит использование не только в промышленном секторе, но и в строительстве, а также в художественных сферах. Смолу применяют для заделки швов, создания уникальных декоративных элементов, удивительных литых столешниц и даже полов, имитирующих облачное небо или океанские волнения. Каковы доступные виды этого материала? Каковы его ключевые характеристики и что нужно учитывать при использовании?

Данный материал представляет собой синтетический олигомер, который достигает предельной прочности при взаимодействии с отвердителем. Полимер обладает высокой адгезией, что позволяет ему надежно соединяться практически с любыми поверхностями, включая кожу, легкие деревянные изделия и различные металлические материалы.

Эпоксидный клей технически является двухкомпонентным синтетическим составом, который по своему виду напоминает смолу. Его цветовые варианты разнообразны: от совершенно прозрачных до насыщенно оранжевых, но большинству типов присущ слегка желтоватый оттенок.

Основные виды

Несмотря на свой тип, смолы состоят из двух важных компонентов: основы и реагента, взаимодействие которых инициирует процессы кристаллизации. Эпоксидные смолы можно разделить по различным критериям. К примеру, существует классификация на смолы с холодным и горячим отверждением. Вторая категория необходима, когда конечный продукт предполагается использовать в сложных условиях окружающей среды, таких как высокие температуры, повышенная влажность или сильные механические воздействия. Вот еще одна возможная классификация:

- Группа эпоксидных диенов. Одна из популярных марок — ED-20. Это оптимальный выбор как для домашних, так и для промышленных нужд. Она подходит для производства литых полов и столешниц, создания клеевых составов, а также для изготовления пластиковых изделий и защитных покрытий, которые обеспечивают защиту от внешних воздействий.

- Эпоксидноамино соли, используемые для создания лаков и красок. Например, класс Е-40.

- Эпоксидная смола. Ее состав усовершенствуется за счет добавления специализированных химических веществ, что позволяет получить материал с повышенной стойкостью к внешним воздействиям. Эпоксидные материалы идеально подходят для восстановления целостности труб и аналогичных инженерных сооружений, соединений и систем.

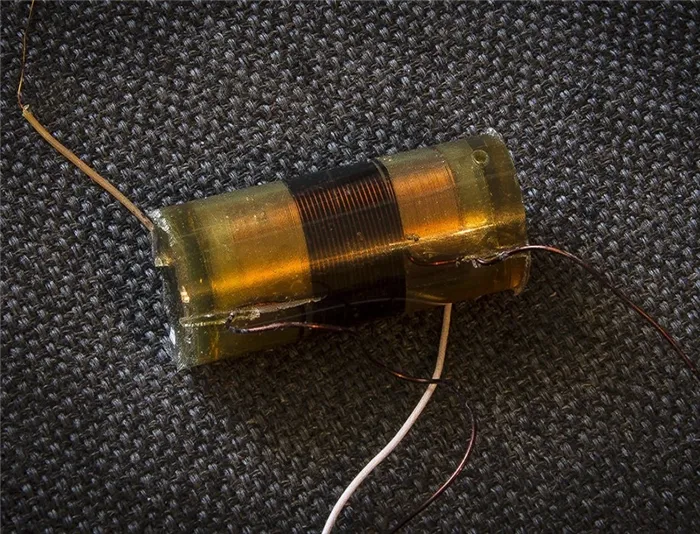

- Смолы для специализированных задач. Эти составы обладают уникальными свойствами, что делает их подходящими для разнообразных специфических применений. К примеру, существуют специальные марки для электротехнических нужд, обеспечивающие диэлектрические характеристики.

Смола и клей: в чем различие?

Важно подчеркнуть, что эпоксидный клей и эпоксидная смола — это разные вещества. Смола представляет собой искусственный полимер, который необходимо комбинировать с отвердителем в процессе применения. Итоговые свойства получаемого материала зависят от пропорций ингредиентов. Полученная смесь может быть такой же твердой, как бетон, или оставаться гибкой, напоминающей резину. Также существуют различные оттенки.

Эпоксидный клей является уникальной смесью искусственного полимера и отвердителя, уже готовой к использованию. Изначально он предназначался исключительно для склеивания различных компонентов, но с течением времени его использование значительно расшири. Клей доступен в разнообразной упаковке: от компактных тюбиков и шприцов до крупных бочек. Главные отличия между продуктами заключаются в следующих аспектах:

- Время, требуемое для достижения смолой максимальной прочности. Процесс отверждения смолы занимает длительное время, зачастую до суток, проходя при этом различные фазы, некоторые из которых могут быть использованы для формирования определенной геометрии. Для клея время отверждения составляет всего несколько минут, а наивысшую прочность он достигает примерно через 3 часа.

- Цветовой оттенок. После завершения процесса отверждения смола сохраняет свою прозрачность, тогда как клей становится непрозрачным и может приобрести желтоватый оттенок.

- Сферы применения. Клей идеально подходит для строительных работ, решения бытовых задач, например, склеивания различных компонентов, а также для оформления декоративных полов и мозаичных панно. Смола также может быть использована в хозяйственных целях, но ее больше применяют для декоративных нужд.

В руководстве по использованию двухкомпонентного эпоксидного клея указано соотношение, в котором требуется смешать смолу и отвердитель. Обычно рекомендуется пропорция 10 к 1. В некоторых случаях производитель советует предварительно подогреть смолу на водяной бане перед смешиванием. Компоненты следует тщательно перемешивать в течение нескольких минут.

Что происходит со смолой при низких температурах?

При температуре окружающей среды эпоксидная смола имеет консистенцию жидкого меда и начинает кристаллизоваться. Когда смола холодная, она становится густой и образует комки, что затрудняет ее использование. При низких температурах эпоксидный материал может также приобретать мутный, молочный оттенок из-за множества микропузырьков, которые возникают под воздействием холода. Эти мелкие пузырьки трудно удалить.

В холодных условиях работы смоле требуется значительно больше времени для полимеризации. Она может оставаться липкой на протяжении нескольких дней и вообще не затвердеть. Если вы сталкиваетесь с такой ситуацией с вашей эпоксидной смолой, перенесите проект в более теплое помещение или повысьте температуру в вашем рабочем пространстве. При температурах от 24 до 30°C эпоксидная смола должна начать твердеть в течение суток.

Как повысить температуру?

Мы настоятельно рекомендуем заранее подготовиться к использованию эпоксидной смолы, особенно в холодные зимние месяцы. Включайте отопление заранее, чтобы прогреть помещение. Оставьте смолу в отапливаемом пространстве, чтобы она могла достичь нужной температуры.

Если перед началом работы смола все еще холодная, можно подогреть ее на водяной бане:

- Поместите плотно закрытые бутылки со смолой и отвердителем в ведро с теплой (но не кипящей) водой.

- Оставьте его в воде на 15-20 минут (время зависит от температуры смолы и нагрева воды).

- Перед открытием обязательно высушите бутылки (даже незначительное количество воды в смоле или отвердителе может привести к помутнению).

- Учтите, что подогрев слегка ускоряет процесс отверждения; использование водяной бани при нагреве эпоксидной смолы может сократить 45-минутный период работы примерно на 10 минут.

Какие ещё факторы важны для правильного затвердевания эпоксидной смолы?

Хотя теплые и сухие условия (24-30°C и 50% влажности) являются ключевыми для смешивания эпоксидных смол, существует еще один важный аспект — стабильность температуры.

Первые 24 часа полимеризации критически важны, поэтому в помещении должны быть комфортные теплая, сухая и стабильно температура без резких колебаний.

К примеру, размещение изделия из отверждающейся смолы возле окна в солнечный день может показаться разумным. Однако, когда наступает вечер и температура резко падает, это может привести к образованию так называемой «апельсиновой корки»: на поверхности появляются углубления, неровности или волны.

Эпоксидная смола является востребованным материалом в повседневной жизни и может использоваться для соединения таких материалов, как трубы и сантехнические приборы, фарфор, керамика, стекло, дерево, пластик, металл и сплавы. Она также эффективно склеивает различные виды тканей, гипс, цемент, бумагу и картон. Ключевыми факторами для достижения надежного соединения являются чистота поверхностей и емкостей, а также строгое соблюдение инструкции и времени отверждения.

Температура плавления эпоксидной смолы

Современная промышленность и высокотехнологичное производство сложно представить без использования эпоксидных смол. Эти вещества нередко применяются в сложных условиях, где могут влиять различные неблагоприятные факторы. К ним относятся: высокий уровень радиоактивного фона, воздействие агрессивных химических веществ и колебания температур. Важно отметить значение температуры плавления эпоксидной смолы, поскольку после процесса полимеризации она превращается в прочный и твердый материал. Подробности об этом представлены в следующей части статьи.

Перед тем как определить, какую температуру может выдержать эпоксидная смола после полного отверждения, необходимо рассмотреть ключевые технические параметры данного материала. Основные характеристики включают:

- Процесс полимеризации занимает от 24 до 36 часов,

- Отверждение смолы можно ускорить, повысив температуру до +70⁰C,

- При более низких температурах (до +15⁰C) процесс отверждения смоляного состава ускоряется,

- эпоксидная смола не испытывает изменения объема во время процесса отверждения,

- После завершения отверждения материал может быть обработан различными способами: шлифование, полировка, сверление, токарная обработка, окрашивание и другие,

- Оптимальный температурный диапазон для работы с эпоксидной смолой составляет от -50⁰C до +150⁰C,

- Допустимая максимальная рабочая температура равна +80⁰C,

- Отвержденный состав демонстрирует превосходную стойкость к агрессивным химическим веществам, включая щелочи, растворители и высокую влажность.

Эпоксидная смола имеет ограниченный срок годности, который составляет 1,5 года с момента производства.

Температурный режим плавления материала

Температура плавления эпоксидного материала составляет +155⁰C по данным технических характеристик. Однако, исходя из представленных показателей, крайне сложно утверждать, что эпоксидный материал сможет расплавиться. Даже термостойкий эпоксидный полимер, известный как ED-20 и широко используемый в бытовом секторе, после процесса полимеризации имеет следующие особенности поведения при воздействии высоких температур:

- Появление трещин,

- Образование пеной,

- Изменение структуры без перехода в жидкое состояние (например, крошится и трескается).

Некоторые типы смол, в зависимости от выбранного отвердителя, могут легко воспламеняться и выделять значительное количество сажи. Процесс горения сохраняется до тех пор, пока температура не возрастет (например, при контакте с открытым пламенем). После устранения источника огня отвержденная смола перестает гореть.

Хотя смола обладает горючими свойствами, она не классифицируется как легковоспламеняющийся материал.

Даже в процессе горения эпоксидная смола проявляет гораздо меньшую опасность по сравнению с многими другими синтетическими веществами, такими как пенопласт или пенополистирол. Поэтому обсуждать, какую температуру может выдержать эпоксидный клей перед плавлением, не имеет смысла. В большинстве случаев отвержденная эпоксидная смола не плавится, а подвергается разложению, превращаясь в обугленную аморфную массу.

Существуют ли быстрозастывающие смолы?

Все эпоксидные смолы можно разделить на две основные категории: строительные смолы и декоративные (или поделочные) смолы. Декоративные эпоксидные смолы отличаются высокой прозрачностью и более быстрым процессом отверждения. Они в основном применяются в дизайнерских проектах для создания сувениров.

Полезные рекомендации при работе с эпоксидной смолой

Температурный режим играет ключевую роль при работе с эпоксидными смолами. Поэтому крайне важно придерживаться установленных условий для достижения оптимальных результатов. Идеальная температура на этапе отверждения и заливки эпоксидного материала должна находиться в пределах +24⁰-30⁰C. Кроме того, следует учесть и другие рекомендации:

- Рабочее пространство должно быть не только теплым, но и сухим;

- Компоненты, такие как смола и отвердитель, необходимо хранить в герметично закрытых контейнерах до момента их смешивания;

- При приготовлении смеси отвердитель вводится в смолу, а не наоборот;

- После добавления катализатора температура эпоксидной смолы может достигать +40⁰-50⁰C;

- Стандартное время первой полимеризации смолы составляет один день при температуре +24⁰C;

- Время для достижения максимальной прочности может составлять до одной недели;

- При смешивании чрезмерного объема смолы и отвердителя, эпоксидная смола может начать пузыриться, что приведет к утрате ее функциональных характеристик.

В зависимости от используемого отвердителя некоторые вещества могут легко воспламеняться и выделять копоть, но только при длительном контакте с открытым огнем. В данном случае нет смысла обсуждать температуру плавления смолы, так как она не плавится, а разрушается и постепенно распадается на мелкие фракции.

Как долго изделия выдерживают после застывания?

Конструкции, материалы и продукты из эпоксидной смолы изначально разрабатываются с учетом температурных стандартов, установленных действующими нормами:

- постоянная температура в диапазоне от -40°C до +120°C считается стабильной,

- максимальная допустимая температура равна +150°C.

Тем не менее, эти условия не относятся ко всем типам смолы. Существуют предельные параметры для некоторых классов эпоксидных материалов:

- Эпоксидный компаунд PEO-28M — +130°C,

- Высокотемпературный клей PEO-490K — +350°C,

- Оптический клей на основе эпоксидной смолы PEO-13K — +196°C.

Композиции данного типа приобретают улучшенные характеристики благодаря наличию дополнительных компонентов, таких как кремний и другие органические вещества. Эти добавки не вводятся в состав случайным образом — они повышают стойкость смол к термическим воздействиям, но только после того, как смола полностью затвердила. Более того, они могут обеспечивать полезные диэлектрические свойства или хорошую формуемость.

Эпоксидные смолы ED-6 и ED-15 характеризуются высокой устойчивостью к температурным колебаниям, достигающим +250°C. Тем не менее, самыми термостойкими считаются смолы, получаемые из меламина и дициандиамида — полимеризаторов, которые могут инициировать процесс полимеризации при температуре около +100°C. Продукты, изготовленные на основе этих смол, демонстрируют выдающиеся прочностные характеристики и находят свое применение в военной и аэрокосмической отраслях. Удивительно, но максимальная температура, при которой они остаются целостными, превышает +550°C.

Рекомендации при работе

Поддержание температуры является ключевым аспектом при использовании эпоксидных компаундов. В помещении обязательно должен быть установлен определенный микроклимат, который должен находиться в диапазоне от +24°C до +30°C.

Обратите внимание на дополнительные параметры, которые важно учитывать при работе с данным материалом.

- Упакуйте компоненты – эпоксидную смолу и отвердитель – плотно друг к другу до начала их смешивания.

- Следует строго придерживаться последовательности смешивания: отвердитель добавляется к смоле.

- Если используется катализатор, необходимо подогреть смолу до температуры +40-50°C.

- Важно не только следить за температурой и ее стабильностью на рабочем месте, но и контролировать уровень влажности, который должен составлять не менее 50%.

- Первая стадия отверждения эпоксидной смолы длится 24 часа при температуре +24°C, но для достижения полной прочности материалу потребуется от 6 до 7 дней. Важно, чтобы температура и влажность оставались неизменными в течение первых 24 часов, поэтому необходимо строго избегать малейших колебаний этих условий.

- Не следует смешивать слишком много отвердителя с смолой. В противном случае может возникнуть риск, что смесь закипит и потеряет свои рабочие свойства.

- Если работа с эпоксидным материалом осуществляется в холодное время года, рекомендуется предварительно подогреть рабочее пространство, поместив контейнеры с эпоксидной смолой внутрь, чтобы они также достигли нужной температуры. Разрешается предварительный нагрев холодной эпоксидной смолы на водяной бане.

Необходимо учитывать, что при снижении температуры смола может помутнеть из-за возникновения мелких пузырьков воздуха, и удалить их бывает весьма сложно. Кроме того, материал не должен полностью затвердевать, а должен оставаться вязким и тягучим. Изменения температуры также могут привести к образованию «апельсиновой корки» — неровной текстуры с микрорябью, бугорками и углублениями.

Тем не менее, следуя приведённым рекомендациям и соблюдая все важные условия, можно достичь идеально ровной и высококачественной поверхности смолы благодаря правильному процессу отверждения.

В данном видеоролике представлены секреты применения эпоксидной смолы.

Все следы грязи, пыли и жира нужно удалить с помощью обезжиривающих средств. Перед герметизацией объект должен полностью высохнуть. Эпоксидную краску следует наносить только на сухие поверхности, поскольку даже малейший контакт с водой приведет к ее разрушению. Для повышения адгезии рекомендуется предварительно обработать гладкие элементы наждачной бумагой.

Этапы застывания эпоксидной смолы

— В течение первых 30 минут смола остается жидкой и хорошо проникает в мелкие поры. Если ваша цель — визуально подчеркнуть все вмятины и трещины на поверхности, заполняйте форму именно в этот период, при условии, что смола обладает хорошими текучими свойствами.

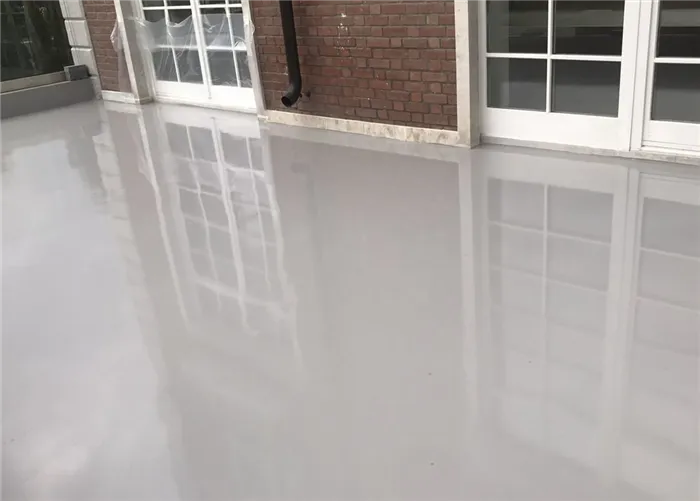

— Постепенно смола начинает загустевать, становясь менее подвижной. В этот момент ее легче контролировать, поэтому смола такой консистенции применяется для заливки полов, столешниц и других плоских поверхностей.

Важно понимать, что во время затвердевания эпоксидного слоя он имеет свойство притягивать пыль, что может негативно сказаться на задуманном дизайне. Поэтому работа с эпоксидной смолой должна осуществляться в чистом и защищённом от пыли помещении. Для небольших объектов рекомендуется использовать картон, который сможет закрыть изделие до завершения процесса затвердевания.

— На этом этапе состав становится значительно более вязким, и его уже нельзя использовать для создания рельефов. Однако адгезионные свойства материала усиливаются, что делает смолу отличным выбором для склеивания различных элементов.

— В определённый момент загустевшая смола начинает проявлять резинообразные характеристики. Она перестаёт прилипать к рукам, но остаётся достаточно гибкой, чтобы ей можно было придать необходимую форму. Если форму задать правильно и плотно прижать на несколько часов, эпоксидная смола будет затвердевать в заданной позиции.

— После завершения процесса отверждения смола преобразуется в прочный пластик, который не так просто поцарапать.

Важно отметить, что невозможно точно определить продолжительность каждой стадии отверждения. Каждая формула обладает своим временем, поэтому вам необходимо экспериментальным путем выявить это время.

Обратите внимание: если у вас отсутствует специальная форма для заливки эпоксидной смолы, вы можете использовать форму из любого материала, предварительно обработав её поверхность растительным маслом. Однако будьте внимательны! Разные типы эпоксидной смолы могут по-разному реагировать на масло.

Технические характеристики эпоксидной смолы ЭД-20

Одной из характерных черт этого продукта является его жесткость. При изготовлении в эту смолу не включаются пластификаторы. Если поверхности начнут перемещаться под затвердевшим слоем этого материала, могут образовываться трещины.

В вязком состоянии эта смола имеет значительную вязкость. Поэтому перед применением ее зачастую разбавляют различными растворителями.

Кроме того, эпоксидная смола ED-20 характеризуется следующими свойствами:

- время полимеризации — 1,5 часа,

- время полного отверждения — 24 часа,

- ударопрочность — 5-25 кДж/м²,

- термостойкость — 55-170 °C,

- прочность на изгиб — 80-140 МПа,

- плотность при 20 °C — 1,16-1,25 кг/м³.

Таковы характеристики эпоксидной смолы ED-20. Минимальная температура для использования этого материала составляет 20 °C. Данный способ применения известен как холодное нанесение. В условиях промышленного производства отверждение этого материала может происходить при значительно повышенных температурах, что называется методом горячей полимеризации.

Полезные рекомендации по работе с эпоксидной смолой

Температура является одним из основных факторов, влияющих на процесс работы с эпоксидными смолами. Поэтому крайне важно придерживаться установленных условий в процессе использования данных материалов. Оптимальная температура для отвердевания и заливки эпоксидной смолы должна находиться в диапазоне +24⁰-30⁰C. Также необходимо учитывать следующие советы:

- рабочее пространство должно быть как теплым, так и сухим,

- компоненты следует хранить в плотно закрытых контейнерах до момента их смешивания (смола и отвердитель),

- при смешивании отвердитель нужно добавлять в смолу, а не наоборот,

- после введения катализатора эпоксидная смола может нагреваться до +40⁰-50⁰C,

- Обычное время первой полимеризации смолы составляет 1 день при температуре +24°C,

- Время достижения максимальной прочности отверждения может занимать до одной недели,

- При смешивании избыточного количества смолы и отвердителя, эпоксидная смола может закипеть и утратить свои эксплуатационные характеристики.

В случае отсутствия поблизости магазина, проблему с эпоксидной краской можно оперативно решить при помощи доступных материалов. Главный принцип заключается в том, что краситель не должен быть на водной основе; его сначала смешивают со смолой, а затем добавляют отвердитель. Вы можете попробовать использовать следующие компоненты:

Области применения эпоксидной смолы

Швейцарский химик и изобретатель П. Кастан, создавший полимерный материал, не мог предположить, что его гениальная идея останется актуальной спустя 90 лет и найдет применение в различных отраслях:

1) Машиностроение — производство пуансонов и штампов, пружин, специализированных контейнеров и даже подшипников,

2) Судостроение — проектирование судов с плавающими корпусами, топливными баками и винтами гребного типа,

3) Авиация и ракетная техника — применение наплавки для создания лопастей вертолетов и крыльев самолетов. Также включает в себя строительство резервуаров и газовых баллонов.

4) Радиоэлектроника — задействована для изоляции электрических кабелей и проводов, а также для заливки трансформаторов.

5) Строительство включает в себя заливку современных чугунных половых покрытий, прокладку трубопроводов, изготовление красящих веществ и разметку асфальтовых дорог.

Кроме того, эпоксидная смола находит свое применение в плиточных клеях, штукатурках и других строительных материалах, что позволяет значительно улучшить их сцепление с поверхностями.

6) Практическое применение — идеально подходит для склеивания поврежденных труб, ремонта изделий из кожи и металла, а также для восстановления бытовой техники и мебели.

7) Декоративное использование — эпоксидная смола часто находит применение среди домашнего мастера для создания уникальных предметов своими руками, начиная от декоративных элементов и заканчивая ювелирными изделиями. Более того, «эпоксидка» может быть отлита в различные формы, позволяя создавать необычные и эффектные изделия!

Из этого следует, что эпоксидная смола и эпоксидный клей представляют собой схожие продукты. Однако, когда необходимо соединить определенные объекты или выровнять поверхность пола, удобнее выбрать готовый продукт — эпоксидный клей. Если же мы намереваемся декорировать помещение или создавать эстетически привлекательные изделия, то лучше подойдет более универсальная эпоксидная смола.

Примечания: Существует три типа эпоксидных клеев: для мгновенного отверждения (менее 2 минут), с отверждением в течение 10 минут и стандартного отверждения в течение половины часа.

Среди известных марок эпоксидного клея можно выделить: «Момент», «ЭДВ», «Контакт», «Секунда», а также «Холодная сварка» и «Класс».

Как использовать эпоксидную смолу

Чтобы создать «эпоксидную смолу», необходимо объединить смолу и отвердитель. Обычно эти компоненты продаются в комплекте, а пропорции можно найти на обеих упаковках.

В зависимости от типа нужной вам смолы, пропорция может варьироваться: 10:1, 10:4 или 10:6 (где первое число представляет смолу, а второе — отвердитель). Если информация о соотношении отсутствует на упаковке, воспользуйтесь мерным стаканом для расчетов.

Крайне важно строго придерживаться соотношения смолы и отвердителя. Если увеличить количество отвердителя, полученный состав станет менее прочным; если отвердителя будет недостаточно, смола окажется слишком вязкой.

Для удобства смешивания можно использовать шприц. С его помощью легко набрать необходимое количество смолы, поместить ее в емкость, а затем добавить туда отвердитель.

Запомните! Добавляйте отвердитель в смолу, а не наоборот.

Добавляйте отвердитель постепенно, чтобы избежать образования пузырьков. После его добавления обязательно перемешайте смесь. Перемешивание должно быть плавным, так как резкие движения могут привести к появлению воздушных пузырей в смоле.

Должен отметить, что если у вас влажная консистенция смолы, пузырьки поднимутся на поверхность сами собой. В случае же более густой смеси такие пузырьки могут остаться внутри. Густая консистенция также может негативно сказаться на заполнении форм, поскольку смола не сможет проникнуть во все трещины, и рельеф не будет хорошо виден.

После этого дайте получившейся смеси застыть до нужной консистенции перед использованием по назначению.

Стадии застывания эпоксидной смолы

— В течение первых 30 минут смола остается влажной и эффективно проникает в мелкие поры. Если вы заливаете определенную форму и хотите, чтобы все вмятины и трещины на поверхности были четко видны, рекомендуется заполнять форму в этот промежуток времени, при условии, что смола хорошо льется.

— По мере старения смола становится более вязкой и менее подвижной. В этот период ее проще контролировать, поэтому для заливки полов, столешниц и других плоских поверхностей чаще всего используют смолу с такой консистенцией.

Важно: когда эпоксидный слой затвердевает, он притягивает пыль, что может испортить конечный результат. Поэтому работа с «эпоксидной смолой» должна проводиться в чистом, заранее подготовленном помещении, откуда удалена вся пыль. Если объект небольшой, рекомендуется использовать картон для его накрытия до полного затвердевания.

— Состав становится все более густым и перестаёт подходить для создания рельефных форм. Однако на этом этапе адгезионные свойства материала значительно улучшаются. Это свидетельствует о том, что смола преображается в идеальный клейкий материал для соединения предметов.

— В определенный момент густеющая смола начинает проявлять эластичные характеристики. Она больше не прилипает к рукам, но остается достаточно гибкой для формирования в желаемую конструкцию. Если ей задать нужную форму и плотно зафиксировать на несколько часов, эпоксидная смола затвердеет в установленном положении.

— После завершения процесса отверждения смола превращается в крепкий пластик, который трудно поцарапать.

Важно отметить, что точно установить время каждой стадии отверждения невозможно. Каждая формула имеет свои временные параметры, поэтому придется определить их на практике.

Это важно: если у вас нет специализированной формы для литья эпоксидной смолы, вы можете воспользоваться любой формой, предварительно смазав ее поверхность растительным маслом. Однако будьте внимательны! Разные типы эпоксидных смол по-разному реагируют на масло.

Важно помнить: если вы недавно залили бетонный пол, необходимо подождать не менее месяца, прежде чем его покрывать. Влажная поверхность может свести на нет все ваши усилия.

Инструкция.

Тщательно и медленно объедините 2 части смолы с 1 частью отвердителя, взвешивая общую массу до 150 грамм, и дайте смеси настояться в течение 10-15 минут.

Когда начнется процесс нагревания смеси, используйте ее по назначению. Смола выделяет значительное количество тепла во время полимеризации, поэтому не оставляйте ее в контейнере на продолжительное время. Рекомендуется поместить контейнер в холодную воду со льдом — это позволит увеличить время полимеризации и облегчит смешивание больших объемов. Время отвердения составляет 50-60 минут, а в условиях комнатной температуры ювелирная смола полностью затвердевает за сутки.

Шлифовка, полировка и тиснение изделий из (любой) смолы рекомендованы после полной полимеризации, которая происходит через 6-7 дней.

Руководство по использованию эпоксидного клея

Работу можно разделить на три основных этапа: подготовка поверхности, смешивание клеевого состава и сам процесс склеивания изделий. В любых инструкциях по эксплуатации подчеркивается, что изделие можно эффективно и надежно отремонтировать только при условии надлежащей предварительной очистки.

Все загрязнения, такие как грязь, пыль и жир, должны быть удалены с помощью обезжиривающих средств. Перед герметизацией объект следует тщательно высушить. Эпоксидной смолой можно покрывать только сухие предметы, так как даже капля воды может привести к разрушению. Для улучшения сцепления гладкие поверхности рекомендуется отшлифовать наждачной бумагой.

Существует несколько рекомендаций по приклеиванию к различным материалам:

- Если бутылка или тюбик со смолой имеют низкую температуру, рекомендуется предварительно их подогреть (это можно сделать, поместив продукт в миску с теплой водой перед вскрытием),

- Если клей будет храниться после первого использования, его следует располагать в холодильнике, стараясь удалить как можно больше воздуха из упаковки,

- Важно строго придерживаться пропорций смешивания смолы и отвердителя, указанных в инструкции производителя, поскольку отклонение от них может привести к непредсказуемым результатам,

- В готовую к использованию клеевую смесь можно добавлять опилки, стружку или мел, так как эти наполнители улучшают герметизацию больших трещин (рекомендуемая степень заполнения составляет 10-20 %).

Подготовка клея

Как правильно развести клей на основе эпоксидной смолы? Оптимальный способ приготовления указан в инструкции к продукту, где можно узнать необходимое соотношение смолы и отвердителя. Обычно рекомендуемая пропорция составляет 10 частей эпоксидной смолы к 1 части отвердителя, однако в некоторых случаях стандарт может быть другим, например, 5:1.

Для смешивания материала лучше использовать отдельную емкость, желательно одноразового типа. Рекомендуется заранее подготовить контейнер, который можно будет утилизировать после использования. Сначала выдавите нужное количество эпоксидной смолы, затем добавьте к ней отвердитель. Важно добавлять отвердитель постепенно, чтобы избежать резкой тепловой реакции, которая может привести к порче смеси. После этого аккуратно перемешайте состав вручную до достижения однородной массы. Для этого подойдет деревянная лопатка или палочка.

Клей готов к использованию и подходит для склеивания различных объектов, а также для литья, обработки бумаги, стекловолокна и марли. Пропитанный материал оборачивается вокруг предмета или приклеивается кусок, чтобы заделать повреждение.

Клей для бетона

Множество эпоксидных клеев отлично справляются с приклеиванием различных материалов к бетонным поверхностям. Они представляют собой двухкомпонентные составы, состоящие из смолы и отвердителя. К примеру, эпоксидный клей Eporip в своей готовой форме выглядит как тиксотропная паста. Этот клей наносится кистью на горизонтальные и вертикальные бетонные поверхности.

Также читайте: Температурный коэффициент сопротивления различных металлов. Температурный коэффициент сопротивления меди. Значение температурного коэффициента сопротивления электричества составляет

Соединительные материалы применяются для связи металлических конструкций с бетоном или для соединения предварительно изготовленных бетонных элементов. Они также формируют адгезионный слой между старым и новым бетоном, а также заполняют трещины. Не рекомендуется использовать клей на мокрой поверхности и наносить свежезамешанный бетон на свежеотвержденный клей.

Средство для обработки металла

Как соединить металлические детали с помощью эпоксидного клея? Процесс довольно прост: нужно смешать составляющие и нанести их на предварительно обезжиренную, чистую и сухую поверхность. Клей «Момент Супер Эпокси Металл» является отличным выбором, так как подходит для использования на стали, меди, алюминии и различных сплавах. Полученное клеевое соединение способно выдерживать температуры до +250 градусов, что позволяет использовать изделия в соответствующих условиях.

Подготовка двухкомпонентного клея к применению

В инструкции к двухкомпонентному эпоксидному клею указано необходимое соотношение для смешивания смолы и отвердителя. Обычно рекомендуется пропорция 10 к 1. В некоторых случаях производитель советует немного подогреть смолу на водяной бане перед смешиванием. Ингредиенты следует тщательно перемешивать в течение нескольких минут.