Шпон и древесно-стружечная плита легко различимы; например, если вы посмотрите на мебель в вашем доме, то увидите, что снаружи она выглядит как деревянная, однако на самом деле она может быть изготовлена из ДСП, просто покрытого декоративным слоем.

Что такое ДСП

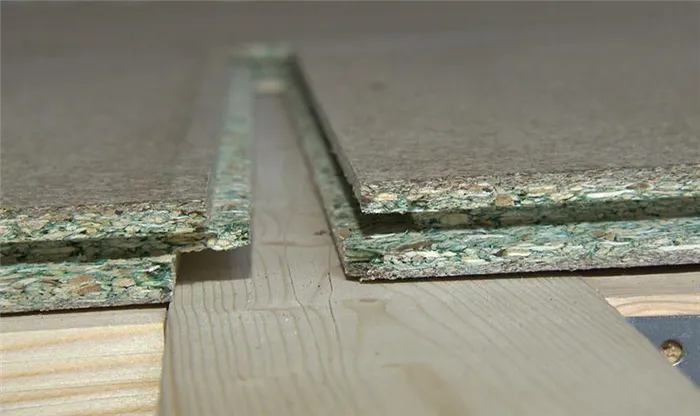

Древесно-стружечная плита, или ДСП, представляет собой композитный строительный материал, который изготавливают из мелко измельченных кусков древесины, склеенных между собой с использованием определённых смол. Разные технологии производства и варианты использованных сырьевых компонентов приводят к созданию различных типов ДСП, которые могут быть использованы как в строительных работах, так и при создании мебели. Наиболее распространенные виды ДСП включают прессованную, ламинированную, водостойкую и экструзионную древесно-стружечную плиту.

Производственный процесс ДСП начинается с переработки отходов древесины, которые могут включать бревна, сучья, доски, кромки и древесную щепу. Этот многообразный набор сырья позволяет создавать плиту, подходящую для разных целей.

Процесс производства древесно-стружечных плит включает в себя несколько этапов:

- Разделение древесины на небольшие фрагменты;

- Сортировка материалов: более тонкие частицы предназначаются для внешних слоев, а более крупные — для создания центральной части;

- Возврат слишком крупных частиц для дальнейшего измельчения;

- Смешивание подготовленных компонентов с клеем и формирование прессованного ковра.

Готовые плиты охлаждаются, измельчаются и нарезаются на желаемые размеры. Стандартные размеры древесно-стружечных плит включают 2,22×1,22; 2,44×1,83; 2,75×1,83 и 2,8×2,07 метра. Значения толщины могут варьироваться: 10, 16, 18, 22 или 25 мм.

Основные плюсы и минусы ДСП

Материал, получаемый в результате описанной технологии, обладает прочностью и является экономически доступным вариантом для применения.

Положительные свойства ДСП:

- Экономичность: стоимость ДСП обычно ниже, чем у многих альтернативных материалов;

- Легкость в обработке: ДСП можно легко резать и монтировать;

- Разнообразие: доступно в широком диапазоне текстур и цветов;

- Сопротивляемость механическим повреждениям: плиты способны выдерживать различные виды нагрузок.

Важно отметить, что одним из показателей прочности считается способность удерживать крепежные элементы. Так, винт, вбиваемый в лист ДСП, способен выдерживать нагрузку на растяжение от 3,5 до 5,5 кг, в то время как непрерывная нагрузка может достигать значений от 3,0 до 4,5 кг.

Тем не менее, стоит учитывать, что ДСП имеет определенные ограничения. Например, его низкая устойчивость к воздействию влаги и высоким температурам ограничивает применение данного материала внутри кухонь и ванных комнат. Кроме того, одним из главных недостатков является присутствие мочевино-формальдегидных и фенол-формальдегидных смол, которые, несмотря на свою эффективность в предотвращении гниения, оказывают вредное влияние на здоровье человека. В 1985 году Всемирная организация здравоохранения (ВОЗ) классифицировала эти вещества как канцерогенные. Однако стоит упомянуть, что современные технологии производства значительно улучшили качество материалов, так что они становятся практически безвредными при соблюдении правил их эксплуатации.

Эксплуатационные характеристики ДСП

Пожаробезопасность

Пожарная безопасность является критически важным аспектом при использовании любых строительных материалов и мебели. ДСП относится к той же категории горючести, что и древесина, однако горит медленнее и начинает воспламеняться с большим трудом.

Экологическая безопасность

Изделия, обладающие классом эмиссии E0.5 и E1, допускаются для использования в детских комнатах. Однако важно также контролировать целостность кромок этих изделий, чтобы избежать загрязнения.

Теплоизоляционные характеристики

Как строительный материал, ДСП имеет низкие теплоизоляционные свойства. Обычно он используется в многослойных конструкциях, где его комбинируют с высокоэффективными теплоизоляторами.

Паропроницаемость

Панели из ДСП обладают довольно высоким уровнем проницаемости для водяного пара. Это особенно важно при наружной облицовке конструкций, которые находятся под вентилируемым фасадом, поскольку это позволяет избежать образования конденсата и сохранит более благоприятный климат внутри помещений.

Из-за чувствительности изделий и конструкций из ДСП к воздействию влаги возможно отслаивание кромок и деформация. Поэтому мыть их следует с большой осторожностью, чтобы избежать повреждений.

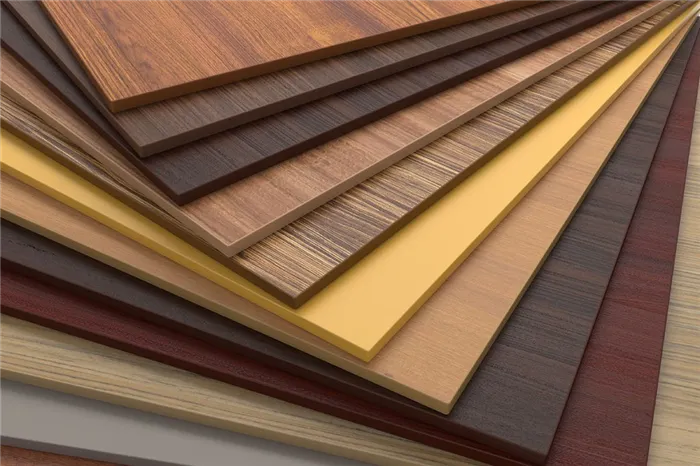

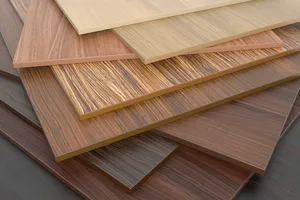

Технология производства и классификация ЛДСП

Ламинаты на основе древесно-стружечной плиты различаются по составу и качеству, и их классифицируют на несколько категорий:

- Груботекстурные – они не имеют декоративной отделки;

- Ламинированные – это плиты, покрытые тонкой бумагой с сульфатным наполнителем;

- Шпонированные – это изделия, покрытые натуральным шпоном, что придаёт им эстетичный внешний вид.

По качеству ламинаты выпускают в трех сортов, которые различаются по своим характеристикам:

- Сорт 1 изготавливается исключительно из отборных опилок и почти всегда из одной породы древесины. Его поверхность идеально гладкая и покрыта с обеих сторон специальной фольгой или шпоном, что делает его очень эстетичным.

- Сорт 2 характеризуется небольшой степенью повреждений поверхности, такими как сколы или царапины, и может быть выполнен как с покрытием, так и без него.

- Сорт 3 имеет значительные дефекты, что делает его менее привлекательным, и в основном его используют без покрытия для строительных и вспомогательных задач.

Древесно-стружечная плита также обладает способностью к некоторой защите от внешних воздействий:

- Влагостойкая – чтобы подобные плиты были менее чувствительны к влаге, их обрабатывают парафиновой эмульсией. В состав таких плит входят древесные волокна, обработанные специальным составом, который предотвращает разбухание при контакте с влагой.

- Негорючая – в состав таких плит добавляют антипирены, создающие барьер против возгорания.

Прежде чем готовая плита поступит в продажу или на фабрику, она проходит несколько обязательных стадий производственного процесса.

- Этап 1 — Производство, на котором основным ингредиентом является древесная щепа, которую измельчают до нужной консистенции с помощью специальных мельниц.

- Этап 2 — Сушка и сборка, где щепа подается в сушилку и проходит через поток горячего воздуха. Уровень влажности в исходном сырье снижается на 6-7% после этой обработки. Высушенные опилки затем направляются в рециркуляционную систему для сортировки: более крупные частицы отправляются на повторное измельчение.

- Этап 3 — Смешивание ингредиентов. Отобранные частицы поступают в смесительную камеру, в которую добавляется формальдегидная смола.

- Этап 4 — Формование. Смешанное сырьё помещается на конвейерную ленту, где производится его холодное сжатие, а затем из нескольких слоев формируется плита. Горячий пресс создает древесно-стружечную плиту, которая затем охлаждается и высушивается перед распиловкой на панели стандартного размера.

- Этап 5 — Нанесение декоративного покрытия. Поверхность листов выравнивается и шлифуется, а затем помещается в пресс для формовки. На поверхность листов наносится тонкая бумага и сульфатная бумага для создания привлекательного внешнего вида.

Преимущества и недостатки

Известные производителям мебели и мебели свойства ламинированной ДСП включают:

- Доступная цена, которая обычно ниже, чем цена МДФ;

- Простота обработки и монтажа;

- Широкий спектр текстур и оттенков для выбора;

- Повышенная прочность поверхности, что позволяет древесно-стружечным плитам выдерживать разнообразные механические нагрузки.

Однако у ЛДСП есть и свои недостатки, которые также стоит учитывать при выборе этого материала для изготовления мебели:

- По степени безопасности формальдегидные смолы подразделяются на два типа: F1 и F2. F1 тип является менее вредным для здоровья, так как в нем меньше опасных компонентов;

- Невлагостойкие ламинаты имеют низкую устойчивость к влаге; когда они намокают, происходит их разбухание, что может привести к повреждениям изделия.

Какие отличия между МДФ и ДСП?

Для неподготовленного наблюдателя может быть сложно различить МДФ, ДСП и HDF, но эти материалы существенно отличаются. Все они производятся из древесной стружки, однако, МДФ изготавливается из гораздо более мелких частиц древесины в процессе обработки. Вместо формальдегидных смол для соединения компонентов используют парафин и лигнин, что делает МДФ не только более гибким и податливым, но и менее вредным для здоровья.

Поскольку поверхность МДФ обладает гладкой текстурой, она легко поддается обработке, что позволяет создавать изогнутые формы и элементы дизайна. Благодаря своим характеристикам, он применяется в различных областях, включая изготовление кухонных фасадов. Он совершенно экологически безопасен, так как не выделяет никаких вредных веществ, однако его цена значительно выше, чем у ДСП, что связано с большим числом положительных свойств.

При выборе между МДФ и ДСП чаще всего отдают предпочтение именно МДФ, поскольку он более здоровый и менее вредный. Из-за менее высокой устойчивости, МДФ не рекомендуется использовать для полов, лучше его использовать для внутренних отделочных работ.

Важно отметить, что прочность материала во многом зависит от способности удерживать крепеж. Так, винт, вбитый в поверхность ДСП, может выдерживать нагрузку на растяжение от 3,5 до 5,5 кг, а также может выдерживать непрерывную нагрузку до 3,0 — 4,5 кг.

МДФ (MDF)

МДФ представляет собой плиты, изготовленные из очень тонких древесных волокон. Различия между ДСП и МДФ схожи с разницей между переработкой продуктов в мясорубке и их измельчением в блендере. В процессе производства древесные частицы соединяются с лигнином и парафином, что делает МДФ экологически чистым и безопасным материалом для здоровья. На сегодняшний день в Европе наблюдается рост популярности МДФ, в то время как производство ДСП увеличивается только на 2%, тогда как рост производства МДФ достигает 25%.

Ключевые преимущества МДФ включают его экологическую чистоту. Кроме того, МДФ, будучи достаточно мягким и легким в обработке, оказался любимым выбором современных дизайнеров. Резные элементы, кухонные шкафы и элегантные изголовья кроватей – это лишь некоторые примеры изделий, изготовленных из этого материала. МДФ сочетает в себе все преимущества дерева, но при этом стоит значительно дешевле и служит дольше.

Основным недостатком МДФ является отсутствие массового производства в России, что, в свою очередь, ведет к более высокой цене. Тем не менее компании, такие как United Panel Group, планируют запустить производство МДФ в России в ближайшие полгода.

ДВП (древесно-волокнистая плита)

Каждый, кто хоть раз занимался разборкой мебели, знает, что такое ДВП. Это тот самый материал, который часто используется в качестве задних стенок шкафа, дне ящиков или на панелях с грубой отделкой. В более дорогих вариантах мебели передовые производители предпочитают использовать фанеру, хотя ее эксплуатационные характеристики не всегда значительно лучше. Древесно-волокнистая плита изготавливается путём прессования древесного порошка под воздействием высокой температуры и давления, при этом древесные частицы расплавляются и создают однородную структуру. Поэтому «изнанка» ДВП выглядит как поверхность с крупными ячейками, напоминающая влажную марлю. В результате этого процесса древесноволокнистые плиты не могут быть очень толстыми, поскольку технология их изготовления имеет определенные ограничения. Обычно одна сторона плиты обработана, тогда как вторая остается в первозданном виде или покрыта защитной пленкой.

Преимущества ДВП заключаются в ее низкой стоимости и высокой прочности.

Недостаток ДВП – ограниченный диапазон применения. Хотя невозможно изготовить полноценные мебельные конструкции из этого материала, его чрезвычайно трудно заменить на месте, и именно здесь ДВП выполняет свою роль.