С целью улучшения производительности в современном производстве детали извлекаются из печи для последующего охлаждения в воздушной среде, а процесс отжига осуществляется при температуре примерно 500 ℃.

Отжиг стали

Номенклатура сортамента металлопродукции в современной металлургии крайне разнообразна. Чтобы иметь возможность изготавливать продукцию в каждом из этих диапазонов, сырье должно обладать определенными свойствами, соответствующими требованиям. Металлургические заводы поставляют сырье, которое удовлетворяет государственным стандартам. Однако зачастую это сырье проходит дополнительную переработку на заводах, специализирующихся на производстве стальных изделий, включая металлические детали. Процесс отжига является одним из самых значимых в цепочке обработки стали. Он придает металлу необходимые технические характеристики, что, в свою очередь, обеспечивает функциональную безопасность производимых деталей.

Основная цель отжига заключается в улучшении технологических свойств исходного материала. Ключевым аспектом процесса является температура отжига сплава, которая должна поддерживаться на заданном уровне в течение определенного времени. Результаты этого процесса заключаются в следующем:

- Снижение твердости материала. Это свойство позволяет использовать более широкий спектр режущих инструментов, что в итоге сокращает время производственных циклов и уменьшает объем выполненных работ;

- Оптимизация микроструктуры металла. При воздействии высоких температур на материал в течение установленного времени происходят заметные молекулярные изменения. Структура, образующаяся после отжига, оптимизирована для дальнейшей физико-механической обработки;

- Снятие (сглаживание) внутренних напряжений. В предварительно обработанном металле могут возникать несбалансированные кристаллические структуры. Правильный выбор типа отжига позволяет достичь необходимых характеристик материала.

Иногда необходимые условия процесса могут быть достигнуты с помощью неполного отжига. В ситуациях, когда требуется придать металлу специфические характеристики качества, могут использоваться сложные и продолжительные системы обработки.

Например, процесс полного отжига крупных и массивных изделий может превышать один день, включая значительное время на нагрев до необходимой температуры и медленное охлаждение, что строго регламентируется стандартами ГОСТ. Эти стандарты устанавливают конкретные требования к термической обработке различных видов metal.

Также доступны специальные журналы и техническая литература, в которых подробно описывается процесс отжига. Если обратиться к таким источникам, можно узнать, что многие операции требуют строгого соблюдения температурных параметров; даже незначительное отклонение в несколько градусов может оказать критическое влияние на результат, а также на временные параметры.

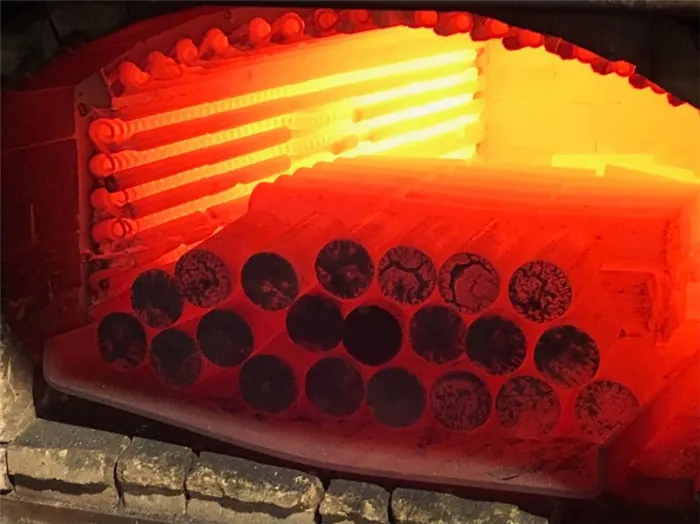

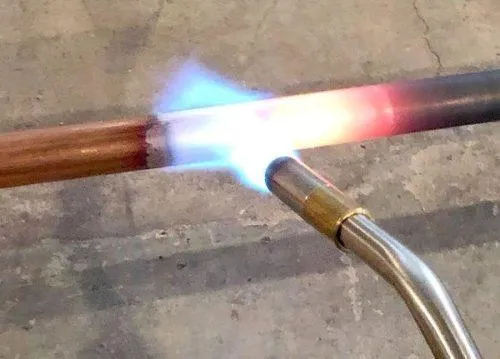

Правильное выполнение отжига может быть осуществлено в мантийной печи, где это оборудование необходимо для выполнения специфических видов термической обработки. В качестве ориентира в таких случаях используется только цвет нагретого металла.

Отжиг стали в домашних условиях можно осуществлять, опираясь на упрощенные методики. Однако в этом случае трудно обеспечить точный контроль температуры нагревания, как это происходит при использовании газовой горелки. Поэтому настройки температурного режима для нагрева и охлаждения будут лишь ориентировочными. Когда сталь обрабатывается в условиях домашнего производства, фактически нельзя выполнить структурный анализ. Температура отжига в этом случае определяется лишь визуально. Основная цель данной операции в условиях домашнего приготовления заключается в том, чтобы достичь изменений в физических свойствах стали.

Разновидности отжига

Металлурги классифицируют этот технологический процесс на два основных типа. Рассмотрим их более детально.

Отжиг I-го рода

Первый тип отжига характеризуется отсутствием рекристаллизации фаз, однако сплав все же обретает желаемые свойства. Основная цель данного типа отжига заключается в снижении прочности материала, одновременно повышая его пластичность и вязкость. В процессе этого отжига структура материала превращается в более однородную и уравновешенную. Частичная рекристаллизация, снижающая уровень внутренних напряжений, делает изделия более прочными и надежными.

Отжиг II-го рода

Второй тип отжига стали связан с резким изменением её структуры, где наблюдается перекристаллизация фаз. Этот эффект возникает в результате:

- нагрева сплава до температур, превышающих критические точки;

- строгого соблюдения временных и температурных параметров в процессе охлаждения.

Необходимо обратить внимание на критическую температуру, поскольку именно она является значительным фактором риска. Перегрев, в свою очередь, может вызвать необратимые структурные изменения. В результате металл может классифицироваться как необратимо поврежденный, что приводит к необходимости его перекристаллизации.

Процесс термической обработки стальных сплавов, включая отжиг и нормализацию, представляет собой сложную процедуру. Она обеспечивает преобразование сырья в продукцию, соответствует стандартам и требованиям компаний, производящих готовые металлические изделия.

Закалка представляет собой процесс нагрева доэвтектической стали до температур 30-50 °C выше As3, или неэвтектической стали выше As1, с последующей закалкой при этой температуре и ускоренным охлаждением в жидкости (вода, водные растворы солей или щелочей, масло) для достижения максимальной твердости и прочности.

Процесс отжига стали и металла: виды, особенности, технология

В 21 веке наблюдается стремительное развитие технологий, инфраструктуры и промышленности, включая и металлургический сектор, который имеет ключевое значение для строительной отрасли. С появлением новых возможностей и идей повысились требования к качеству металлических материалов. Человечество, только недавно овладевшее обработкой и применением металлов и сплавов, теперь требует от них не только базовых физико-механических свойств, но и более высоких характеристик.

В будущем для строительных нужд будут востребованы только материалы высокой прочности и качества. Для изменений физических свойств металла используются различные процессы термической обработки, такие как отжиг, которые позволяют существенно увеличить его прочность и облегчить процесс обработки.

Что представляет собой отжиг

Отжиг — это один из методов термической обработки металлов и стали. Его суть заключается в отоплении материала до высоких температур. В зависимости от целей и условий, металл нагревают до установленного температурного порога, удерживают его в этом состоянии определенное время, а затем постепенно охлаждают.

Отжиг может быть применен в самых различных ситуациях. Например, самыми распространенными целями данной процедуры являются:

- Снижение внутренних напряжений в металле, которые могут возникнуть в результате ковки, механической обработки или различных воздействий;

- Увеличение механических свойств и прочности стали;

- Придание однородности в структуре материал;

- Улучшение пластичности, что является важным аспектом для механической обработки;

- Увеличение прочности и ударостойкости и т.д.

Виды и особенности

В зависимости от целей и назначения отжиг может быть реализован в различных вариантах:

- Полные и неполные;

- Процессы перекристаллизации;

- Диффузионный отжиг;

- Изотермический отжиг;

- Сферонизация;

- Нормализация и другие.

Давайте рассмотрим некоторые из этих видов более подробно.

Технология полного отжига

Полный отжиг проводится с целью улучшения зерен в структуре металла и повышения качества обработки режущими инструментами, а также для устранения внутренних напряжений. К данному виду отжига подвергаются изделия, выполненные из основных сплавов или стали с содержанием углерода 0,8% и менее. К таким изделиям относятся как кованые, так и литые детали.

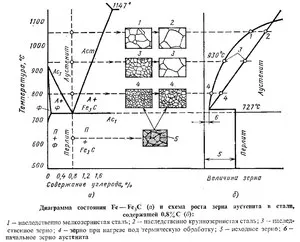

Что касается технологии полного отжига, процесс начинается с нагрева продукта до критической температуры, равной примерно 20-50 градусам выше температуры A3. После этого материал поддерживается на этой температуре определенное время, а затем поддается медленному охлаждению. Температура нагрева, необходимая для конкретной марки стали, определяется с помощью диаграмм состояния, где для каждой марки указаны конкретные значения температуры, достигающие необходимой степени нагрева. Эти данные можно найти в специальных справочных таблицах.

Время охлаждения также зависит от структуры и состава стали: углеродистые стали остывают со скоростью 180-200 градусов в час, низколегированные — 90 градусов в час, а высоколегированные стали охлаждаются еще медленнее — со скоростью 50 градусов в час после полного отжига. Однако изделия из высоколегированной стали часто проходят дополнительную термическую обработку, поэтому есть некоторые исключения.

Полный отжиг позволяет преобразовать неоднородную микроструктуру углеродистых и предварительно восстановленных сталей, которые состоят из крупных и мелких зерен и часто имеют недостаточные механические свойства, в однородную структуру, обеспечивающую легкость в обработке. Именно в этом заключается главная цель полного отжига.

Предназначение изотермического отжига и нормализации

Изотермический отжиг предназначен для сталей с высоким содержанием легирующих элементов, таких как хром. Необходимым условием для него является нагрев металла до температуры на 30-50 градусов выше критической точки As3 и дальнейшее охлаждение до температуры, ниже критической точки A1, с последующим естественным охлаждением на воздухе.

Процесс изотермического отжига имеет несколько явных преимуществ. Во-первых, он значительно сокращает время, необходимое на весь процесс — от нагрева до закалки и дальнейшего охлаждения. Во-вторых, в процессе изотермической выдержки и быстрого охлаждения достигается более однородная и гладкая структура в поперечном сечении заготовки.

Некоторые виды оборудования могут работать с вакуумом или химически нейтральными газами, которые используются в качестве защитной среды. Для изотермических процессов применяются печи или ванны с расплавленными металлами и солями.

Классификация методов отжига:

Согласно способу нагрева, обычный процесс отжига делится на:

Отжиг с рекристаллизацией фазовых превращений выше критической температуры (Ac1 или Ac3):

- Полный отжиг;

- Диффузионный отжиг;

- Сферический отжиг.

Отжиг ниже критической температуры (Ac1 или Ac3):

- Рекристаллизационный отжиг;

- Отжиг под давлением.

7 типов процесса отжига:

При обжиге стали ее нагревают до температур, превышающих Ac3 на 20-30 ℃, и поддерживают при этой температуре в течение установленного времени, после чего следуют процессы медленного охлаждения для достижения равновесия термообработки.

Полный отжиг в основном применяется к предварительно восстановленным сталям, содержащим углерод в количестве 0,3-0,6%. Обычно это касается среднеуглеродистых сталей и легированных сталей с низким или средним содержанием углерода, применяемых в литых, кованых и горячекатаных изделиях, а также для сварных швов.

Низкоуглеродистая сталь имеет низкую твердость и трудности при механической обработке.

Когда сверхпроводящая сталь подвергается нагреву выше Accm в аустенитном состоянии и медленному отжигу, Fe3CII осаждается в кристаллической решетке, что значительно снижает прочность, твердость, а также пластичность и вязкость стали, создавая тем самым скрытую опасность для окончательной термической обработки.

Таким образом, цель полного отжига заключается в получении мелкозернистой и однородной микроструктуры, устранении внутренних напряжений, снижении твердости и повышении эффективности обработки стали.

Структура стали после полного отжига — это мелкозернистая упрочненная структура.

В реальном производстве детали извлекаются из печи с целью воздушного охлаждения, а отжиг происходит при температуре, близкой к 500 ℃.

Изотермический отжиг

Процесс полного отжига занимает значительное время, особенно когда аустенитная сталь отличается высокой стабильностью.

Если аустенитную сталь охладить до температуры чуть ниже Ar1, она трансформируется в состояние A — P, а затем охлаждается до комнатной температуры, что дает возможность существенно ускорить процесс отжига. Этот метод называется изотермическим отжигом.

Металл нагревают до температуры, превышающей Ac3 (или Ac1), затем удерживают при этой температуре на разумное время, после чего охлаждают до определенной температуры в пределах перлитного диапазона, в результате чего аустенитная структура превращается в перлит, и процесс термообработки завершается охлаждением до комнатной температуры.

Как и в процессе полного отжига, изменения структуры легче контролировать.

Данный метод подходит для высокоуглеродистых сталей (wc > 0,6%), легированных инструментальных сталей, а также высоколегированных сталей (содержат более 10% легирующих элементов).

Изотермический отжиг также способствует получению равномерной микроструктуры и улучшению технологических характеристик стали.

Вместе с тем он не рекомендован для стальных изделий с большими поперечными сечениями или для печей, осуществляющих массовые партии, так как качественное отжигание внутренней части детали или группы деталей не таким образом сложно реализовать.

При этом методе металл нагревают до температуры, как минимум на сто-двести градусов выше температуры кристаллизации (для углеродистой стали это около 700ºC) и удерживают в этом состоянии на протяжении определенного времени. Завершающим этапом данного процесса идет охлаждение сплава.

Особенности отжига для различных марок стали

Все работы, связанные с высокими температурами, должны выполняться в соответствии со строгими правилами. Каждый тип стали имеет свои специфические требования. Они в основном зависят от содержания углерода в материале и других химических элементов в сплаве. Уровень твердости после отжига зависит не только от температуры, но и от времени нахождения изделия в печи. Рассмотрим примеры рецептов для различных марок стали:

- Сплавы: Grade X — 770-790 градусов, Grade X12 — 850-870 градусов, B2F — 760-800 градусов;

- Углеродистые стали: Класс U7 — 690-710 градусов, U8 — такие же значения, U10 и U12 — 750-770 градусов;

- Быстрорежущие стали: R18 — 840-860 градусов, R6M5 — 840-860 градусов, R12F3 — 860-880 градусов;

- Углеродистые конструкционные стали: Температура для таких типов: Класс 20 — 735-850 градусов, 25 — 735-835 градусов, 35 — 730-810 градусов, 40 — 730-790 градусов, 45 — 730-770 градусов, 75 — 730-820 градусов.

Процесс термообработки является сложным и многогранным явлением, который продолжает изучаться. Металл претерпевает серьезные структурные изменения, которые раскрываются только при использовании специализированного оборудования. Все правила и рекомендации основаны на научных данных, и отступление от них может привести к нежелательным результатам. Хотя в домашних условиях можно добиться некоторых изменений, чтобы сделать металл более пластичным, воспроизвести все условия, необходимые для получения требуемой структуры, практически невозможно. Однако некоторые элементы, касающиеся обработки, могут быть проведены на бытовом уровне, и качество отожженной стали будет оценено как удовлетворительное.

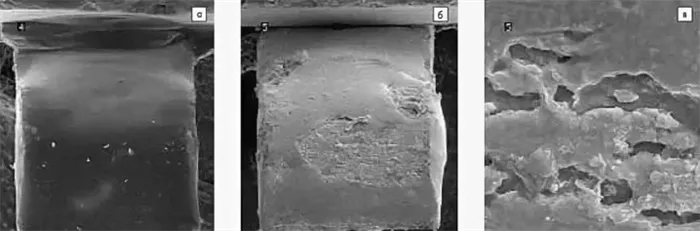

Возможные дефекты

Проблемы, возникающие при отжиге, в основном связаны с нарушением температурных режимов, что является очевидным фактором. Кроме того, активное воздействие газообразных сред на сталь может привести к образованию различных дефектов. Например, если температура нагрева окажется слишком высокой, зерна металла могут стать излишне крупными. Когда температура достигает точки плавления, кислород проникает в металл и окисляет его структуру. Тем не менее, перегрев не всегда является фатальной ошибкой, и его можно устранить с помощью повторного термического воздействия. Однако если перемещение перегрева уже произошло, последствия становятся необратимыми. Более того, кислород является наиболее активным газом, вызывающим изменения в химическом составе стали.

Воздействие открытого пламени непосредственно на металл приводит к образованию затвердевшего слоя оксидов железа, известного как окалина. Она повышает трудоемкость дальнейшей обработки, так как необходимо удалять этот слой, используя дополнительные ресурсы для травления или пескоструйной обработки.

Кислород также может вызвать процесс карбонизации, что приводит к ухудшению состояния верхнего слоя стали и образованию микротрещин, а также деформации металлической поверхности. Тепловая обработка требует тщательного изучения, строгого соблюдения правил и контроля и жесткого соблюдения всех норм безопасности.

Не забудьте изучить, как проводить процесс отжига стали, просмотрев видео ниже.

Отслаивание металла вызывает увеличение трудозатрат и дополнительное расходование материалов при травлении или пескоструйной обработке. Другим негативным эффектом воздействия кислорода является выветривание, которое разрушает наружный слой стали, что может привести к появлению микротрещин и деформации металлической поверхности.

7 методов и технология отжига стали

Сталелитейная отрасль производит огромное количество различных марок стали, и для выполнения различных операций часто требуются специфические свойства металла, которые не могут быть обеспечены на стадиях прокатки. Поэтому сырье дорабатывается до требуемого качества на перерабатывающих заводах. Отжиг стали представляется одним из самых распространенных процессов, направленных на достижение необходимых свойств.

Процентное содержание углерода и других примесей в сырье имеет критическое значение для определения метода и типа отжига. Рекомендуется использовать две печи, чтобы добиться наилучших результатов: первая используется для нагрева объекта до максимальной температуры, а вторая — для его нагрева до низкой температуры, чтобы завершить структурные изменения металла. Например, обработка нержавеющей стали проходит в первой печи при температуре 1000 °С, затем изделие выдерживается в течение нескольких часов во второй печи при температуре 900 °С, а затем охлаждение осуществляется при температуре 300° со скоростью 50 … 100 град/ч, а окончательное охлаждение — на свежем воздухе.

- Темно-коричневый — t = 530 … 580°С;

- Коричнево-красный — t = 580 … 650°С;

- Темно-красный — t = 650 … 730°С;

- Вишня темная — t = 730 … 770°С;

- Вишнево-красный — t = 770 … 800°С;

- Вишневый свет — t = 800 … 830°С;

- Красный свет — t = 830 … 900°С;

- Оранжевый — t = 900 … 1050°С;

- Темно-желтый — t = 1050 … 1150°С;

- Светло-желтый — t = 1150 … 1250°С;

- Светло-белый — t = 1250 … 1350°С.

Продукты, подлежащие отжигу, должны нагреваться на металлических подложках с подогревом. Для охлаждения могут быть использованы такие среды, как вода комнатной температуры или нагретая до 50°C, водные растворы, масла или даже воздух. Процесс охлаждения может быть ускорен при добавлении поваренной соли, каустической соды или селитры. Напротив, добавление жидкого мыла, масляной эмульсии, жидкого калиевого или натриевого стекла и известкового молока может замедлять этот процесс.

Данные высокие температуры могут привести к жесткой закалке, которая вызыает высокие внутренние напряжения, что может привести к образованию трещин, в то время как медленное охлаждение не в состоянии создать закаленные свойства. Чтобы достичь одинаковой твердости деталей, необходимо использовать большие емкости для закаливания или менять отвердитель после каждой операции.

Следует помнить, что работа с высокими температурами требует соблюдения мер пожарной безопасности. Работы должны проводиться в специально подготовленных помещениях, с огнестойкими поверхностями, а также с достатчной вентиляцией. При проведении работ, связанных с термообработкой, обязательно должны использоваться средства индивидуальной защиты, такие как комбинезоны, обувь, перчатки и средства защиты для лица.

Разнообразие методов отжига определяется их воздействием на внутреннее строение металла. Первый тип отжига проводится без изменения кристаллической структуры стали, а второй тип подразумевает ее изменение через фазовые превращения.

Химико-термическая обработка

Химико-термическая обработка (ХТО) стали представляет собой набор термических процессов, при которых поверхность изделия насыщается различными элементами (углеродом, азотом, алюминием, кремнием, хромом и др.) при высоких температурах.

Насыщение поверхности стали разными металлами (такими как хром, алюминий, кремний и т. д.), которые формируют с железом твердые растворы замещения, является более затратным как по энергозатратам, так и по трудозатратам, по сравнению с насыщением азотом и углеродом, образующими промежуточные твердые растворы. Диффузия этих элементов легче осуществляется в решетке альфа-железа, чем в более компактной решетке гамма-железа.

Химическая термообработка повышает твердость, износостойкость, кавитационную и коррозионную стойкость. Создавая на поверхности изделий благоприятные остаточные сжимающие напряжения, химико-термическая обработка способствует повышению надежности и долговечности материалов.

Цементация стали

Азотирование стали — это одна из форм химико-термической обработки, при которой поверхности стали насыщаются азотом путем длительной закалки в атмосфере аммиака (NH3) при температуре 200-650 °C. Азотированные стали характеризуются очень высокой твердостью, поскольку азот образует с железом, алюминием, хромом и другими элементами соединения, которые жестче карбидов. Эти стали также демонстрируют высокую коррозионную устойчивость в таких средах, как атмосфера, вода и пар.

В отличие от сталей, подвергшихся цементации, азотированные стали сохраняют высокую твердость даже при повышенных температурах (до 500-520 °C). Азотированные изделия не подвергаются деформациям при охлаждении, так как температура в процессе азотирования ниже, чем при цементации. Широкое применение азотирования в машиностроении связано с его способностью значительно повышать твердость, износостойкость и прочность важнейших компонентов, таких как шестерни, валы, гильзы цилиндров.

Нитроцементация (цианирование) стали

Азотирование, или цианирование стали, представляет собой химико-термическую обработку, направленную на одновременное насыщение поверхности изделий азотом и углеродом при высоких температурах, с последующей закалкой с целью повышения усталостной и коррозионной стойкости также как и усталостной прочности. Нитроцианирование можно выполнять в газовой среде при температурах 840-860 °C или в жидкой среде при 820-950 °C, применяя растопленные соли, содержащие группу NaCN.

Нитроцементация подходит для инструментальных сталей (особенно быстрорежущих); её применение рекомендовано для деталей сложной конфигурации, особенно тех, которые схильны к деформации. Однако использование токсичных цианистых солей привело к тому, что этот процесс не нашел широкого применения.

Притирка относится к высокоспециализированному виду изотермической термической обработки и предназначена для подготовки стальной проволоки к многократному укладке в процессе холодного волочения.

Цветные металлы и сплавы в основном подвергаются отжигу для снятия внутренних напряжений, уменьшения хрупкости и повышения пластичности. Некоторые из них (включая титан, кобальт и их сплавы) могут также претерпеть фазовые преобразования, аналогичные процессам в сталях.

Однако остальные сплавы изменяют свою внутреннюю структуру в процессе термообработки через рекристаллизацию и диффузионные процессы. Например, температура, при которой алюминий проходит внутреннюю рекристаллизацию, составляет от 120 ºC до 300 ºC; следовательно, его нельзя нагревать выше 320 ºC.

Сплавы алюминия (группы AD, AK, D и AB) подвергаются отжигу при более высоких температурах (370-430 ºC) и затем охлаждаются на воздухе от получаса до нескольких часов.

Медь отжигается путем нагрева до красного цвета (600-700 ºC). Скорость охлаждения не оказывает влияния на качество отожженного металла, поэтому продукты из меди могут охлаждаться в воде. Латунь и большинство бронз также нагреваются до 700 ºC во время отжига, в то время как медно-никелевые сплавы — до 850 ºC, но охлаждать их необходимо только на воздухе.

Чистые титановые изделия отжигают при 600-700 ºC, а титановые сплавы — при 650-750 ºC. Время нагрева варьируется от нескольких десятков минут, после чего следует охлаждение на воздухе. Чугун, являясь сплавом железа и углерода, также подлежит отжигу по аналогичным физическим принципам и методам, как и сталь.

Используемое оборудование сегодня

В термических лабораториях обычно комбинируются оборудование для закалки, отпуска и отжига стальных изделий. Нагрев осуществляется в камерных печах с открытыми или закрытыми источниками тепла, а также в индукционных и газопламенных печах.

Некоторые типы вышеупомянутых устройств могут работать с вакуумом или нейтральными газами, которые используются в качестве защитной среды. В ходе изотермических процессов применяются печи или ванны с расплавленными металлами и солями.

Компоненты отжигаются на специальных тележках с рельсами, а процесс охлаждения часто осуществляется непосредственно в этих транспортных средствах. Погрузка и разгрузка деталей производятся с помощью кранов и порталов.

Возможные дефекты при отжиге стали

Основные дефекты, возникающие в процессе отжига стали, связаны с ненормальными температурными условиями и воздействием активных газов на металл.

Если температура нагрева становится слишком высокой, может возникнуть чрезмерная шероховатость зерна, а при значениях, близких к температуре плавления, кислород может проникать в металл и окислять его границы структурных элементов.

Первый дефект, называемый перегревом, можно устранить путем повторного нагрева, в отличие от второго, который приводит к необратимым изменениям. Кислород, как наиболее активный газ, способен вызвать изменения в химическом составе стали.

Когда сталь оказывается под воздействием открытого пламени, на ее поверхности может образовываться затвердевший слой оксидов железа, именуемый окалиной. Окалину не только необходимо удалять, что увеличивает объем времени, затрачиваемого на обработку, но и она может привести к сложности последующей обработки.

Отслаивание может увеличить трудозатраты и дополнительные расходные материалы, необходимые для травления или пескоструйной обработки. Другим эффектом воздействия кислорода является выветривание, которое разрушает поверхностный слой стали и может вызвать появление микротрещин и деформации.

В Интернете можно встретить утверждения, что некоторые виды латуни могут подлежать отжигу с использованием водяного охлаждения, однако конкретные марки в этих утверждениях не указываются. Если у вас есть информация на этот счет, пожалуйста, поделитесь ей в комментариях!