Кремний в небольшой степени влияет на свойства металла, тем не менее необходимо работать над улучшением качества сварных соединений. Данный элемент содержится в составе стали не более чем в 0,38% и вносится в сплав в процессе окислительных реакций.

Прочность на пределе текучести стали

На протяжении своей долгой карьеры в металлургической отрасли я заметил, что многие специалисты не всегда способны наглядно и четко объяснить, как именно определяется предел текучести стали.

Я постараюсь предоставить вам простое и быстрое объяснение того, что я изучил за годы работы в индустрии. Удобно расположитесь, и давайте начнем.

Текучесть металла

Механические характеристики металлов играют ключевую роль для любого дизайнера, использующего их в своих проектах. Эти показатели непосредственно влияют на максимально допустимую нагрузку, которую может выдержать деталь или конструкция в целом. При превышении этого значения начинается деформация материалов, которая в свою очередь может привести к полному разрушению конструкции. Это представляет собой серьезную угрозу, способную привести к значительным повреждениям и даже к гибели людей.

Предел текучести можно описать как максимально допустимую нагрузку, которая может быть приложена к конструкции до момента её разрушения. Чем выше предел текучести, тем больше вероятность того, что вся конструкция окажется стойкой и долговечной.

Важно помнить, что в данном контексте речь идет о функциональности материалов или изделий. На протяжении многих лет для ряда конкретных продуктов были осуществлены прогнозы относительно максимально допустимых нагрузок. Научные основания изучения прочности металлов возникли лишь в начале 19 века, до этого момента их характеристики были определены в основном на практике, а не в результате научного анализа.

В современную эпоху высоких технологий подобные задачи теперь могут быть решены с помощью специализированных компьютерных программ и алгоритмов, что значительно упрощает процесс проектирования.

Величина предела текучести металла

Когда началось активное развитие атомной физики, стало возможным теоретически рассчитать значения предела текучести. Это направление впервые было представлено в 1924 году известным ученым Яковом Френкелем.

На самом деле его задача была довольно сложной и требовала значительного внимания, что привело к разработке специальной формулы, которая помогала специалистам справляться с этой задачей более эффективно.

Значение предела текучести металла определяют по формуле Tt=G/2t, где G — модуль сдвига.

Согласно расчетам, для инициирования пластической деформации необходимо, чтобы первая половина тела сдвинулась относительно другой, что делает невозможным возвращение в исходное положение.

Сера присутствует в виде хрупких сульфатных солей и её повышенное содержание отрицательно сказывается на механических свойствах сплава. Чем больше содержание серы в металле, тем хуже его пластичность, текучесть и вязкость. Если содержание серы достигает или превышает 0,06%, продукт становится более подверженным коррозии и износу.

Предел текучести материала

Разные материалы имеют различные сопротивления пластической деформации, что подразумевает изменение их формы и размеров под воздействием сил. Предел текучести материала — это напряжение, при котором начинается пластическая деформация. Он определяется как сила, деленная на площадь, и измеряется в Н/м² или других единицах.

Необходимо учитывать предел текучести материалов при проектировании. В реальных условиях эксплуатации материал не должен подвергаться нагрузкам, превышающим предел текучести, иначе он начнет деформироваться, что приведет к изменению его формы, размеров и эксплуатационных характеристик.

Предел текучести — это критическая точка, после которой напряжения, действующие на материал, не могут увеличиваться. Чем выше этот предел, тем более значительные нагрузки способны выдерживать конструкции. Однако важно задаваться вопросом о том, как контролировать и текучесть материалов с технической точки зрения. На практике это приводит к обсуждениям, касающимся способности материала работать под нагрузкой.

Поэтому на протяжении долгого времени специалисты в области материаловедения проводили испытания различных материалов, фиксируя значения их пределов текучести после различных термических обработок и механических деформаций в специальные справочники. Конструкторы, в свою очередь, пользовались этими данными при расчете несущей способности таких конструкций, как двигатели, самолеты, здания и гидротехнические сооружения.

Предполагалось, что предел текучести можно определить лишь экспериментальным путем. И вопрос, почему предел текучести конкретного материала составляет, скажем, 100 МПа, а не 200 МПа, казался странным. Все сводилось к тому, что это предопределено природой.

Расчет величины предела текучести

Тем не менее, в 1924 году российский ученый Яков Френкель вышел на новую ступень, поставив цель рассчитать предел текучести теоретически. Логика расчета, которую он предложил, как и многие идеи Френкеля в области физики, была понятной и ясной.

Френкель изучал процесс деформации материала под воздействием сдвигового напряжения. Для достижения пластической деформации поверхности достаточно, чтобы верхняя половина образца сместилась относительно нижней таким образом, чтобы исключить возможность возврата к исходному состоянию. В экспериментистской иллюстрации представлено, что анализируемый материал обладает кристаллической структурой (что характерно для большинства металлов, керамики, тугоплавких соединений и определенных полимеров). Это подразумевает, что атомы этого материала располагаются в строго определенном порядке, и если провести воображаемые линии между ними, получится трехмерная решетка, полностью определяющая расположение атомов в кристаллах.

Каждое вещество имеет свои уникальные размеры и форму кристаллической решетки. Для того чтобы вызвать пластический сдвиг внутри кристаллической структуры, необходимо «разорвать» все связи между атомами, которые расположены выше и ниже плоскости сдвига (изображенной на рисунке как линия AB).

При определенном уровне напряжения, соответствующем прочности кристалла на сдвиг, связи 1-2 разрываются, позволяя ряду атомов, обозначенного как 1, сместиться на диатомовое расстояние относительно ряда 2. Этот сдвиг становится необратимым, что означает, что кристалл не сможет возвратиться в своё исходное состояние после снятия внешнего напряжения.

Азот и кислород являются ненавиными примесями, поэтому их содержание в металлах должно быть сведено к минимуму. Если содержание кислорода превышает 0,03%, это негативно сказывается на эксплуатационных свойствах материалов. Это может привести не только к снижению пластичности и вязкости, но и к быстрому разрушению изделий.

Яков Френкель, будучи знаменитым ученым, выдвинул продуманную гипотезу, которая поставила под сомнение предшествующие представления о механике деформации. Ранее считалось, что деформация возникает вследствие сдвиговых напряжений, действующих на структуру материала. В своих работах Френкель вскоре указал на то, что материал может обладать определенной структурой, включающей кристаллы или полукристаллические образцы, характерные для различных сплавов, таких как:

- 30ХГСА, 5, 65Г, 17Г1С и другие марки металлов,

- керамика,

- полимеры.

Данный тип структуры подразумевает, что в узлах пространственной решетки сосредоточено определенное количество атомов. Каждый материал обладает уникальной решеткой, и расстояния между атомами в узлах этой решетки также различны. Поэтому для вызова сдвига и соответствующего напряжения необходимо приложить достаточные силы для разрыва межатомных связей.

Предел текучести можно рассматривать как конкретную меру давления, которое необходимо приложить для разрыва связей между атомами. Под действием такой силы элементы начинают смещаться относительно друг друга, и у них больше нет возможности вернуться в исходное положение, так как упругие силы больше не играют роли. В макромире применение сил, превышающих предел текучести, приводит к возникновению пластических деформаций материала, изменяющих его форму и размеры. В конечном итоге это ведет к разрушению стали и к катастрофическим последствиям для конструкций.

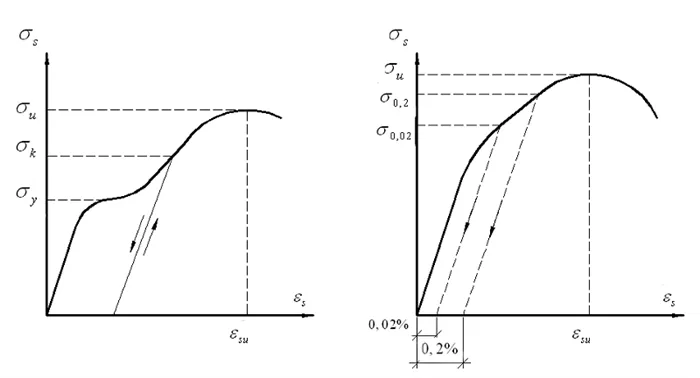

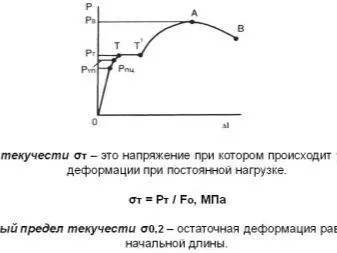

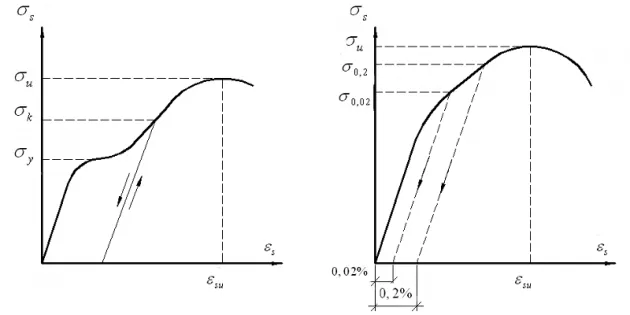

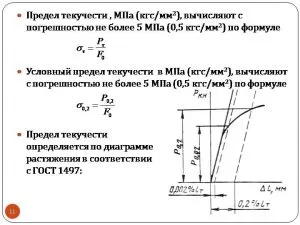

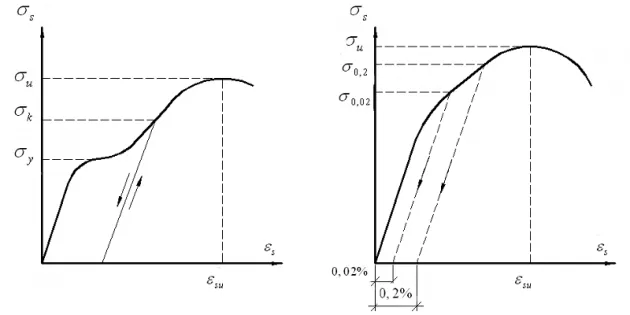

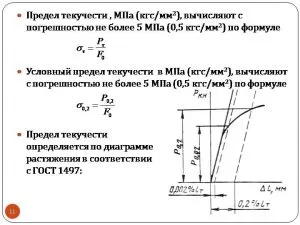

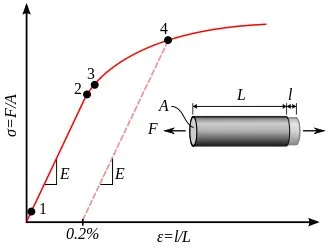

Расчетное сопротивление материала определяется путем лабораторного испытания стандартных образцов. В ходе испытаний формируется график, демонстрирующий места «утечки» прочности стали.

Проведение испытаний на производстве

Испытания на выявление предела текучести проводятся с использованием готовых образцов и специализированного оборудования. Основные этапы тестирования таковы:

- Сначала в специальную машину помещается цилиндрический образец размером 20 мм в диаметре и 10 мм в длину.

- После это запускают машину и проводят измерения, фиксируя результаты, шаг за шагом, в блокноте или компьютерной документации, а если это возможно, то отслеживают данные на экране, отображающем диаграмму растяжения.

- Следует построить диаграмму, которая четко отражает изменения в структуре образца в процессе испытаний.

- Обязательно фиксируется величина разрушающей силы, действующая на цилиндр.

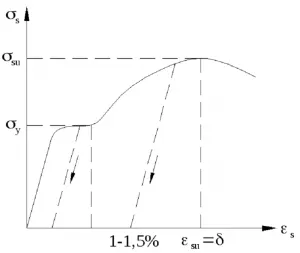

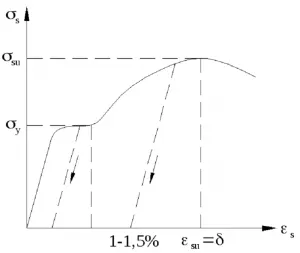

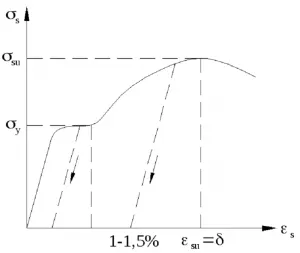

После проведения испытаний полученные диаграммы подвергаются тщательной оценке. Эти результаты показывают, что при приложении незначительной силы образец вытягивается на пропорциональное расстояние. Однако по мере увеличения нагрузки образец достигает предела, когда пропорциональность прекращается. После этого начнется процесс, когда образец не сможет восстановить первоначальную длину после снятия нагрузки, и со временем, даже при постоянной нагрузки, может продолжать изменяться, пока не достигнет своего предела и не разорвется.

Например, недавние испытания показали, что стальной прут St3 разрушается при нагрузке в 2450 кг.

Чем более пластичен металл, тем выше будет постоянное значение величины его деформации. Традиционными сплавами, которые не демонстрируют такую деформацию, являются медь, латунь, алюминий и низкоуглеродистые стали. Образцы данных сплавов принято называть штамповочными сплавами.

Понятие и определение предела текучести стали

Сталь востребована во всех секторах экономики. Этот материал активно используется для возведения жилых и коммерческих зданий, мостов и других конструкций. При проектировании конкретной стальной конструкции учитываются ее прочностные характеристики, среди которых ключевым является предел текучести. Без правильного определения данного параметра невозможно продлить срок службы сооружения.

В процессе эксплуатации любая конструкция подвергается множеству нагрузок. Под воздействием различных погодных условий и других неблагоприятных факторов стальные конструкции сталкиваются с комплексными нагрузками, включающими сжатие, растяжение и ударные воздействия.

Стальные элементы наиболее часто используются в несущих конструкциях, таких как стены, которые принимают на себя основную нагрузку. Для того чтобы снизить использование материалов, проектировщики стремятся уменьшить диаметр стальной арматуры, сохраняя при этом несущую способность системы.

Такое условие становится возможным лишь в случае, если на этапе проектирования были выполнены корректные расчеты прочности и пластичности используемого материала. При расчете важно в первую очередь учесть предел текучести материала. Данная величина характеризует напряжение, при котором происходит пластическая деформация детали без увеличения нагрузки.

Предел текучести измеряется в паскалях. Знание этого показателя позволяет рассчитывать максимальную нагрузку, которую может выдержать конкретная сталь с высокой вязкостью. Превышение предела приводит к необратимым изменениям в структуре и разрушению кристаллической решетки.

Первые расчеты пределов текучести для различных металлов были проведены в 1930-х годах советским ученым Яковом Френкелем. Его работы основывались на изучении прочности межатомных связей в материалах. Ученый определил максимально допустимое давление, необходимое для приведения к пластической деформации простых тел.

Для расчета предела текучести используется следующая формула:

ττ=G/2π, где G обозначает модуль сдвига, существенно влияющий на стабильность пересекающихся межатомных связей.

Как теоретик-физик, Френкель предполагал, что материалы составляют кристаллы, между которыми есть межатомные пространства. Каждый атом располагается в определенном порядке. Достигнуть пластической деформации становится возможно лишь при разрушении связей, образующих плоскость, которая разделяет половинки образца.

Под воздействием нагрузки определенной величины ряды атомов смещаются, и две половины образца разрываются из-за напряжения. В процессе увеличения нагрузки атомы одной половины теряют контакт с атомами остальной половины.

Следует отметить, что хотя Френкель в некоторых аспектах был прав, разрушение не происходит между половинами тела, то есть не посередине, а в точках, где структура материала имеет неоднородности.

Каждый тип металла характеризуется своими значениями предела текучести.

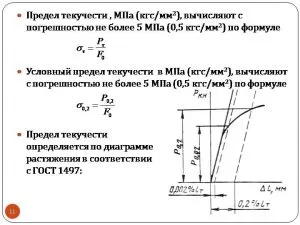

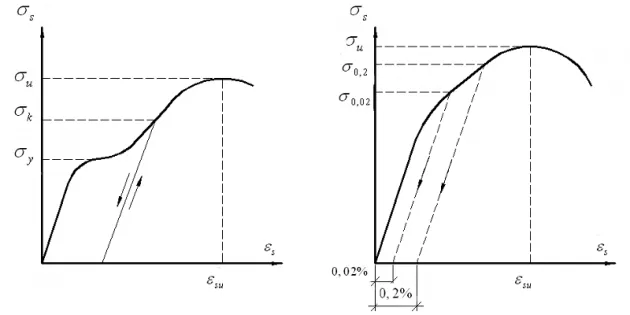

Физический предел текучести — это то сопротивление, которое оказывает материал на приложенное напряжение, когда он деформируется без изменения подводимого давления.

Условный предел текучести. Этот термин обозначает уровень напряжения, при котором образуется пластическая деформация, равная примерно 0,2% от исходного состояния материала.

Как проводятся испытания на производствах

Для определения предела текучести материала используются цилиндрические образцы с диаметром 20 мм и длиной свыше 10 мм. Каждая деталь создается с необходимыми надрезами для формирования 10-миллиметрового участка, а также должна обладать достаточной длиной, чтобы её можно было зафиксировать с двух сторон.

Образец зажимается в специализированных тисках и постепенно подвергается растягиванию путем увеличения силы. В процессе приложения нагрузки фиксируется увеличенное удлинение образца. Эти данные затем отображаются на графике, называемом диаграммой растяжения.

На начальном этапе, при приложении небольших нагрузок, образец поддается растяжению равномерно в обоих направлениях. По мере увеличения прилагаемой силы, образец доходит до предела, где закон пропорциональности теряет свою актуальность. После этого образец выходит на уровень, при котором восстановление первоначальной длины становится невозможным. Со временем, даже если постоянная нагрузка будет оставаться на одном уровне, изделие продолжит изменяться до момента, когда достигнет предела и разрушится.

Например, недавние исследования показали, что стальной прут St3 выходит из строя при нагрузке 2450 кг.

Чем выше пластичность металла, тем выше его постоянная деформация. Типичными сплавами, в которых такая деформация не наблюдается, являются медь, латунь, алюминий и низкоуглеродистые стали. Эти сплавы обычно получают имя штамповочные.

Понятие и определение предела текучести стали

Стальные изделия необходимы в разных отраслях экономики. Этот материал играет важную роль в строительстве, в частности, при возведении жилья, мостов и прочих сооружений. При создании определенной стальной конструкции нужно учитывать её прочностные характеристики, среди которых одним из наиболее важных является предел текучести. Правильное определение этого параметра очень важно для продления срока службы изделия.

Каждая конструкция в процессе своего использования подвергается разнообразным нагрузкам. Под воздействием различных климатических условий и других внешних факторов, стальные конструкции сталкиваются с комплексными нагрузками, которые могут включать в себя как сжатие, так и растяжение или ударные нагрузки.

Стальные элементы чаще всего используются в несущих стенах, которые принимают на себя основную часть нагрузки. Проектировщики, стремясь снизить расход материалов, часто уменьшают диаметр стальной арматуры, что не должно сказаться на несущей способности всей конструкции.

Такое условие может быть достигнуто только при условии, что на этапе проектирования были произведены правильные расчеты прочности и пластичности. Первоначально необходимо учитывать предел текучести использованного материала, который характеризует напряжение, при котором происходит пластическая деформация детали без изменения нагрузки.

Предел текучести выражается в паскалях. Его значение позволяет рассчитать максимальную нагрузку, которую может выдержать вязкая сталь. Превышение этого предела ведет к необратимому процессу деформации и разрушению кристаллической решетки.

Первые расчёты предела текучести различных металлов были выполнены в 30-е годы XX века советским ученым Яковом Френкелем. Его исследования основывались на прочности межатомных связей материалов. Он смог установить давление, необходимое для возникновения пластической деформации простых тел.

Для этого значения используется следующая формула:

ττ=G/2π, где G представляет собой модуль сдвига, который определяет стабильность пересекающихся связей.

Френкель, будучи теоретическим физиком, предположил, что все материалы состоят из кристаллических структур, между которыми имеется пространство. В этих пространствах атомы располагаются в строго определенном порядке. Чтобы добиться пластической деформации, необходимо разорвать межатомные связи в плоскости, которая разделяет половины тела.

При приложении напряжения определенной величины ряды атомов смещаются, что приводит к разрыву между величинами двух половин. В процессе приложения напряжения атомы одной из половин теряют контакт с атомами другой половины.

Френкель подтвердил свои теории на практике, указав на то, что разрушение происходит не между половинками материала, а в зонах, где структура материала не однородна.

Для каждого типа металла существуют свои характеристики предела текучести.

Физический предел текучести. Это значение сопротивления, которое материал проявляет при приложении напряжения, при котором он деформируется, но без изменения усилия.

Условный предел текучести. Этот термин описывает сопротивление напряжению, при котором способность материала к пластической деформации составляет около 0,2%.

Как проводятся испытания на производствах

Для испытаний на определение предела текучести берется цилиндрическая деталь с диаметром в 20 мм и длиной более 10 мм. Каждая деталь должна быть надрезана для создания 10-миллиметровой поверхности, а сама деталь должна иметь достаточную длину для того, чтобы её можно было удобно фиксировать с двух сторон.

Образец устанавливается в специальных тисках и подвергается натяжению, процесс которого запускается через постепенное увеличение силы растяжения. На этапе приложения нагрузки фиксируется удлинение образца. Полученные данные впоследствии показываются на графике, известном как диаграмма растяжения.

При небольших нагрузках образец растягивается равномерно в обе стороны. Но с увеличением сил нагрузки, как только доходит до порога прочности, начинается большой сплошной сдвиг, и образец не может восстановить свою исходную длину, а со временем, даже при постоянной нагрузке, он продолжит изменяться местами, пока не достигнет предельной нагрузки и не разорвется.

Как показали недавние испытания, например, стальной прут St3 разрушается при нагрузке около 2450 кг.

Пластичность материала означает, что чем более пластичен металл, тем выше его постоянная деформация. Однако, к примеру, медь, латунь, алюминий и низкоуглеродистые стали, как правило, не демонстрируют такой стабильной постоянной деформации и относятся к так называемым штамповочным сплавам.

Понятие и определение предела текучести стали

Стальные изделия востребованы во всех секторах экономики благодаря своим выдающимся прочностным качествам. Сталь широко используется в строительстве для создания несущих конструкций, таких как дома, мосты и другие сооружения. Ключевым фактором является предел текучести, который значительно влияет на срок службы стальных изделий.

За процессом эксплуатации любого строительного материала наблюдаются различные нагрузки. В климатических условиях, под действием неблагоприятных факторов стальные конструкции подвергаются многочисленным комбинированным нагрузкам, таким как растяжение, сжатие или удары.

Стальные элементы чаще всего используются в несущих стенах, которые принимают на себя основную часть нагрузки. Для достижения экономии материалов проектировщики стремятся минимизировать диаметр стальной арматуры, при этом не ущемляя несущую способность всей конструкции.

Этот подход можно реализовать лишь при условии, что в процессе проектирования были произведены корректные расчеты прочности и пластичности. Предел текучести материала в первую очередь учитывается при расчете, так как это напряжение, при котором начинается пластическая деформация, не изменяя нагрузки.

Предел текучести измеряется в паскалях. Умение точно определить это значение позволяет вычислить максимальную нагрузку, которую может выдержать сталь с высокой вязкостью. С превышением этого предела, происходит необратимый процесс деформации и разрушения кристаллической решетки.

Первые расчеты предела текучести различных металлов были проведены в 1930-х годах известным ученым Яковом Френкелем, который осуществил свои исследования на основе прочности межатомных связей. Он смог определить величину давления, необходимую для вызова пластической деформации простых тел.

Для вычислений используется следующая формула:

ττ=G/2π, где G — модуль сдвига, отвечающий за стабильность межатомных связей.

Физик-теоретик Френкель предполагал, что все материалы состоят из кристаллической решетки, в которой атомы расположены в определенном порядке. Для достижения пластической деформации необходимо разрывать межатомные связи, которые находятся в плоскости, разделяющей две части тела.

Когда происходит применение напряженности определенной нагрузки, ряды атомов смещаются, а связи между атомами соответствующих половин теряются.

Френкель правильно интерпретировал ситуацию, однако разрушение структуры происходит не между половинами тела, а в местах, где имеется неоднородность.

Каждый металлический продукт имеет свои уникальные значения предела текучести.

Физический предел — это совокупное сопротивление, которое материал проявляет перед напряжением, при котором он деформируется без изменения приложенной нагрузки.

Условный предел — это параметр, который обозначает значение напряжения, при котором материал начинает проявлять пластическую деформацию в размере приблизительно 0,2%.

Текучесть и пределы металлических изделий

Общая текучесть жидкостей и расплавов определяется как величина, обратная динамической вязкости. В соответствии с международной системой единиц (СИ) текучесть жидкости выражается в Па-1*с-1.

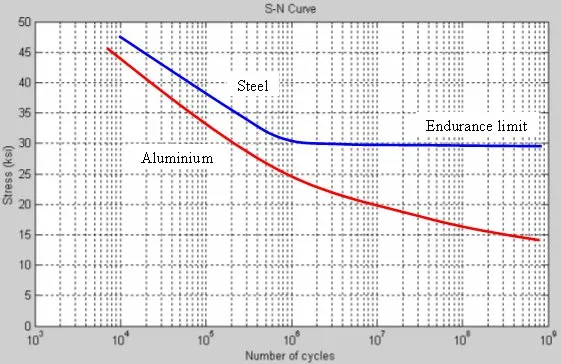

Предел выносливости или предел усталости (σR)

В выносливости плато отвечает за способность материала воспринимать циклические нагрузки. Это объясняется как максимальное напряжение за цикл, при котором не происходит усталостного разрушения после неопределенно большого числа циклических нагрузок (астрономическое число циклов для стали составляет Nb = 10^7). При этом коэффициент R (σR) принимается равным коэффициенту асимметрии цикла. Поэтому предел усталости обозначается σ-1 для симметричных циклов, а для циклов с импульсным нагружением — σ.

Важно учитывать, что испытания на усталостные свойства материал являются длительными и сложными, они требуют детального анализа большого количества экспериментальных данных с неопределенным числом циклов и с существенными вариациями значений. Поэтому на практике обычно применяются специальные эмпирические формулы, которые связывают предел прочности с другими параметрами прочности материала. Предел прочности на разрыв считается наиболее подходящим критерием.

Для материалов стали предел прочности при изгибе часто принимается равным половине предела прочности на сжатие; для высокопрочных сталей расчетный предел может принимать следующее значение:

Для нормальных сталей можно предположить наличие кручения в условиях циклически переменных напряжений:

Следует отметить, что указанные соотношения необходимо использовать с осторожностью, так как они действуют при определенных условиях нагрузки, например, при изгибе и кручении. Однако для испытаний на растяжение-сжатие предел прочности часто оказывается на 10-20% ниже, чем при испытаниях на изгиб.

Усталость стали

Это состояние также называется пределом прочности и обозначается буквой R. Этот параметр отражает, какое усилие может быть приложено к материальным элементам, но делается это в цикле, а не в единичном случае. То есть испытываемый образец подвергается определенным циклическим нагрузкам на протяжении длительного времени, года за годом. Ожидаемое количество повторений — 10 при предельном усилии. Именно столько раз металл должен выдержать нагрузку, не теряя своей структурной целостности и свойств.

Если проводить эмпирические испытания на усталость, это займет много времени, поскольку вам придется удостовериться в каждой величине силы, применяя ее многократно в течение выбранного количества циклов. Поэтому обычно коэффициенты рассчитываются математически.

Предел пропорциональности (σ)

Это максимальная величина напряжения, при которой данный материал все еще подчиняется закону Гука, следовательно, деформация тела прямо пропорциональна приложенной нагрузке (силе). Однако для многих материалов достижение (но не превышение!) предела упругости может привести к обратимым (упругим) деформациям, которые, тем не менее, становятся менее пропорциональными напряжению. Необходимо заметить, что эти деформации могут быть немного «задержаны» в ответ на увеличение или уменьшение нагрузок.

Данная диаграмма показывает зависимость растягивающих напряжений для металлического образца в координатах деформация (Є) — растяжение (σ).