Это важно: помните, что если вы допустите ошибку при создании дизайна или композиции, исправить ее будет невозможно или очень сложно. В большинстве случаев может потребоваться полная переработка изделия, что влечет за собой затраты времени и усилий.

Холодная ковка и фото образцов изделий

Кованые изделия имеют долгую историю популярности по всему миру, причем художественная ковка занимает особое место среди них. Ее великолепие удивляет своей изящностью и плавностью форм, а также первозданной красотой. Множество состоятельных людей использовали художественные кованые элементы для декорирования своих домов, добавляя ажурные металлические детали, которые гармонично вписывались как в внутренний, так и во внешний дизайн их особняков.

Вероятно, многим из нас знакомо кузнечное дело, и на ум сразу приходит образ кузницы, где с помощью молота из раскаленного металла создаются удивительные кованые изделия. Однако горячая ковка отличается от холодной, где нет необходимости в раскалении металла, и обработку можно осуществлять вручную в домашних условиях. В данной статье мы обсудим процесс холодной ковки, различные изделия, которые можно создавать с ее помощью, и предоставим фотографии образцов продукции, созданной этим методом.

Что можно ковать из профильной заготовки

Секционные трубы — это изделия, у которых поперечное сечение не является круглым и может быть овальным, прямоугольным или квадратным. Основной задачей при обработке таких труб является сохранение максимальной прочности и нагрузки на стенки заготовки. Несоблюдение этой меры предосторожности может привести к появлению трещин и даже к разрушению конструкции.

Методом холодной ковки можно изготовить различные изделия из секционных труб, включая:

- Изгибы. Это самый распространенный вид обработки, используемый, например, для строительства теплиц и каркасов сложных конструкций.

- Спирали и завитки. Они, в отличие от прямых стержней, имеют больший радиус изгиба, что уменьшает риск поломки. Эти элементы часто используются для заборов, ворот и декоративных решеток.

- Объемные катушки, которые могут служить основой для различных декоративных украшений.

- Выравнивание краев и формовочные зажимы для соединения отдельных частей конструкции.

Следует отметить, что в отличие от горячей штамповки, в процессе холодной ковки металл профиля не деформируется, что позволяет сохранять первоначальные размеры и характеристики прочности.

Читайте также: Космические технологии или дедовские традиции: что лучше — акриловая или чугунная ванна.

Виды холодной ковки

Существует семь основных типов холодной ковки, которые можно выделить в производстве металлических изделий. Это своего рода этапы, которые необходимо учитывать при работе с заготовками.

Важно выполнять все этапы с соблюдением требований и правил, иначе нельзя рассчитывать на получение качественного и эстетически привлекательного изделия из кованого железа.

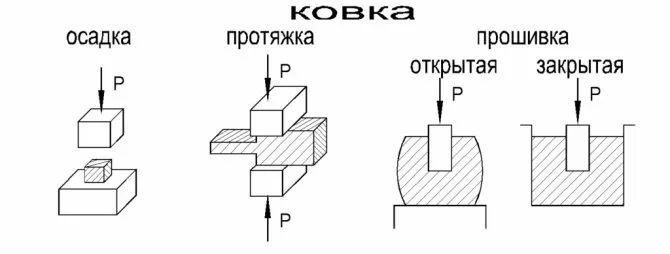

Наиболее важным этапом является фактическая ковка металлических заготовок. Это одна из самых ответственных и сложных операций, поэтому к ней необходимо подходить с максимальной внимательностью. Вот несколько видов холодной ковки:

- Ковка — этот этап проходит под высоким давлением, что позволяет увеличивать заготовку в поперечном направлении и уменьшать ее высоту.

- Растяжка — на этом этапе происходит нагрев металлической детали, после чего по ней наносятся удары молотком. Это помогает уменьшить площадь поперечного сечения за счет увеличения длины прута.

- Сверление — в этом процессе в детали сверлятся отверстия различных диаметров и длины, включая как открытые, так и закрытые версии.

В ходе сверления и рассверливания происходит утончение структуры металлических прутьев, что требует предельной осторожности в дальнейших работах, чтобы не разрушить конструкцию.

- Штамповка — на этом этапе происходит пластическая деформация металла, изменяя его форму или размер. Штамповка может выполняться как объемно, так и из листового металла: в первом случае используется нагрев и прессование до нужных размеров, что подходит для массового производства, тогда как во втором случае детали изготавливаются из листового металла, что позволяет получать высококачественные и прочные изделия небольшого или среднего размера.

- Прессование — на этом этапе увеличивается плотность металлического изделия, а его форма изменяется под воздействием высокого давления. Прессование может быть прямым, когда заготовки продавливаются через различные отверстия, или обратным, когда изделия помещаются в специальную форму, и давление прикладывается в обратном направлении.

- Волочение — это процесс, который использует уже уплотненный металл, который протягивают через специальную форму для производства различных форм, проволоки или тонких труб.

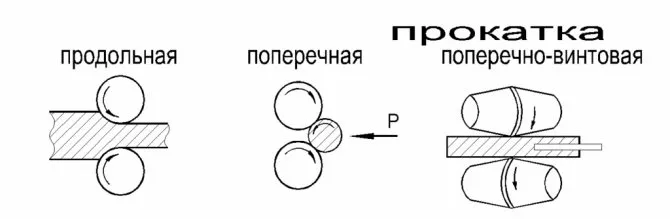

- Обкатка — это заключительный этап обработки, который основан на законах трения. Здесь специальные ролики трутся о металлическую поверхность, вызывая ее деформацию. Различные типы валиков используются в зависимости от направления их вращения.

Между верстаками необходимо разместить вращающийся ролик и рычаг. Расстояние между валом и инструментом должно составлять не менее 2 см, а ход вала должен выходить за пределы поверхности стола. К рукоятке рычага прикреплен подвижный элемент, который позволяет регулировать радиус движения ролика.

Что нужно иметь из оборудования для создания изделий из холодной ковки

Если вы планируете приобрести оборудование на рынке, следует учитывать, что его цена может оказаться довольно высокой, но для начала вам может понадобиться всего лишь 1-3 единицы техники. Если оборудование будет универсальным и функциональным, оно будет чаще ломаться и производить изделия низкого качества, поэтому лучше выбирать специализированное оборудование, чтобы впоследствии ему было проще управлять и ремонтировать. Кроме того, вы можете изготовить необходимые инструменты для холодной ковки своими руками.

К основным инструментам для холодной ковки относятся сварочный аппарат, краска и набор из шести специализированных инструментов: гнутый, фонарный, винтовой, для объемной штамповки, вал и спиннинг. С помощью этих ручных устройств вы можете производить до 12 м² продукции в день. Они характеризуются длительным сроком службы и высокой эффективностью. Благодаря им можно создавать как объемные, так и плоские конструкции холодной ковки, при этом они позволяют работать с материалами толщиной 12-14 мм и длиной до 4-6 мм.

Давайте теперь подробнее рассмотрим каждый из компонентов холодной ковки, которые вы можете изготовить самостоятельно, а также их специфические свойства.

- Изгиб для холодной ковки позволяет мастеру изгибать металлический стержень под заданным углом для создания полукруга нужного диаметра.

- Линза помогает сохранить форму фонаря, применяемую в процессе работы.

- С помощью специализированного оборудования для холодной ковки вы можете выполнять серию изгибов на металлических прутках, которые могут напоминать волны различных размеров.

- Объемная штамповка предназначена для создания трехмерных изделий, что дает больший простор для творчества.

- Волна используется для легкого изгиба прута в форме волны, что позволяет создавать интересные декоративные элементы.

- Твистер служит для закручивания металлического стержня относительно параллельной прямой линии, создавая уникальные декоративные элементы.

Специфика производства холодной ковки в домашних условиях

В процессе холодной ковки выделяются два основных принципа: прессование и гибка, которые выполняются без необходимости нагрева металла. Поэтому прочность конечного изделия часто увеличивается, в то время как гибкость может быть снижена. Для улучшения характеристик заготовок важно проводить термическую обработку между этапами ковки. Хотя холодную ковку можно производить механически с использованием многоцелевых станков, ручные методы также обеспечивают отличные прочностные характеристики и другие свойства изделий.

В отличие от горячей ковки, в холодной ковке один и тот же шаблон может использоваться для изготовления нескольких изделий. Это делает процесс более эффективным, однако этот метод возможно реализовать только для материалов с ограниченной толщиной, поскольку гнуть металл без нагрева после достижения критической плотности становится очень сложно.

Некоторые из наиболее важных изделий, получаемых методом холодной ковки, включают:

- Оконные решетки,

- Декоративные элементы для ограждений, заборов, кроватей, вешалок и стульев, а также декоративные элементы для интерьера, такие как рамы для зеркал, подсвечники и цветочные горшки.

- Архитектурные детали для украшения фасадов зданий, такие как козырьки и перила.

Самостоятельно создать свою сварочную станцию не составит труда, используя соответствующую трубу подходящего диаметра.

Знаете ли вы, что такое легированные стали и как правильно их сваривать? Интересную информацию на эту тему вы можете найти в нашей статье.

Основные этапы холодной ковки

- Сначала подготовьте эскиз будущего изделия в точном размере. Это поможет определить нужное количество материалов и произвести правильную сборку оборудования.

- Следующий шаг — это точный расчет необходимого количества материалов. Например, для создания основы для цветочной композиции вам потребуются железные трубы с размером 15×15 мм и 10 металлических полос шириной 4×20 мм, а также любой предмет, который станет основой; пусть это будет простая ваза.

- Теперь вы можете приступить к созданию аксессуаров. Каковы будут эти элементы, решать вам, поскольку их конструкция будет зависеть від использованного оборудования. Конструкция спирали холодной ковки поможет вам правильно выполнить работу с первого раза. Все шесть типов инструментов могут быть использованы одновременно для доработки или украшения одного изделия.

- Затем, соедините все основные части конструкции с помощью сварки. Будьте осторожны, чтобы не перегреть соединения, особенно если у вас недостаточно опыта, так как это может привести к образованию нежелательных отверстий.

- В заключение, проведите шлифовку сварного шва и покрасьте почти готовое изделие для повысения эстетики и защиты от внешних воздействий.

Кузнечное дело, каким бы оно ни было, всегда считается уникальным занятием, достойным настоящих мастеров. Оно может превратиться не только в хобби, но и в стиль жизни, который сохраняет ауру уважения и почета. Изготовив кованые изделия своими руками, вы не только сэкономите средства, но и добавите своему дому уникальности и уюта. Профессиональные кузнецы смогут вам помочь в достижении нужного результата, а сам процесс творчества доставит только радость.

Однако у съемных машин качество крепления фурнитуры может оказаться ниже — вам придется постоянно самостоятельно регулировать резьбовые соединения, так как они неизбежно ослабнут в ходе работы.

Холодная художественная ковка

В последние годы холодная ковка стала набирать популярность. Этот метод проще и требует минимального оборудования. Кроме того, художественная ковка легче осваивается. Нет необходимости разбираться в химических изменениях в кремнии и процессе дополнительной закалки.

Самодельное оборудование для холодной ковки легко изготовить и использовать, оно также достаточно компактно. В отличие от традиционной кузницы, производственный процесс остается чистым, а изделия не загрязняются продуктами сгорания.

Верстаки для холодной ковки позволяют выполнять множество операций гораздо быстрее, чем при горячей ковке, не требуя предварительного нагрева заготовок.

В то же время горячая и холодная ковка могут быть объединены в одной технологии, поскольку некоторые детали могут требовать нагрева для их изготовления, в то время как другие элементы легче и быстрее создаются с использованием холодной ковки.

Тем не менее, чаще всего эти технологии работают отдельно, поскольку их совмещение требует большего количества оборудования, которое не всегда легко установить в малом мастерском пространстве. Поэтому холодная ковка чаще применяется как более оптимальный способ создания декоративных изделий.

Пошаговый алгоритм холодной ковки

Перед тем как приступить к созданию художественных изделий, подготовьте необходимое оборудование и материалы.

Оборудование для художественной ковки

Изготовление изделий осуществляется с использованием двух основных процессов: прессования и сгибания. При этом штамповка применяется с готовыми шаблонами.

Это является основой большинства устройств для холодной обработки металла, наиболее распространенными среди которых являются: гнутый, винтовой, вихревой, фонарный, шаровой и валовой станки.

Каждая из этих машин способна работать с огнеупорными элементами (различные плашки, круги или квадраты). А ручные модели могут формировать металлические детали с сечением 12-14 мм.

Какие изделия изготавливаются на этих станках?

Гибочный станок может сгибать металл под требуемым углом либо по дуге, используя один или несколько поворотов рычага. Основными элементами являются кривые различные формы и валы.

Винтовое устройство позволяет преобразовывать заготовку в спираль за счет формы своего кондуктора, создавая элементы с винтовыми или цилиндрическими формами.

Твистер служит для закручивания длинных деталей вокруг своего вала, что приводит к получению витков.

Гнутовое устройство создает волны и рельефы, а процесс волны повторяется для создания узоров.

Бентос работает подобно твистеру, формируя элементы, имеющие корзинообразную форму, которые являются результатом вращательного движения заготовки на направляющей.

Шаровые и твистеры выполняют различные операции по сгибанию заготовок в различных плоскостях, формируя сложные трехмерные элементы.

Такой станок для художественной ковки можно изготовить самостоятельно, следуя чертежам и имея необходимую информацию.

На видео представлен пример простейшего ручного станка, который предназначен для изготовления свитков и разнообразных вензелей.

Как сделать запятую, какой диаметр выбрать

- Стержень с сечением 10 мм нагревается, на конце формируется ушко и производится закручивание. Постукивая молотком, можно добиться плотной намотки.

- Заготовка сгибается с использованием ручной вилки и опоры для фиксации.

- Необходимая часть заготовки удаляется через отрезание, а другой конец обрабатывается и удаляется.

- В итоге получаются два разреза, что позволяет получить необходимую форму. Для более подробной информации о цилиндрических изделиях вы можете посетить соответствующие страницы.

Дополнительные описания и примеры будут регулярно обновляться для вашей информации.

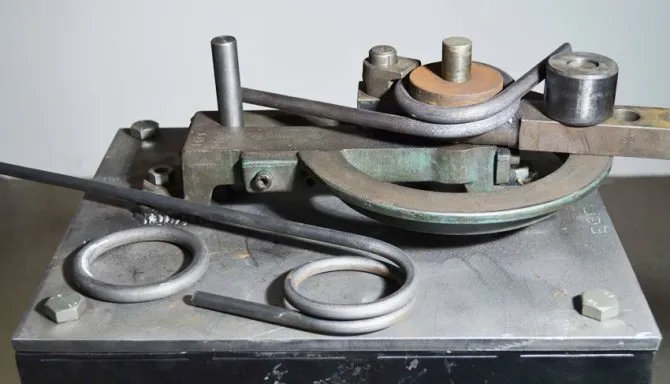

Изготовление простой улитки своими руками

Вы выбрали упрощенную монолитную конструкцию, для которой используется простая намотка прута при помощи ручных усилий или с помощью рычага, фиксируя его в форме, прочно приваренной к рабочей поверхности. Данная машинка предназначена для свертывания локонов на стержнях с небольшим сечением (менее 12 мм).

Монолитная неразборная улитка

Изготавливается следующим образом:

- Сначала на листе бумаги нужно нарисовать эскиз будущего шаблона, указав необходимые размеры (иногда эскиз делается на самой рабочей поверхности). К этому шагу нужно подойти с особой тщательностью, так как исправить ошибки после сварки невозможно. Толщина контура формы на чертеже должна соотноситься с толщиной металлической полосы, используемой для изготовления формы. Минимальная толщина — 3 мм; витки должны располагаться на расстоянии 12-13 мм друг от друга для обеспечения вставки деформируемого бруска диаметром 10 мм в паз.

- Из стального листа толщиной не менее 4 мм вырезается (предпочтительно круглое) основание винта, диаметр которого зависит от размера спирального узора и больше размера винта. Обычно диаметр основания составляет примерно 70 см.

- Спираль нужного формата изготавливается из металлической полосы толщиной 3 мм по проекту. Важно закалить заготовку, чтобы облегчить обработку. Придавая форму, лишний край ленты отрезается, а концы спирали сужаются и вытягиваются.

- Полученная форма приваривается к основанию, которое, в свою очередь, крепится к раме. В некоторых случаях шаблон, приваренный на основу, фиксируют к раме при помощи тисков. Для этого к задней части основания приваривается кусок прутка, удерживаемого тисками.

Также существует возможность фиксации проводника в тисках, что позволяет легко изменять конструкцию и создавать различные формы при изготовлении различных типов, которые могут быть монолитно приварены к основанию.

Съемная конструкция

- На рабочем столе необходимо нарисовать контур свитка, отметив точки крепления шаблона для отверстий.

- Из толстой стальной полосы изготавливается шаблон, в котором просверливаются отверстия в соответствии с эскизом, и шаблон прикручивается к основанию.

Закручивать узор следует начинать с центрального локона, плотно вставляя конец детали в открытую часть первого изгиба формы. С помощью небольшого зажимного инструмента можно надежно закрепить его на месте. Свободный конец стержня ввинчивается в устройство с помощью рычажного действующего устройства. В усовершенствованных конструкциях используется рычаг, приводимый в движение подвижным подшипником. Рычаг, как правило, изготовлен из прутка диаметром 20 мм.

На видео представлено изготовление такого устройства:

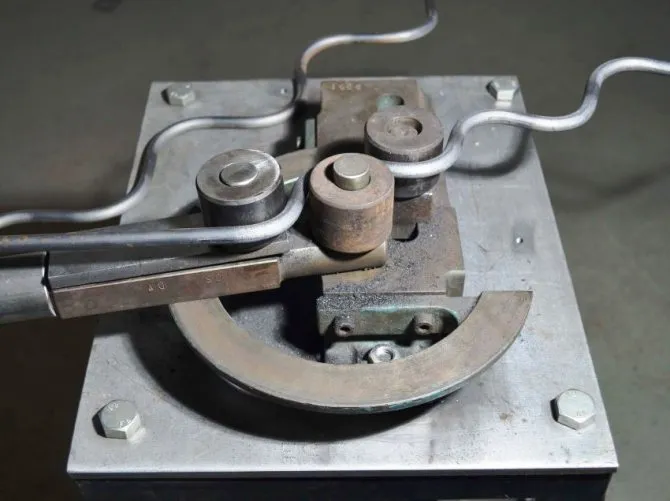

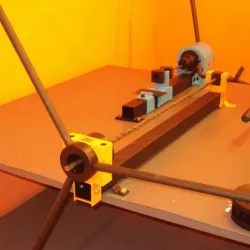

Разборные улитки с вращением

Червячная схема может состоять из нескольких частей; стержень деформируется благодаря вращению кондуктора. Их состав включает:

- Толстое металлическое основание в форме диска или квадрата,

- Складной шаблон, закрепленный на опорной плите,

- Вращающийся вал,

- Рычаг для перемещения вала.

Рабочая плита изготавливается из металлического листа толщиной от 4 до 10 мм.

Метод холодной ковки предполагает использование станков и заранее подготовленных эскизов для создания отдельных изделий и элементов, которые позже могут быть объединены в единую конструкцию.

Что нужно помнить, приступая к созданию станка для холодной ковки

Одним из наиболее критичных вопросов, которые приходится решать при проектировании и создании самодельного оборудования для холодной ковки, является выбор металла для заготовок. Простым и экономически эффективным вариантом будет приобретение заготовок в хозяйственном магазине. Это будет относительно недорого, при этом, учитывая, что станок собирается собственными руками, вы сэкономите на механической обработке, достаточно лишь иметь токарный станок и сварочный аппарат.

Однако учитывайте, что в магазинах часто предлагаются не специальные виды стали, а, скорее, обычный прокатный материал, который не обладает необходимыми прочностными характеристиками и долговечностью. В этом случае ожидать, что стандартный инструмент прослужит долго, не стоит, так как его жизненный цикл составит всего лишь 800-1000 рабочих циклов.

Видео описание

В данном видео показан самодельный ручной станок для гибки:

Существует различие между инструментальной и конструкционной сталью. Здесь срок службы в пять раз увеличивается, а произведенные конструкции из профильных труб оптимальны по форме.

Во многих арматурах используются перфорации одинаковой формы, но разных размеров. Однако создание отдельного оборудования для каждого размера рулонного материала обойдется крайне дорого. Тем не менее, можно обеспечить сменную перфорацию на гибочном или винтовом станке, что в особенности экономично.

Ковка профильных труб, квадратных труб и прутков требует значительных усилий для придания изделию желаемой формы. Электрический привод может в значительной мере облегчить работу в таком случае. В мини-кузнице для домашнего использования вместо электропривода можно использовать редуктор.

Оснастка для станков холодной ковки

Наиболее простыми и часто используемыми устройствами в мастерской обычно являются два станка: гибочный и винтовой пресс. Первый предназначен для сгибания материала под нужными углами, а второй позволяет производить плоские и винтообразные катушки. Принцип работы таких устройств заключается в следующем: один конец детали надежно фиксируется, в то время как другой сгибается до необходимого угла путем применения рычажного механизма.

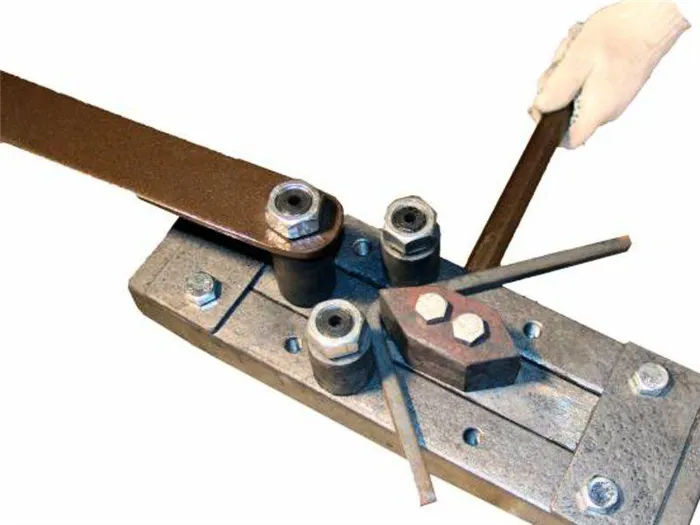

Гнутик

Машина для холодной ковки состоит из следующих элементов:

- основание из металлической плиты толщиной 15-20 мм,

- центральный вал, который надежно соединен с нижней основой,

- мобильный манипулятор с тележкой,

- сменные ролики и валики,

- ролики и роликовые замки, используемые для формовки.

Основание представляет собой пластину, к центру которой прикреплен центральный вал. Он оснащен отверстиями, использующимися для закрепления роликов и валиков, а также для фиксации заготовок. Изготавливать вал нужно из инструментальной стали, диаметр которого составляет 18-20 мм.

На валу установлен рычаг с подвижным ползуном. Рычаг может быть квадратной или прямоугольной формы. На нем размещена подвижная каретка с неподвижными валами для роликов. Ролики могут быть взаимозаменяемыми для достижения кривых нужного радиуса за счет изменения диаметра самих валиков, что позволяет обнаружить необходимый подход для получения изделий различного размера.

- Перед началом работы нужно выбрать ролики соответствующего диаметра,

- рычаг с кареткой приводится в исходное положение,

- фиксируется один конец заготовки,

- деталь прижимается к центральному ролику,

- роликовая каретка подводится к заготовке и плотно прижимается,

- Таким образом, ролики придают изделию форму, поворачивая рычаг.

Для изготовления формы лучше использовать металлическую полосу толщиной не менее 3 мм. Таким образом, работать с самодельным свитком будет значительно проще. Чтобы упростить процесс, рекомендуется зафиксировать один из краев детали, чтобы предотвратить ее соскакивание.

Виды получаемых узоров

Из цилиндрических заготовок можно изготовить множество художественных элементов. С помощью чертежей или эскизов производятся детали, которые затем соединяются между собой, образуя составные композиции.

- Спираль. Диаметр детали можно варьировать вниз и вверх, меняя направление, что приведет к созданию уникального узора; конечная форма зависит только от замысла дизайнера.

- Двухрядная спираль. Центральный элемент имеет больший диаметр, и такую конструкцию часто называют «китайский фонарь». Обычно для создания такой конструкции используется толстая проволока методом холодной ковки.

- Обжимной узор имеет разные направления. Спиральная структура может иметь углубление с одной стороны, что создает единую ось для изгиба. В многонаправленном элементе катушки расположены с обеих сторон относительно центра заготовки.

- Орнамент достигается посредством скручивания прута вокруг своей оси. Здесь важно помнить, что металл деформируется только в одном направлении, иначе велика вероятность его разрушения.

- Нависание. Это является стержнем с заостренным декоративным концом. К этому элементу прикреплены несколько цилиндров и детали, которые используются для украшения окон и запирания отдельных комнат.

Изделия, сделанные методом холодной ковки, могут производиться из листового проката. Гладкие детали из мягких цветных металлов хорошо обрабатываются для повышения их декоративных свойств.

- Пространственная катушка. Спираль визуально напоминает сверло. Ширина заготовки уменьшается во время вращения, а по краям формируются искусные углубления, что придаёт предмету рельефный вид.

- Плоский твист: напоминает свой объемный аналог, изготавливается из металлических полос в ходе холодной ковки.

- Рельефный. Техника основывается на обработке листового металла на месте, используя комбинированные биметаллы из цветных металлов.

- Специальный штамп углубляется в материал для получения рисунка. Этот метод позволяет создавать монограммы, трехмерные изображения и различного рода надписи.

Одной из возможностей для художественной ковки листового металла являются юбки. Чашеобразный контейнер создается путем складывания полосы в желаемую форму, что зависит от замысла мастера.

Это важно: помните, что если вы допустите ошибку при создании дизайна или композиции, исправить ее будет невозможно или очень сложно. В большинстве случаев может понадобиться полная переделка изделия, что подразумевает дополнительные затраты.

Виды и сферы применения изделий из холодной ковки — фото

Техника холодной ковки обычно используется для создания крупных изделий. Однако этот метод также отлично подходит для разработки компактных объектов, используемых как в частных домах, так и в квартирах, на приусадебных участках и на улице.

- Эти изделия могут быть размещены как внутри дома, так и снаружи. Основные элементы включают перила, столбы и наполнители, которые могут состоять из спиралей, декоративных перил и растительных орнаментов.

- Ограждения. Существуют многочисленные модификации. Классические конструкции зачастую поражают воображение своей визуальной сложностью. Композиции формируются из отдельных частей, которые соединяются между собой сваркой. Такие заборы могут быть изготовлены из камня, бетона, дерева или поликарбоната.

- Наряду с различными формами, холоднокованые головки отличаются разнообразием расцветок и относительно невысокой ценой. Комбинированные холоднокованые элементы придают изделиям оригинальные дизайнерские нотки. Фигурные металлические ножки добавляют индивидуальности вашему интерьеру.

- Изделия выглядят элегантно как перед частными домами, так и на тяжелых зонах отдыха или в коммерческих зданиях. Интересные композиции сварных деталей можно увидеть на боковых сторонах этих изделий. Спинка и сиденье таких конструкций обычно изготавливаются из деревянных досок.

- Холоднокованые конструкции преображают здания всех уровней и назначения. Завитки, арки, накладки и цветочные элементы используют для оформления передней и боковых сторон композиций.

- Элементы отлично смотрятся как внутри помещений, так и на улице. Эти изделия широко используют в ландшафтном дизайне. Их размещают на стенах и под балконами, создавая зеленые уголки для отдыха. Обладая базовыми навыками холодной ковки, вы сможете легко изготовить горшки для растений, которые будут исполнять как эстетическую, так и практическую роль. Эти элементы идеально подходят для озеленения газонов, балконов, террас и окон. С помощью различных декоративных вставок можно создать композиции, соответствующие личному замыслу.

- Садовая мебель: скамейки, диваны, столы, стулья и кресла для открытого воздуха могут быть размещены как в вашем саду, так и внутри вашего дома. Их можно приобретать как по отдельности, так и в комплектах.

- Стеллажи. Такие изделия предлагаются как в напольном, так и в настенном вариантах с полками из дерева, стекла и металла. Они отлично подходят для прихожих, кухонь, ванных комнат и спален, сочетая в себе прочность и красоту. Забор, выполненный методом холодной ковки, следует дополнить соответствующей створкой, которая может быть как полупрозрачной, так и представлять собой закрытую композицию с витками, накладками и торсионными прутьями.

Чем красить кованые изделия

Кованые изделия можно окрашивать различными красками, включая алкидные, масляные, акриловые и нитроцеллюлозные. Каждая из них имеет свои преимущества и недостатки, поскольку некоторые из них лучше подходят для применения внутри помещений, другие — для наружных работ. Также существуют специальные составы,, предназначенные для окраски металлов, в том числе для кованых металлических изделий.

Молотковая краска состоит из синтетических смол, силикона, стекла, алюминиевой пудры и других компонентов. Она может использоваться как для внутренних, так и для внешних работ, обладает высокой стойкостью к механическим воздействиям и может быть нанесена на неподготовленные ржавые поверхности. Что примечательно, срок службы такой покраски может достигать около 25 лет.

Железная краска, хоть и довольно дорогая, обладает высокой эффективностью и прочностью, что оправдывает её цену. Эта краска по своей консистенции напоминает жидкую резину. Немецкая краска WS-Plast отличается высоким качеством и длительным сроком хранения (до 8 лет), а покрытие WS-Patina обладает эффектом патинирования. Защитное средство Zinga может продлить срок службы металла более чем на 40 лет, защищая его от электрохимических и физических воздействий. Все эти краски сохнут примерно за 2 часа после нанесения.

Это важно: не рекомендуется окрашивать детали холодной ковки нитрокрасками. Хотя стоимость такой краски невысока, её эффект быстро проявляется после одного-двух лет использования, что значительно уменьшает ее товарный вид.

Вальцы должны иметь ролики для обработки как профилированных, так и обычных круглых труб, кроме стандартной плоской формы. Для пресса нужны различные формы для горячей работы с листовым металлом. Формы также нужны для штамповки листьев, цветов, полусфер и для формирования кромок профиля.

Уникальная методика холодной ковки

С помощью практичного и мощного оборудования для ковки своими руками каждый владелец частного дома, дачи или дачного участка может создать роскошные и элегантные декоративные элементы, обладающие высокой функциональностью.

Метод холодной ковки предполагает возможность использования станка и заранее выбранных эскизов для создания различных изделий и деталей, которые затем могут быть объединены в единые конструкции:

- Округлые ограждения и стилизованные ворота для входа,

- Необычные и изящные украшения для домов или загородных построек, ванных комнат и саун,

- Элегантные ограждения для балконов и лоджий, открытых террас и зон отдыха,

- Металлические и элегантные скамейки, садовая мебель и отдельные её элементы,

- Кованые цоколи и элементы для строительства и обустройства межэтажных лестниц,

- Оригинальные и необычные украшения для отдельно стоящих и пристроенных павильонов,

- Кованые световые люки и решетки для разграничения функциональных пространств в пределах дома,

- Кованые элементы для украшения зон для приготовления пищи на открытом воздухе.

Кроме практичных и оригинальных способов украсить свои участки, холодную ковку можно использовать как удобный и выгодный способ начать собственное дело и построить стабильный бизнес.

Как самодельные изделия холодной ковки, так и заказы очень хорошо вписываются в концепции ландшафтного дизайна, основанные на сочетании природных и натуральных материалов, а также разных текстур.

Процесс применения методики холодной ковки

Первым шагом должно быть определение, что можно добавить в созданную на месте композицию для формирования функционального или декоративного украшения, имея под рукой необходимые оборудование и материалы.

Подготовка проекта и эскиза поможет вам следовать четкому плану действий, сэкономив время и создавая изделие, которое украсит пространство и придаст ему уникальность.

Подготовив всё необходимое для холодной ковки, можно посетить несколько мастер-классов или самостоятельно попробовать изготовить простые изделия или конструкции, что позволит вам Достигнуть практического опыта.

Использование холода ковки не требует значительных финансовых затрат и позволяет преобразить дом и сад привлекательными и функциональными конструкциями или уникальными элементами, которые порадуют глаз.

Фото процесса ковки своими руками