Цемент представляет собой один из наиболее значимых строительных материалов на сегодняшний день. Он и изделия на его основе успешно заменяют такие традиционные строительные материалы, как кирпич, известь и редкие виды древесины. Цементный раствор обладает высокой прочностью и способен быстро затвердевать в открытом воздухе, что делает его популярным выбором в строительстве.

Применение цемента всех видов: где используется, для чего нужен

В современном строительстве применение цемента приобрело широкую популярность — несмотря на непрерывное развитие новых строительных материалов, цементный бетон остается наиболее востребованным, универсальным и предпочтительным вариантом в самых различных строительных задачах. Цемент представляет собой порошкообразное вещество, относящееся к классу неорганических веществ и обладающее свойствами связующего для других строительных материалов.

Процесс производства цемента включает в себя измельчение клинкера, который получают путем обжига определенных пропорций глины и извести при высоких температурах. В его порошок могут добавляться различные металлы, пластификаторы и другие добавки, что позволяет улучшить определенные физические и химические свойства. Цемент используется в качестве основного связующего в бетонных растворах всех типов и предназначений.

Главной функцией цемента является создание прочного соединения между конструктивными элементами зданий и сооружений. Цементный раствор используется для различных задач, включая заливку полов, формирование монолитных конструкций и производство различных строительных изделий.

- Смешанный с водой, цемент превращается в густую пасту, что делает его удобным для применения.

- Цвет цемента может варьироваться от светло-серого до темно-серого, что также зависит от исходных материалов и добавок.

- Бетон быстро твердеет в условиях влажной и теплой, хорошо вентилируемой среды, что позволяет ускорить работу.

Обычно процесс затвердевания цементной смеси длится около 28 дней, по истечении которых она полностью превращается в искусственный камень, обладающий выдающейся прочностью и долговечностью. Свойства цемента могут варьироваться в зависимости от множества факторов: типа вяжущего вещества, наличия добавок, условий и свойств использования, а также правильного соблюдения технологии смешивания и укладки.

Дополнительные характеристики цемента могут быть достигнуты благодаря введению специальных добавок в порошок. Указанное количество добавок всегда обозначается производителем на упаковке, что позволяет пользователю ознакомиться с конкретными свойствами и рекомендациями.

Производство цемента

Все виды цемента изготавливаются изменяя составы ингредиентов, но основная технология остается неизменной. Ингредиенты и их пропорции могут варьироваться, могут быть добавлены некоторые металлы и прочие вещества, однако сама технология производства всегда состоит из определенных этапов. Все современные смеси в своей основе базы идут от портландцемента.

- Первичное сырье состоит из молотого известняка и глины, которые смешиваются в суспензии в соотношении 4:1, что позволяет достичь нужной консистенции.

- Второй этап включает агломерацию сырья в твердую массу — клинкер, достигая температуры около 1500 градусов Цельсия.

- Затем клинкер подвергается измельчению, пока не превратится в мелкий порошок, готовый к дальнейшему производству.

Для достижения желаемых свойств цемента в порошок клинкера могут добавляться минеральные добавки, гипс и другие вещества.

Состав

Цемент состоит из множества компонентов, взаимодействующих на молекулярном уровне. Этот материал обычно представляет собой мелкий порошок серого цвета, однако его химическая формула включает разнообразные компоненты, которые отвечают за определенные реакции в ходе процесса твердения бетона.

- Оксид кальция составляет примерно 67 процентов от общего объема.

- Оксид кремния достигает 22%.

- Оксид алюминия может составлять до 5%.

- Оксид железа удерживается в пределах 3%.

- Различные виды альтерационных составляющих не превышают 3% по объему.

Состав портландцемента может различаться не только за счет добавленных компонентов во время производства, но и в зависимости от географического месторождения сырья. Таким образом, цемент из одного региона может отличаться от цемента из другого, даже если эти различия незначительны.

- Разнообразные виды глины (включая глинистый сланец и другие разновидности глин).

- Карбонатные породы, такие как ракушечник, известняк и доломит.

- Минеральные добавки: включая кремнезем, глинозем, апатит, флюорит и гипс, среди прочих.

Прочность

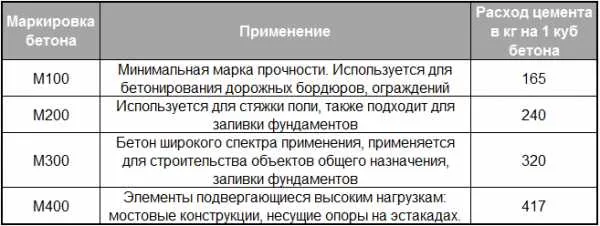

Прочность является одним из ключевых параметров цемента, который определяет области применения, допустимые нагрузки и требования к техническим характеристикам бетона или кирпича. Обычно цемент достигает своей стандартной прочности на сжатие через 28 дней после влажного смешивания с водой.

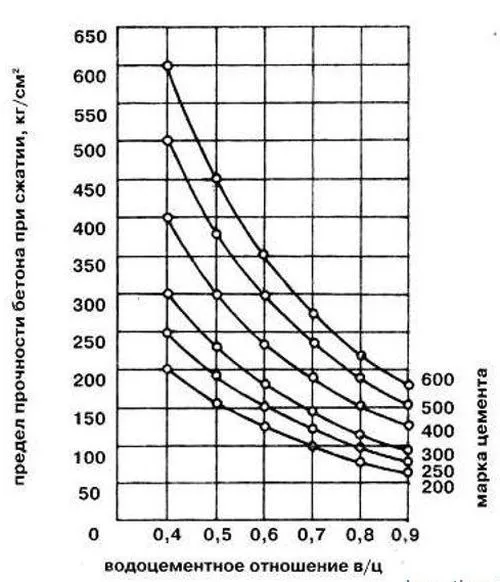

Класс прочности можно определить через обозначения (распространенные классы цемента включают М300, М400 и М500) по прочности в кг/см², а марки цемента основаны на приблизительных значениях (в частности, В20, В30 и В40 относятся к перечисленным классам). Готовые бетонные растворы начинают схемы затвердевания в срок от 1 до 2 часов, в то время как финал этого процесса завершается по прошествии 12 часов после укладки.

Энергия, выделяемая в процессе гидратации, также способствует набору прочности бетона на протяжении 28 дней. Когда температура окружающей среды ниже нуля, выделяемое тепло помогает цементу достигнуть полной прочности, тогда как в условиях высокой температуры процесс может происходить быстрее, что в свою очередь иногда приводит к растрескиванию из-за термических напряжений.

Прочность цемента можно проверить по упаковке и в специализированных таблицах, соответствующих различным видам и типам конструкций для заданных нагрузок, что позволяет находить оптимальное значение для конкретной задачи. На долговечность также оказывает влияние метод смешивания, укладки и ухода за готовым раствором.

Виды цемента

Говоря о цементе, можно выделить огромное множество формул, однако они не охватывают всего разнообразия материалов, которые могут быть произведены на основе этого вяжущего вещества. Более того, при наличии правильного подхода к добавкам цементу можно придать различные характеристики. Поскольку цемент используется во множестве направлений и областей, существуют широкие возможности для формирования отдельных смесей. Состав порошка также может варьироваться в зависимости от месторождений сырья, видимого в том или ином регионе.

На рынке предлагаются различные составы, годные для специфических задач и разброса условий в различных сферах применения.

Соотношение ингредиентов в растворе определяется в соответствии с областью применения, однако в большинстве случаев рекомендуется следующая формула: 3 части песка к 1 части цемента. Для создания более пластичного или вязкого раствора количество добавляемой воды может изменяться в зависимости от потребности.

Основные характеристики цемента

При проведении испытаний строительных материалов, включая цемент, обычно проверяются следующие ключевые свойства:

- Сила. Для оценки этого параметра создаются бетонные цилиндры, которые затем подлежат испытаниям на сжатие. Образцам требуется не менее 28 дней для полного набора прочности. В процессе испытаний определяется степень прочности цемента, которая обозначается как М200, М300, М400, М500 и М600, на основе показателей в МПа.

- Коррозионная стойкость материала. В условиях повышенной влажности бетонные конструкции, не обработанные специальными защитными средствами, подвергаются коррозии. Для предотвращения этого процесса рекомендуется применять определенные добавки во время производства бетонного раствора. Это также относится к защите от агрессивного воздействия бытовых химикатов. Для работы в условиях повышенной влажности и агрессивной среды был разработан специальный пуццолановый цемент.

- Морозостойкость. Это свойство определяется способностью материала выдерживать циклы замораживания и оттаивания без потери первоначальных характеристик. Когда вода замерзает в порах и мелких трещинах бетона, она может вызывать его расширение, что негативно сказывается на качестве бетона и может привести к разрушению. Для укрепления структуры бетона используют специальные добавки, которые позволяют цементу переносить резкие колебания температур, а также добавляют вещества для работы в зимний период.

- Потребность в воде. Это свойство характеризует количество воды, необходимое для достижения пластичности раствора, и выражается в процентах от общего объема смеси. Максимально допустимое значение водопотребности для портландцемента составляет 28%. Стоит отметить, что смесь, использующая минимальное количество воды, будет обладать большей прочностью и надежностью, в то время как влажная смесь даст пористую структуру бетона с меньшей прочностью.

- Время установки. Это свойство касается организации строительных процессов. Время схватывания не должно быть слишком коротким или слишком длительным, чтобы это не влияло на кладку или основание. Время отверждения зависит от количества гипса в сухой смеси: чем больше гипса, тем быстрее происходит схватывание; меньшие его количества замедляют процесс. Оптимальное время схватывания составляет около 10 часов, а начальное время отверждения — от 40 до 50 минут.

Цементные заводы должны располагаться в непосредственной близости от крупных месторождений сырья. Сырьем для производства используются природные породы, которые добываются в открытых карьерах. Рассмотрим, из чего делают цемент:

- Карбонатные породы, включая мел, известняк и доломит. Известняковые породы чаще всего используются для промышленного производства, так как они способствуют эффективному взаимодействию в процессе горения.

- Глинистые породы, такие как глина, глинистый сланец, глина и жила. Эти материалы необходимы для повышения пластичности смеси и в основном применяются при производстве цемента для сухих смесей.

- Добавки. Для достижения определенных свойств цементного раствора добавляются вещества, позволяющие регулировать характеристики материала. В качестве добавок могут использоваться глинозем, кремнезем, фтористая глина и апатит.

Основными материалами для производства цемента являются известняк и глина. Для получения клинкера эти компоненты смешиваются, а затем добавляются другие добавки, формирующие желаемые характеристики, марку и свойства готового строительного раствора. Обязательными добавками считаются гипс, доломит, цементит.

В чистом виде клинкер и мергель встречаются в природе, однако из-за ограниченных запасов этого минерала их невозможно использовать в промышленных масштабах. Таким образом, отечественные и зарубежные производители используют традиционные сырьевые материалы для получения клинкера.

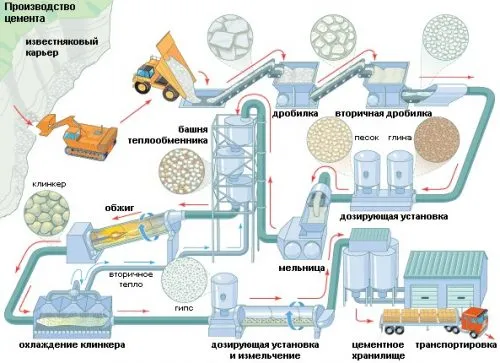

Производственный процесс цемента включает несколько этапов:

- Для получения клинкера ингредиенты должны быть тщательно смешаны в специальных барабанах большой емкости с возможностью их последующего обжига.

- Далее готовая масса помещается в печь, где происходит обжиг при температуре около 1500 градусов Цельсия в течение 3-4 часов. В результате мы получаем клинкер в форме мелких гранул (диаметром до 5 см).

- После чего зерна клинкера необходимо измельчить до порошковидного состояния в барабанах с шаровыми мельницами. Это обеспечивает необходимую степень измельчения материала.

- На последнем этапе в полученный цемент добавляются все требуемые добавки, готовая смесь расфасовывается в мешки или бункеры для дальнейшего хранения и транспортировки.

Существует три основных метода производства цемента, каждый из которых отличается способом обработки клинкера:

- **Жидкий процесс.** Этот процесс заключается в создании клинкера из смеси воды, мела и глины. Все ингредиенты перемешиваются в барабане до образования жидкой массы под названием шихта. Полученный клинкер транспортируется на завод, где затем происходит его измельчение и добавление нужных добавок. Стоит отметить, что этот метод является весьма затратным, что привело к переходу большинства заводов на другие технологии.

- **Сухой метод.** Он сводит к минимуму этапы, требуемые для смешивания конечной смеси с добавками. Механизм состоит в подготовке, измельчении и смешивании уже готовых ингредиентов предварительно. Данная технология становится все более популярной, так как позволяет снизить затраты на производство и стоимость конечного продукта.

- **Комбинированный метод.** Это сочетание различных технологий производства клинкера, позволяющее оптимизировать все этапы — от подготовки до обработки.

Как сделать цемент в домашних условиях

Необходимо понимать, что добиться такого же качества цемента в домашних условиях, как в промышленном производстве, крайне сложно. Для этого требуется специальное оборудование или значительные физические усилия, что в конечном итоге оказывается очень затратным и утомительным делом. Поэтому проще и быстрее купить готовый продукт в магазине.

Если вы хотите самостоятельно приготовить подходящий раствор для заполнения небольших трещин, можете использовать смесь из следующих ингредиентов: воду, водную известь и каменную золу. Все компоненты тщательно перемешиваются до получения однородной, вязкой массы, которая должна быть использована сразу, так как время хранения этого раствора не превышает двух часов.

Существуют и другие методы самостоятельного производства цемента, которые предполагают наличие печи для обжига материала и мельницы для измельчения клинкера в порошок.

Цемент представляет собой уникальный строительный материал, который образован множеством компонентов, действующих на молекулярном уровне. Как уже было сказано, это мелкий серый порошок, однако его химическая формула включает разнообразные компоненты, отвечающие за определенные химические реакциями в процессе затвердевания бетона.

Производство

Технология получения цемента выполняется путем тонкого измельчения клинкера и гипса. Клинкер — результат комплексного обжига равномерно смешанных известных компонентов глин и известняка с тщательным контролем их соотношения, что позволяет обеспечить преобладание солей силиката кальция.

Во время помола клинкера в его состав добавляются различные добавки: гипс (сульфат кальция) SASSO4∙2H2O, который регулирует сроки схватывания, и до 15 % активных минеральных добавок, таких как взрывчатый порошок пирита, песок, боксит, кремень и трепел, которые улучшают определенные свойства цемента и уменьшают его стоимость.

Сырьевая смесь нагревается в длинных вращающихся печах (размеры которых могут составлять 3,6×127 м, 4×150 м и 4,5×170 м) при температуре 1470 °C на протяжении 2-4 часов, чтобы облегчить синтез минералов, необходимых для получения цементного клинкера. В сжигаемом материале происходит множество сложных физических и химических процессов, которые можно разбить на несколько зон:

- Предварительный нагрев (200 … 650 °C) — в этом сезоне сгорают органические примеси, начинается процесс дегидратации и разложения глинистого компонента. Например, разложение каолинита происходит по следующей формуле: Аль2O3∙2SiO2∙2H2O → Al2O3∙2SiO2 + 2H2O, при температурах 600…1000 °C алюмосиликаты продолжают разлагаться, образуя оксиды и побочные продукты.

- Обезуглероживание (900…1200 °C) — кальциевый компонент подвержен обезуглероживанию: CaCO3 → CaO + CO2. В то же время продолжается разложение глинистых минералов на оксиды, что приводит к взаимодействию основных (CaO, MgO) и кислотных оксидов (Al2O3SiO2), и происходит процесс твердофазного синтеза новых соединений, например, Ca3A, при более высоких температурах.

- Экзотермические реакции (1200…1350 °C) завершают процесс спекания материалов в твердой фазе с образованием минералов, таких как С3А, С4AF (F — Fe2O3) и C2S (S — SiO2), которые являются тремя из четырех основных клинкерных минералов.

- Частичное плавление (1300→1470→1300 °C) — в этот этап клинкерные минералы переходят в состояние расплава, за исключением C2S, который взаимодействует с оставшимся в расплаве СаО для образования минерала ALIT (С3S).

- Охлаждение (1300…1000 °C) — на данном этапе происходит медленное снижение температуры, часть жидкой фазы кристаллизуется, в то время как другая часть застывает в форме стекла.

Мировое производство цемента

В 2002 году мировой объем производства цемента достиг 1,8 миллиардов тонн. Тремя основными производителями стали Китай (704 миллиона тонн), Индия (100 миллионов тонн) и США (91 миллион тонн).

Цены на цемент, котируемые на европейских фондовых рынках, колеблются вокруг 100 долларов за тонну, в то время как в Китае этот показатель составляет ориентировочно 40 долларов за тонну. Большая часть торговли на российском цементном рынке в 2010 год произошла на Московской фондовой бирже.

Добавки играют важную роль в любом связующем. Они формируют определенные свойства и повышают эксплуатационные характеристики цемента, такие как морозостойкость, долговечность и другие важные параметры. В зависимости от используемых добавок различные виды цемента могут демонстрировать разнообразные свойства, влияя на область их применения.

Готовые изделия

На основе цемента можно изготовить множество полезных и эстетически привлекательных изделий, которые при этом окажутся достаточно экономичными:

Блоки из опилок и цемента

Для сооружения малоэтажных конструкций блоки, созданные из опилок и цемента, представляют собой легкий, стойкий к гниению и огнеупорный материал. Они просты в обработке и имеют хорошую способность к теплоизоляции. Основное преимущество таких блоков — их долговечность, позволяющая постройкам, выполненным из них, минимально подверженным усадке и колебаниям грунта. Блоки изготавливаются из цемента марки М 400 и древесных опилок.

Массивные блоки из опилок и цемента

Бетон из отсева и цемента

Для производства бетонных блоков из опилок и цемента требуются:

- Цемент;

- Крупнозернистые заполнители (щебень или крошка);

- Мелкие заполнители (песок или опилки);

- Вода.

Создание такого бетона в домашних условиях в соответствии с государственными стандартами — дело довольно сложное, так как добиться точности пропорций является затруднительным.

Скульптуры из цемента своими руками

Из цемента можно создавать эффектные скульптуры. Цементный раствор, в отличие от камня, обладает высокой пластичностью, что упрощает работу с ним. Такие скульптуры не боятся неблагоприятных погодных условий и могут служить украшением участка в течение долгого времени. Конечно, их необходимо будет время от времени обновлять. Поскольку вес таких скульптур довольно значителен, у вас не будет поводов для беспокойства об их краже.

Для их создания потребуется сначала соорудить металлический каркас, который затем покрывает цементным раствором или заливает раствор в подготовленную форму. Хотя данная задача требует значительных усилий, каждый желающий может сделать декоративные цементные блоки, которые в дальнейшем можно раскрасить для более естественного вида.

Вот как могут выглядеть цементные фигуры:

- Цементная скульптура № 1

- Цементная скульптура № 2

- Цементная скульптура № 3

- Цементная скульптура № 4

- Цементная скульптура № 5

- Цементная скульптура № 6

- Цементная скульптура № 7

Горшки из торфа и цемента

Изготовить сажалки из цементного картона довольно просто. Для этого вам нужно взять три части торфа и одну часть цемента, затем смешать их между собой, добавив воду. Вымесите смесь до состояния теста. Далее можно взять любую емкость – большую миску или ведро, если хотите сделать вазу, или меньшую банку, чашку либо стакан для создания горшка. Застелите контейнер пленкой и начинайте формировать вазу, корректируя слой раствора в местах столкновения основания со стенками. Не забудьте сделать отверстие в дне, чтобы сток воды был возможен.

Блоки из песка и цемента

Цемент также можно использовать для создания высокопрочного строительного материала. Он изготавливается посредством уплотнения высококачественным цементом смеси песка и каменного щебня. Блоки из песчано-цементной смеси имеют очень высокую прочность, но также довольно тяжелые. Они активно применяются для возведения несущих стен и фундаментов высотных зданий. Блоки могут производиться как в виде пустотелых, так и сплошных конструкций.

Срок службы изделий

Продукция, изготовленная самостоятельно, как правило, имеет короткий срок службы, и через три-четыре года может начать крошиться. Это связано с тем, что трудно удалить воздух и лишнюю воду при ручном изготовлении. Срок службы может быть увеличен за счет добавления различных пластификаторов в раствор.

Краткая инструкция как выбрать цемент

Какой тип цемента лучше подходит для вашей задачи, следует определять в каждом конкретном случае, так как существует множество особенностей, требующих разных вариантов цемента:

- **Портландцемент** является наиболее распространенным типом цемента. Он используется в монолитном строительстве и применяется для укладки дорожек и выполнения декоративных работ.

- **Глиноземный цемент** характеризуется растяжимостью. Во время затвердевания он выделяет тепло и значительно увеличивается. Он подходит для влажных помещений и не боится морозов.

- **Сульфатостойкий цемент** обеспечивает исключительно прочный бетон.

- **Пуццолановый цемент** способен затвердевать даже в воде и устойчив к заморозкам.

- **Доменный шлакопортландцемент** состоит на 25% из гранулированного шлака, что добавляет ему дополнительную прочность и твердость. Этот вид цемента применяется только в промышленных зданиях.

- **Пластифицированный цемент** представляет собой подвижный и легкий раствор, который демонстрирует устойчивость к морозам.

- **Кислотостойкий цемент** разводится не обычной водой, а раствором жидкого натриевого стекла. Он обладает высокой устойчивостью к воздействию разных кислот, но становится хрупким при контакте с влагой. Применяется для создания кислотостойких цементных растворов.

При выборе цемента также стоит уделить внимание марке: чем выше марка, тем прочнее цемент. Необходимо также обратить внимание на упаковку: чем она меньше, тем дороже цемент. Более дешевый цемент, как правило, сыпучий, а цемент с меньшим количеством добавок будет дешевле по стоимости. Смешивать цементы разных марок не рекомендуется.

Видео-инструкция о том, как избежать покупки подделок при выборе цемента:

Чем отмыть цемент, средство для удаления

Если цементный раствор уже успел затвердеть, очистить его может быть довольно сложно. Опытные мастера рекомендуют сначала смочить поверхность губкой, а затем аккуратно использовать шпатель для удаления затвердевших крупных кусочков. Однако этот метод подходит лишь для поверхностной очистки.

Можно воспользоваться специальными чистящими средствами для плитки, удаления клея или очистки унитазов. В настоящее время существуют специальные продукты для удаления затирки, которые содержат соляные кислоты и очень эффективно справляются с задачей.

Цемент служит основой для строительства каждого дома. Этот материал находит применение на различных этапах, начиная от фундамента и заканчивая декоративной отделкой. Поэтому очень важно уделять особое внимание качеству цемента, принимая во внимание все нюансы, подробно описанные в этой статье.

Основные характеристики

На какие характеристики бетона следует обратить внимание прежде всего?

- Прочность цемента, аналогично прочности самого бетона, является наиболее важной характеристикой, определяющей выбор сырья при строительстве. Этот параметр исследуется по максимальной нагрузке, которую способен выдержать цементный блок.

Интересный факт! Образец, который подлежит испытанию, должен сохнуть не менее 28 дней, прежде чем его подвергнут испытаниям.

Прочность можно определить по маркировке на блоке. Обычно используются обозначения, такие как M400 или M500. Варианты стекольного вяжущего могут варьироваться от М300 до М800.

- Активность испарения — ещё одна важная характеристика, показывающая, насколько активно связующее вещество. Данный параметр напрямую влияет на прочность связующего и временную продолжительность тепловлажностной обработки. Существуют три группы парогенераторов. Первая группа является наиболее эффективной.

Важно! Множество инженеров-технологов экспериментируют, уменьшая количество цемента в первой испарительной группе. Благодаря высокой реакционной способности желаемая прочность продукта достигается быстрее. Если результаты тестирования показывают активную группу 3, необходимо увеличить температуру TBO, а также продолжительность или количество связующего.

Это два основных свойства связующего, которое используется в любом производстве. Из-за этого эти свойства тестируются для каждой новой партии, даже если качество уже подтверждено. Полученные результаты являются основой для корректировки рецептуры.

- Время схватывания – период, в течение которого цемент начинает схватываться, обычно составляет от 45 минут до 10 часов. Чем выше температура, тем быстрее проходит время схватывания.

- Насыпная плотность в рыхлом состоянии составляет около 900-1100 кг/см³, в сжатом состоянии — 1400-1700 кг/см³, а фактическое значение может превышать 3000-3100 кг/см³.

- Водопотребность — это объем воды, требуемый для гидратации цемента и получения нужной пластичности теста. Обычно водопотребность составляет около 17% от веса цемента, необходимого для гидратации. Однако в ряде случаев это значение может быть выше, когда водопотребность самого цемента превосходит обозначенное значение.

Качество вяжущего проверяется в лабораториях на заводах, и по результатам испытаний выдается сертификат качества, где указаны все технические характеристики. Однако его получение занимает время, так как сертификат качества выдается на образцы, протестированные на 28-й день. Соответственно, каждая новая партия проходит независимую проверку на качество. Это зависит, в первую очередь, от состава самого связующего.

В настоящее время используется несколько методов производства:

- **Жидкостный процесс** предполагает использование первой технологии, применяемой для цемента, которая используется и в современных реалиях, хотя и в несколько улучшенном виде.

- **Сухой метод** — это более современный процесс производства вяжущих веществ, характеризующийся большей экономией сырья и энергоресурсов. Его основной плюс в том, что он также снижает выбросы в атмосферу.

- **Комбинированные методы** – применяются редко в России, в основном на заводах с иностранным капиталом. Примером такого завода может служить Вольский цементный завод.

Тем не менее, стоит отдельно остановиться на мокром методе производства цемента, так как именно он применяется на большинстве заводов в России и странах СНГ. На фотографии ниже представлены производственные мощности «Уралцемента» в Челябинской области, введенные в эксплуатацию в 1957 году. Здесь цементное вяжущее производится в жидком виде на основе известняка и глины. Производственный цикл начинается с добычи основного сырья.

Извлеченное сырье проходит предварительную обработку и подается в печь для мокрого дробления, в результате чего образуется шлам. Затем этот осадок подается в сырьевые мельницы и шламонакопители.

Полученная тонкодисперсная суспензия поступает в вращающуюся печь, где обжигается при температуре 1450°C. Результатом этого процесса является получение клинкера.

Полученный клинкер проходит охлаждение в специальных установках перед транспортировкой в мельницу для дальнейшего измельчения.

Производственный участок для помола клинкера.

В уже измельченный клинкер добавляются гипс и минеральные добавки, что придает раствор отдельные желаемые свойства.

Смесь готового цемента помещается в специальные силосы для хранения.

На производственных территориях даже небольшого размера невозможно обойтись без лабораторий, где специалисты контролируют каждый этап производства и качество цемента.

Это ключевые процессы мокрого метода. Они унифицированы для всех заводов, отличаясь лишь в сырье и специфике используемого оборудования. В видеороликах рассматриваются основные аспекты цемента и его производственного процесса.

Цементные заводы должны находиться вблизи крупных месторождений сырья. В качестве сырья используются природные породы, добываемые в карьере. Рассмотрим, из чего делают цемент:

Состав

На первый взгляд процесс создания цемента представляется довольно простым, так как требуется лишь несколько основных ингредиентов. Однако на практике состав включает в себя множество компонентов. Давайте начнем с основ, которые являются базовыми:

Одним из наиболее востребованных веществ является мел. Этот белый известняковый материал, встречающийся в горах, мягкий и легко поддается переработке в порошок. Карбонат кальция является его главным компонентом.

Марль, на первый взгляд, выглядит как розоватый или оранжевый камень и состоит из очень плотной породы. Тем не менее, в данном случае данный материал используется в смеси с известняком, в которой часто содержатся частицы глины.

Цемент упаковывают в мешки по 50 кг.

Многие мелкие раковины моллюсков, скрепленные грязью, образуют еще одну подходящую основу. Однако данный материал ненадежен и может сломаться в любой момент. Доломитовая порода также может использоваться в производстве цемента.

Глина может выступать в качестве основной компоненты, имея свойство разбухать при намокании. Природа комбинирует глину с песком, создавая другой материал для цемента — глину.

Подобно шиферу, который представляет собой вулканический минерал, цемент использует множество пластин в своем составе. Лессит содержит в основном кварц и силикаты, лишь незначительную долю составляют глинистые включения, что не препятствует этой породе быть востребованной для производства строительных смесей.

Гипс и различные добавки вводятся в вышеперечисленные составляющие для улучшения определенных свойств. Пример состава наиболее распространенного портландцемента:

- Содержание извести составляет 60 процентов;

- Кремнезем, заменяемый иногда кальцием, достигает 25 процентов;

- алебастр и оксид железа — оба не превышают 10 процентов;

- оксид алюминия — его доля еще ниже, всего 5 процентов.

Марки цемента

На каждой упаковке строительного порошка присутствует множество символов, букв и цифр, каждый из которых имеет четкое значение. Поэтому давайте разберемся, как правильно читать аббревиатуры и выбирать нужный тип цемента.

Разновидности цемента для бетона:

Несмотря на широкий ассортимент качеств, каждый из них не должен нарушать установленные ГОСТом стандарты. Однако эти стандарты применяются как к старым, так и к новым образцам. Сначала разберем, как формируется обозначение по стандартам 1985 года. Первоначально видим два варианта сокращенных имен:

- **ПК** — это портландцемент, в котором содержание силикатов кальция максимально. Популярность этого типа строительного материала высока. Если рассмотреть состав вместе, то можно заметить, что в него входить клинкер, гипс и минеральные добавки. Это и гарантирует высокие свойства такого цемента. Свойства меняются в зависимости от того, что, как и в каких пропорциях добавляется. При взаимодействии с водой порошковая смесь затвердевает примерно за 6 часов, но окончательное превращение в монолитный камень происходит спустя месяц.

- **ППЦ** — в дополнение к традиционному составу в нем присутствует шлак в количестве до 80%. Это делается для удешевления производства цемента. Однако такие изменения не без последствий: раствор требует большего времени для достижения окончательной прочности, плотность также снижается.

После этого следует трехзначное число — это степень жесткости конечного продукта. Готовый цементный куб подвержен давлению и в зависимости от цифры, стоящей за буквой “М”, можно определить, какое это давление в килограммах. Количество обозначений варьируется от 50 до 900. Ниже приведены самые популярные классы:

- М400 — означает, что он может выдержать давление в 400 кг. Это идеальное значение для производства железобетона.

- М500 и М550 — два типа, подходящие для железобетонных конструкций и дорожного строительства.

- М600 — применяется в условиях, требующих усиленных нагрузок.

- М700 — используется в специфичных случаях, поскольку его стоимость значительно выше.

За пробелом следует заглавная буква D с числовым значением. Например, значение D20 — это максимальное содержание для портландцемента, предлагаемое государственными стандартами. Число обозначает процент добавок, тем самым указывая на то, подходит ли состав для эксплуатации в условиях сильных морозов, непереносимой жары либо при контакте с соленой водой.

Если вы встретили обозначение D0, это значит, что в смесь не были добавлены какие-либо добавки, и это классический цемент. В четвертом пункте найдите одну или две заглавные буквы, которые представляют собой:

- **БК** — этот цемент имеет светлый цвет, почти белый, отлично подходит для отделочных работ.

- **Н** — в этом цементе все ингредиенты находятся в классических пропорциях.

- **GRC** — это цемент, устойчивый к влаге и быстро затвердевающий.

- **PL** — подходит в случаях, когда нужны особые свойства пластичности массы.

- **GF** — не боится воздействия влаги и хорошо обрабатывается.

- **Б** — затвердевает за короткое время.

Производство

Процесс производства цемента состоит из четырёх основных этапов:

- Первый, самый дорогой этап, включает в себя добычу основных компонентов. Для этого необходимо разбить гору, измельчить глину и известняк и транспортировать их на завод. Разумно, если завод находится поблизости, поскольку это способно существенно снизить транспортные расходы.

- На следующем этапе оба добываемых материала должны быть объединены в клинкер. Сначала полученное сырье необходимо раздробить на более мелкие фракции и высушить. Затем они смешиваются в соотношении, при этом количество глины должно составлять одну часть, а извести — три.

- Следующий этап — подача полученной смеси в печи для обжига. Температура достигает 1500°C, в ходе чего зерна расплавляются и объединяются в одно целое, формируя клинкер.

- В завершение необходимо измельчить полученный клинкер в мелкодисперсное состояние. Чем меньше частицы, тем качественнее цемент.

- На этапе завершающего процесса добавляются добавки, влияющие на свойства готового продукта.

Производственная технологическая цепочка цемента в основном сосредоточена на втором этапе, при котором можно легко применять различные методы в зависимости от нужд конкретного завода. Начнем с наиболее экономного варианта:

Этот вариант предпочитают современные заводы, желающие сэкономить средства. Дело в том, что сырье (глину и известь) не требуют отдельной дробления и сушки. Эти два процесса происходят одновременно. В процессе измельчения в тот же контейнер поступает горячий воздух, благодаря которому ненужная влага испаряется. Затем следует обжиг, как и требуется по технологии.

Этот тот вариант, который применяется сегодня в большинстве цементных заводов в нашей стране. Известняковые и глинистые породы измельчаются в порошок, порой процесс повторяется несколько раз. После добавления жидкости и тщательного перемешивания полученная масса будет иметь влажность 70%.

Цемент может транспортироваться путем железнодорожного сообщения.

Затем смешанный раствор измельчается, в него добавляется кальций. Далее происходит полное смешение и переработка в порошковую массу. Если известняк имеет высокую прочность, то такие более мягкие породы (мел и торфа) сначала «соединяют» с сухим компонентом, а затем промывают.

На начальном этапе мельчение ведется не слишком тонко — больше часто исходящих частиц, дабы полученный состав сравнительно меньше заполнял емкости. Спустя некоторое время все выкладывается на поддоны с сеточками. После этого горячий воздух проходит через отверстия в сита, и затем проходит в печь для обжига.

После начального перемешивания почва увлажняется до 40% влажности, но не слишком обильно. Далее следует обратный процесс — сушка ровно до 50% влажности. После этого идет привычная процедура, когда замешанная композиция помещается на ситы, после чего подается в печь и проходит финальную дроблющую стадию.

Может ли в производственном процессе обойтись без клинкера? — Возможно. Необходима зола, т.н. пыли и шлак, что может привести к множеству преимуществ. Снижение воздействия на природу и энергозатрат, а также сокращение горения – некоторые особенности использования.

Каждый раз, когда бетон ещё свежий, благодаря его механическому воздействию создается эффект притяжения камней. Такие структуры, как правило, используют не очень активно.

Как делают цемент на производстве

Как обычно на промышленных предприятиях, цементная смесь создается по четко установленным технологическим этапам. Он состоит из следующих этапов:

- Производственный этап клинкера. Убедитесь, что он находит свое происхождение в известняковых и глинистых порвах в пропорции 75×25. Полученная смесь помещается в печь, где температура достигает около 1500°C, что приводит к образованию вязкого вещества, плотно связывающего все частицы клинкера. Получившийся клинкер охлаждается в специальных системах.

- Гранулы клинкера подвергаются дополнительному измельчению. Процесс осуществляется в специальных мельницах. Эти устройства включают барабаны, внутри которых находятся стальные гребни.

- В измельченный клинкер добавляются гипс и минеральные добавки, что позволяет модифицировать свойства цемента.

Чем более мелкие фракции цемента, тем прочнее и надежнее конечный результат, тем больше марка качества.

Имеются различные технологии подготовки сырья. Рассмотрим основы.

Мокрый метод

Когда осуществляется жидкая технология, добавление воды обязательно на стадии измельчения, следовательно, вместо извести обязательно применяется мел. В этом случае получается специально подготовленная смесь или шихта, после чего ее многократно сушат в печи, превращая в подобие стеклянного шара. Этот метод значительно удорожает цементные продукты, но считается, что такая смесь оказывается более прочной и долговечной.

Сухой способ

Сухой метод является более бюджетным вариантом. Здесь совмещаются два технологических процесса, которыми являются одновременно сушка и измельчение вещества. В результате, готовый продукт представляет собой финальный порошок, готовый к использованию.

Комбинированные технологии

Комбинированный процесс объединяет характеристики мокрых и сухих методов. Методика варьируется от завода к заводу. Вместо мокрого способа, где содержание влаги может доходить до 50%, иногда применяются гири меньше, от 18 до 20%. Во втором случае производится сухая смесь, после чего она гидратируется до 14%, гранулируется и, наконец, проходит печь. Всё зависит от проекта, над которым работает технолог.

Как сделать цемент в домашних условиях

Несмотря на сложность производства цемента, его возможно создать в домашних условиях своими руками. Однако стоит помнить, что полученный результат не будет таким технологичным, как в данном случае, и не удастся достичь обжига на нужных температурах. Но есть несколько советов по процессу создания смеси. Рассмотрим один из популярных рецептов, способных выступить в качестве заполнителя трещин и растворов. Для создания смеси потребуются гашеная известь, каменная зола и обычная вода.

Ингредиенты тщательно перемешиваются до получения однородной массы. Заметьте, что этот состав «закрывается» практически сразу. Поэтому не стоит смешивать слишком много сразу.

Есть и другой проверенный рецепт, в который входит обычный глицерин. Для приготовления смеси нужно взять блейтон, мелко его измельчить и обсушить в духовке, лучше всего на металлическом противне. Затем к полученному «клинкеру» добавляется глицерин, который делает состав похожим на коммерчески доступный цемент.

Интересный факт! В Китае был разработан один из наиболее спорных методов производства цемента с использованием крови. В этом процессе используется свиная кровь в качестве ингредиента. Хотя интересно, стоит отметить, что такой цемент по прочности аналогичен натуральному камню.

Как приготовить цементный раствор

Цемент и песок обычно смешиваются в соотношении 1:3 в обычном кладочном растворе. Если необходимо, можно добавить пластификаторы для улучшения свойств.

Такой раствор чаще всего используется для заполнения швов и трещин, для кладки блоков, тонкого слоя стяжки и выравнивания пола.

Не следует добавлять мыло или моющие средства в смесь, так как это может привести к выщелачиванию из состава и появлению трещин спустя определенный период. Для устранения небольших трещин можно приготовить цементную пасту без использования песка. Также можно использовать любой доступный материал в качестве связующего. Яичный желток также может использоваться для приготовления пасты. Необходимо добавить немного воды. Паста почти не оставляет неровных краев и идеально подходит для отделки стыков и неровностей.