Во время процесса бетонирования миксер движется следом за насосом и заливает бетон в входное отверстие устройства. Таким образом, две машины располагаются в ряд на расстоянии около 20 метров. Изгибы дороги не создают значительных препятствий для работы. Кроме того, смеситель можно установить под углом к насосу, как показано на иллюстрации.

Способы подачи бетона на расстояние — 6 вариантов доставки

В строительстве бетонную смесь подают с помощью бетононасоса. Специальное оборудование используется на всех этапах обработки бетона — от его производства на заводе до заливки в опалубку. Каждый, кто когда-либо работал с этим материалом для возведения монолитных конструкций, понимает, что выполнять такую работу вручную крайне сложно.

Типы подачи

При перевозке цементного раствора на большие расстояния или на высоту критически важно сохранять его технические характеристики. В настоящее время для перемещения данной смеси применяются два основных метода:

- Непрерывная технология. Бетон может быть поднят непосредственно к месту применения с использованием труб, трубопроводов или подъемных механизмов. Этот метод актуален при приготовлении материала на месте или в процессе реализации масштабных строительных проектов.

- Циркулярный транспорт. Эта сложная схема состоит из двух этапов. Сначала груз доставляется при помощи специализированного транспорта, такого как миксеры, самосвалы, бетоновозы, баржи или цистерны. Затем осуществляется последующая транспортировка путем закачивания раствора через трубы прямо в опалубку.

В строительстве для перемещения бетона от места его производства до площадки укладки применяются различные методы.

Методы доставки

Бетононасос

Бетононасосы предназначены для работы только при температуре воздуха свыше 15 градусов Цельсия, иначе компоненты теряют свои свойства.

Для транспортировки бетонной смеси по трубам можно задействовать бетононасосы. Эти устройства способны перекачивать бетон как в горизонтальном, так и в вертикальном направлениях, что позволяет добраться до самых труднодоступных участков строительного объекта. Тем не менее, использование данного метода не всегда возможно. Бетон сохраняет свои характеристики даже при положительных температурах. При заморозке воды, содержащейся в смеси, возникают проблемы, поэтому необходима работа машины при температуре выше 15 °C.

Существует два основных типа таких устройств:

- Стационарная станция. Эти устройства отличаются громоздкими размерами, имеют ограниченную мощность и производительность, а стоимость аренды их использования довольно высока. В современных строительных проектах время играет важную роль.

- Агрегат на основе автомобиля («Пумик»). Это современное средство для транспортировки бетона к месту заливки, имеющее комбинированное устройство — миксер и насос. Его характеристики включают:

- Повышенная мобильность. Насос можно применять в городских условиях, рядом с зданиями и линиями электропередач.

- Высокая скорость подачи раствора.

- Возможность транспортировки на большие расстояния. Радиус действия составляет 24 метра, подача достигает 28 метров.

- Объемный резервуар. Существуют модели с емкостью баков от 6000 до 10000 литров.

- Мусоровозы общего назначения. Специалисты не рекомендуют использовать подобные машины, так как при перевозке может теряться 1-2% объема груза. Бетон подвержен влиянию различных факторов окружающей среды: холоду, жаре и ветру. Эти условия могут нарушить внутреннюю структуру материала, что негативно сказаться на его качестве. Такие автомобили можно использовать для перевозки на небольшие расстояния.

- Бетоновозы. Это специализированные грузовые автомобили, кузов которых оборудован защитными элементами, обеспечивающими оптимальные условия для транспортировки раствора. Данное оборудование помогает предотвратить расслоение смеси, ее распад и охлаждение.

- Бетономешалка. Идеально подходит для транспортировки строительных материалов. Основные компоненты хранятся в контейнере в сухом состоянии, а для жидких компонентов предусмотрен отдельный резервуар. Процесс смешивания начинается незадолго до прибытия на место выгрузки. Стоимость аренды таких машин довольно высокая, и их применение ограничивается расстояниями до 70 км.

- Качество и плотность бетонной смеси,

- планируемый объем,

- актуальные климатические условия,

- расстояние до объекта и необходимость подъема на высоту.

- Тяжелые условия труда,

- срочная доставка и расстояние,

- необходимость подъема на высоту,

- объем заказа (в м³),

- Скорость выполнения работ.

- Сокращение сроков строительства.

- Привлекательный внешний вид сооружения.

- Приготовление смеси непосредственно на строительном объекте с использованием специализированного оборудования.

- Приготовление бетонной смеси прямо на месте с помощью автобетоносмесителя.

- Подготовка площадки. На этом этапе необходимо провести расчистку земельного участка, составить план перемещения миксера во время заливки и подготовить место для работы.

- Обеспечьте свободный доступ миксера ко всем участкам площадки.

- Для заливки фундамента потребуется специальная опалубка.

- Установите опалубку на подготовленном участке.

- Тщательно проверьте состояние бетонной смеси в миксере перед началом заливки.

- Продолжайте наливать бетонную смесь.

- Регулярно уплотняйте бетон и применяйте вибратор, чтобы минимизировать вероятность образования пустот в основании.

- По завершении заливки необходимо удалить верхний слой бетона.

- Накройте созданную поверхность пленкой, чтобы защитить ее от осадков.

- После определенного времени (в зависимости от типа бетона и условий температуры) на верхнюю часть фундамента следует разместить несколько рядов камней. Это способствует оптимальной усадке почвы и уменьшению пустот.

- Дождитесь окончания установленного времени затвердевания перед тем, как переходить к следующему этапу строительства.

Шланг для передачи раствора

Гибкие шланги предназначены для передачи раствора в труднодоступные области, как по горизонтали, так и по вертикали.

Шланги для бетона широко применяются во время заливки бетона. Этот метод позволяет заполнять раствором участки, куда трудно доставить смесь другим способом. Кроме того, материал можно поднимать вертикально на значительную высоту и перемещать горизонтально на любые расстояния. Если на строительной площадке имеется бетоносмесительная установка, процесс может быть организован непрерывно. Это достигается с помощью одного трубопровода, что способствует экономии средств и уменьшению затрат на строительство транспортной системы.

Конвейерная машина

Данное оборудование применяется при возведении промышленных или коммунальных сооружений, где требуется установка компактной точечной конструкции. Ленточные установки оборудованы конвейерными лентами с рифленой либо гладкой поверхностью. Длина устройства варьируется от 600 до 1500 см, а ширина ленты – от 400 до 500 мм. Высота бетоноподатчика может регулироваться в пределах от 150 до 400 см. Ключевым достоинством данной установки является возможность непрерывной и равномерной подачи раствора с заданной толщиной слоя. Потери материала при таком способе транспортировки минимальны: конвейерная лента самостоятельно очищается, а излишки раствора направляются в контейнер для хранения.

Для транспортировки бетона на больших площадях ленточный конвейер нужно перемещать вручную.

Доставка автотранспортом

Защита бетонной смеси от неблагоприятного воздействия внешней среды во время транспортировки осуществляется с помощью бетоносмесителей.

Для доставки бетона применяются следующие типы автомобилей:

Из подобных наблюдений можно сделать вывод, что в условиях небольших объемов и площадок для размещения строительного оборудования, если поблизости доступны электрические источники, более целесообразно заказать бетоносмеситель с пластиковой трубой длиной от 5 до 10 м для подачи бетона.

О доставке бетона автобетоносмесителями (миксерами, АБС)

Обычно время разгрузки смесителя объемом 5 м³ составляет 40 минут, в то время как стоимость простоя составляет 15 рублей за минуту.

Время, необходимое для транспортировки бетона, зависит от температуры окружающей среды и варьируется от 45 минут до 3 часов. Для того чтобы сохранить высокое качество бетона в процессе длительной транспортировки и обеспечить нужную подвижность бетоносмесителя, необходимо использовать специальные замедлители при добавлении компонентов.

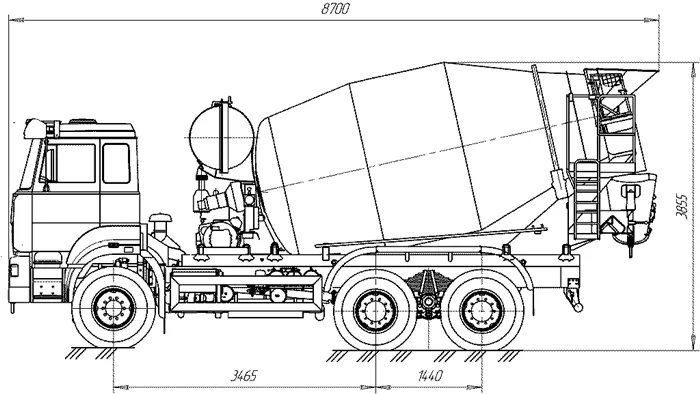

Размеры бетоносмесителя определяются не только объемом смесительного барабана, но и конструкцией рамы. Ширина остается постоянной — 2,50 м для больших моделей и также 2,50 м для всех остальных смесителей. Средние размеры и количество ям для различных типов смесителей в зависимости от их объема представлены в таблице ниже:

Один кубический метр бетона весит 2,4 тонны. Миксер на 5 кубов имеет общий вес 11 тонн, в то время как миксер на 7 кубов весит чуть более 12 тонн. Это означает, что загруженный 5-кубовый смеситель будет весить 23 тонны, а 7-кубовый — 29 тонн.

Смесители с объемом 5 м³ оснащены стрелой длиной 1,5 метра.

Наиболее распространенные методы доставки бетона включают строительство трубопроводов (с привлечением рабочей силы) или использование бетононасоса, который способен транспортировать бетон на значительно большие расстояния по сравнению с трубопроводом.

Заказ бетона

Небольшие заказы, объемом до 20 кубических метров, могут быть выполнены в течение 2 часов. Если же партия составляет 20 м³ и больше, сроки доставки согласовываются заранее с менеджером (обычно это делается на следующий день).

При заказе менее 5 м³ бетона стоимость доставки рассчитывается на основании 5 кубических метров. Это минимальный объем для автобетоносмесителя, необходимый для выполнения доставки.

В соответствии с ГОСТом, минимальный коэффициент уплотнения для бетонов с текучестью П3 составляет 0,97. Это подразумевает, что усадка бетона (сокращение объема после заливки) составляет примерно 3 %.

Несмотря на указания, приведенные в стандартах, многие строительные организации оставляют запас в 7-10 %, чтобы избежать проблем с усадкой, недостаточным объемом заливки, неудачным производством бетона и другими потенциальными трудностями.

Если объем поставки составляет до 2 смесителей, выставляется резерв — менее 1 кубометра — и более разумно заказать с запасом, чем впоследствии срочно доставлять недостающий объем (соблюдение монолитности конструкции остается приоритетом).

При поступлении 3 смесителей применяется подход «объем последней присутствующей машины», когда требуемый объем для последнего смесителя устанавливается во время литья, основываясь на объемах, выполненных предпоследней машиной.

Наиболее эффективный и простой способ проверки — сесть в машину и убедиться, наполнена ли она (по катушкам внутри смесителя).

Конкретно на нашем заводе установлены весы, которые отображают вес загруженного бетона, а также электронная система управления, демонстрирующая все операции, происходящие в процессе производства бетона.

Используя GPS-технологии, мы можем обеспечить контроль, чтобы водитель не разгрузил бетон без разрешения во время доставки. С подобными системами вероятность ошибочного незавершения доставки минимальна.

Определить качество бетона возможно только в лабораторных условиях, а не по внешнему виду сброшенного материала. Существует распространенное заблуждение, что чем «голубее» бетон, тем больше в нем цемента. Это не соответствует действительности. Цвет бетона несет мало информации о его качестве. В зависимости от типа песка и цемента, цвет одного и того же класса бетона может варьироваться у различных производителей.

Существует связь между классами бетона и его марками, которая обозначена в ГОСТ 26633-91:

Класс бетона по прочности на сжатие.

Наиболее близкий класс бетона по прочности на сжатие.

Применение бетонов с более высокой прочностью является редкостью, даже в области промышленного строительства, не говоря уже о гражданском сектора.

При выборе поставщика важно учитывать ряд ключевых факторов. В первую очередь, стоит выяснить, сколько лет компания присутствует на рынке. Завод с плохой репутацией вряд ли сможет выжить в условиях нынешней жесткой конкуренции. Во-вторых, следует оценить уровень компетентности менеджеров. Это критично, так как квалифицированные специалисты могут предоставить профессиональные рекомендации по выбору бетона и определению необходимого объема. В-третьих, необходимо ознакомиться с компонентами, которые использует завод для производства бетона, поскольку это имеет серьезное значение. В-четвертых, стоит уточнить наличие документов, подтверждающих качество конкретной партии бетона.

ОПЛАТА ЗА БЕТОН

Вы можете произвести оплату любым удобным способом: наличными, банковским переводом или картой.

Переведите средства со своего счета на расчетный счет компании и дайте 1-2 дня на зачисление средств и разработку графика отправки.

После получения необходимого объекта вы можете приступать к заселению. Автомобиль прибывает, вы осуществляете платёж и начинаете разгрузку.

Естественно, перевозка бетона, как и любого другого груза, осуществляется по товарно-транспортной накладной, в которой указаны объём и марка бетона.

Позвоните нам по телефону +7 (383) 227-82-03, и наш менеджер с удовольствием ответит на ваши вопросы. Спасибо за обращение!

3. На разгрузку автомобиля отводится ограниченное количество времени, которое входит в стоимость доставки. Это время составляет 40 минут при использовании бетоносмесителя объёмом пять кубических метров. Если вы не успеете завершить разгрузку в указанный срок, будет начислена пеня за превышение времени.

Доставка бетона на высоту

Пневматические нагнетатели способны перемещать грузы на расстояние вплоть до нескольких метров и поднимать их на высоту до 35 метров. Эти устройства представляют собой воздуходувки с характерным грушевидным корпусом, на котором расположена загрузочная воронка с закрывающей заслонкой. Сжатый воздух подводится через специальный трубопровод. На нижней стороне корпуса установлена секция для транспортировки бетона. Для выполнения операций по бетонированию необходим комплекс механизмов, включающий компрессор с контейнером, секции для транспортировки бетона, бетоноподатчик и устройство, предназначенное для приема бетона и его загрузки в пневмонагнетатель.

Бетонная смесь с кривизной от 6 до 8 см и максимальным размером зерна 40 мм загружается в приемный бункер, который может быть подключен к автобетоносмесителю или бетоновозу с подъемным устройством.

После загрузки затвор закрывается, и в корпус поступает сжатый воздух.

Для снижения скорости на окончании бетоновода применяется демпфер, использующий сжатый воздух. Бетонная смесь направляется в опалубку через резиновый шланг. При транспортировке бетона с применением сжатого воздуха процесс может прерываться, поскольку трубы устанавливаются с помощью данного воздуха. Пневматические распределители предназначены для приготовления бетона в небольших железобетонных конструкциях, тонкостенных элементах и соединительных швах. Для повышения несущей способности конструкций используется бетонная арматура, которая крепится с помощью натяжения.

Армирование заключается в использовании коротких отрезков тонкой проволоки с волокнистой структурой.

Россия – традиционный рынок сбыта для бетононасосов из Азии и Востока

Восточные соседи нашей страны славятся тем, что отбирают наилучшие образцы европейских технологий в области специализированного оборудования, а затем успешно применяют эти разработки, доводя их до совершенства с помощью собственных инженеров и конструкторов.

В этом контексте компания Koluman может выступать как посредник для южнокорейского производителя бетононасосов JUNJIN. JUNJIN Heavy Industry Co., Ltd. контролирует около 50 % рынка бетононасосов в Южной Корее и успешно продает свои автобетононасосы в странах Азии, Южной Америки и Австралии. В Канаде и США оборудование JUNJIN представлено под брендом Alliance. Производство бетононасосов было запущено компанией JUNJIN в 1991 году, и с 2005 года сотни насосов были реализованы в Европе и России. Таким образом, выбрав надежного партнера, Koluman прекратил свое сотрудничество с JUNJIN.

С 2006 года компания Koluman осуществляет сборку бетононасосов на основе шасси Mercedes-Benz в сотрудничестве с заводом JUNJIN. В настоящее время дочернее предприятие Koluman в России представляет на рынке пять моделей автобетононасосов на двух-, трех- и четырехосных шасси, с высотой подачи от 28 до 57 метров. Последней новинкой в линейке является двухосный грузовик, построенный на шасси MB Actros, оснащенный насосом JXZ 25-4.11HP, общий вес которого составляет 18 тонн. Этот насос способен поднимать бетон на высоту 24,3 метра с помощью бетонолитной трубы диаметром 125 миллиметров, выполняя 29 рабочих циклов в минуту и обеспечивая производительность от 16 до 109 м³/ч.

Кроме этой модели, Koluman также предлагает автобетононасосы с высотой подачи 37,1 м, 42,5 м и 50,1 м, а также модификацию JXZ 57-5,18HP, способную перекачивать бетон на высоту до 56,2 м и предназначенную для горизонтальной подачи бетона на расстояние до 51,2 м.

С учетом актуальной ситуации с ужесточившимися требованиями по движению негабаритных транспортных средств, компания Koluman предлагает «габаритный» автомобиль модели JXZ 38-4.16HP, имеющий высоту до 38 м и основанный на четырехосном шасси Mercedes-Benz.

В последнее время корейские компании, занимающиеся производством бетонного оборудования, становятся все более заметными на нашем рынке. Elephant Heavy Industrial Group и Dongyang Mechatronics предлагают разнообразные решения для строительства, зарекомендовавшие себя благодаря высокой надежности и долговечности. На рынках США, Западной Европы и России продукция KCP Heavy Industries Co. Ltd. успешно представлена. В ассортименте компании более 20 различных моделей, среди которых клиенты могут выбирать насосы с производительностью до 170 м3/ч, способные перекачивать бетон на высоту от 17,4 до 69,4 м. KCP предоставляет стандартные рамы с 2, 3 и 4 осями, включая вариант с пятой подъемной осью. Основным шасси служат корейские марки Hyundai и Daewoo, но также используются такие бренды, как Scania, MB и другие.

Подача бетона на значительные высоты.

Стрела оборудована гидравлическим приводом, что позволяет ей принимать различные рабочие конфигурации в соответствии с технологическими условиями и требованиями. В горизонтальном положении её радиус достигает 28 метров, а в вертикальном — высота подъема смеси составляет приблизительно 25 метров.

Бетононасос, использующий гидравлический привод, установлен на шасси автомобиля. Он включает в себя приемный ковш с защитной решеткой и мешалкой, два гидроцилиндра и маятниковую трубу, которая имеет форму изогнутой трубки. Один конец этой трубы шарнирно соединён с бетоноводом, а другой конец периодически подсоединяется к отверстиям рабочих цилиндров. Поршни этих цилиндров движутся одновременно в противоположных направлениях.

Когда бетонная смесь всасывается в один из рабочих цилиндров, другой цилиндр выталкивает её через маятниковое сопло в бетоносмеситель. Смесь поставляется из автобетоносмесителя в приемный бункер, откуда она перекачивается по линии доставки, установленной на руке оператора. Рука состоит из трех подвижных звеньев.

Каждая пара этих звеньев оборудована гидравлическими домкратами, которые позволяют принимать различные геометрические положения. Гибкий шланг присоединяется к концу бетоновода для замедления скорости движения бетонной смеси и увеличения площади укладки без изменения положения укладочной стрелы. Надежное позиционирование автобетононасоса осуществляется благодаря выступам конструкции. Панель управления расположена на шасси автомобиля и отвечает за управление положением рабочей руки, а также высотой подъема или опускания каждого из звеньев для регулировки скорости перекачки.

Готовый бетононасос с гидравлическим приводом включает в себя следующие элементы: 1 — автомобиль, 2 — гидроцилиндр, 3 — бетоновод, 4 — рабочий цилиндр, 5 — маятниковый шланг, 6 — защитная решетка, 7 — мешалка и 8 — приемный бункер. Автобетононасосы обладают высокой мобильностью, что позволяет им эффективно функционировать в различных условиях.

В последнее время автобетононасосы все чаще используются как бетоносмесители. На шасси грузового автомобиля размещены бетоносмесительный барабан 4 и бетононасос 6 с подающим рычагом. Данное техническое решение объединяет в себе процессы транспортировки, приготовления и укладки бетонной смеси, что является крайне выгодным при строительстве объектов с разбросанными площадками и небольшими объемами работ. Трубопроводный метод доставки бетона выводит качество выполнения работ на новый уровень и значительно снижает трудозатраты за счет полной механизации всех процессов.

Время, которое требуется для транспортировки бетона, варьируется в зависимости от температуры воздуха и может составлять от 45 минут до 3 часов. Чтобы сохранить высокое качество бетона при длительном перемещении и обеспечить необходимую подвижность бетоносмесителя, в него следует добавлять специальные замедлители.

Комплексные услуги по организации и доставке бетона

Наш бетонный завод предлагает широкий спектр услуг от производства до доставки готовой бетонной смеси к месту использования. Достаточно обратиться к нашему менеджеру, чтобы оформить заказ и обсудить условия доставки бетона по самым выгодным ценам, которые рассчитываются на основе следующих факторов:

Основываясь на представленных параметрах, менеджер выбирает наиболее подходящую конфигурацию оборудования (например, смеситель с трубой или ленточный смеситель и т.д.), что позволяет обеспечить своевременную и точную доставку в рамках установленного бюджета.

Стоимость услуг по подаче бетона

Как и любая другая стоимость, цена на услуги подачи бетона варьируется в зависимости от множества факторов, связанных со сложностью выполнения работы и характеристиками используемого оборудования. Например, простая подача бетона из миксера обойдется дешевле, чем использование бетононасоса и т.д. На формирование стоимости доставки бетона оказывают влияние следующие факторы:

Для определения стоимости доставки бетона в вашем конкретном случае, пожалуйста, свяжитесь с менеджером по указанному телефону или оставьте заявку на нашем сайте. Мы находимся в Санкт-Петербурге, но принимаем заказы на доставку по всей Ленинградской области.

Принцип работы бетономаслова

Качество труда также значительно улучшилось. Конструктивно-технологическая схема бетономаслова включает: 1 — шасси, 2 — коробка отбора мощности, 3 — привод стрелы, 4 — гидравлический привод, 5 — шланг для транспортировки бетона, 6 — шланг, 7 — панель управления, 8 — приемный бункер, 9 — дистанционная поддержка.

Рассмотрим технологическую систему бетонирования отдельно стоящих фундаментов с использованием бетонной смеси, подаваемой бетононасосом. Бетонная смесь выгружается из автобетоносмесителя через разгрузочный бункер в приемный бункер бетонососа. Затем смесь подается в бетононасос и транспортируется на место укладки с помощью ленточного конвейера. В тандеме «бетон-вода» применяется шланг для локальной подачи бетонной смеси непосредственно к месту укладки.

Процесс подачи бетонной смеси с применением стационарного бетононасоса включает несколько этапов: сборка и разборка бетоносмесителя; установка инструментов для распределения смеси; подготовка к операции смешивания бетона; подача бетонной массы через бетоносмеситель; а также очистка оборудования по окончании операций. Качество и надежность работы бетононасоса во многом зависят от корректной сборки всех его компонентов.

Перед установкой все уплотнения, предохранительные устройства и затворы проходят тщательную проверку и очистку. Горизонтальные секции бетоновода монтируются на специальные опоры с легким уклоном к поверхности бетона, что позволяет воде стекать после промывки системы. Вертикальные секции необходимо надежно закрепить на стойках и опорах. Между бетононасосом и линией подачи бетона должна быть установлена специальная муфта с обратным клапаном, которая требуется в ситуациях внезапной остановки бетононасоса, а также для замены или очистки линии подачи бетона.

Автобетоносмеситель с бетононасосом: 1 — рама автомобиля, 2 — гидравлический привод, 3 — гибкий бетоновод, 4 — барабан, 5 — панель управления, 6 — бетононасос, 7 — распределительная труба, 8 — оператор, 9 — бак для воды.

Технологическая система для бетонирования фундамента включает в себя: 1 — автобетоносмеситель, 2 — приемный бункер, 3 — бетононасос, 4 — мачта, 5 — шланг, 6 — базовый автомобиль. В случае, если бетононасос частично отключён или начинается ослабленная либо некачественная укладка замковых соединений в стыках бетонопровода, могут возникнуть проблемы, такие как прохождение цементного теста через трубы и образование покрытий из затвердевшего бетона на их стенках. Длительные перерывы в подаче бетонной смеси, которые составляют от 30 до 60 минут, могут также привести к образованию пробок в бетонопроводе.

Определить местоположение засора можно, используя метод простукивания, после чего необходимо демонтаж соответствующего участка и устранение загрязнения. Бетонная смесь должна доставляться по трубам без перерывов, чтобы избежать ее слеживания и загустевания. Это означает, что подача бетонного раствора должна осуществляться непрерывно, а процесс бетонирования должен быть бесперебойным. Надежная работа бетононасосов требует своевременной и качественной очистки систем транспортировки бетона.

Очищение бетонной конвейерной ленты осуществляется при помощи воды, подаваемой специальным центробежным насосом, либо сжатого воздуха с использованием двух кусочков поролона или влажной ваты. Для того чтобы избежать загрязнения бетона промывочной водой, кран для его очистки следует устанавливать на достаточном расстоянии от края укладчика. На схеме показан процесс промывки бетонного трубопровода: 1 — бетонный трубопровод, 2 — площадка, 3 — кран для слива воды, 4 — манометр, 5 — рогожная прокладка. Высота свободного падения бетонной смеси, при которой сохраняется ее однородность, составляет 2,5-3 метра.

В процессе строительства определенных сооружений и установок промышленного и гидротехнического назначения, когда бетонирование выполняется с опор, высота, на которую может падать смесь, зачастую значительно превышает указанные значения.

Конструкция желоба для бетона своими руками

Для предотвращения расслоения бетонной смеси при высоте бетонирования до 10 метров применяются цепные сваи. Процесс выгрузки бетона включает бункер и звенья, укомплектованные крюками.

Если нужно уменьшить транспортную высоту, нижние звенья следует удалить: расстояние от верхней части ствола до места укладки должно варьироваться от 0,7 до 1 метра. Чтобы увеличить радиус действия, ствол можно наклонять в сторону на максимум 0,25 метра на каждые метр высоты, сохраняя при этом вертикальное положение двух нижних тяг.

Когда высота свободного падения бетонной смеси колеблется от 10 до 80 метров, необходимо использовать вибротрубы, которые представлены в виде сегментных каналов. Каждая из секций состоит из пяти труб с диаметром мм и длиной мм, оснащенных концевыми соединениями. Трубы фиксируются к двум стальным тросам с использованием специальных зажимов.

Нижняя часть устройства представляет собой соединительный элемент из труб длиной в миллиметрах с быстросъемными муфтами. Это обеспечивает возможность быстрого уменьшения длины вибратора по мере необходимости. Верхняя часть включает бункер объемом 1,6 м³.

Вибраторы подключаются к загрузочному бункеру и секциям вибрирующего робота через каждые 4-8 метров для обеспечения разжижения смеси под воздействием вибрации и предотвращения ее замерзания. Приведены диаграммы изменения скорости потока смеси в вибрирующей чаше без демпферов 1 и с демпферами 2.

Пневматический узел подачи: 1 — корпус, 2 — загрузочная воронка, 3 — золотник, 4 — труба для подачи, 5,6 — трубы для подачи материала, 7 — часть смесительной системы, 8 — сопло, 9 — демпфер. Для уменьшения скорости движения бетонной смеси секции выгрузки оборудованы демпферами в виде треугольных рассеивателей.

Графики изменения скорости падения смеси для вибрирующих бревен без демпферов и с демпферами представлены на рисунке. Вибрирующие бревна и обычные бревна используются достаточно редко, поскольку требуют специализированного подъемного оборудования, что в свою очередь связано с высокими экономическими затратами.

Спецификация машины чаще всего представлена в виде двух чисел, например, 80/40. Здесь число 80 указывает на производительность машины, то есть количество кубометров бетонной смеси, которое она может транспортировать от миксера на строительный участок за час, а число 40 обозначает максимальную производительность для перевозки бетона с земли.

Как принимать бетон из миксера на расстоянии

Заливка бетона с использованием автобетоносмесителя

Использование автобетоносмесителя для заливки фундамента предоставляет строителю три значительных преимущества:

Эффективное применение смесителя, высокое качество смеси и долговечность конструкции — ключ к успешному результату.

Подготовительные мероприятия перед заливкой миксером

Выделяют два способа приготовления бетонной смеси при выполнении работ по созданию фундамента:

Каждый метод обладает своими уникальными характеристиками, однако применение миксера выглядит более целесообразным с точки зрения эффективности.

Подготовка площадки для доступа к смесителю.

Применение миксера значительно ускоряет процесс бетонирования. Эта технология зарекомендовала себя как эффективная на всех типах строительных объектов. Миксер доставляет на площадку готовую бетонную смесь с заданным составом, что существенно ускоряет выполнение работ по заливу. Смешивание бетона непосредственно на заводе позволяет достичь необходимой однородности и свойства смеси, что делает реализацию проекта более эффективной и результативной.

Процесс заливки может быть завершен в течение одного дня. В результате получается монолитный фундамент с высокой прочностью и равномерным распределением нагрузки.

Для повышения эффективности работы необходимо строго следовать установленным технологиям. Процесс подготовки должен быть выполнен тщательно, чтобы конструкция обладала необходимой прочностью.

В первую очередь, важно организовать удобный доступ миксера на стройплощадку и ко всем участкам, где будут проводиться работы. Для этого необходимо разработать маршрут вокруг участка. Этот шаг критически важен, так как отсутствие четкой схемы перемещения может привести к проблемам во время выполнения работ, что, в свою очередь, замедлит процесс и негативно скажется на конечном результате.

Перед началом бетонирования следует установить опалубку по краям фундамента. Она будет служить формой для последующего сооружения основания. Прочность арматуры, фиксирующей опалубку, зависит от несущей способности планируемого фундамента. С помощью заранее выбранных стержней формируется арматурный каркас.

Непосредственно перед заливкой бетонной смеси необходимо провести контроль ее консистенции и проверить наличие комков. После подтверждения качества смеси можно переходить к укладке подложки.

Основные правила приема бетона

При заключении контракта на поставку бетонного раствора заказчик и подрядчик должны тщательно оценить все возможные риски и нюансы. Это поможет минимизировать вероятность возникновения штрафов и дополнительных расходов. Клиент должен обеспечить беспрепятственный доступ к строительной площадке, что упростит процесс разгрузки. Заказчик вправе проверить соответствие смеси ее заявленным характеристикам. Образец берется в присутствии водителя, и составляется декларация в двух экземплярах. Испытания бетона проводятся в течение максимум 20 минут. В случае выявления дефекта продавец обязан компенсировать разницу в качестве в течение 30 дней. Если требования к качеству не соблюдены, смесь подлежит утилизации согласно общепринятым стандартам.

Квалифицированные строители хорошо осведомлены о том, как правильно заливать бетон из бетономешалки в основу здания. Этот процесс играет ключевую роль в строительстве всей конструкции, так как он влияет на долговечность и устойчивость фундамента.

Прежде чем приступить к выполнению работ, необходимо иметь в наличии все нужные инструменты и оборудование. Важно не допускать остановок в процессе заливки, так как это может привести к уменьшению прочности бетона и отрицательно сказаться на конечном результате.

Процесс заливки фундамента включает в себя следующие этапы:

Правильно исполненная комбинированная заливка ленточного фундамента обеспечит создание прочной конструкции, соответствующей проектным требованиям.

Зачастую характеристики машины представляются в формате двух цифр, таких как 80/40. В данном случае 80 указывает на производительность устройства, то есть количество кубометров бетонной смеси, которое машина способна доставить с миксера на строительный объект за один час, а 40 обозначает максимальную производительность для транспортировки бетона с земли.

Транспортировка по трубопроводу

Бетононасосы становятся все более популярными на современных строительных объектах. Этот метод доставки бетона обладает множеством преимуществ. Во-первых, его можно перемещать как вертикально на различные высоты, так и горизонтально на значительные расстояния. Кроме того, бетон можно доставить в труднодоступные участки с помощью бетонопроводов (шлангов). Если на площадке установлена бетоносмесительная установка, процесс может проходить непрерывно. Это возможно благодаря использованию одной трубы или линии, что существенно уменьшает время и затраты на выполнение работ.