Под действием давления, создаваемого в системе, свободный конец пружины манометра перемещается, в результате чего задний приемник воздействует на зубчатый сектор, что, в свою очередь, вызывает вращение звездочки со стрелкой, указывающей на значение давления.

Манометры для измерения давления газа: типы, особенности конструкции и действия измерителей

В современной инженерной практике, а также в быту очень часто возникает необходимость измерения давления, создаваемого различными газами. Классическими примерами являются газовые баллоны, трубопроводы, а также контейнеры для хранения и транспортировки сжатых газов. Устройства, называемые газовыми манометрами, активно применяются для контроля и мониторинга давления, что делает их незаменимыми в таких сферах, как медицина, промышленность, строительство и др. Существует множество модификаций манометров, каждый из которых предназначен для определенных условий эксплуатации и различных типов измеряемых газов.

Для того чтобы избежать ошибок при выборе прибора или неправильной эксплуатации, важно ознакомиться с основными классификациями манометров. Данная статья содержит информацию о различных типах газовых манометров, подчеркивает особенности их конструкции и объясняет принцип их действия.

Классификация по типу измеряемого давления

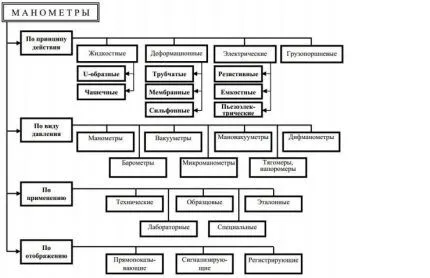

Манометры, используемые для измерения давления газа в резервуарах, трубопроводах, контейнерах и других емкостях, могут быть классифицированы по нескольким критериям, включая конструкцию и принцип работы. Эти устройства делятся на несколько категорий, таких как:

- По типу измеряемого давления;

- По цели использования;

- По принципу работы;

- По классу точности измерений.

В зависимости от конкретного типа измеряемого давления, манометры можно разделить на манометры (измеряющие избыточное давление), вакуумметры (измеряющие вакуумное давление), барометры (измеряющие атмосферное давление) и так далее.

Кроме того, в зависимости от уровня защиты от внешних факторов, выделяют следующие группы манометров:

- Стандартные модели;

- Датчики с пыленепроницаемым корпусом;

- Водонепроницаемые устройства;

- Манометры, защищенные от агрессивных химических веществ;

- Взрывозащищенные приборы.

Интересно отметить, что различные виды защиты могут быть объединены в одном изделии, что увеличивает его универсальность и безопасность эксплуатации.

На приведенной схеме показано разделение газоманометров по принципу действия, типу измеряемого давления, областям применения и способу индикации данных. Жидкостные манометры и манометры, использующие собственный вес для измерений, на практике применяются довольно редко для тестирования давления в газах.

Манометры представляют собой компактные устройства, предназначенные для измерения давления или разности давлений в различных системах. Принцип действия манометров базируется на механизмах, используемых внутри этих приборов. В рамках одной категории они, как правило, также подразделяются на группы по классу точности.

Абсолютные манометры используются для измерений абсолютного давления, которое определяется относительно абсолютного нуля (вакуума). Избыточное давление определяется с помощью манометров, работающих по принципу измерения давления выше атмосферного. Обычно все эти приборы подразделяются общим термином «манометр».

Книжные манометры, предназначенные для большинства промышленных целей, приспособлены для измерения избыточного давления. Они характеризуются показаниями давления, которые обозначают разницу между абсолютным и атмосферным давлением.

Вакуумметры — эти устройства предназначены для отображения величины давления разбавляющего газа в системах, где это необходимо. Манометры, в отличие от вакуумметров, могут отображать как избыточное давление, так и давление разбавляющего газа, зачастую на одной и той же шкале.

Стандартные манометры могут функционировать в диапазоне давления до 40 кПа. Однако для измерений в области вакуума до -40 кПа используются так называемые тарировочные манометры. В то же время традиционные манометры могут измерять как вакуум, так и избыточное давление в диапазоне от -20 до +20 кПа.

Манометры активно применяются в самых различных отраслях промышленности. Так как работа с газом всегда сопряжена с повышенным риском, необходимость аккуратно мониторить все показания системы становится крайне важной. Данные о давлении предоставляют пользователю актуальную информацию о состоянии измеряемого объекта в любой момент времени.

Дифференциальные манометры способны измерять разность давления между двумя точками системы, которые необходимо проверить. Микроманометры, являющиеся специфическим видом дифференциальных манометров, могут использоваться для измерений разности давления в пределах 40 кПа.

Классификация по принципу работы

В зависимости от механизма, принимающего показания, манометры могут быть разделены на несколько типов, каждый из которых обладает своими уникальными особенностями.

Манометры для измерения деформации

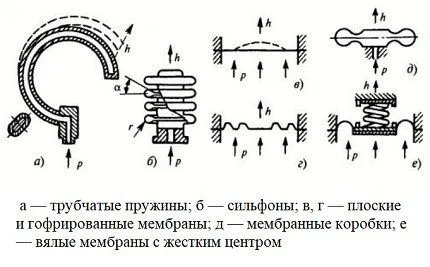

Принцип работы устройств данной категории основан на том, что давление, воздействующее на чувствительный элемент манометра, приводит к его деформации. Уровень давления в этом случае определяется по степени деформации.

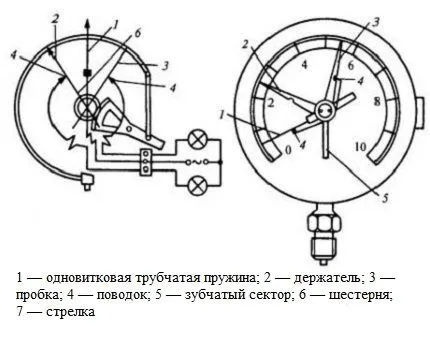

Манометры для измерения деформации изготавливаются с арматурой, которая может быть механически обеспечена различными приводами, такими как соленоидные пружины, сильфоны или мембраны. В качестве воспринимающего элемента в трубчатых пружинах используется конструкция трубчатой пружины, представляющей собой длинную овальную трубку с круговым изгибом. Под действием газа внутри трубки пружина деформируется, изменяя свою первоначальную форму.

Один конец трубки герметичен, и его перемещение возможно, в то время как другой конец открыт и фиксируется в держателе. Процесс изменения формы трубчатой пружины приводит к воздействию на кольцо, что вызывает раскручивание этой пружины. Герметичный конец пружины, под воздействием сжимающей силы, также перемещается, и это движение передается на измерительную шкалу.

Трубчатые пружины обычно используются для измерения давления до 40 бар. Если необходимо измерить более высокие давления, применяются спиральные или винтовые пружины. Точность таких измерений колеблется в пределах 1-4%.

Датчики, использующие открытые диафрагмы или сильфоны, являются эффективными при работе с низкими избыточными и вакуумными давлениями.

Сильфонные манометры обычно имеют конструкцию, напоминающую санитарные воздуходувные трубки. Они состоят из тонкостенной металлической трубки и подвижного секционного кольца. Жесткость сильфонов может варьироваться в зависимости от используемого материала и проектных параметров.

Важно отметить, что воздействие высоких температур со временем может вызвать пластическую деформацию, что приведет к неточным показаниям прибора. Кроме того, характеристики статической чувствительности могут изменяться быстрее при высоких колебаниях температуры и давления.

Мембранные манометры обеспечивают широкий диапазон применяемых чувствительных элементов, но класс точности этих устройств, как правило, составляет не более 1,5. Они имеют встроенную систему безопасности, которая предотвращает повреждение прибора в случае перегрузки; мембрана будет упираться в защитное устройство.

Манометры с мембраной и вакуумные манометры производятся с классами точности от 1,5 до 25 кПа.

Плоские мембраны предназначены для преобразования давления в силу с минимальным смещением рабочей точки. Такие мембраны не имеют высокой стабильности, но их легко рассчитать на основе теории.

Гофрированные перегородки и аналогичные конструкции увеличивают статические характеристики манометров, однако первые могут давать более худшие результаты расчета из-за своей конструкции, в то время как последние чаще применяются благодаря своей меньшей жесткости.

Приборы с медленно сгорающими мембранами отлично подходят для измерения низких значений давления.

Манометры способны измерять давление в диапазоне до 40 кПа. В отличие от этого, тарировочные манометры могут фиксировать вакуум до -40 кПа. Манометры, как правило, могут измерять вакуум и избыточное давление в диапазоне от -20 до +20 кПа.

Описание и назначение манометра

Манометры — это устройства, используемые для измерения уровня давления в различных системах. Существует множество типов манометров, которые находят свое применение в самых разных отраслях промышленности, включая, например, машиностроение, сельское хозяйство и строительную отрасль. Одним из довольно известных примеров манометра является барометр, специальное устройство для измерения атмосферного давления. Манометры применяются не только в сфере промышленности, но и в быту.

Давление — это величина, характеризующая отношение силы, прикладываемой к единице поверхности, к силе, действующей перпендикулярно этой поверхности. Эта величина играет ключевую роль в многих технологических процессах и их контроле.

Типы давления, которые могут измеряться манометрами, включают:

- Атмосферное давление — это давление, создаваемое столбом воздуха над Землей;

- Абсолютное давление — значение измеряется от вакуума, включая атмосферное давление;

- Избыточное давление — это разница между атмосферным и абсолютным давлением;

- Вакуум — разница между абсолютным давлением и атмосферным (барометрическим) давлением;

- Дифференциальное давление — разница между двумя измеряемыми давлениями, не измеряемая относительно какого-либо стандартного значения.

Специальные устройства могут использоваться для измерения каждого типа давления.

Классификация приборов

Манометры можно классифицировать по следующим критериям: по типу измеряемого давления и принципу действия.

По первому критерию, манометры могут быть разделены на:

- Приборы для измерения атмосферного давления, известные как барометры;

- Приборы для измерения абсолютного давления;

- Манометры, замеряющие разницу между атмосферным и абсолютным давлением;

- Манометры, измеряющие низкое (до 40 кПа) избыточное давление;

- Вакуумметры, учитывающие избыточное давление до 40 кПа;

- Дифференциальные манометры для измерения разности давления.

Принципы работы манометров различаются, в зависимости от метода, используемого для уравновешивания перепада давления с другими физическими величинами, поэтому конструкция каждого типа манометра будет уникальной.

С точки зрения принципа действия, манометры разделяются на следующие категории:

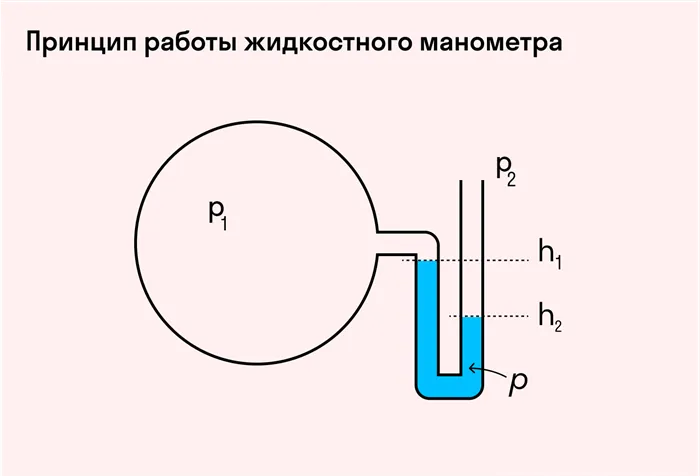

- Жидкостные манометры, где уравновешивание осуществляется за счет гидростатического давления столба жидкости (принцип сообщающихся сосудов);

- Простые пружинные манометры, которые широко используются для измерения давления различных сред;

- Манометры с мембранной системой, где уравновешивание происходит за счет упругих свойств мембранной конструкции;

- Автоматические манометры с электрическими контактами, служащие для сигнализации о достижении предельных значений давления;

- Дифференциальные манометры для измерения уровней жидкостей, паров и газов.

Анализируя назначение, можно выделить следующие типы манометров:

- Общие приборы, предназначенные для замера давления жидкостей, газов и паров, не вызывающих коррозию медных сплавов;

- Манометры для кислорода, имеющие синий корпус с отметкой O2 на шкале, предназначены для измерения давления кислорода в баллонах;

- Манометры для ацетилена, используемые при замерах избыточного давления ацетилена;

- Эталонные устройства, которые применяются для контроля других измерителей из-за высокой точности;

- Судовые манометры, используемые на морских и речных судах;

- Железнодорожные манометры, применяемые на железнодорожных рулях;

- Самопишущие манометры, способные записывать свои показания на графики.

Устройство и принцип действия

Структура манометров зависит от их типа и функционального назначения. Например, устройства, предназначенные для измерения давления в водяной системе, имеют довольно простую конструкцию. Обычно они состоят из корпуса, шкалы с циферблатом для индикации значений и помещенной внутри мембраны с трубчатой пружиной или аналогичным исполнительным механизмом, а также резиновым элементом для снижения вибраций. Работа устройства основывается на компенсации давления, приводящей к деформации (или искривлению) мембраны или пружины, после чего данное изменение отображается на шкале с помощью стрелочки.

Жидкостные манометры представляют собой длинную трубку, заполненную жидкостью. В трубке имеется подвижная крышка, на которую давят измеряемая среда, и уровень давления (в зависимости от перемещения жидкости в трубке) может быть вычислен. Для анализа этих разниц разрабатывались специальные манометры, состоящие из двух трубок, соединенных в U-образной форме.

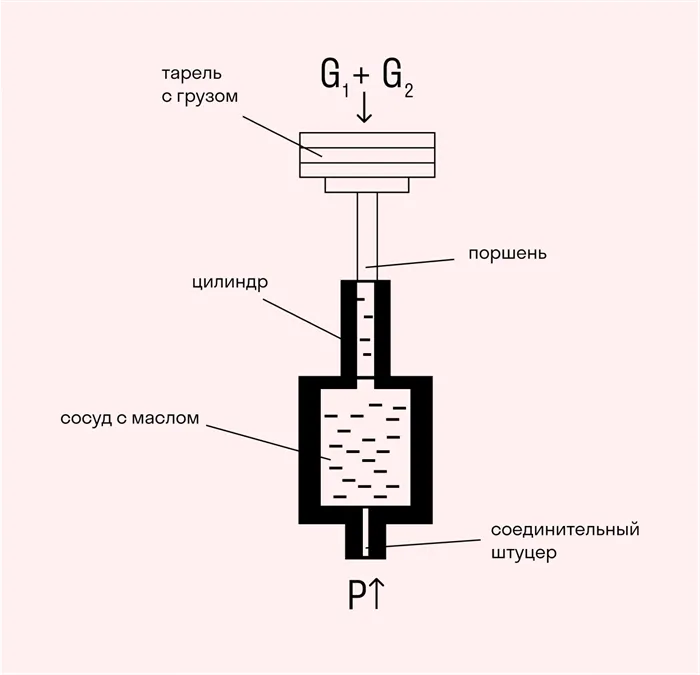

Поршневые сфигмоманометры представляют собой устройство, состоящее из цилиндра и поршня, находящегося внутри. Прибор для замеров давления накладывается на поршень, который балансируется соответствующей нагрузкой. Когда давление изменяется, плунжер перемещается, и стрелка указывает изменение давления.

Теплопроводники представляют собой устройства с нагреваемыми нитями, через которые проходит электрический ток. Принцип действия их работы заключается в снижении теплопроводности газа под воздействием давления.

Манометр Пирани, названный в честь Марчелло Пирани, стал первым устройством подобного рода. В отличие от устройств, ориентированных на измерение теплопроводности, он состоит из тонкой проволоки, которая нагревается при утечке электрического тока и охлаждается рабочей средой в виде газа. При снижении давления газа эффект охлаждения уменьшается, что ведет к возвышению температуры проволоки. Это изменение фиксируется о измерительном устройстве, установившем напряжение в системе.

Ионизационные манометры представляют собой наиболее чувствительные приборы, применяемые для измерения малых давлений. Их работа основана на оценке ионов, образуемых в газе под действием электронов. Поскольку количество ионов зависит от плотности газа, следует упомянуть, что ионы нестабильны и подвержены множеству факторов среды. Для уточнения показаний нередко используется другой тип измерителя — измеритель Маклеода. Здесь увеличение точности достигается через сопоставление значений ионизационного и Маклеодного измерителей.

Существует два типа ионизационных приборов: с горячим катодом и с холодным катодом. Первый тип, разработанный Байярдом Аллертом, включает электроды, работающие в трехрежимном режиме с одной нитью в качестве катода. Наиболее распространенный вариант горячего катода — это иономер, имеющий коллектор, нить и сетку, а также небольшой коллектор ионов, встроенный в конструкцию. Эти приборы требуют аккуратного обращения, так как они могут легко потерять калибровку, что делает их показания трудными для определения. Поэтому данные эти приборы обычно логарифмически фиксируются.

Работа емкостных манометров базируется на реакции давления на мембрану, которая служит подвижным электродом. Когда мембрана перемещается, изменение емкости преобразователя фиксируется. Учтите, что такие манометры могут демонстрировать значительные температурные погрешности.

Манометр. Виды и устройство. Работа и применение. Особенности

Манометр — это компактное механическое устройство, предназначенное для измерения давления. В зависимости от конструкции, он может применять для работы с воздухом, газом, паром или жидкой средой. Существуют различные разновидности манометров, специализирующихся на различных аспектах измерения давления в замеряемой среде, каждый из которых находит свое применение в определенных отраслях или специализированных условиях.

- Отопительные котлы;

- Газопроводы;

- Водопроводные системы;

- Компрессоры;

- Самозакрывающиеся системы;

- Цилиндры;

- Цилиндрические пневматические винтовки и др.

Механический манометр часто выглядит как небольшой цилиндр диаметром около 50 мм, выполненный из металлического корпуса со стеклянной или пластиковой крышкой. Через эту прозрачную часть видна шкала с указанием единиц измерения давления (бар или паскали). На боковой стороне корпуса располагается трубка с внешней резьбой, предназначенная для подключения к системе, в которой планируется измерить давление.

Когда давление подается к измеряемой среде (газу или жидкости) через трубку, оно воздействует на внутренний механизм манометра. В результате этого давления стрелка, указывающая на показания, отклоняется. Чем выше давление, тем больше будет отклонение стрелки на шкале. Черта или число на шкале, на котором останавливается стрелка, соответствует измеряемому давлению в данной системе.

Давления, которые может измерить манометр

Манометры — это универсальные устройства, используемые для определения различных типов давления.

- Избыточное давление;

- Вакуумное давление;

- Дифференциальное давление;

- Атмосферное давление.

Использование этих устройств в промышленности и быту позволяет контролировать разнообразные технологические процессы и минимизировать риск аварийных ситуаций. Манометры, адаптированные для конкретных условий, могут предоставлять дополнительные варианты конструкции для корпуса, что обеспечивает взрывозащищенность, устойчивость к коррозии или вибрациям.

Типы манометров

Манометры находят применение в различных системах, где требуется поддержание критически важного уровня давления. Применение манометра позволяет привести в порядок работу оборудования, поскольку недостающее или чрезмерное давление может стать причиной повреждений, нарушений в технологических процессах, а иногда даже — катастроф. Ввиду данных обстоятельств существует несколько типов манометров, каждое из которых предназначено для специфических условий работы.

Основные типы:

- Стандартные манометры;

- Общие технические манометры;

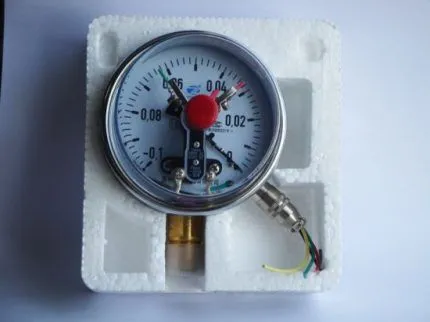

- Электроконтактные манометры;

- Специальные типы манометров;

- Манометры с самописью;

- Судовые манометры;

- Железнодорожные манометры.

Эталонные манометры служат для проверки и калибровки других аналогичных приборов. Эти устройства определяют уровень избыточного давления в различных средах. Они оснащены высокоточными механизмами, обеспечивающими минимальную погрешность измерений. Класс точности эталонных манометров варьируется между 0,05 и 0,2.

Измерители электрических контактов

Электрические контактные манометры специально разработаны для контроля и предупреждения о достижении максимального и минимального уровней давления, которые могут повредить систему. Эти приборы подходят как для жидкостей, так и для газов и паров. Они включают в себя встроенные механизмы, которые управляют электрическими цепями. При превышении избыточного давления, манометр может подавать сигнал или отключать оборудование, которое создает избыточное давление. Кроме того, электроконтактные манометры могут содержать специальные клапаны для сброса давления до безопасного уровня. Таким образом, они являются надежными помощниками в предотвращении аварий и взрывов особых систем, например, котельных.

Специальные манометры предназначены для измерения давления конкретных газов. Подобные приборы, как правило, имеют цветные корпуса, отличающиеся от стандартных черных. Каждый цвет соответствует газу, для которого манометр предназначен. На шкале для этих приборов также имеется специальная разметка. Например, аммиачные манометры обычно имеют желтую расцветку, поскольку они широко используются в специальных промышленных холодильных установках. Классы точности таких манометров могут варьироваться от 1,0 до 2,5.

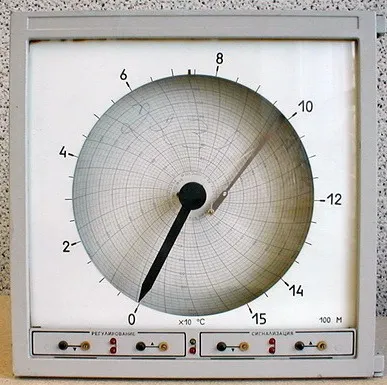

Самопишущие манометры могут не только отображать давление в системе, но и записывать его мгновенные значения. Графическое отображение позволяет проследить за изменениями давления за определенно длинные отрезки времени. Такие устройства часто используются в лабораторных условиях, а также на теплоэлектростанциях, консервных заводах и других предприятиях в пищевой промышленности.

Судовые манометры охватывают большую группу приборов с устойчивыми корпусами для работы в сложных условиях. Они могут измерять давление в газах, жидкостях или парах, и их спецификации зачастую указаны на внешних распределительных узлах.

Железнодорожные манометры имеют особое предназначение для контроля избыточного давления в механизмах, обслуживающих электрические поезда. Применяются в гидравлических системах, помогающих перемещать рельсы при маневрировании стрелы. Эти устройства должны обладать повышенной устойчивостью к механической вибрации и активно показывать точные значения давлений в системе, независимо от движения.

Типы манометров в зависимости от механизма считывания давления

Определяющие факторы работы манометров также могут быть классифицированы по внутреннему механизму, который приводит к показанию давления в системе. В зависимости от устройства, они делятся на:

- Жидкостные;

- Пружинные;

- Мембранные;

- Электрические контактные;

- Манометры дифференциального давления.

Основная функция манометра заключается в предоставлении точной информации об избыточном, недостаточном давлении воды, пара, газа или другого вещества. В промышленности также используются сигнализирующие устройства для предотвращения взрывов и техногенных катастроф, вызванных разрывом контейнеров, содержащих опасные вещества.

Принцип работы манометра

Все типы манометров работают по единому принципу. Основной принцип действия каждого манометра связан с равенством между деформацией пружины или мембраны и измеряемым давлением. Данные приборы уже много лет применяются как в быту, так и в промышленности, однако их конструкции за это время практически не претерпели изменений.

Манометры общего назначения предназначены для измерения давления газов и жидкостей в химически нейтральной среде. В зависимости от конструкции они могут иметь осевую или радиальную форму. Эти устройства можно использовать только в том случае, когда измеряемая субстанция (жидкость или газ) не реагирует с медными сплавами, поскольку это может привести к получению ненадежных показаний в результате химических реакций. Это связано с тем, что при взаимодействии меди с некоторыми веществами могут образовываться новые неучтенные соединения.

Электроконтактные манометры функционируют через две электрические цепи, каждая из которых назначена для максимального и минимального давления. Оператор заранее устанавливает допустимые пределы для этих значений, и в зависимости от измеряемой среды и ее физических характеристик данные значения могут существенно варьироваться.

Принцип работы такого манометра заключается в следующем: когда давление достигает минимальных показателей, цепь размыкается. Аналогично, размыкание также происходит при достижении максимального давления. При необходимости можно предотвратить замыкание и размыкание контактов манометра.

Для правильного использования этого типа устройства нужно выполнить ряд простых действий:

- Установить минимальное значение в ноль;

- Задать максимальное значение;

- Запустить процесс измерения.

Электроконтактные манометры просты в использовании, что делает их популярным выбором среди специалистов. Это связано с их простотой и надежностью в эксплуатации.

Как пользоваться манометром

Несмотря на то что многие люди знакомы с понятием манометра, не все понимают, как правильно ним пользоваться. Манометры в быту и промышленности используются для измерения давления газов и жидкостей в замкнутом пространстве.

В быту манометры чаще всего применяются для контроля давления воздуха в автомобильных шинах, и поэтому они широко востребованы среди водителей. Такие устройства можно приобретать в специализированных магазинах. Они идеально подходят для этой функции. Чтобы получить максимально точные результаты измерений, следует учесть несколько важных моментов:

- Регулярно проверяйте давление в шинах не реже одного раза в месяц. Если колеса имеют износ, то лучше делать это каждую неделю.

- Если шины нестандартные, давление должно соответствовать рекомендациям производителя. Следует помнить, что у разных марок шин этот показатель может варьироваться.

- Для корректных измерений автомобиле не должно быть загрузки. Это важно, поскольку появление лишнего давления вызванного нагрузкой поднимет фактические показания.

- Лучше всего производить замеры после полного остывания шин, когда их температура станет равной температуре окружающей среды. Например, в жаркие дни, когда шины нагреваются, результат может оказаться на 15% выше фактического, в то время как в зимнее время он будет на 10% ниже.

- Если манометр электронный, прибор срабатывает в тот момент, когда вы его снимаете с соска шины. Следовательно, наиболее точный результат будет обеспечен при последнем измерении.

Манометры для шин являются важным инструментом для водителей, поскольку избыточное давление может вызвать множество проблем во время движения. Вакуумирование шины — это состояние, когда она оказывается пустой. Избыточное давление же говорит о том, что шина заполнена слишком сильно (например, это происходит в гараже или при накачивании владельцем). Такие манометры компактны и легки, что делает их пригодными для использования в автосервисах и мастерских.

Как выглядит манометр

Современные цифровые манометры представляют собой узкий дисплей в пластиковом или металлическом корпусе с кнопкой для включения и отображения значения давления.

Небольшой дисплей показывает давление и другие измеряемые данные. На корпусе обычно расположена заводская маркировка и дата производства. Манометры состоят из множества компонентов и рекомендуются для домашнего применения.

Пружинные манометры, являющиеся классическим вариантом приборов, имеют круглый циферблат, размещенный в корпусе вместе со стрелочкой. Стрелка указывает текущие измерения на шкале прибора.

В качестве датчика здесь служит полая трубка с овальным или эллиптическим сечением (трубка Бурдона). Эта трубка деформируется под действием давления (изгибается при увеличении и уменьшении давления).

Один конец трубки герметично закрыт, а на другом конце установлен манометр. Запечатанный конец трубки соединен с передающей системой. Такой вариант считается оптимальным, потому что он не зависит от электроники.

Структура манометра включает в себя следующие ключевые элементы:

- Корпус, выполненный из пластика или металла;

- Шкала с баллом для отображения давления газа или жидкости;

- Движущийся указатель, работающий как стрелка часов;

- Зубчатое колесо;

- Инструментальный сектор, к которому крепится стрелка.

Между зубчатой частью и шестерней находится пружина, необходимая для предотвращения механических «мертвых» движений манометра. Установленный манометр отображает давление, основываясь на показаниях измеренной части прибора. Указатель показывает давление газа или жидкости, для общего контроля.

Шкала делится на значения в паскалях (неофициально: Па), барах и атмосферах. Это наиболее распространенные единицы измерения давления. Независимо от измеряемой среды, будь это газ или жидкость, данные единицы остаются актуальными.

Электронные манометры доступны в специализированных магазинах, в то время как механические модели могут быть чуть более дорогими, но обеспечивают плавную работу. Такие версии часто применяются на производстве или в крупных технологических процессах.

Эталонные манометры обладают высокой точностью — 0,4, с диапазоном шкалы 250 единиц, точностный класс 0,15 или 0,25, при диапазоне огненной шкалы 400 единиц и значение шкалы в 1 единицу. Возможность работы при различных температурах зависит от содержимого корпуса. Оптимальная рабочая температура составляет 20 °C.

Преимущества работы с использованием манометров

На практике преимущества манометров очевидны. Во-первых, это универсальные устройства, которые позволяют отслеживать уровень артериального давления. Во-вторых, их показания, включая возможные колебания, всегда отличаются надежностью.

Третье преимущество заключается в низкой цене, поскольку они становятся доступными для широкого круга пользователей. Последним важным преимуществом является их надежность даже при длительном использовании. Такие приборы могут использоваться в любых агрессивных условиях работы.

Необходимо заметить, что без таких устройств организовать промышленный процесс, требующий точного измерения давления, было бы крайне затруднительно. В большинстве случаев манометры служат основными контролерами в технологических процессах. Они являются незаменимыми помощниками в разных отраслях промышленности.

Осознать разнообразие всех типов манометров может быть сложно, однако мы готовы помочь вам выбрать подходящую модель, учитывая ваши потребности и особенности. Профессиональный магазин электротехнического оборудования Energopus имеет обширный опыт в этом вопросе и будет рад проконсультировать вас по выбору подходящего манометра. Пожалуйста, свяжитесь с нами для консультации.

Блок: 3/3 |Количество символов: 1370 Источник: https://lestorg32.ru/spalni-v-klassicheskom-stile/chto-izmeryaet-manometr-i-kakoe-davlenie-pokazyvaet-mano metriy-prinzip/.

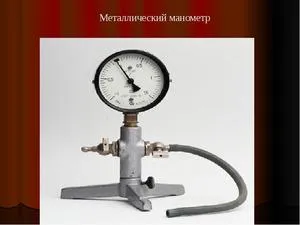

Трубчатый металлический манометр

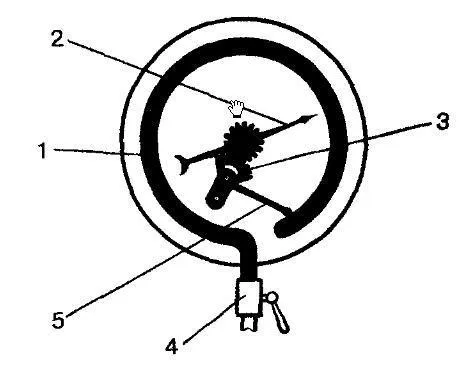

Существует несколько типов манометров, два из которых рассмотрим в детальном формате. На следующем изображении представлен трубчатый металлический манометр.

Изобретение этого типа манометра принадлежит французу Э. Бурдону, датированное восемнадцатым веком, а именно 1848 годом. На следующем рисунке продемонстрировано его строение.

Основные элементы устройства включают в себя: полую трубку (1), стрелку (2), шестерню (3), кран (4) и рычаг (5).

Блок: 2/11 |Текст: 366 Источник: https://ikcn.ru/garage/chto-izmeryaet-manometr-i-kakoe-davlenie-pokazyvaet.html

Виды манометров

Манометры предназначены для замеров давления в шинах автомобилей и многих других устройстве.

По принципу действия манометры можно разделить на ряд категорий, таких как:

Они в свою очередь делятся на: общетехнические, электроконтактные, специальные, самопишущие, а также судовые и железнодорожные.

Общие технические манометры предназначены для измерения давления различных жидкостей, газов и паров, которые не вызывают коррозию металлов.

Электроконтактные манометры подразумевают наличие контактных групп, состоящих минимум из двух. Одна группа соответствует минимально допустимому давлению, вторая – максимально допустимому. Установка этих параметров может быть изменена оперативно. Существуют также сигнализационные практики, идущие в работу при достижении наименьшего или наибольшего показателя. Однако эти приборы не предназначены для точного измерения давления и поэтому их не следует использовать как считывающее устройство.

Данный тип манометров — взрывозащищённые устройства, и они применяются в средах, где имеется риск взрывных соединений.

- Кислородные манометры – даже малейшее загрязнение при контакте с чистым кислородом может привести к взрыву, поэтому требуется их предварительная очистка.

- Ацетиленовые — изготовление из медных сплавов запрещено, так как это способствует взрывоопасным реакциям.

- Аммиак – требует устойчивых к коррозии материалов для производства.

Эталонные манометры с более высокими классами точности (0,15, 0,25 и 0,4) служат для проверки и калибровки других устройств. Эти приборы устанавливаются чаще на испытательных стендах, созданных для создания необходимых условий.

Судовые манометры предназначены для использования на морских и речных судах.

Железнодорожные системы обладают своей спецификой, и такие манометры учитывают данные параметры.

Автоматические записи манометров обладают механизмом для создания диаграмм давления на бумажном носителе.

Блок: 5/12 |Часть: 2579 Источник: https://ru.wikipedia.org/wiki/%D0%9C%D0%B0%D0%BD%D0%BE%D0%BC%D0%B5%D1%82%D1%80

Один конец трубки для манометра закрыт, а другой, в свою очередь, соединён с механизмом, что не требует электрической схемы для работы.

Жидкостный манометр

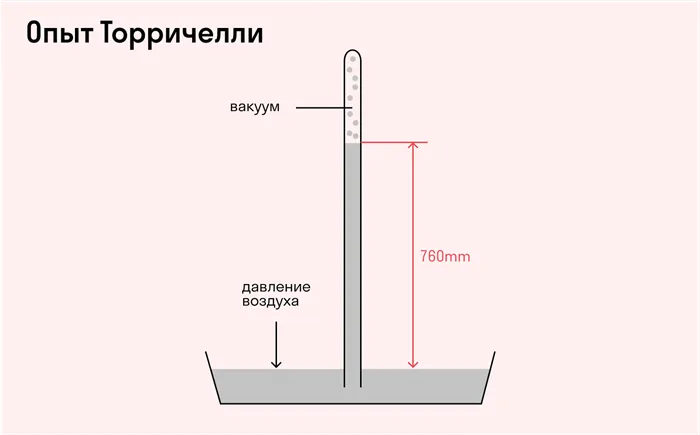

Первый жидкостный манометр был создан в 17 веке. Он был разработан в результате экспериментов, проведенных Торричелли, одним из учеников Галилео Галилея.

Итальянский ученый погрузил трубку, заполненную ртутью, в контейнер, запаянный с одного конца. При добавлении ртути создаётся вакуум в верхней части трубки. Когда атмосферное давление увеличивается, ртутный столбик поднимается, и наоборот, если давление падает, столбик также опускается.

Принцип работы гидрометра совпадает с общей идеей системы Торричелли. Это устройство представляет собой два сообщающихся сосуда, обычно выполненные в форме U-образной конструкции. Наполовину заполненная жидкостью трубка (чаще ртутью) в условиях стационарного давления демонстрирует идентичные уровни жидкости в обеих трубах.Если одна из трубок соединена с воздуходувкой или другим замкнутым контейнером, давление в ней обозначает измеряемое значение (P1), в то время как во второй трубке находится атмосферное (P2), в этом случае уровень жидкости изменяется.

Разница в высоте столбиков Δh = h1 — h2, определяет изменение давления Δp = P1 — P2.

Результатом измерений считается переменная давление, выраженная в сантиметрах ртутного столба, которая может быть переведена в последовательные паскали, используя следующий расчет:

1 см ртутного столба (при 0°C) = 1333,22 Па.

Для получения результата в паскалях можно использовать формулу вычисления давления в жидкости на стенке емкости.

P = ρgh, где ρ – плотность жидкости, g – ускорение свободного падения, h – высота столба жидкости.

Гравитационное ускорение (g) при принятии стандартных условий принимает значение равным 9,8 Н/кг.

Хотя репутация изобретателя манометра принадлежит Торричелли, фактически создание подобного устройства предшествовало Леонардо да Винчи, сохранившему трактат по водопроводу, в котором он предложил идею измерения давления воды в сообщающихся сосудах. Эта работа стала известна гораздо позже.

Другие виды манометров

Жидкостные манометры обеспечивают точность замеров, однако данный тип конструкции подвержен вибрациям и колебаниям. В связи с этим, в нашем времени такие манометры в основном используются в лабораториях. С развитием промышленного производства появились новые типы измерителей давления, которые могут работать в сложных условиях, включая движение механизмов и высокую степень вибрации. Среди них выделяются поршневые манометры и вольтметрные устройства.

Измерители деформации;

Тензометрические манометры – это компактные механические устройства, которые позволяют измерять давление в паскалях без дополнительных преобразований. В качестве рабочего элемента выступает трубка Бурдона, имеющая форму дуги или спирали, заполненная газом. При увеличении давления внутри трубки, она расширяется и это действие передается на индикатор через механическую передачу. При сбросе давления трубка возвращается в исходное состояние.

Вместо трубки Бурдона может быть использована пружина, мембрана или иные компоненты, чувствительные к давлению. Принцип функционирования остается прежним: деформация передается на индикаторные устройства, которые двигаются вдоль шкалы.

Металлические тензометрические манометры активно используются как в быту, так и в промышленных установках. Они компактны, безпроблемно справляются с вибрациями и не требуют строгой установки вертикально. Например, именно таким типом является автомобильный манометр.

Вольтметр был изобретен случайно: в 1845 году швейцарский ученый Р. Шинц стал свидетелем эксперимента, на котором работники восстанавливали сплющенную трубу, заклеивая один ее конец и наполняя водой. Под давлением внутреннее пространство выравнивалось, и ученый пришел к мысли об использовании подобного устройства для измерений с использованием воздуха.

Поршневые манометры

Хотя поршневые манометры были созданы до тензометрических устройств, они сейчас не так часто применяются. На сегодняшний день их используют, например, для испытания скважин в нефтегазовой промышленности и в учебных лабораториях.

На рисунке ниже показана простейшая конструкция поршневого манометра. Он состоит из емкости с маслом, соединенной со средой через сопло. Цилиндр с поршнем устанавливается в емкость. На конце поршня размещен диск, на который кладут грузы.

Измеренное давление P воздействует на поршень снизу, создавая равновесие с силой, прилагаемой сверху весом самого поршня и массами G1 + G2.

Давление, возникающее под поршнем, рассчитывается по формуле

P = (G1 + G2) / S, где G1 – это масса, G2 – масса поршня с диском, а S – площадь поршня.

Таким образом, давление также может быть пересчитано в силу, исходя из закона Паскаля:

P = F / S, где F – сила, действующая на поршень, а S – площадь поршня.

Изначально поршневые манометры использовались физиками Георгом Парроттом и Эмилем Ленцем для измерения давления, но широкое распространение они получили благодаря Рухгольцу, который инициировал их массовое производство.

Задачи

Чтобы научиться решать задачи под руководством опытного преподавателя, приходите на онлайн-курс физики для 9 класса!

Проблема 1.

Емкость заполнена бензином, высота столба составляет 0,6 м. Плотность бензина равна 710 кг/м3. Определите давление на дно емкости. Ускорение свободного падения (g) равно 9,8 Н/кг.

Расчет производится по формуле, определяющей давление жидкости на дно емкости:

P = ρ × g × h = 710 × 9,8 × 0,6 = 4174,8 Па = 4,7 кПа.

Ответ: 4,7 кПа.

Проблема 2

На поршень с колесом, помещенном в цилиндр с маслом, давится груз массой 3 кг. Площадь поршня равна 2 см2, а масса самого поршня составляет 300 г. Какова сила давления под поршнем? В этом случае необходимо учитывать, что давление определяется в зависимости от массы груза и площади поверхности поршня.